一种合成4-氨基甲基苯甲酸的方法与流程

1.本发明属于药物合成技术领域,具体涉及一种利用二溴海因作为溴代剂在合成4-氨基甲基苯甲酸的方法。

背景技术:

2.氨甲苯酸是一种促凝血药,具有优良的止血及预防出血的作用,适用于肺、肝、胰、前列腺、甲状腺、肾上腺等手术时的异常出血,妇产科和产后出血及肺结核咯血、痰中带血、血尿,前列腺肥大出血、上消化道出血等。氨甲苯酸也具有防止和改善皮肤色素沉积,广泛应用于医药和日化领域。氨甲苯酸也是合成另一种应用更广泛的止血药氨甲环酸的关键中间体,市场需求量巨大。

3.氨甲苯酸的制备方法主要包括以下几种:

4.方法一,专利cn201910225125.7公开了一种溴元素循环利用的氨甲苯酸合成方法,以对甲苯酸为原料,在引发剂、双氧水存在下与溴化氢反应,得到4-溴甲苯酸,再氨化得氨甲苯酸,分离氨化废水中溴盐,与浓硫酸反应得溴化氢。此方法虽然实现溴元素的循环利用,但溴化氢对生产设备腐蚀严重,使设备使用寿命降低,增加了固定资产折旧成本。回收溴化氢时,用到浓硫酸,安全性差,且需特殊的溴化氢回收装置,生产操作时存在一定的危险性。

5.方法二,《中国医药工业杂志》1977年第8卷第7期第19-20页,报道了以对甲基苯甲酸为原料,氯苯为溶剂,氯气为氯代试剂,光照反应。此方法反应温度高,光照引发自由基反应需原料对甲基苯酸不含钴元素,氯气毒性大,反应不易控制,二氯代物、三氯代物杂质多,精制工艺复杂,不适合工业化生产。

6.方法三,专利cn201080061651.1公开了一种以4-甲酰基苯甲酰甲酯为原料,与盐酸羟胺反应成肟,以钯碳为催化剂,碱性下催化氢化得4-氨基甲基苯甲酸。此方法原料不易采购,价格高,催化氢化危险性高,需高压加氢釜,不适合大量工业化生产。专利cn201810463637.2公开了一种以4-甲酰基苯甲酸为原料,在氨气和氢气下,钯碳直接催化氨化成产物,同样存在高压催化还原的危险性、原料价格昂贵等缺点。

7.方法四,专利cn102718673a和cn105037186a公开了一种以对氰基卤苄为原料,经过酸水解、氨化制备4-氨基甲基苯甲酸。此路线所用原料对氰基卤苄无法采购,如果用对氰基甲苯自行合成对氰基卤苄,原料对氰基甲苯国内供应商少,且价格高。

8.方法五,对溴甲基苯甲酸早期的合成方法,是以对甲苯酸为原料,氯苯为溶剂,溴素为溴代试剂,高温回流反应,溴素利用率只有一半,纯度低,成本高,不适合工业化生产。《广东化工杂志》2015年第42卷第18期第19-20页

‘

对溴甲基苯甲酸合成工艺研究’,报道了以对甲基苯甲酸为原料,n-溴代丁二酰亚胺为溴代试剂,过氧化苯甲酰为引发剂合成对溴甲基苯甲酸,收率只有78%,选择性差、收率低,不适合工业化生产。

技术实现要素:

9.本发明的目的在于解决上述问题,提供一种利用二溴海因作为溴代剂在合成4-氨基甲基苯甲酸的方法。

10.为实现上述目的,本发明采用技术方案为:

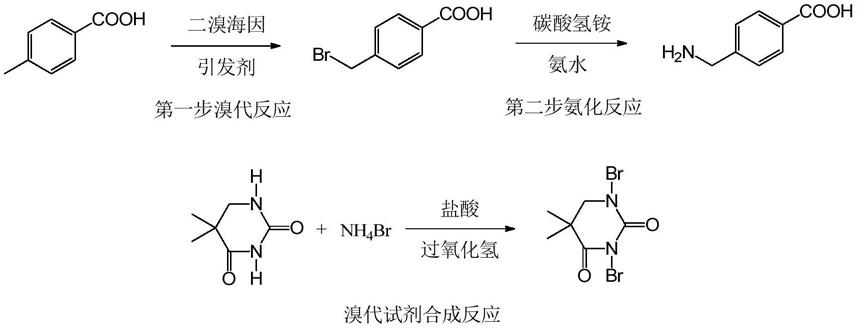

11.一种合成4-氨基甲基苯甲酸的方法,对甲苯酸与二溴海因在溶剂中,利用引发剂进行溴代反应,反应后抽滤收集滤饼得对溴甲基苯甲酸,再将对溴甲基苯甲酸经氨化反应得4-氨基甲基苯甲酸。

12.反应式为:

[0013][0014]

所述对甲苯酸与二溴海因在溶剂中,利用引发剂在20-100℃(优选39-83℃),进行溴代反应3-20h(优选6-12h),反应后抽滤收集滤饼对溴甲基苯甲酸,再将对溴甲基苯甲酸经氨化反应得4-氨基甲基苯甲酸。

[0015]

所述溶剂选自二氯甲烷、1,2-二氯乙烷、氯仿、环己烷或氯苯;优选二氯甲烷、1,2-二氯乙烷、氯仿,最优选二氯甲烷或1,2-二氯乙烷;溶剂体积用量为对甲基苯甲酸质量的3-20倍,优选4-8倍。

[0016]

所述二溴海因用量为对甲基苯甲酸摩尔数的0.50-0.60倍,优选0.51-0.53倍。

[0017]

所述引发剂选自偶氮二异丁腈、偶氮二异庚腈或过氧化苯甲酰;最优选偶氮二异丁腈。引发剂质量用量为对甲基苯甲酸质量的0.002-0.20倍,优选0.02-0.06倍。

[0018]

所述抽滤所得滤液静置分层收集水相经浓缩得二甲基海因,与氨化反应过程中的废液提取的溴化铵混合,在双氧水和酸作用下反应得二溴海因,循环套用。

[0019]

所述抽滤所得滤液静置分层收集水相经浓缩得二甲基海因,与氨化反应过程中的废液提取的溴化铵混合,在双氧水和酸作用下于20-50℃(优选25-35℃)反应1-4h(优选2-3h)反应得二溴海因,循环套用。

[0020]

所述在双氧水作用时加入酸,控制体系ph为1-6,优选ph为3.0-5.0。

[0021]

所述二甲基海因用量为溴化铵摩尔数的0.45-0.53倍,优选0.48-0.50倍;所述双氧水浓度为8%-50%,优选28%或50%,双氧水用量(所含纯h2o2摩尔数)为溴化铵摩尔数的1.0-2.0倍,优选1.25-1.50倍。

[0022]

所述抽滤所得滤液静置分层收集有机相,用于溴代反应中作为溶剂反复套用。与现有技术相比,本发明具有以下优点:

[0023]

1、本发明合成过程中第一步溴元素利用率高,溴代反应后,料液中对溴甲基苯甲酸纯度可以达到98.5%,进而降低了终产品4-氨基甲基苯甲酸的成本。

[0024]

2、本发明合成过程中产生的废水中的溴盐经过过氧化氢氧化生成溴素,再与第一步得到的海因反应生成二溴海因,使溴代试剂海因和溴元素循环利用,两者利用率高,都可达到90%以上,也进一步减少了溴元素对环境的污染。

[0025]

3、本发明合成方法避免了使用具有高毒性、高腐蚀性的溴素或溴化氢,增加了生产的安全性,降低了设备的复杂性和折旧率,有较大的工业实用价值。

[0026]

4、本发明合成过程中采用的溴代剂二溴海因绿色环保、低毒低味、稳定性好、含溴量高、溴代反应选择性高,与溴素、溴化氢或n-溴代丁二酰亚胺相比更具优势。

具体实施方式

[0027]

下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,实施例的内容不应理解为对本发明保护范围的限定。

[0028]

本发明合成过程为将对甲苯酸与二溴海因在引发剂存在下,进行溴代反应,反应结束经过水萃取,过滤得对溴甲基苯甲酸,滤液分液所得水相浓缩析晶得海因,收率大于90%。溴代物经过氨化反应得4-氨基甲基苯甲酸,所得废水中溴化铵与海因、双氧水反应,重新制得二溴海因,收率大于90%。本发明合成过程中第一步产物对溴甲基苯甲酸只经过一次过滤、不用精制,产率不低于98%,纯度大于99%。所述方法得到的第二步产物4-氨基甲基苯甲酸纯度高、成本低,增加了生产的安全性,降低了设备的复杂性和折旧率,有较大的工业实用价值,且使溴代试剂海因和溴元素得到了很好的循环利用,降低了生产成本。

[0029]

实施例1

[0030]

合成4-氨基甲基苯甲酸的路线:

[0031][0032]

1)向反应瓶中加入对甲苯酸40.85g,偶氮二异丁腈2.96g,二溴海因45.46g(商业化采购),工业级二氯甲烷327ml,回流反应,料温39℃,反应9h。降温至30℃,加入纯化水59ml,搅拌1h,抽滤,滤饼为对溴甲基苯甲酸,质量63.80g,收率98.9%,纯度99.89%。

[0033]

由上述步骤可见采用本发明溴化剂的利用率大于95%;而现有技术中采用溴素时其利用率小于50%,进而采用本发明方法可进一步的降低成本。

[0034]

2)向反应瓶中加入碳酸铵67.96g,21%氨水193.55g,纯化水185ml,室温搅拌溶解,加入步骤1)中对溴甲基苯甲酸43.01g,升温,于50℃反应1h。过滤,滤液浓缩至粘稠,抽滤,得滤饼。滤饼加入193.55g氨水,室温搅拌溶解,浓缩至料液ph=7.5,抽滤,滤饼为高纯度4-氨基甲基苯甲酸,质量为20.28g,纯度为99.93%,单步氨化收率为60%。

[0035]

将上述合成过程中步骤1)中滤液静置、分液,上相为水相,下相为二氯甲烷有机相,收集有机相,所得有机相可按照步骤1)合成过程循环套用此有机相进行溴代反应,可套用4批(有机相重复套用实验结果见下表),套用至第5批时,滤饼杂质过多,纯度已低于98%,此时可回收二氯甲烷,回收的溶剂再进行新批次套用。

[0036][0037]

利用上述合成过程中的废液合成二溴海因进行套用:

[0038]

反应式为

[0039][0040]

同时将步骤1)中滤液静置、分液所得上相水相采用减压蒸馏方法去除水39ml,剩余料液降温至5℃搅拌析晶1h,过滤滤饼为二甲基海因,纯度98.8%,质量19.66g,收率96.5%。滤液中溶解的少量二甲基海因,可以通过后续批次套批回收,平均回收率可以达到98%以上。

[0041]

将上述合成过程中步骤2)中两次滤液与步骤1)回收的二甲基海因12.30g,搅拌升温至25℃、溶清,滴加28%双氧水30.37g,滴加时间约1.5h,滴加过氧化氢的同时滴加盐酸,控制料液ph值3.0-5.0,滴加完成后再反应1.5h。抽滤,滤饼干燥后得二溴海因,质量为26.98g,纯度为99.1%,单步收率为98.3%(相对原料二甲基海因计算)。

[0042]

实施例2

[0043]

1)向反应瓶中加入对甲苯酸40.85g,偶氮二异丁腈0.99g,二溴海因43.75g(此溴代剂为按照实施例1中二溴海因合成方法,用回收的二甲海因为原料重新合成的二溴海因,其纯度大于98.0%),工业级二氯甲烷163ml,回流反应,料温39℃,反应12h。降温至30℃,加入纯化水59ml,搅拌1h,抽滤,滤饼为对溴甲基苯甲酸,质量63.42g,收率98.3%,纯度99.78%。

[0044]

2)向反应瓶中加入碳酸铵67.96g,21%氨水193.55g,纯化水185ml,室温搅拌溶解,加入步骤1中对溴甲基苯甲酸43.01g,升温,于50℃反应1h。过滤,滤液浓缩至粘稠,抽滤,得滤饼。滤饼加入193.55g氨水,室温搅拌溶解,浓缩至料液ph=7.5,抽滤,滤饼为高纯度4-氨基甲基苯甲酸,质量为19.94g,纯度为99.89%,单步氨化收率为59%。

[0045]

利用上述合成过程中的废液合成二溴海因进行套用:

[0046]

将上述合成过程中步骤1)中滤液静置、分液,上相为水相,下相为二氯甲烷有机相,水相中的水采用减压蒸馏方法去除水39ml,剩余料液降温至5℃搅拌析晶1h,过滤滤饼为二甲基海因,纯度98.0%,质量19.02g,收率97.0%。

[0047]

将上述合成过程中步骤2)中两次滤液与步骤1)回收的二甲基海因12.81g,搅拌升温至35℃、溶清,滴加28%双氧水36.44g,滴加时间约1.5h,滴加过氧化氢的同时滴加盐酸,控制料液ph值3.0-5.0,滴加完成后再反应0.5h。抽滤,滤饼干燥后得二溴海因,质量为27.87g,纯度为99.3%,单步收率为97.5%(相对原料二甲基海因计算)。

[0048]

实施例3

[0049]

1)向反应瓶中加入对甲苯酸40.85g,偶氮二异丁腈2.50g,二溴海因45.46g(此溴代剂为按照实施例1中二溴海因合成方法,用回收的二甲海因为原料重新合成的二溴海因,其纯度大于98.0%),工业级1,2-二氯乙烷327ml,回流反应,料温83℃,反应6h。降温至30℃,加入纯化水59ml,搅拌1h,抽滤,滤饼为对溴甲基苯甲酸,质量63.03g,收率97.7%,纯度99.71%。

[0050]

2)向反应瓶中加入碳酸铵67.96g,21%氨水193.55g,纯化水185ml,室温搅拌溶解,加入步骤1中对溴甲基苯甲酸43.01g,升温,于50℃反应1h。过滤,滤液浓缩至粘稠,抽滤,得滤饼。滤饼加入193.55g氨水,室温搅拌溶解,浓缩至料液ph=7.5,抽滤,滤饼为高纯度4-氨基甲基苯甲酸,质量为18.93g,纯度为99.88%,单步氨化收率为56%。

[0051]

利用上述合成过程中的废液合成二溴海因进行套用:

[0052]

将上述合成过程中步骤1)中滤液静置、分液,上相为水相,下相为1,2-二氯乙烷有机相,水相中的水采用减压蒸馏方法去除水39ml,剩余料液降温至5℃搅拌析晶1h,过滤滤饼为二甲基海因,纯度99.1%,质量19.39g,收率95.2%。

[0053]

将上述合成过程中步骤2)中两次滤液与步骤1)回收的二甲基海因12.50g,搅拌升温至35℃、溶清,滴加50%双氧水20.41g,滴加时间约1.5h,滴加过氧化氢的同时滴加盐酸,控制料液ph值3.0-5.0,滴加完成后再反应0.5h。抽滤,滤饼干燥后得二溴海因,质量为27.06g,纯度为98.9%,单步收率为97.0%(相对原料二甲基海因计算)。

[0054]

实施例4

[0055]

1)向反应瓶中加入对甲苯酸40.85g,偶氮二异丁腈1.50g,二溴海因43.75g(此溴代剂为按照实施例1中二溴海因合成方法,用回收的二甲海因为原料重新合成的二溴海因,其纯度大于98.0%),工业级1,2-二氯乙烷163ml,回流反应,料温39℃,反应11h。降温至30℃,加入纯化水59ml,搅拌1h,抽滤,滤饼为对溴甲基苯甲酸,质量63.29g,收率98.1%,纯度99.36%。

[0056]

2)向反应瓶中加入碳酸铵67.96g,21%氨水193.55g,纯化水185ml,室温搅拌溶解,加入步骤1中对溴甲基苯甲酸43.01g,升温,于50℃反应1h。过滤,滤液浓缩至粘稠,抽滤,得滤饼。滤饼加入193.55g氨水,室温搅拌溶解,浓缩至料液ph=7.5,抽滤,滤饼为高纯度4-氨基甲基苯甲酸,质量为18.59g,纯度为99.80%,单步氨化收率为55%。

[0057]

利用上述合成过程中的废液合成二溴海因进行套用:

[0058]

将上述合成过程中步骤1)中滤液静置、分液,上相为水相,下相为1,2-二氯乙烷有机相,水相中的水采用减压蒸馏方法去除水39ml,剩余料液降温至5℃搅拌析晶1h,过滤滤饼为二甲基海因,纯度99.3%,质量18.92g,收率96.5%。

[0059]

将上述合成过程中步骤2)中两次滤液与步骤1)回收的二甲基海因12.81g,搅拌升温至25℃、溶清,滴加50%双氧水17.01g,滴加时间约1.5h,滴加过氧化氢的同时滴加盐酸,控制料液ph值3.0-5.0,滴加完成后再反应1.5h。抽滤,滤饼干燥后得二溴海因,质量为27.47g,纯度为99.1%,单步收率为96.1%(相对原料二甲基海因计算)。

[0060]

实施例2、3、4所用溴代剂二溴海因,为用实施例1合成过程中第一步溴代废水中二甲基海因与第二步氨化废水中溴化铵反应所得回收再利用的二溴海因,由实施例2、3、4三个实施例的溴代结果表明,用回收的二溴海因为溴代剂,与实施例1采用的二溴海因,进行第一步溴代反应,所得对溴甲基苯甲酸的纯度和收率比较接近,反应效果较好,实现了溴元

素的循环利用。且在二溴海因的合成制备反应时,以溴化铵为溴源氧化得到的溴素中间体直接在反应釜中与二甲基海因反应,不会对环境产生影响,对设备要求低,而背景技术方法一中,虽然也实现了溴元素的循环利用,但溴源溴化氢需用浓硫酸游离出来,再经过另一个反应釜收集,有一定的环境污染,对生产设备腐蚀严重,设备使用寿命降低,且用到浓硫酸,安全性差,生产操作时存在一定的危险性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1