一种Al-Zr共聚氧化物陶瓷前驱体及其制备方法

一种al-zr共聚氧化物陶瓷前驱体及其制备方法

技术领域

1.本发明属于复合纤维材料技术领域,涉及一种al-zr共聚氧化物陶瓷前驱体及其制备方法。

背景技术:

2.氧化铝陶瓷纤维具有高强度、高模量、表面活性高、热导率小、绝缘性好和耐高温氧化性等突出优点,是一种综合性能优良的工程材料,在高温隔热材料、催化剂、陶瓷基复合材料增强方面有着重要的作用。随着近些年来工业、航空航天领域的技术发展,实际应用需求对氧化铝纤维的高温性能有了更高的要求,国内外的研究重点也从工艺生产路线转为各种氧化物和杂原子的添加。氧化锆具有耐磨、抗热冲击、折射率高、热熔小等特点,熔点为2715℃,是一种优异的耐高温隔热材料,添加到氧化铝纤维中可以使其强度和高温抗蠕变性能有很大的提高。氧化锆有三种晶型:低温下的单斜相、在1170℃以上的四方相和在2370℃以上的立方相。在氧化锆纤维的生产过程中,随着热处理后冷却至室温的过程,氧化锆会发生从四方相到单斜相的转变,伴随着5%的体积膨胀,严重损害纤维的形貌,进一步降低力学性能,所以需要加入适量的晶型稳定剂(mgo、cao、ceo2、y2o3等),抑制降温过程中的晶型转变。

3.du pont公司采用淤浆法制备了商品牌号为prd-166的氧化铝-氧化锆复相氧化物陶瓷纤维,以粒径<500nm的α-al2o3粉体为主原料,用碱式氯化铝作粘结剂,和锆盐一起制成浆料,在空气中进行干法纺丝成纤、低温裂解、高温烧成,得到的纤维强度达到2.1gpa。但是由于制备方法的原因,纤维直径在20μm左右,柔韧性差(ceram.eng.sci.proc.1987(8):755-765)。

4.3m公司采用溶胶-凝胶法制备了牌号为nextel 650的氧化铝-氧化锆复相氧化物陶瓷纤维,以结晶氯化铝、醋酸、铝粉、去离子水为主要原料,加入锆盐和少量氧化钇,混合反应后,浓缩形成溶胶水溶液,经过干法纺丝、干燥、分段热处理得到氧化物陶瓷纤维。该纤维的直径在11μm左右,但是制备方法对环境温度敏感,并且生产过程中产生有毒物质,对设备和环境影响严重(ceram.eng.sci.proc.21(4):363-373)。

5.cn103408292a山东大学发明了一种氧化铝-氧化锆复相陶瓷纤维的制备方法,该方法利用异丙醇铝、甲酸、醋酸锆和添加剂制备可纺性溶胶前驱体,采用离心成纤工艺制备凝胶纤维,再经煅烧得到直径1~8μm的氧化铝-氧化锆复相陶瓷纤维。该制备路线获得的纤维为短纤维,且纤维原丝在空气中易溶解并丝。

6.cn102465357a提供了一种氧化铝-氧化锆复相陶瓷纤维的制备方法,采用碳酸锆、盐酸为原料,水或水和醇的混合物为溶剂,80~95℃下回流制得均匀透明的聚羟基氯化锆溶胶;在上述溶胶中加入铝溶胶、相稳定剂、晶粒生长抑制剂及水溶性高分子助纺剂,减压蒸馏制得锆铝复合纺丝液,经离心甩丝或喷吹纺丝制成凝胶纤维,热处理得氧化铝-氧化锆复相陶瓷纤维。该方法加入的高分子助剂虽有利于成纤,但在热处理过程中,过多有机物分解会形成较大的孔隙,使制备的陶瓷纤维致密性差。

技术实现要素:

7.本发明的目的是提供一种al-zr共聚氧化物陶瓷前驱体及其制备方法。所述al-zr共聚氧化物陶瓷前驱体软化点介于98~145℃,组成比例和软化点可调;加入了zro2和第三相晶型稳定剂,一方面稳定了zro2在冷却过程中的晶型转变,另一方面提高了al2o3纤维的室温强度和耐高温蠕变性。

8.本发明提供的制备al-zr共聚氧化物陶瓷前驱体的方法,包括:

9.将铝源溶解在铝源溶剂中(加热至60-90℃溶解即可),再加入络合剂,回流0.5~1.5h(具体可为1h);

10.再滴入混合液a-c中任意一种回流0.5-2h(具体可为1h)后;

11.再加入含有乙酰丙酮配体的金属稳定剂稳定的锆源进行减压蒸馏;

12.继续升温至160~200℃(具体为170℃、190℃),保温1-5h(具体为2h、3h)后降至室温,得到所述al-zr共聚氧化物陶瓷前驱体;

13.所述混合液a由水和乙二醇甲醚组成;

14.所述混合液b由水和乙二醇乙醚组成;

15.所述混合液c由水和正丙醇组成。

16.具体的,所述铝源选自异丙醇铝、正丙醇铝和乙醇铝中至少一种;

17.所述铝源溶剂选自正丙醇、甲醇和异丙醇中至少一种;

18.所述络合剂选自乙酰丙酮、单乙醇胺、二乙醇胺和二乙酰中至少一种;

19.所述晶型稳定剂选自mgo、cao、ceo2和y2o3中的至少一种;

20.所述锆源选自聚锆氧烷、氯化锆和硝酸锆中至少一种;所述聚锆氧烷的聚合度具体为3-3000;具体为100-150;

21.所述铝源、锆源和晶型稳定剂的用量折合成al2o3:zro2:mgo/cao/ceo2/y2o3的质量分数比为50~95:4~47:1~3;具体可为95:4:1、80:18:2、50:47:3、68:30:2;

22.所述络合剂的摩尔用量为所述铝源的0.3~0.9倍;具体为0.5、0.6、0.7倍;

23.所述混合液a中,所述水和乙二醇甲醚的质量比为1:1-7;具体为1:2.5、1:4;

24.所述混合液b中,所述水和乙二醇乙醚的质量比为1:1-10;

25.所述混合液c中,所述水和正丙醇的质量比为1:1-7;具体为1:2;

26.所述加入混合液a-c的加入方式为滴加;滴加的速率为0.5~5滴/s;具体为1~2滴/s或4滴/s;

27.所述减压蒸馏步骤中,温度为115~135℃;具体为130℃;

28.时间为0.5~6h;具体为1-3h;更具体为2h、3.5h或5.5h。

29.另外,上述方法制备得到的al-zr共聚氧化物陶瓷前驱体及该al-zr共聚氧化物陶瓷前驱体在制备纤维中的应用,也属于本发明的保护范围。

30.所述纤维为含有铝和锆的纤维;具体为al-zr复相氧化物连续陶瓷纤维。

31.所述al-zr复相氧化物陶瓷前驱体的软化点为80~180℃;具体为120-140℃;更具体可为110℃、126℃、145℃、163℃、180℃;

32.本发明具有如下有益效果:

33.1)本发明提供的al-zr共聚氧化物陶瓷前驱体组成可调,具有一定的软化点,且软化点可调,无需添加纺丝助剂即可成纤;

34.2)利用该前驱体制得的al-zr复相氧化物连续陶瓷纤维加入了第三相mgo/cao/ceo2/y2o3,一方面稳定了zro2在冷却过程中的晶型转变,另一方面提高了al2o3纤维的耐高温蠕变性;;晶相组成为α-al2o3相、γ-al2o3相和zro2相的混合,zro2晶粒位于al2o3晶粒间,有效地抑制了纤维在高温下的晶粒长大,提高了纤维的耐高温蠕变性;该al-zr复相氧化物连续陶瓷纤维的平均直径为5~30μm,拉伸强度不小于2.0gpa,拉伸弹性模量不小于200gpa,1400℃下热处理0.5h后的强度保留率不低于70%。

附图说明

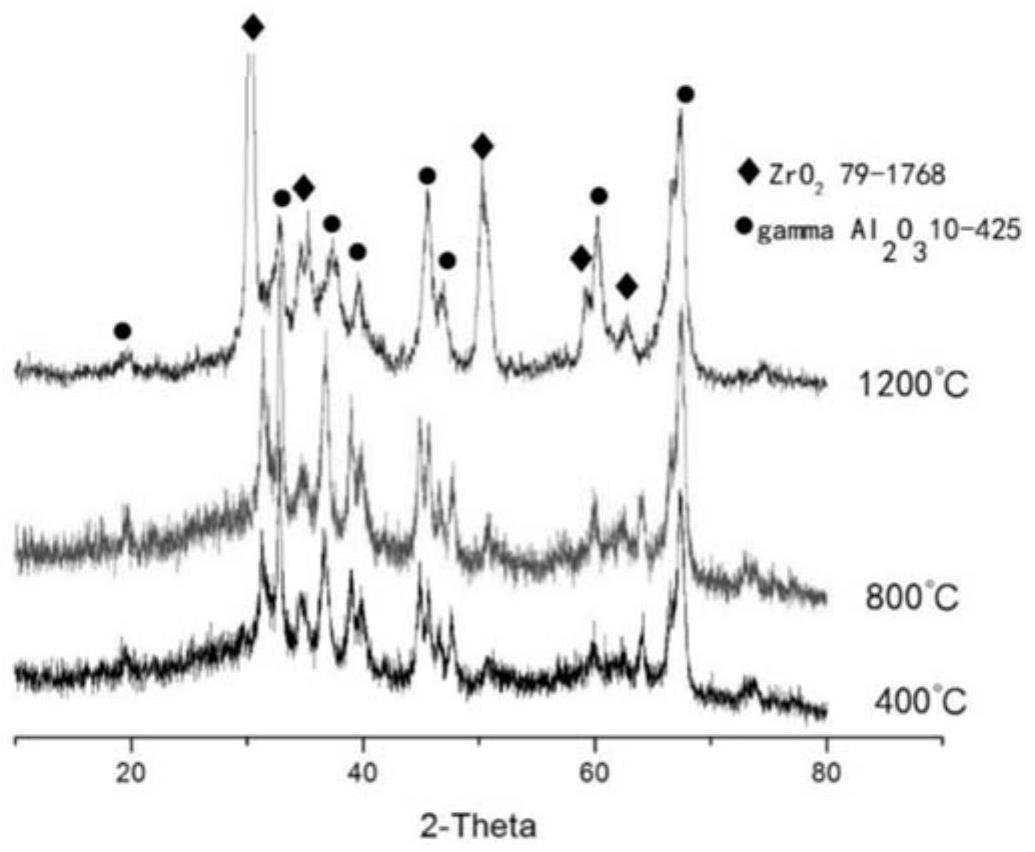

35.图1是实施例1中纤维在不同温度下制备的xrd图。

36.图2是实施例1中纤维的sem图。

37.图3是实施例2中纤维在不同温度下制备的xrd图。

38.图4是实施例2中前驱体的tg图。

39.图5为前驱体的sec折射率色谱,累计摩尔质量分布以及微分摩尔质量分布的综合分析图。

40.图6是实施例3中纤维的sem图。

具体实施方式

41.下面结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从公开商业途径获得。下述实施例所用聚锆氧烷的聚合度为100-150。下述实施例中,拉伸弹性模量和拉伸强度均按照gjb1871-94进行测定。

42.实施例1

43.一、制备al-zr共聚氧化物陶瓷前驱体

44.将异丙醇铝溶解在正丙醇中,搅拌下加热至75℃,加入异丙醇铝0.3倍摩尔分数的乙酰丙酮,加热回流1h;再以2滴/s的滴加速率滴入质量比为1:4的水和乙二醇甲醚的混合液,滴完回流1h;加入钙稳定的聚锆氧烷(乙酰丙酮钙与聚锆氧烷前驱体锆酸丙酯在120℃回流反应共聚合2h,折合成zro2与cao的质量比为4:1);在115℃下450mbar的真空度下减压蒸馏2h,同时用乙二醇甲醚倒换正丙醇;继续升温至160℃,保温5h后降至室温,制得软化点为80℃的al-zr共聚氧化物陶瓷前驱体;其中,异丙醇铝:聚锆氧烷:乙酰丙酮钙的用量折合成al2o3:zro2:cao的质量分数比为95:4:1;

45.二、制备al-zr复相氧化物连续陶瓷纤维

46.1)熔融纺丝:将上述步骤制得的al-zr共聚氧化物陶瓷前驱体加热至110℃,待其熔融为均匀的熔体并脱出残余气泡后,再在124℃的温度下进行熔融纺丝,出丝孔孔径为1mm,螺杆挤压力为5mpa,以1000r/min的速率进行收丝,制得纤维原丝;

47.2)不熔化:将所得纤维原丝置于恒温恒湿箱中,先升温至50℃,在55%的相对湿度下保温20min,再升温至80℃,在80%的相对湿度下保温40min,冷却至室温得到不熔化纤维;

48.3)无机化:将所得不熔化纤维置于高温炉中,以1℃/min的速率升温至400℃,保温30min,炉内气氛为空气,再自然降温至室温;

49.4)陶瓷化:将所得无机化纤维置于高温炉中,以10℃/min的速率升温至1200℃,保温30min,炉内气氛为空气,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

50.所得纤维的平均直径为30μm;晶相组成为无定形态、γ-al2o3相和zro2相的混合,纤维的拉伸强度为2.1gpa,拉伸模量为218gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为78%。纤维在不同温度下制备的xrd图见附图1,纤维的sem图见附图2。

51.由图可知,随着热处理温度的提高zro2的晶型强度越来越明显γ-al2o3的晶相的相对强度越来低,至1200℃稳定在zro2与γ-al2o3复相结晶的状态,经计算γ-al2o3的结晶占比为43%,zro2的结晶占比为57%。

52.实施例2

53.一、制备al-zr共聚氧化物陶瓷前驱体

54.将异丙醇铝溶解在正丙醇中,搅拌下加热至60℃,加入异丙醇铝0.5倍摩尔分数的乙酰丙酮,加热回流30min;再以5滴/秒的滴加速率滴入质量比为1:6的水和正丙醇的混合液,滴完回流1.5h;加入钇稳定的聚锆氧烷(乙酰丙酮钇与锆酸丙酯在120℃回流反应共聚合2h,其中zro2:y2o3的含量折合成质量比为9:1);在130℃下450mbar的真空度下减压蒸馏2h,同时用乙二醇甲醚倒换正丙醇;后继续升温至190℃,保温2h后降至室温,制得软化点为163℃的al-zr共聚氧化物陶瓷前驱体;其中,异丙醇铝:聚锆氧烷与钇元素的用量折合成al2o3:zro2:y2o3的质量分数比为80:18:2;

55.前驱体在10ml/min的流动空气气氛下热重曲线如图4所示,从图上可以看出前驱体的陶瓷产率约为47%,在600℃以前前驱体的失重较快,在600℃以后失重不明显。图5为前驱体的sec折射率色谱,累计摩尔质量分布以及微分摩尔质量分布的综合分析图,从图上可以看出前驱体的分子量介于10000左右。

56.二、制备al-zr复相氧化物连续陶瓷纤维

57.1)熔融纺丝:将上述步骤制得的al-zr共聚氧化物陶瓷前驱体加热至185℃,待其熔融为均匀的熔体并脱出残余气泡后,在200℃的温度下进行熔融纺丝,出丝孔孔为0.25mm,螺杆挤压力为30mpa,以3000r/min的速率进行收丝,制得纤维原丝;

58.2)不熔化:将所得纤维原丝置于恒温恒湿箱中,先升温至40℃,在60%的相对湿度下保温30min,再升温至90℃,在85%的相对湿度下保温10min,冷却至室温得到不熔化纤维;

59.3)无机化:将所得不熔化纤维置于高温炉中,以3℃/min的速率升温至600℃,保温4h,炉内气氛为空气;

60.4)陶瓷化:将所得无机化纤维置于高温炉中,以20℃/min的速率升温至1400℃,保温1h,炉内气氛为空气,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

61.所得纤维的平均直径为12μm;晶相组成为α-al2o3相和zro2相的混合,纤维的拉伸强度为2.2gpa,弹性拉伸模量为275gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为90%。纤维在不同温度下制备的xrd图见附图3。

62.由图可知,在1000℃仅有c-zro2的结晶,当温度升高至1200℃开始出现的α-al2o3结晶相,随着热处理温度的提高的峰型越来越尖锐,晶型强度越来越强,晶粒尺寸也越来越大。

63.实施例3

64.一、制备al-zr共聚氧化物陶瓷前驱体

65.将异丙醇铝溶解在正丙醇中,搅拌下加热至90℃,加入异丙醇铝0.9倍摩尔分数的乙酰丙酮,加热回流50min;再以1滴/s的滴加速率滴入质量比为1:1的水和正丙醇的混合液,滴完回流30min;加入镁稳定的聚锆氧烷(乙酰丙酮镁与聚锆氧烷前驱体锆酸丙酯在120℃回流反应共聚合2h,,折合成zro2与mgo的质量比为15:1));在125℃下减压蒸馏5.5h,同时用乙二醇甲醚倒换正丙醇;继续升温至180℃,保温4h后降至室温,制得软化点为145℃的al-zr共聚氧化物陶瓷前驱体;其中,异丙醇铝:聚锆氧烷与镁元素的用量折合成al2o3:zro2:mgo的质量分数比为68:30:2;

66.二、制备al-zr复相氧化物连续陶瓷纤维

67.1)熔融纺丝:将上述步骤制得的al-zr共聚氧化物陶瓷前驱体加热至168℃,待其熔融为均匀的熔体并脱出残余气泡后,再在190℃的温度下进行熔融纺丝,出丝孔孔径为0.5mm,螺杆挤压力为15mpa,以4000r/min的速率进行收丝,制得纤维原丝;

68.2)不熔化:将所得纤维原丝置于恒温恒湿箱中,先升温至45℃,在50%的相对湿度下保温50min,再升温至75℃,在90%的相对湿度下保温30min,冷却至室温得到不熔化纤维;

69.3)无机化:将所得不熔化纤维置于高温炉中,以0.5℃/min的速率升温至500℃,保温2h,炉内气氛为空气;

70.4)陶瓷化:将所得无机化纤维置于高温炉中,以25℃/min的速率升温至1500℃,保温2h,炉内气氛为空气,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

71.所得纤维的平均直径为18μm;晶相组成为α-al2o3相和zro2相的混合,纤维的拉伸强度为2.0gpa,弹性拉伸模量为248gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为88%。纤维的sem图见附图5。

72.实施例4

73.一、制备al-zr共聚氧化物陶瓷前驱体

74.将异丙醇铝溶解在正丙醇中,搅拌下加热至80℃,加入异丙醇铝0.7倍摩尔分数的乙酰丙酮,加热回流1h;再以5滴/s的滴加速率滴入质量比为1:10的水和乙二醇乙醚的混合液,滴完回流2h;加入钇稳定的聚锆氧烷(乙酰丙酮钇与聚锆氧烷前驱体锆酸丙酯在120℃回流反应共聚合2h,折合成zro2与y2o3的质量比为10:1);在130℃下减压蒸馏3.5h,同时用乙二醇乙醚倒换正丙醇;继续升温至200℃,保温1h后降至室温,制得软化点为180℃的al-zr共聚氧化物陶瓷前驱体;其中,异丙醇铝:聚锆氧烷:钇的用量折合成al2o3:zro2:y2o3的质量分数比为89:10:1;

75.二、制备al-zr复相氧化物连续陶瓷纤维

76.1)熔融纺丝:将上述步骤制得的al-zr共聚氧化物陶瓷前驱体加热至200℃,待其熔融为均匀的熔体并脱出残余气泡后,再在230℃的温度下进行熔融纺丝,出丝孔孔径为0.1mm,螺杆挤压力为25mpa,以8000r/min的速率进行收丝,制得纤维原丝;

77.2)不熔化:将所得纤维原丝置于恒温恒湿箱中,先升温至40℃,在50%的相对湿度下保温40min,再升温至85℃,在95%的相对湿度下保温20min,冷却至室温得到不熔化纤维;

78.3)无机化:将所得不熔化纤维置于高温炉中,以0.5℃/min的速率升温至700℃,保

温1.5h,炉内气氛为空气;

79.4)陶瓷化:将所得无机化纤维置于高温炉中,以30℃/min的速率升温至1300℃,保温50min,炉内气氛为空气,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

80.所得纤维的平均直径为8μm;晶相组成为α-al2o3相、γ-al2o3相和zro2相的混合,纤维的拉伸强度为2.3gpa,弹性拉伸模量为308gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为82%。

81.实施例5

82.一、制备al-zr共聚氧化物陶瓷前驱体

83.将异丙醇铝溶解在正丙醇中,搅拌下加热至85℃,加入异丙醇铝0.6倍摩尔分数的乙酰丙酮,加热回流1.5h;再以4滴/s的滴加速率滴入质量比为1:2.5的水和乙二醇甲醚的混合液,滴完回流1h;加入铈稳定的聚锆氧烷前驱体(乙酰丙酮铈与聚锆氧烷前驱体锆酸丙酯在120℃回流反应共聚合2h,折合成zro2与y2o3的质量比为18:1));在135℃下减压蒸馏5.5h,同时用乙二醇甲醚倒换正丙醇;继续升温至170℃,保温3h后降至室温,制得软化点为126℃的al-zr共聚氧化物陶瓷前驱体;其中,异丙醇铝:聚锆氧烷:钇的用量折合成al2o3:zro2:ceo2的质量分数比为50:47:3;

84.二、制备al-zr复相氧化物连续陶瓷纤维

85.1)熔融纺丝:将上述步骤制得的al-zr共聚氧化物陶瓷前驱体加热至145℃,待其熔融为均匀的熔体并脱出残余气泡后,在170℃的温度下进行熔融纺丝,出丝孔孔径为0.7mm,螺杆挤压力为20mpa,以2000r/min的速率进行收丝,制得纤维原丝;

86.2)不熔化:将所得纤维原丝置于恒温恒湿箱中,先升温至55℃,在40%的相对湿度下保温10min,再升温至70℃,在75%的相对湿度下保温50min,冷却至室温得到不熔化纤维;

87.3)无机化:将所得不熔化纤维置于高温炉中,以2℃/min的速率升温至800℃,保温1h,炉内气氛为空气;

88.4)陶瓷化:将所得无机化纤维置于高温炉中,以15℃/min的速率升温至1100℃,保温1.5h,炉内气氛为空气,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

89.所得纤维的平均直径为24μm;晶相组成为γ-al2o3相和zro2相的混合,纤维的拉伸强度为2.3gpa,弹性拉伸模量为300gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为70%。

90.实施例6

91.一、制备al-zr共聚氧化物陶瓷前驱体

92.同实施例3中的前驱体;

93.二、制备al-zr复相氧化物连续陶瓷纤维

94.1)熔融纺丝:同实施例3;

95.2)不熔化:同实施例3;

96.3)无机化:将所得不熔化纤维置于高温炉中,以2℃/min的速率升温至500℃,保温1h,炉内气氛为水蒸气;

97.4)陶瓷化:同实施例3,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

98.所得纤维的平均直径为18μm;晶相组成为α-al2o3相和zro2相的混合,纤维的拉伸

强度为2.2gpa,弹性拉伸模量为307gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为88%。

99.实施例7

100.一、制备al-zr共聚氧化物陶瓷前驱体

101.同实施例2中的前驱体;

102.二、制备al-zr复相氧化物连续陶瓷纤维

103.1)熔融纺丝:同实施例2;

104.2)不熔化:同实施例2;

105.3)无机化:同实施例2;

106.4)陶瓷化:将所得无机化纤维置于高温炉中,以10℃/min的速率升温至1400℃,保温1h,炉内气氛为空气,即可得到本发明提供的al-zr复相氧化物连续陶瓷纤维。

107.所得纤维的平均直径为12μm;晶相组成为γ-al2o3相和zro2相的混合,纤维的拉伸强度为2.0gpa,弹性拉伸模量为274gpa,在空气下1400℃热处理0.5h后,纤维的强度保留率为92%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1