一种温感光感聚酯、薄膜及其制备方法与流程

1.本发明涉及一种光感聚酯、薄膜及其制备方法,尤其涉及一种温感光感聚酯、薄膜及其制备方法。

背景技术:

2.随着科技的发展和人们生活水平的提高,光致变色、温致变色材料以其广泛的应用前景越来越受重视,广泛应用于防伪技术、变色车窗、变色涂料、变色纤维等领域。尤其随着人们对纺织品高档化、个性化的要求日益增强,其中具有高附加值和高效益的变色纺织品服用性能好,应用范围广,可作为儿童服装、t恤衫、裤子、休闲运动服、工作服、游泳衣、窗帘、玩具等应用于民用领域;可作为军事伪装和某些功能性测试应用于军事领域;也可作为防伪材料广泛应用于票据、证件、商标等防伪领域。聚酯作为应用较广的一种高分子材料,直接用于薄膜、纺织品、瓶用加工的光感、温感领域不多,这主要是因为聚酯的合成及加工温度较高,常规的无机刺激感应添加剂效果不明显,而有机添加剂容易降解失效。为制备具有刺激感应效果的聚酯及后道产品,专利cn201210521948.2公开了一种变色聚酯,其变色添加剂为粒径为10~30um的氧化镍和粒径为10~80um的三氟化铈,该发明所使用的的无机光变添加剂的光变效果较差。目前直接用于聚酯纺织品加工的刺激感应添加剂变色染料还不多,包括无机化合物、有机化合物以及有机无机复合化合物。其中无机化合物的变色效果较差,且一般添加量较大。有机变色化合物有变色灵敏的特点,但存在容易氧化劣变、耐疲劳性差的缺点,尤其是pet熔点较高,常规有机变色材料难以适应pet的合成及后加工环境。

技术实现要素:

3.发明目的:本发明的第一目的为提供一种具有一定分子活动空间的低熔点温感光感聚酯,本发明的第二目的为提供一种降低了聚酯的反应及加工温度的温感光感聚酯的制备方法,本发明的第三目的为提供一种温感光感薄膜,本发明的第四目的为提供一种温感光感薄膜的制备方法。

4.技术方案:本发明的温感光感聚酯,包括如下原料组分制成:基础聚酯、脂肪族长链烷基二元酸、聚乙二醇和刺激感应添加剂,脂肪族长链烷基二元酸和聚乙二醇的总量在基础聚酯、脂肪族长链烷基二元酸和聚乙二醇的共聚酯中的质量百分数为10%~20%,刺激感应添加剂在温感光感聚酯中的质量百分数为0.05%~0.5%。

5.进一步地,脂肪族长链烷基二元酸的分子链中碳原子数为10-20。

6.聚乙二醇的分子量为1000~8000。

7.刺激感应添加剂为核壳结构的微胶囊,微胶囊的核心组分为螺吡喃、螺噁嗪或俘精酸酐中的一种或几种,微胶囊的外壳组分为交联聚苯乙烯。采用的核壳结构微胶囊刺激感应添加剂使其在聚酯薄膜中起到刺激感应、抗粘连、提高薄膜光学性能的目的,并从抗粘连角度有效降低了添加剂含量。

8.刺激感应添加剂的粒径中值为1.0μm~6.0μm。

9.本发明的温感光感聚酯的制备方法,包括如下步骤:通过原位聚合制备基础聚酯,在原位聚合反应前加入脂肪族长链烷基二元酸,在原位聚合反应后加入聚乙二醇,制得反应产物,在原位聚合反应后或与反应产物熔融共混中加入刺激感应添加剂制得温感光感聚酯。

10.进一步地,加入聚乙二醇的预缩聚反应温度为260℃~275℃。加入聚乙二醇的终缩聚反应温度为275℃~277℃。

11.本发明制备的温感光感聚酯通过引入一定碳链长度的脂肪族长链烷基二元酸、一定分子量的聚乙二醇作为柔性改性组分,起到降低共聚酯熔点、提供分子活动空间的作用。

12.本发明的温感光感聚酯制得的温感光感薄膜。

13.本发明的温感光感薄膜的制备方法,包括如下步骤:将温感光感聚酯经预结晶、干燥、熔融挤出、和双向拉伸制得温感光感薄膜。

14.刺激感应添加剂在薄膜中起到了刺激感应以及降低薄膜雾度的作用。

15.有益效果:与现有技术相比,本发明具有如下显著优点:本发明温感光感聚酯的熔融加工温度相比常规聚酯降低了10℃以上;相比常规聚酯薄膜,本发明的温感光感薄膜的雾度降低20%以上,摩擦系数表明抗粘连效果优于常规聚酯薄膜,本发明薄膜刺激感应恢复时间在5min以内。

具体实施方式

16.下面结合实施例对本发明的技术方案作进一步说明。

17.实施例1

18.将分子量为2000的peg预先在70℃条件下预热溶于eg中制备peg溶液,使peg在混合溶液中的浓度为50%。在20l通用聚合反应釜中加入对苯二甲酸4700g、十二烷基二元酸300g,乙二醇eg 3000g,乙二醇锑催化剂1.80g,在表压为0.2mpa、温度为230℃的条件下进行常规酯化反应。酯化反应结束后,加入peg溶液600g,其中在260℃条件下进行预缩聚反应45min,最后控制缩聚反应温度在277℃进行终缩聚反应,绝对压力在100pa以下,待反应完毕经熔体泵挤出、切粒、干燥,制备得到刺激感应共聚酯。该实施例中十二烷基二元酸、peg在总原料(pta+十二烷基二元酸、peg)中比例分别为5.7%.

19.将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g,取内层为俘精酸酐、外层为交联聚苯乙烯的微胶囊光感添加剂3g与其进行共混均匀,光感添加剂的粒径中值为3.5μm,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在功能材料中的含量为0.1%,熔融共混温度为260℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为282℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的光感聚酯薄膜。利用紫外灯照射光感聚酯薄膜,其颜色立即变为红色,紫外灯移开后4min后功能材料恢复无色。光感聚酯薄膜的雾度为5.7,薄膜摩擦系数为0.296.

20.实施例2

21.采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是原料为对苯二甲酸4550g、十二烷基二元酸450g、酯化后加入peg溶液质量为900g,缩聚反应温度为276℃,制备的刺激感应共聚酯中十二烷基二元酸、peg在总原料中的比例均为8.3%。

22.将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g,取内层为螺吡

喃、外层为交联聚苯乙烯的微胶囊温感添加剂3g与其进行共混均匀,温感添加剂的粒径中值为3.5μm,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在功能材料中的含量为0.1%,熔融共混温度为260℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为282℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的温感聚酯薄膜。薄膜在升温至60℃后其颜色变为红色,冷却4min后薄膜料恢复无色。温感聚酯薄膜的雾度为5.6,薄膜摩擦系数为0.297.

23.实施例3

24.采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是原料为对苯二甲酸4480g、十二烷基二元酸520g、酯化后加入peg溶液质量为1040g,缩聚反应温度为275℃,制备的刺激感应共聚酯中十二烷基二元酸、peg在总原料中的比例均为9.4%。

25.将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g,取内层为螺噁嗪和俘精酸酐混合物、外层为交联聚苯乙烯的微胶囊光感添加剂1.5g与其进行共混均匀,光感添加剂的粒径中值为3.5μm,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在功能材料中的含量为0.05%,熔融共混温度为260℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为281℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的光感聚酯薄膜。利用紫外灯照射光感聚酯薄膜,其颜色立即变为红色,紫外灯移开后5min后功能材料恢复无色。光感聚酯薄膜的雾度为3.8,薄膜摩擦系数为0.315.

26.实施例4

27.将芯层为螺噁嗪、粒径中值为6.0微米的光感微胶囊在eg中超声分散,使其浓度为10%。在20l通用聚合反应釜中加入对苯二甲酸4000g,癸二酸1000g,乙二醇eg 3000g,乙二醇锑催化剂1.80g,在表压为0.3mpa、温度为255℃的条件下进行常规酯化反应。酯化反应结束后,加入光感微胶囊溶液为285g。在275℃条件下进行预缩聚反应45min,最后控制缩聚反应温度在275℃进行终缩聚反应,绝对压力在100pa以下,待反应完毕经熔体泵挤出、切粒、干燥,制备得到光感共聚酯。该实施例中癸二酸在总原料中比例分别为20%,光感微胶囊在共聚酯中的含量为0.5%。

28.将光感共聚酯切片经预结晶、干燥后,在熔融共混温度为281℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的光感聚酯薄膜。利用紫外灯照射光感聚酯薄膜,其颜色立即变为红色,紫外灯移开后2min后功能材料恢复无色。光感聚酯薄膜的雾度为12.7,薄膜摩擦系数为0.288.

29.实施例5

30.将分子量为6000的peg预先在70℃条件下预热溶于eg中制备peg溶液,使peg在混合溶液中的浓度为50%。将芯层为螺吡喃、粒径中值为1.0微米的光感微胶囊在eg中超声分散,使其浓度为10%。在20l通用聚合反应釜中加入对苯二甲酸4000g,乙二醇eg 3000g,乙二醇锑催化剂1.80g,在表压为0.2mpa、温度为230℃的条件下进行常规酯化反应。酯化反应结束后,加入peg溶液2000g,加入光感微胶囊溶液为57g。在266℃条件下进行预缩聚反应45min,最后控制缩聚反应温度在275℃进行终缩聚反应,绝对压力在100pa以下,待反应完毕经熔体泵挤出、切粒、干燥,制备得到光感共聚酯。该实施例中peg在总原料中比例分别为20%,光感微胶囊在共聚酯中的含量为0.1%。

31.将光感共聚酯切片经预结晶、干燥后,在熔融共混温度为281℃条件下制得铸片,

将铸片经双向拉伸制备成为12μm厚度的光感聚酯薄膜。利用紫外灯照射光感聚酯薄膜,其颜色立即变为红色,紫外灯移开后4min后功能材料恢复无色。光感聚酯薄膜的雾度为5.9,薄膜摩擦系数为0.300.

32.实施例6

33.采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是原料为对苯二甲酸4500g、十二烷基二元酸500g、酯化后加入peg溶液质量为600g,缩聚反应温度为276℃,制备的刺激感应共聚酯中十二烷基二元酸、peg在总原料中的比例分别为9.4%、5.7%。

34.将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g,取内层为螺吡喃的微胶囊光感添加剂3g与其进行共混均匀,光感添加剂的粒径中值为3.5μm,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在功能材料中的含量为0.1%,熔融共混温度为260℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为281℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的温感聚酯薄膜。利用紫外灯照射光感聚酯薄膜,其颜色立即变为红色,紫外灯移开后4min后功能材料恢复无色。光感聚酯薄膜的雾度为5.7,薄膜摩擦系数为0.298.

35.对比例1

36.制备常规聚酯及薄膜,将粒径中值为3.5微米的二氧化硅进行超声分散,使其浓度为10.0%。

37.在20l通用聚合反应釜中加入对苯二甲酸5000g、乙二醇eg 3000g,乙二醇锑催化剂1.80g,在表压为0.2~0.3mpa、温度为230℃~255℃的条件下进行常规酯化反应。酯化反应结束后加入二氧化硅溶液57g,在260℃~275℃条件下进行预缩聚反应45min,最后控制缩聚反应温度在282℃进行终缩聚反应,绝对压力在100pa以下,待反应完毕经熔体泵挤出、切粒、干燥,制备得到常规聚酯,其中二氧化硅添加剂的含量为0.1%。

38.将常规聚酯经预结晶、干燥后,在熔融共混温度为288℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的光感聚酯薄膜。常规聚酯薄膜的雾度为7.5,薄膜摩擦系数为0.316.

39.对比例2

40.采用与对比例1相同的方法制备常规聚酯,所不同的是聚酯中不加入二氧化硅。

41.将常规聚酯切片干燥并打磨成为粉末,取聚酯粉末3000g,取内层为螺吡喃的微胶囊光感添加剂3g与其进行共混均匀,光感添加剂的粒径中值为3.5μm,采用双螺杆挤出机进行熔融共混制备常规聚酯刺激响应材料,添加剂在功能材料中的含量为0.1%,熔融共混温度为280℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为288℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的光感聚酯薄膜颜色发黄。利用紫外灯照射光感聚酯薄膜,其颜色略微变色,紫外灯移开后30min后仍未完全恢复无色。光感聚酯薄膜的雾度为8.6,薄膜摩擦系数为0.322.

42.对比例3

43.制备常规低熔点聚酯及薄膜,将芯层为螺吡喃、粒径中值为3.5微米的光感微胶囊在eg中超声分散,使其浓度为10%。

44.在20l通用聚合反应釜中加入对苯二甲酸4000g、间苯二甲酸1000g,乙二醇eg3000g,乙二醇锑催化剂1.80g,在表压为0.2~0.3mpa、温度为230℃~255℃的条件下进

行常规酯化反应。酯化反应结束后加入光感微胶囊溶液为57g。在260℃~282℃条件下进行预缩聚反应45min,最后控制缩聚反应温度在282℃进行终缩聚反应,绝对压力在100pa以下,待反应完毕经熔体泵挤出、切粒、干燥,制备得到常规低熔点聚酯颜色发黄,其中间苯二甲酸在总原料中的比例为20%,光感微胶囊添加剂在低熔点聚酯中的含量为0.1%。

45.将常规低熔点聚酯经预结晶、干燥后,在熔融共混温度为288℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的常规低熔点光感聚酯薄膜,薄膜颜色发黄。常规低熔点光感聚酯薄膜的雾度为8.4,薄膜摩擦系数为0.327.

46.对比例4

47.采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是原料为对苯二甲酸4800g、十二烷基二元酸200g、酯化后加入peg溶液质量为400g,缩聚反应温度为280℃,制备的刺激感应共聚酯中十二烷基二元酸、peg在总原料中的比例均为3.8%。

48.将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g,取内层为螺吡喃的微胶囊温感添加剂3g与其进行共混均匀,温感添加剂的粒径中值为3.5μm,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在功能材料中的含量为0.1%,熔融共混温度为260℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为287℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的温感聚酯薄膜发黄。薄膜在升温至60℃后其颜色略微变为红色,冷却30min后薄膜料未完全恢复无色。温感聚酯薄膜的雾度为8.6,薄膜摩擦系数为0.318.

49.对比例5

50.采用与实施例1相同的方法制备刺激感应共聚酯。

51.将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g,取俘精酸酐温感添加剂3g与其进行共混均匀,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在功能材料中的含量为0.1%,熔融共混温度为260℃。将刺激响应材料经预结晶、干燥后,在熔融共混温度为282℃条件下制得铸片,将铸片经双向拉伸制备成为12μm厚度的温感聚酯薄膜发黄褐色。薄膜在升温至60℃后其颜色略微变为红色,冷却30min后薄膜料未完全恢复无色。温感聚酯薄膜的雾度为9.7,薄膜摩擦系数为0.398.

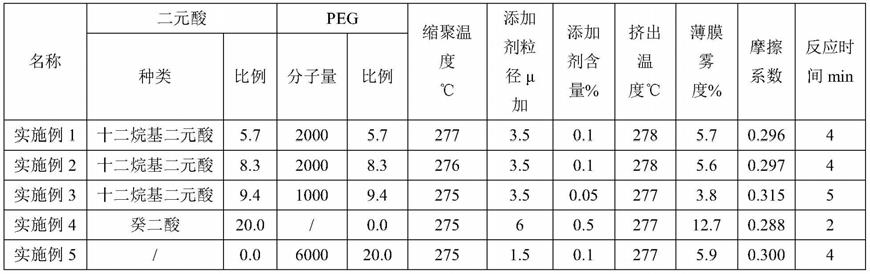

52.表1实施例及对比例试验参数

53.[0054][0055]

表1为实施例及对比例的试验参数。本发明制备的温感光感聚酯可通过原位聚合、熔融共混两种方式制备,本发明共聚酯的加工温度相比常规聚酯降低了10℃以上。制备的刺激感应薄膜具有较好的温感光感特点,响应时间均在5min以内。与常规聚酯对比例1、2相比,本发明使用的微胶囊添加剂粒径分布更为均匀,因此在相同添加剂含量时既能起到抗粘连作用,又因为表层交联聚苯乙烯的光学性能比常规聚酯薄膜的雾度降低了20%以上。对比例3表明,采用间苯二甲酸虽然能降低共聚酯的熔点但其聚合温度和加工温度仍较高,因此制备的薄膜会发黄影响了刺激感应性能。对比例4表明,改性组分过少,对于共聚酯熔点的改善贡献较小,会使一部分光感添加剂在高温下热解失效。对比例5表明,直接采用刺激感应添加剂用于共聚酯,失去微胶囊表层的保护会因加工温度过高使添加剂降解,导致薄膜变为黄褐色。,改性组分能赋予改性共聚酯充分的活动空间使刺激感应添加剂在温度、紫外光的作用下完成相关化学反应,达到刺激感应的效果,并且起到了降低pet共聚酯熔点的作用。本发明使用的感应添加剂为微胶囊结构,表层的交联聚苯乙烯一方面起到隔热作用,另一方面其折射率(n=1.60)与聚酯(n=1.64)相近,其能有效降低薄膜雾度。此外,核壳结构的微胶囊粒径分布较为均匀,在熔融挤出过程中会软化可制备较薄的薄膜。感应添加剂在聚酯薄膜中起到了刺激感应、抗粘连和提高薄膜光学性能的作用,并从抗粘连角度有效降低了添加剂含量。

[0056]

本发明通过对pet共聚酯进行改性并选择微胶囊结构的刺激响应添加剂,制备的薄膜达到了刺激响应、抗粘连、提高光学性能的三重作用,制备的刺激感应pet共聚酯的熔融加工温度相比常规聚酯降低了10℃以上。相比常规聚酯薄膜,本发明制备刺激感应薄膜的雾度降低20%以上,摩擦系数表明抗粘连效果优于常规聚酯薄膜,本发明薄膜刺激感应恢复时间在5min以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1