利用植物油制备聚合酯的方法、聚合酯和聚酯型润滑油与流程

1.本发明涉及润滑剂领域,具体涉及一种利用植物油制备聚合酯的方法、聚合酯和聚酯型润滑油。

背景技术:

2.传统的润滑剂绝大多数以矿物油作为基础油,矿物基润滑油在自然环境中可生物降解能力很差,进入环境长期留存和富集,产生一系列环境问题,对人类生态环境和健康构成了威胁。随着石油资源的逐渐枯竭,石油价格的不断攀升,人们日益重视研究和利用可再生能源。

3.植物油是光合作用产物,植物油具有良好的生物降解性,无生物毒性,是可再生资源。由于植物油具有双键和线性分子结构,粘温性能优异,因此植物油的粘度指数一般高于矿物油。植物油分子中还含有极性基团,可在金属表面形成吸附膜,其中的脂肪酸可以与金属表面反应形成金属皂的单层膜,两者均可起抗磨减摩作用,使得植物油具有良好的润滑性能。

4.植物油虽具有以上优点,但如豆油和菜油等在储存条件下就易氧化,生成的游离酸会腐蚀金属部件,植物油氧化后还会聚合形成漆膜,粘附在机械零件表面对润滑产生破坏作用,影响润滑系统正常工作。这是由于植物油分子中含有大量碳碳双键,氧化机理主要表现为活泼的烯丙基自由基反应,因此氧化稳定性很差。尤其是含2~3个双键的亚油酸或亚麻酸组分,在氧化初期就迅速被氧化,同时还对以后的氧化反应起到引发作用。此外,植物油的低温性能一般较差,并且大部分植物油的运动粘度落在很窄的范围内,因此其使用性能和应用范围受到了限制。

5.因而,人们对植物油进行改性,改善其氧化安定性、高低温性能和粘度范围窄等缺点,常用的改进方法有加氢和环氧化等方法。环氧化是一种提高植物油氧化稳定性的有效方法,主要是利用过氧羧酸将植物油中的碳碳双键氧化,使其与一个氧原子结合转化为环氧键,从而降低分子中双键的数目,提高植物油的氧化稳定性。环氧化反应虽能提高其饱和度,改善氧化安定性,但是植物油的饱和度越高,其固化温度越高,低温流动性越差,因而改性后植物油的凝点上升。而且环氧化工艺通常以苯为溶剂,以浓硫酸为催化剂,得到的环氧油副产物多,放置一段时间后会生成沉淀,而且粘度较大,后处理过程中的废液易污染环境。

6.cn 200610028169对植物油进行了改性,但其过程中使用硫酸易产生碳化问题,并且产品需要水洗和脱水处理,工艺复杂。此外,此反应采用冰醋酸时,还需用带水剂苯、甲苯和汽油,所得到的改性产物醇酯型化合物结构属于甲酯结构,不稳定;cn01807381.6是对植物油进行了物理精制,采用往植物油中通入空气的目的是为了除去植物油中的杂质,并没有改变植物油的化学结构来改善其氧化稳定性。

7.需注意的是,前述背景技术部分公开的信息仅用于加强对本发明的背景理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

8.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种利用植物油制备聚合酯的方法,和通过该方法获得的聚合酯,以及应用该聚合酯作为基础油的聚酯型润滑油。本发明通过采用特定催化剂对植物油进行氧化聚合改性,以解决现有植物油改性工艺复杂、污染环境、产物不稳定等问题。

9.为了实现上述目的,本发明采用如下技术方案:

10.本发明提供一种利用植物油制备聚合酯的方法,包括:以植物油为原料,向所述植物油中加入催化剂并通入含氧气体进行氧化聚合反应,得到所述聚合酯,其中所述催化剂为过氧化物催化剂。

11.根据本发明的一个实施方式,所述过氧化物催化剂选自过氧化氢、过氧甲酸、过氧乙酸、过氧化甲乙酮、过氧化环己酮、过氧化二叔丁基、过氧化苯甲酰、异丙苯过氧化氢、过氧化苯甲酸叔丁酯、4,4-二过氧化叔丁基-1-羟基环已烷、过氧化二碳酸二乙基己酯、过氧化新癸酸异丙苯酯、过氧化二碳酸二(2-乙基己)酯和过氧化月桂酰胺中的一种或多种。

12.根据本发明的一个实施方式,所述植物油选自玉米油、大豆油、葵花籽油、茶籽油、红花油、花生油、菜籽油、棉籽油、橡胶籽油、亚麻籽油、葵花油、芥花油和芝麻油中的一种或多种。

13.根据本发明的一个实施方式,所述催化剂占所述植物油的质量百分比为0.01%~20%。

14.根据本发明的一个实施方式,所述聚合酯中包含具有醚基结构的聚合酯。

15.根据本发明的一个实施方式,所述氧化聚合反应温度为100℃~500℃,反应时间为5h~20h。

16.根据本发明的一个实施方式,所述含氧气体为氧气或空气,所述含氧气体的流量为10ml/min~100ml/min。

17.根据本发明的一个实施方式,所述聚合酯在40℃下的粘度为50mm2/s~3000mm2/s。

18.本发明还提供一种聚合酯,采用上述方法制得。

19.本发明还提供一种聚酯型润滑油,以上述聚合酯作为基础油。

20.由上述技术方案可知,本发明的有益效果在于:

21.本发明提出的利用植物油制备聚合酯的方法,采用特定的催化剂对植物油进行氧化聚合改性,使所得植物油具有良好的热稳定性、较高的氧化安定性、粘度和粘度指数。由于以植物油作为原料,相比于普通矿物油而言,具有无毒、环保、可生物降解的优势。该方法工艺简单、成本低、具有普适性,所得植物油改性聚合酯作为新一代环保型润滑剂基础油具有良好的应用前景。

具体实施方式

22.以下内容提供了不同的实施例或范例,以令本领域技术人员参照说明书文字能够据以实施。当然,这些仅仅是范例,而非意图限制本发明。在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应当被视

为在本文中具体公开。

23.本发明提供一种利用植物油制备聚合酯的方法,包括:以植物油为原料,向所述植物油中加入催化剂并通入含氧气体进行氧化聚合反应,得到所述聚合酯,其中所述催化剂为过氧化物催化剂。

24.根据本发明,以植物油作为润滑剂的基础油可以有效解决传统矿物油润滑剂生物降解能力差、污染环境的问题。然而,植物油的氧化安定性差、低温性能差以及粘度范围窄等缺点也限制了其发展应用。本领域技术人员普遍认为,植物油经氧化后会降低植物油的品质。然而,本发明的发明人发现,通过采用特定的工艺条件,尤其是采用特定的催化剂对植物油进行改性,通过氧化聚合的方式将植物油中的不饱和键打开,生成聚合酯,可提高植物油的粘度、热稳定性、氧化安定性和粘附性,进而提高其润滑性。这种聚合酯结构中引入了极性更强的醚基结构,不但提高了油膜在金属表面的吸附强度,而且还提高了生物降解能力。

25.在一些实施例中,前述的过氧化物催化剂选自过氧化氢、过氧甲酸、过氧乙酸、过氧化甲乙酮、过氧化环己酮、过氧化二叔丁基、过氧化苯甲酰、异丙苯过氧化氢、过氧化苯甲酸叔丁酯、4,4-二过氧化叔丁基-1-羟基环已烷、过氧化二碳酸二乙基己酯、过氧化新癸酸异丙苯酯、过氧化二碳酸二(2-乙基己)酯和过氧化月桂酰胺中的一种或多种。优选为过氧化苯甲酰、过氧化二叔丁基、异丙苯过氧化氢等。通过选择过氧化物作为催化剂,可以缩短反应时间,同时使聚合酯产品粘度明显增大,热稳定性更优异。

26.在一些实施例中,前述的植物油包括但不限于玉米油、大豆油、葵花籽油、茶籽油、红花油、花生油、菜籽油、棉籽油、橡胶籽油、亚麻籽油、葵花油、芥花油、生物柴油和芝麻油中的一种或多种。植物油的主要成分是直链高级脂肪酸和甘油生成的酯,脂肪酸除软脂酸、硬脂酸和油酸外,还含有多种不饱和酸,如芥酸、桐油酸、蓖麻油酸等。本发明主要是利用特定的催化剂,将植物油中的不饱和键通过氧化聚合的方式打开,并生成极性更强的醚键,有效提高了植物油在金属表面的吸附强度和生物降解能力。

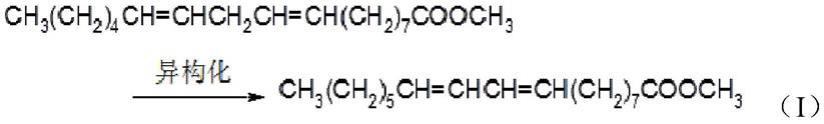

27.以生物柴油成分中的亚油酸甲酯为例,其在反应过程中首先发生如下式i所示的异构化反应:

[0028][0029]

接着,异构化亚油酸甲酯分子与原亚油酸甲酯分子生成带有六圆环的聚合产物,如下式ii所示:

[0030][0031]

再进一步地,如下式iii所示,生成的不饱和键在氧化条件下打开,生成极性更强

的醚基结构,从而提高了油膜在金属表面的吸附强度以及生物降解能力。

[0032][0033]

需要说明的是,由于植物油中成分复杂,因此经氧化聚合后所得的聚合酯中也包含多种自聚物或共聚物。但发明人发现在采用本发明的催化剂和反应条件时,不仅不会因植物油发生氧化反应而造成性能较低,反而能够稳定的获得具有良好润滑性、生物降解性等优良性能的聚合酯,这对于利用植物油制备环境友好润滑油具有重要的意义。

[0034]

在一些实施例中,前述的催化剂占植物油的质量百分比为0.01%~20%,例如,0.05%,1%,3%,6%,10%,15%,17%,20%等。催化剂的量过多会使反应速度过快,易产生胶状物;过少会延长反应时间,优选为0.05%~5%,例如,0.05%、0.1%、1%、2%、3%等。

[0035]

在一些实施例中,氧化聚合反应温度为100℃~500℃,例如,100℃,140℃,300℃,400℃,430℃,450℃,500℃等,反应时间为5h~20h,例如5h,6h,10h,15h,20h。可以看出,采用本发明的方法可以在相对较短的时间里完成聚合反应,具有较高的反应效率。

[0036]

在一些实施例中,所述含氧气体为氧气或空气,所述含氧气体的流量为10ml/min~100ml/min,例如10ml/min、30ml/min、40ml/min、60ml/min、75ml/min、90ml/min、100ml/min等。含氧气体流量过多易生成胶状物,含氧气体流量过少会延长反应时间。

[0037]

根据本发明,通过前述的方法获得的聚合酯在40℃下的粘度ν

40℃

为50mm2/s~3000mm2/s。可见,通过该方法所得聚合酯具有较宽的粘度范围,且氧化安定性更优,且醚键含量增加,极性提高,吸附能力增强。通过采用植物油为原料,具有无毒、可生物降解的优势,该方法工艺简单、环保,所得聚合酯具有优异的性能,可作为润滑剂基础油,具有良好的应用前景。

[0038]

下面将通过实施例来进一步说明本发明,但是本发明并不因此而受到任何限制。如无特殊说明,本发明的试剂均可从市售购得。

[0039]

实施例1

[0040]

称取380克棉籽油置于烧瓶中,再加入0.25克过氧化苯甲酰,连接搅拌和通气装置,开始搅拌,通入空气,空气流量是40ml/min,加热至350℃,恒温6小时后,停止加热和通入空气,温度降至室温,得聚合酯。

[0041]

实施例2

[0042]

称取200克菜籽油置于烧瓶中,再加入8克过氧化环己酮催化剂,连接搅拌和通气装置,开始搅拌,通入空气,空气流量是30ml/min,加热至180℃,恒温10小时后,停止加热和通入空气,温度降至室温,得聚合酯。

[0043]

实施例3

[0044]

称取200克橡胶籽油置于烧瓶中,再加入1克过氧化苯甲酸叔丁酯催化剂,连接搅拌和通气装置,开始搅拌,通入空气,空气流量是50ml/min,加热至240℃,恒温8小时后,停

止加热和通入空气,温度降至室温,得聚合酯。

[0045]

对比例1

[0046]

对比例1的方法同实施例1,不同的是,采用7.6g白土作为催化剂,得到聚合酯。

[0047]

对比例2

[0048]

采用环氧化改性的方法改性植物油,具体包括:称取200克菜籽油置于烧瓶中,再加入2克浓硫酸、20ml乙酸,连接搅拌和分液漏斗,分液漏斗中加入70ml双氧水,升温搅拌,缓慢滴加双氧水,滴加完毕后,70℃恒温6小时,洗涤至中性,旋转蒸发除去水分,得环氧菜籽油。

[0049]

测试例1

[0050]

对实施例1~3及对比例1~2所得材料分别进行性能测试。表1为各实施例和对比例材料的粘度、粘度指数和分解温度,从表1可以看出,相比于采用其它催化剂制备的聚合酯或用环氧化改性的方法改性的植物油,本发明的聚合酯产品粘度明显增大,热稳定性更优异。

[0051]

表1

[0052] ν

40℃

/(mm2/s)ν

100℃

/(mm2/s)粘度指数vi分解温度/℃实施例1995.2087.96173423实施例2297.634.16160398实施例3180.124.84170240对比例169.4310.51139191对比例254.279.41158221

[0053]

对实施例1~3、对比例1~2所得材料,以及其它基础油材料测试在10#钢片上的吸附量。结果见下表2。从表2可以看出,实施例1的聚合酯在80℃的试验温度下,在10#钢片上的吸附量几乎是其它基础油的2倍。可见,本发明的产品具有优异的吸附性。需要说明的是,聚合酯在室温下吸附的油膜过厚,温度越高,吸附的油膜越薄,因而采用80℃的实验条件,即使在80℃下,实施例1的吸附量比多元醇酯吸附量的2倍还多。

[0054]

表2

[0055] 测试温度/℃吸附量/g实施例1800.8945实施例2800.6549实施例3800.5023对比例1250.4087对比例2250.3311多元醇酯250.4206500sn250.4650菜籽油250.4782

[0056]

对实施例1~3、对比例1~2所得材料及多元醇酯进行旋转氧弹实验,具体地方法是,称量装有催化剂线圈的玻璃盛样器的质量,向盛样器内加入50克要测试的油和5毫升水,另外向装有压力表的氧弹中加入5毫升水,再将盛样器置于氧弹中。氧弹充入620kpa压力的氧气,放入规定的恒温油浴中,使其以100r/min的速度与水平面成30度角轴向旋转。试

验达到规定的压力降所需的时间(min)即为试样的氧化安定性。时间越长,表明油的抗氧化能力就越高。所得结果见下表3。可以看出,采用本发明的方法制备的聚合酯相对于其他材料而言,其时间更长,表明本发明的聚合酯氧化安定性好,质量高。

[0057]

表3

[0058] 抗氧化能力指数实施例132min实施例218min实施例325min对比例17min对比例29min多元醇酯14min

[0059]

综上可知,本发明通过采用特定的催化剂对植物油进行氧化聚合改性,使所得植物油具有良好的热稳定性、较高的氧化安定性、粘度和粘度指数。由于以植物油作为原料,较普通矿物油具有无毒、环保、可生物降解的优势,作为新的环保型润滑剂基础油具有良好的应用前景。

[0060]

本领域技术人员应当注意的是,本发明所描述的实施方式仅仅是示范性的,可在本发明的范围内作出各种其他替换、改变和改进。因而,本发明不限于上述实施方式,而仅由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1