用于重芳烃转化的催化反应系统和催化重芳烃转化的方法与流程

1.本发明涉及一种重芳烃转化的催化蒸馏工艺,具体涉及一种用于重芳烃转化的催化反应系统和一种催化重芳烃转化的方法。

背景技术:

2.利用甲苯/苯与c9

+

a烷基转移反应增产二甲苯是有效利用重芳烃来增产二甲苯的方法,被广泛使用。然而当反应原料中碳十及其以上重质芳烃的含量越高,尤其是萘系物含量越高,催化剂活性降低,且越容易结焦失活。因此,传统的烷基转移工艺中对反应原料中的萘系物含量都有严格的限制。目前,歧化与烷基转移单元对c9

+

重芳烃的利用主要局限在c9a及部分c10a的利用,而沸点更高的萘系物等稠环芳烃因得不到有效利用而从重芳烃塔底外排,一般用作调和柴油。

3.cn1122571公开了一种含贵金属的分子筛催化剂,该催化剂以10-80%(重量)丝光沸石或β沸石和0-70%(重量)的zsm-5,5-90%(重量)的γ-al2o3为载体,负载0.001-0.5重量份铂及0.01-10.0重量份锡或0.01-7.0重量份铅。us2008/0026931a1公开了一种含酸性分子筛及铼、锡、禇金属组分的催化剂,用于重芳烃烷基转移,具有较高活性及较低的环损率。

4.萘系化合物的轻质化需在金属与酸功能协调作用下进行,通过部分加氢及裂解过程生产轻质芳烃。金属pt、pd、mo、ni等组分被报道用于萘的选择性开环,但单环芳烃组分,尤其是苯、甲苯在同一催化剂上也不可避免发生苯环加氢反应。在萘系物与单环芳烃共存体系中,如何提高萘的加氢开环选择性,同时抑制单环芳烃加氢成为该领域的一个难题。

5.目前,甲苯/苯与c9

+

a烷基转移反应普遍采用固定床反应器,原料通常是按照合适的比例,预先充分混合后,通过加热器加热到一定温度,一起引入固定床反应器中。在催化剂上同时发生甲苯歧化、脱烷基、烷基转移反应、萘加氢开环反应及苯、甲苯的加氢开环反应,该反应工艺容易导致苯环加氢副反应严重,芳烃损失率高。此外,由于反应原料中存在萘系物,进一步抑制了苯、甲苯等单环芳烃的转化,降低了烷基转移主反应的活性及二甲苯选择性。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的重芳烃处理能力低、苯环损失率高等问题,提供一种新的重芳烃转化催化工艺,该工艺可有效提高重芳烃的处理能力,降低单环芳环损失率。

7.根据本发明的第一方面,本发明提供一种用于重芳烃转化的催化反应系统,该系统包括:依次间隔设置的催化反应区和精馏分离区,且在每个所述催化反应区之前和之后各自至少设置一个精馏分离区,所述催化反应区用于含c9

+

重芳烃组分原料与催化剂接触反应生成轻质芳烃,所述精馏分离区用于进行精馏分离获得目标组分。

8.根据本发明的第二方面,本发明提供一种催化重芳烃转化的方法,该方法在本发

明所述的催化反应系统中进行,其中,所述催化反应区装填对应功能催化剂使得所述含c9

+

重芳烃组分原料与催化剂接触反应后生成轻质芳烃,通过所述精馏分离区分离获得目标组分。

9.本发明的方法,通过使用本发明的催化反应系统,一边进行转换和一边进行精馏分离,使得本发明的方法能够用于重质芳烃轻质化反应,实现稠环芳烃转化过程与单芳烃转化过程的分离,同时极大提高了转化效率及产物二甲苯的选择性。

附图说明

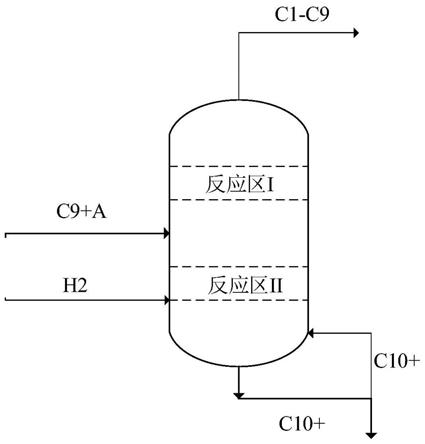

10.图1是根据本发明实施例1和实施例2的催化反应流程示意图;

11.图2是根据本发明实施例3的催化反应流程示意图;

12.图3是根据本发明实施例4的催化反应流程示意图。

13.附图标记说明

14.i 第一催化反应区

ꢀꢀ

ii 第二催化反应区

具体实施方式

15.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

16.本发明提供一种用于重芳烃转化的催化反应系统,该系统包括:依次间隔设置的催化反应区和精馏分离区,且在每个所述催化反应区之前和之后各自至少设置一个精馏分离区,所述催化反应区用于含c9

+

重芳烃组分原料与催化剂接触反应生成轻质芳烃,所述精馏分离区用于进行精馏分离获得目标组分。

17.本发明的催化反应系统,能够实现对催化反应区的产物进行及时分离,克服了反应的动力学平衡限制。解决了传统的重芳烃转化路线中存在的萘系物等稠环芳烃得不到有效利用及单环芳烃损失高的的技术问题,大幅提高了对萘系物等稠环芳烃的处理能力,降低单环芳环损失率。

18.根据本发明的一种优选的实施方式,该系统包括:1个-n个催化反应区,2个-(n+1)个精馏分离区,所述催化反应区至少包括一个单环芳烃烷基转移及脱烷基反应区及稠环芳烃轻质化反应区,含稠环芳烃的c9

+

重质芳烃原料中的单环芳烃经过单环芳烃烷基转移及脱烷基反应区反应后进行精馏分离获得c1-c5轻烃、苯、甲苯及二甲苯,含稠环芳烃的c9

+

重质芳烃原料中稠环芳烃进入稠环芳烃轻质化反应区进行加氢饱和及裂解反应后进行精馏分离获得c1-c5轻烃、苯、甲苯及二甲苯。

19.本发明通过设置不同的反应区例如烷基转移反应区和稠环芳烃轻质化反应区,并通过精馏分离区及时对不同的产品进行精馏分离,由此能够实现两种不同反应的相对独立进行,同时在不同反应区间进行物料的互供。

20.根据本发明的一种优选的实施方式,所述系统包括依次连通的第一精馏分离区,第一催化反应区i、第二精馏分离区、第二催化反应区ii和第三精馏分离区,

21.其中,含稠环芳烃的c9+重质芳烃原料进入第二精馏分离区进行分离,分离出的c9

组分进入第一催化反应区i,分离出的c10+组分进入第二催化反应区ii;

22.其中,c10+组分在第二反应区ii发生稠环芳烃加氢饱和及裂解反应,反应产物经第三精馏分离区分离出c10+重组分从反应器塔底采出界外;

23.其中,c9组分在第一反应区i发生烷基转移及脱烷基反应,反应产物经第一精馏分离区分离出包括苯、甲苯、二甲苯在内的c9-组分,经第二精馏分离区分离出副产的c10+进入反应区ii。

24.根据本发明的优选实施方式,n为2-10,根据实际处理量的需求设置不同级层的反应区和精馏分离区,考虑到实际生产和成本的需求,优选n为双数,例如为2、4、6,如此可以实现反应系统中同时设置相同数量的烷基转移及脱烷基反应区和加氢饱和及裂解反应区。

25.根据本发明的一种优选的实施方式,间隔设置的第一精馏分离区、第一反应区、第二精馏分离区

……

第n+1个精馏分离区从上而下设置在催化蒸馏反应器中。

26.根据本发明的一种优选的实施方式,所述系统包括依次连通的第一精馏分离区,烷基转移及脱烷基反应区、第二精馏分离区、加氢饱和及裂解反应区和第三精馏分离区。

27.根据本发明的一种优选实施方式,依次连通的第一精馏分离区,烷基转移及脱烷基反应区、第二精馏分离区、加氢饱和及裂解反应区和第三精馏分离区从上而下设置在催化蒸馏反应器中。

28.采用本发明的前述反应系统特别适合于处理含c9+重芳烃组分原料,特别是高萘系物含量的含c9+重芳烃原料。

29.针对本发明,本发明提供一种催化重芳烃转化的方法,该方法在本发明所述的催化反应系统中进行,其中,所述催化反应区装填对应功能催化剂使得所述含c9

+

重芳烃组分原料与催化剂接触反应后生成轻质芳烃,通过所述精馏分离区分离获得目标组分。

30.根据本发明的一种优选实施方式,所述系统包括:2个-n个催化反应区,3个-(n+1)个精馏分离区,所述催化反应区至少包括一个烷基转移及脱烷基反应区和一个加氢饱和及裂解反应区,所述烷基转移及脱烷基反应区装填烷基转移及脱烷基反应催化剂,所述加氢饱和及裂解反应区装填加氢饱和及裂解催化剂,含c9

+

重芳烃组分原料经过精馏分离区分离,分离出的c9组分进入烷基转移及脱烷基反应区,分离出的c10+组分进入加氢饱和及裂解反应区,从反应区出来的产物物流根据目标物进行精馏分离。例如通过第一精馏分离区精馏分离获得c1-c5轻烃、苯、甲苯、二甲苯及c9+,通过第三精馏分离区获得c10+组分。

31.根据本发明的一种优选的实施方式,所述系统包括依次连通的第一精馏分离区,第一催化反应区i、第二精馏分离区、第二催化反应区ii和第三精馏分离区,其中,第一催化反应区装填烷基转移及脱烷基催化剂用于含c9

+

重芳烃组分原料中的c9组分进行烷基转移及脱烷基反应,第二催化反应区装填加氢饱和及裂解反应催化剂用于c10+进行加氢饱和及裂解反应;

32.其中,含c9

+

重芳烃组分原料进入第二精馏分离区,分离出的c9组分进入第一催化反应区i发生烷基转移及脱烷基反应;分离出的c10+组分进入第二催化反应区ii发生加氢饱和及裂解反应;

33.第一精馏分离区、第三精馏分离区用于将从所述反应区i和反应区ii出来的产物物流根据目标物进行精馏分离。

34.根据本发明的一种优选实施方式,所述依次连通的第一精馏分离区,第一催化反

应区i、第二精馏分离区、第二催化反应区ii和第三精馏分离区从上而下设置在催化蒸馏反应器中。

35.根据本发明的一种优选实施方式,反应原料从催化蒸馏反应器的中部或上部引入,氢气从催化蒸馏反应器的底部引入。

36.根据本发明的一种优选实施方式,c10

+

组分从蒸馏塔底部流出,c9-组分从蒸馏塔顶部的第一精馏区流出。

37.根据本发明的一种优选实施方式,c9

+

组分从蒸馏塔底部流出,c8-组分从蒸馏塔顶部第一精馏区或中部精馏区流出。

38.根据本发明的一种优选实施方式,c9

+

组分从第三精馏分离区分离出,c9-组分从第一精馏区和/或第二精馏区分离出。

39.根据本发明的一种优选实施方式,优选加氢饱和及裂解反应区的温度与烷基转移及脱烷基反应区的温度差为5-200℃,优选为10-100℃,更优选为20-70℃。通过温度差的建立能够实现不同反应区的最佳反应条件的匹配及达到精馏区物料分离要求。

40.根据本发明,所述烷基转移及脱烷基反应区的温度可以为常规选择,根据本发明的一种优选实施方式,优选烷基转移及脱烷基反应区的温度为150-400℃,优选为300-330℃。

41.根据本发明,所述加氢饱和及裂解反应区的温度可以为常规选择,根据本发明的一种优选实施方式,优选加氢饱和及裂解反应区的温度为180-450℃,优选为350-370℃。

42.根据本发明,所述催化剂的用量可以依据需要调整,根据本发明的一种优选实施方式,所述烷基转移及脱烷基催化剂与加氢饱和及裂解催化剂的重量比为1-9:9-1,优选为6-8:2-4。

43.根据本发明,催化反应系统内的反应压力可以依据实际需要进行调整,针对本发明,所述催化反应系统内的压力为0.5-3mpa,进料重量空速为1-10h-1

,轻烃摩尔比为1-10。

44.根据本发明的一种优选的实施方式,经过精馏分离得到的重质组分部分或全部返回作为原料。由此可以实现原料的有效利用。

45.根据本发明,所述烷基转移及脱烷基催化剂的选择可以为本领域常用的选择,针对本发明优选所述烷基转移及脱烷基催化剂含有第一活性组分和第一分子筛组分。

46.根据本发明,所述第一活性组分元素的选择可以为常用选择,针对本发明,优选所述第一活性组分元素选自vib族、viib族、viiib族和iib族中的一种或多种,优选为mo、ir、re和zn中的一种或多种。

47.根据本发明,所述第一分子筛组分的选择可以为常用选择,针对本发明,优选所述第一分子筛组分为十元环和十二元环结构的分子筛中的一种或多种,优选为zsm-5、beta、mor分子筛中的一种或多种。

48.根据本发明,优选地,以氧化物计,所述第一活性组分的含量为0.1-10重量%,所述第一分子筛组分的含量为90-99.99重量%。

49.根据本发明,所述加氢饱和及裂解催化剂的选择可以为本领域常用的选择,针对本发明优选加氢饱和及裂解催化剂含有第二活性组分和第二载体组分。

50.根据本发明,所述第二活性组分元素的选择可以为常用选择,针对本发明,优选所述第二活性组分元素选自vib族和viiib族中的一种或多种,优选为pt、pd、mo和ni元素中的

至少一种。

51.根据本发明,所述第二载体组分的选择可以为常用选择,针对本发明,优选所述第二载体组分选自分子筛和耐热无机氧化物中的一种或多种,优选为氧化铝、无定型硅铝、y分子筛、beta、zsm-5分子筛中的至少一种。

52.根据本发明的一种优选实施方式,优选地,以氧化物计,所述第二活性组分的含量为0.05-10重量%,所述第二载体组分的含量为90-99.95重量%。

53.根据本发明的方法的一种优选实施方式,所述c

9+

重芳烃含有双环或多环化合物,优选c9

+

重芳烃的总重量为基准,双环及多环化合物含量大于0.5重量%,更优选双环及多环化合物含量大于2重量%。

54.根据本发明的方法的一种优选实施方式,所述含c9

+

重芳烃组分原料含有c9

+

重芳烃,和甲醇、合成气及轻烃中的一种或多种。

55.根据本发明的一种优选实施方式,本发明采用的技术方案主要包括:一种生产二甲苯的催化蒸馏工艺,以c9+重芳烃为原料,通过与位于催化蒸馏反应器中的催化剂接触反应生成轻质芳烃。反应产物中c1-c9组分从反应器顶部流出,c10

+

组分从反应器底部流出。

56.上述方案中,c9

+

重芳烃含有双环或多环化合物,以重量百分含量计,c10

+

重芳烃中双环及多环化合物含量大于1%。催化蒸馏反应器包括至少一个反应区、在蒸馏塔顶部的第一精馏区和蒸馏塔底部的第二精馏区,优化方案中,催化蒸馏反应器含有至少两个反应区,在反应区装填有催化剂。优化方案中,反应区由上至下装有至少两种催化剂,所述上层催化剂包括:第一组分,选自ni、mo、re、zn、ga、fe金属元素和/或其氧化物中的一种或几种;和第二组分,选自zsm-5、beta、mor分子筛中的一种或几种。所述下层催化剂包括:第一组分,选自pt、pd元素中的至少一种;和第二组分,选自氧化铝、无定型硅铝、高岭土、y分子筛、beta、zsm-5分子筛中的至少一种,上下层催化剂重量比为1:9~9:1。

57.根据本发明的优选实施方式,反应芳烃原料从反应区中部引入,氢气从催化蒸馏反应区底部引入。催化蒸馏反应器顶部流出物经后续分离得到苯、甲苯、二甲苯组分,催化蒸馏反应器底部c10

+

重质组分部分或全部返回催化蒸馏反应器。

58.根据本发明的优选实施方式,本发明中,第一反应区主要发生甲苯歧化与烷基转移反应,最大化生成二甲苯;第二反应区主要发生重芳烃脱烷基反应,生成富含甲基芳烃并分离进入第一反应区进一步发生反应,有利于重芳烃轻质化反应的正向进行。

59.下面通过对实施例的描述,进一步说明但不限制本发明。

60.实施例1

61.现参考图1更全面地说明本发明。轻质化反应在催化蒸馏反应器中进行。催化蒸馏反应器包括反应区i和反应区ii、在蒸馏塔顶部的第一精馏区、反应区中间的第二精馏区及反应区下的第三精馏区,在反应区装填有催化剂。反应区i中催化剂为负载re的丝光沸石催化剂(re含量0.3wt%),反应区ii催化剂为负载pt的beta催化剂(pt含量0.1wt%),上下层催化剂重量比例为6:4。反应压力:1.5mpa,总进料重量空速:3.0h-1

,氢烃摩尔比:2.0。反应区i温度为300℃,反应区ii温度为350℃。

62.c9

+

重质芳烃c9+a(以重量计,含c9芳烃30%,c10芳烃54%,萘3%,甲基萘5%,二甲基萘5%,三环化合物3%)原料从第二精馏区进入,氢气从反应区ii下方进入。c9

+

a进料催化蒸馏反应器内进行分离,分离出的c9-c10组分进入反应区i发生烷基转移反应。分离出

的c10

+

组分进入反应区ii发生加氢饱和及裂解反应生成低沸点芳烃产物,部分生成的c10+重芳烃产物从催化蒸馏反应器塔底采出界外。反应区ii生成的c10-产物进入反应区i发生脱烷基与烷基转移反应进一步生成的苯、甲苯、二甲苯等轻质产物从塔顶送入后续分离塔进行分离,生成的c10+重组分进入反应区ii继续反应。反应结果如表1所示。

63.实施例2

64.现参考图1更全面地说明本发明。轻质化反应在催化蒸馏反应器中进行。催化蒸馏反应器包括反应区i和反应区ii、在蒸馏塔顶部的第一精馏区、反应区中间的第二精馏区及反应区下的第三精馏区,在反应区装填有催化剂。反应区i中催化剂为负载mo的丝光沸石催化剂(mo含量2wt%),反应区ii催化剂为负载pt的beta分子筛催化剂(pt含量为0.3wt%),上下层催化剂重量比例为7:3。反应压力:2.0mpa,总进料重量空速:3.0h-1

,氢烃摩尔比:1.0。反应区i温度为320℃,反应区ii温度为350℃。

65.c9

+

重质芳烃c9+a(以重量计,含c9芳烃30%,c10芳烃54%,萘3%,甲基萘5%,二甲基萘5%,三环化合物3%)原料从第二精馏区进入,氢气从反应区ii下方进入。c9

+

a进料催化蒸馏反应器内进行分离,分离出的c9-c10组分进入反应区i发生烷基转移反应。分离出的c10

+

组分进入反应区ii发生加氢饱和及裂解反应生成低沸点芳烃产物,部分生成的c10

+

重芳烃产物从催化蒸馏反应器塔底采出界外。反应区ii生成的c10-产物进入反应区i发生脱烷基与烷基转移反应进一步生成的苯、甲苯、二甲苯等轻质产物从塔顶送入后续分离塔进行分离,生成的c10+重组分进入反应区ii继续反应。反应结果如表1所示。

66.实施例3

67.现参考图2更全面地说明本发明。轻质化反应在催化蒸馏反应器中进行。催化蒸馏反应器包括反应区i和反应区ii、在蒸馏塔顶部的第一精馏区、反应区中间的第二精馏区及反应区下的第三精馏区,在反应区装填有催化剂。反应区i中催化剂为负载mo的丝光沸石催化剂(mo含量2wt%),反应区ii催化剂为负载ni-mo的beta分子筛催化剂(ni、mo含量分别为3wt%及10wt%),上下层催化剂重量比例为8:2。反应压力:2.0mpa,总进料重量空速:3.0h-1

,氢烃摩尔比:2.0。反应区i温度为330℃,反应区ii温度为370℃。

68.不含萘系的c9/c10单环芳烃原料c9-c10a从反应区i上部进入,含萘系物的c10+重质芳烃c10+a(以重量计,含c10芳烃21%,萘35%,甲基萘25%,二甲基萘13%,三环化合物6%)原料从反应区ii上部进入,氢气从反应区ii下方进入。其中c10+a在反应区ii发生加氢饱和及裂解反应,生成包括苯、甲苯及碳八芳烃在内的低沸点产物进入第二精馏区并分离出部分富含c8的组分,其余组分进入反应区i与c9/c10发生烷基转移及脱烷基反应,生成的包括苯、甲苯、二甲苯在内的轻组分产物从塔顶送入后续分离塔进行分离。反应区ii生成的c9

+

高沸点产物及部分未反应完的c10

+

重芳烃产物从催化蒸馏反应器塔底返回,另一部分排出界外。反应结果如表1所示。

69.实施例4

70.按照实施例1的方法,不同的是,两个反应区的催化剂均为反应区i的催化剂。其余条件均相同。

71.实施例5

72.按照实施例2的方法,不同的是,两个反应区的催化剂均为反应区ii的催化剂。其余条件均相同。

73.实施例6

74.现参考图3更全面地说明本发明。轻质化反应在催化蒸馏反应器中进行。催化蒸馏反应器包括反应区i、在蒸馏塔顶部的第一精馏区及反应区下的第二精馏区,在反应区装填有催化剂。反应区i中催化剂为负载re的丝光沸石催化剂(re含量0.3wt%)。反应压力:1.5mpa,总进料重量空速:3.0h-1

,氢烃摩尔比:2.0。反应区i温度为300℃。

75.c9

+

重质芳烃c9+a(以重量计,含c9芳烃30%,c10芳烃54%,萘3%,甲基萘5%,二甲基萘5%,三环化合物3%)反应原料从第二精馏区进入。c9

+

a进料在催化剂蒸馏反应器内进行分离,分离出的c9-c10组分进入反应区i发生烷基转移反应生成的苯、甲苯、二甲苯等轻质产物从塔顶送入后续分离塔进行分离。分离出的c10

+

重芳烃产物从催化蒸馏反应器塔底采出界外。反应结果如表1所示。

76.对比例1

77.轻质化反应在固定床中进行。在反应区装填有重质芳烃轻质化催化剂。c9

+

重质芳烃(以重量计,含c9芳烃30%,c10芳烃54%,萘3%,甲基萘5%,二甲基萘5%,三环化合物3%)和氢气混合后从反应器顶部进入。反应区含有二层催化剂,上层催化剂为负载re的丝光沸石催化剂(re含量0.3wt%),下层催化剂为负载pt的beta催化剂(pt含量0.1wt%),上下层催化剂重量比例为6:4。反应压力:1.5mpa,总进料重量空速:3.0h-1

,氢烃摩尔比:2.0。反应产物从反应器底部流出,在送入后续分离塔进行分离。反应结果如表1所示。

78.表1

[0079][0080]

采用催化蒸馏工艺用于重芳烃轻质化过程取得较好的效果,在优化条件下,总转化率提高至86.7%,萘系物轻质化率70%,环损率1.0%。

[0081]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1