一种催化轻汽油生产乙烯丙烯的方法和系统与流程

1.本发明涉及一种催化轻汽油生产乙烯丙烯的方法和系统。

背景技术:

2.烯烃催化裂解制乙烯丙烯是催化轻汽油降烯烃和炼油向石化转型的关键技术。通过转化催化轻汽油中的碳五碳六烯烃,不仅降低了汽油中的烯烃含量,符合炼油企业汽油油品升级的需要,而且增加了乙烯丙烯等化工产品的产量,是一举多得的解决方案。

3.研究表明,碳四烯烃和碳五烯烃在zsm-5分子筛催化剂的作用下,发生烯烃催化裂解,这两种不同原料的反应机理存在较大差异。滕加伟等对采用水热法合成的小晶粒zsm-分子筛的研究表明,分子筛上的b酸中心是碳四烯烃催化裂解反应的活性中心,碳四烯烃的首先通过聚合反应生成c8烯烃中间体,然后根据正碳离子、β键断裂机理发生断链反应生成乙烯、丙烯和其他副产物。刘俊涛等研究了碳五烃催化裂解制取低碳烯烃反应性能及机理,发现碳五烯烃催化裂解过程中碳五烯烃在直接裂解生成乙烯和丙烯的同时,也可通过二聚成c10中间体,然后生成的c10中间体再发生顺次裂解反应。该机理较好地解释了实验显示的各种现象和规律。

4.由于反应机理不同,同一催化剂对碳四烯烃和碳五烯烃表现出的裂解性能也不同。一般认为,碳五烯烃比碳四烯烃更容易裂解,但也更容易结焦,对催化剂的稳定性要求更高。因此,理论上应该针对碳四烯烃和碳五烯烃分别设计催化剂,并研究合适的反应条件。然而,现有烯烃催化裂解技术在实际应用过程中,通常没有把碳四烯烃和碳五烯烃区分开来。

5.对于炼油企业轻汽油中的碳五烯烃,首先,轻汽油中的主要裂解原料是碳五烯烃;其次,碳五烯烃裂解产物中,碳四烯烃含量较高,即碳五裂解对碳四烯烃的选择性较高,副产大量碳四烯烃;最后,轻汽油的产量通常较大,对于千万吨炼油企业,轻汽油产量可以达到百万吨以上。采用现有单一反应器转化处理轻汽油碳五原料,则无法兼顾碳四裂解地性能,影响乙烯丙烯总收率。

6.因此,现有技术均存在低碳烯烃收率不高的问题。

技术实现要素:

7.本发明的目的是针对现有技术中存在的催化汽油生产乙烯丙烯过程中低碳烯烃收率不高的问题,提供一种新的催化轻汽油生产乙烯丙烯的方法和系统。本发明分别对碳五和碳四烃进行裂解处理,提高了低碳烯烃的收率。

8.为达到本发明的目的,本发明一方面提供了一种催化轻汽油生产乙烯丙烯的方法,包括如下步骤:

9.(2)对轻汽油原料进行第一裂解处理,得到第一裂解产物;

10.(3)对所述第一裂解产物进行分离处理,分离得到粗丙烯、碳四烃类和粗汽油;

11.(4)对至少部分所述碳四烃类进行第二裂解处理,得到第二裂解产物;

12.(5)将所述第二裂解产物循环回步骤(2)与第一裂解产物合并后进行分离处理。

13.根据本发明的一些实施方式,所述方法还包括如下步骤:

14.(1)对轻汽油进行蒸发处理,得到用于裂解的轻汽油原料。

15.根据本发明的优选实施方式,所述轻汽油为汽油经轻重分离后获得的轻汽油。

16.根据本发明的一些实施方式,以所述轻汽油原料的重量为100%计,其中单烯烃(碳四碳五碳六烯烃)的含量为25%以上,优选为25%-65%,更优选为30%-60%,进一步优选为40%-60%。

17.根据本发明的一些实施方式,所述步骤(1)中将轻汽油送入原料蒸发器中进行气化处理,得到用于裂解的轻汽油原料。

18.根据本发明的一些实施方式,所述第一裂解处理使用的催化剂为zsm-5分子筛催化剂,骨架硅铝比为100-500,优选为200-400。

19.根据本发明的优选实施方式,所述第一裂解处理的温度为480-550℃,例如为500℃、510、520、530℃、540℃以及他们之间的任意值。

20.根据本发明的优选实施方式,所述第一裂解处理的反应压力为0.01-0.10mpag,例如为0.02mpag、0.03mpag、0.04mpag、0.05mpag、0.06mpag、0.07mpag、0.08mpag、0.09mpag以及它们之间的任意值。

21.根据本发明的优选实施方式,所述第一裂解处理的反应空速为1-15h-1

,例如为2h-1

、5h-1

、7h-1

、8h-1

、10h-1

、12h-1

、14h-1

以及它们之间的任意值。

22.根据本发明的优选实施方式,所述第一裂解处理包括:对所述轻汽油原料进行加热处理,升温至反应温度后进入反应器,发生裂解反应。

23.根据本发明的一些实施方式,所述第二裂解处理使用的催化剂为zsm-5分子筛催化剂,骨架硅铝比为500-1000,优选为600-800。

24.根据本发明的优选实施方式,所述第二裂解处理的温度为530-600℃,例如为540℃、550℃、560℃、570℃、580℃、590℃以及他们之间的任意值。

25.根据本发明的优选实施方式,所述第二裂解处理的反应压力为0.01-0.15mpag,例如为0.02mpag、0.03mpag、0.04mpag、0.05mpag、0.06mpag、0.07mpag、0.08mpag、0.09mpag、0.10mpag、0.11mpag、0.12mpag、0.13mpag、0.14mpag以及它们之间的任意值。

26.根据本发明的优选实施方式,所述第一裂解处理的反应空速为15-30h-1

,例如为16h-1

、18h-1

、20h-1

、22h-1

、24h-1

、26h-1

、28h-1

以及它们之间的任意值。

27.根据本发明的优选实施方式,所述第二裂解处理包括:对所述轻汽油原料进行加热处理,升温至反应温度后进入反应器,发生裂解反应。

28.根据本发明的优选实施方式,所述步骤(3)包括:

29.(3a)对所述第一裂解产物进行压缩处理;

30.(3b)对压缩后的物料进行分离处理,分离得到粗丙烯、碳四烃类和粗汽油。

31.根据本发明的优选实施方式,所述步骤(3b)包括:

32.(b1)对所述压缩后的物料进行分离处理,分离得到粗丙烯和碳四及以上物流;

33.(b2)对所述碳四及以上物流进行分离处理,得到碳四烃类和粗汽油。

34.根据本发明的优选实施方式,步骤(b1)中将所述压缩后的物料送入第一精馏塔进行分离处理,塔顶得到粗丙烯,塔釜得到碳四及以上物流。

35.根据本发明的优选实施方式,所述第一精馏塔为脱丙烷塔。

36.根据本发明的优选实施方式,所述裂解反应产物经压缩机增压至1.5mpag以上压力后送入脱丙烷塔。

37.根据本发明的一些实施方式,所述步骤(b2)中将所述碳四及以上物流送至第二精馏塔进行分离处理,塔顶得到碳四烃类,塔釜得到粗汽油。

38.根据本发明的优选实施方式,所述第二精馏塔为脱丁烷塔。

39.本发明另一方面提供了一种催化轻汽油生产乙烯丙烯的系统,包括:

40.第一裂解反应器,用于对轻汽油原料进行第一裂解处理,得到第一裂解产物;

41.与所述第一裂解反应器连接的分离单元,用于接收第一裂解产物并对其进行分离处理,分离得到粗丙烯、碳四烃类和粗汽油;

42.与所述分离单元连接的第二裂解反应器,用于接收碳四烃类并对进行第二裂解处理,得到第二裂解产物;

43.其中,所述第二裂解反应器的出口连接所述分离单元的入口,用于将所述第二裂解产物与第一裂解产物一起进行分离处理。

44.根据本发明的优选实施方式,所述系统还包括与所述第一裂解反应器相连的蒸发装置,用于对轻汽油进行蒸发处理,得到用于裂解的轻汽油原料。

45.所述蒸发装置的出口连接第一裂解反应器的入口。

46.根据本发明的优选实施方式,所述第一裂解反应器中填充的催化剂为zsm-5分子筛催化剂,骨架硅铝比为100-500,优选为200-400。

47.根据本发明的优选实施方式,所述第一裂解反应器中的反应温度为480-550℃,例如为500℃、510、520、530℃、540℃以及他们之间的任意值。

48.根据本发明的优选实施方式,所述第一裂解反应器中的反应压力为0.01-0.10mpag,例如为0.02mpag、0.03mpag、0.04mpag、0.05mpag、0.06mpag、0.07mpag、0.08mpag、0.09mpag以及它们之间的任意值。

49.根据本发明的优选实施方式,所述第一裂解反应器中的反应空速为1-15h-1

,例如为2h-1

、5h-1

、7h-1

、8h-1

、10h-1

、12h-1

、14h-1

以及它们之间的任意值。

50.根据本发明的优选实施方式,所述系统还包括与所述第一裂解反应器相连的预热装置,用于对轻汽油原料进行预热,升温至反应温度后进入第一裂解反应器,发生裂解反应。

51.根据本发明的优选实施方式,所述第一裂解反应器的出口连接分离单元的入口。

52.根据本发明的优选实施方式,所述系统还包括压缩单元,其位于所述第一裂解反应器和分离单元之间,用于对所述第一裂解产物进行压缩处理,然后送至分离单元。

53.根据本发明的优选实施方式,所述压缩单元分别连接第一裂解反应器的出口和分离单元的入口。

54.根据本发明的优选实施方式,所述压缩单元的出口压力为1.5-2.5mpag。

55.根据本发明的优选实施方式,所述分离单元包括:

56.脱丙烷塔,用于对压缩后的物料进行分离处理,塔顶得到粗丙烯,塔釜得到碳四及以上物流;

57.与所述脱丙烷塔相连的脱丁烷塔,用于接收脱丙烷塔的塔釜物料并进行分离处

理,塔顶得到碳四烃类,塔釜得到粗汽油。

58.根据本发明的优选实施方式,所述第二裂解反应器中填充的的催化剂为zsm-5分子筛催化剂,骨架硅铝比为500-1000,优选为600-800。

59.根据本发明的优选实施方式,所述第二裂解反应器中的温度为530-600℃,例如为540℃、550℃、560℃、570℃、580℃、590℃以及他们之间的任意值。

60.根据本发明的优选实施方式,所述第二裂解反应器中的反应压力为0.01-0.15mpag,例如为0.02mpag、0.03mpag、0.04mpag、0.05mpag、0.06mpag、0.07mpag、0.08mpag、0.09mpag、0.10mpag、0.11mpag、0.12mpag、0.13mpag、0.14mpag以及它们之间的任意值。

61.根据本发明的优选实施方式,所述第二裂解反应器中的反应空速为15-30h-1

,例如为16h-1

、18h-1

、20h-1

、22h-1

、24h-1

、26h-1

、28h-1

以及它们之间的任意值。

62.采用本发明的方法,碳五烯烃裂解副产的碳四烯烃在脱丁烷塔顶分离出来。一般以气相形态采出,避免重复的冷却和气化。由于碳四烯烃的裂解转化率不高,通常低于60%,为了提高碳四烯烃的总转化率,碳四烯烃在系统中部分循环,以获得较高的碳四转化率。此时,碳四烯烃的总反应进料量将大于碳五烯烃裂解生成的碳四量。当碳四循环量较大时,碳四转化率可以达到90%以上。

63.采用本发明的方法,碳四烯烃和碳五烯烃裂解的催化剂为均为zsm-5分子筛催化剂,但是催化剂的酸性不同,且骨架硅铝比也不同。一般,碳五裂解催化剂的酸性较弱,因此骨架硅铝比相对较低,为100~500。碳四裂解催化剂的活性相对碳五裂解催化剂而言,活性更高,碳四裂解的吸热效应更加明显,采用的反应温度更高。把碳四烯烃和碳五烯烃分别进行转化符合其裂解反应的客观规律。

64.采用本发明的方法,尤其适合处理规模较大的炼厂轻汽油原料。轻汽油中含大量碳五烯烃,经过碳五裂解反应后,副产相当规模的碳四烯烃。例如,某厂100万吨/年的轻汽油中含36万吨/年碳五烯烃,经裂解可获得约7万吨/年碳四烯烃,完全达到了经济生产的规模。对于碳四为主、碳五产量较小的甲醇制烯烃装置,则宜考虑碳五和碳四一起进行烯烃转化。

65.本发明中以碳五烯烃含量较高的轻汽油作为碳五烯烃裂解原料,碳五烯烃经催化裂解副产大量碳四烯烃,对这部分碳四烯烃进行单独、高效地转化,针对碳四烯烃和碳五烯烃分别选择高性能催化剂,在优化的裂解反应条件进行裂解反应,乙烯丙烯收率相对采用单一反应器的工艺提高了至少7%,取得了较好的技术效果。

附图说明

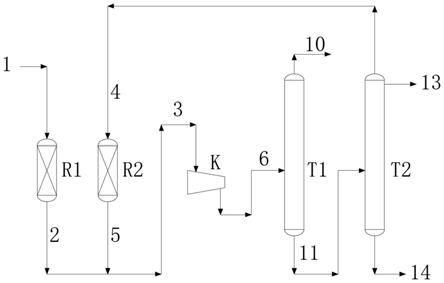

66.图1为根据本发明一些实施方式的系统及反应流程图。

67.其中,1为轻汽油原料,2第一裂解产物,3为压缩机进料,4为碳四烃类,5为第二裂解产物,6为脱丙烷塔进料,10为粗丙烯,11为脱丁烷塔进料,13为粗丁烷,14为粗汽油,r1为第一裂解反应器,r2为第二裂解反应器,k为压缩机,t1为脱丙烷塔,t2脱丁烷塔。

具体实施方式

68.下面结合附图和具体实施例对本发明作进一步说明,但并不构成对本发明的任何

限制。

69.图1示出了本发明一个实施例的系统,该系统包括:第一裂解反应器r1、第二裂解反应器r2、压缩单元和分离单元,压缩单元为压缩机k,分离单元包括脱丙烷塔t1,脱丁烷塔t2。使用该系统的反应流程如下:含碳五烯烃地轻汽油原料1经原料蒸发等单元操作后,温度提高到反应温度,然后进入第一裂解反应器r1,在适合碳五裂解的反应条件下,获得第一裂解产物2;从脱丁烷塔顶来的碳四烃4经过原料换热和加热后,温度提高到反应温度,然后进入第二裂解反应器r2,在适合碳四裂解的反应条件下,获得第二裂解产物5;两股反应产物汇合,作为压缩机进料3进入压缩机k,压缩后的物料进入脱丙烷塔t1,从塔顶分离出富含乙烯丙烯的粗丙烯产品10,塔釜液进入脱丁烷塔t2,从塔顶分离出碳四烃和粗丁烷13,塔釜分离出粗汽油14。

70.【实施例1】

71.某炼油厂的汽油经轻重分离后获得轻汽油,流量为30吨/小时,其组成(按质量分数计,下同)为碳四7.7%,碳五48.4%,碳六43.9%,碳四碳五碳六总烯烃含量约43.4%。按图1所示流程,经气化和预热后的轻汽油原料1进入第一裂解反应器,第一裂解反应器中填充的催化剂为硅铝比为350的zsm-5分子筛催化剂,反应温度540℃,反应压力0.02mpag,反应重量空速10hr-1

,第一裂解产物经压缩机增压至2.0mpag后,送入脱丙烷塔,脱丙烷塔顶获得粗丙烯,脱丙烷塔釜液送入脱丁烷塔,脱丁烷塔顶获得碳四烃类,大部分(进料量/碳四烃类产量=9.45/1.71)送入第二裂解反应器,第二裂解反应器中填充的催化剂为硅铝比为700的zsm-5分子筛催化剂,反应温度570℃,反应压力0.02mpag,反应重量空速25hr-1

,第二裂解产物送入压缩机入口。脱丁烷塔顶的部分碳四烃类作为副产物出装置,塔釜为粗汽油。

72.本实施例进入第二裂解反应器的进料量为9.45吨/小时,脱丙烷塔进料量为39.45吨/小时,脱丁烷塔进料量为32.01吨/小时,装置共产出粗丙烯7.41吨/小时,其中乙烯丙烯含量为86.6%,碳四烃类1.71吨/小时,其中烯烃含量约48%,粗汽油20.88吨/小时。

73.【实施例2】

74.按照实施例1所述的条件和步骤,仅改变进入第二裂解反应器的进料量为22.83吨/小时。此时,脱丙烷塔进料量为52.35吨/小时,脱丁烷塔进料量为44.52吨/小时,装置共产出粗丙烯7.98吨/小时,其中乙烯丙烯含量为86.5%,碳四烃类0.87吨/小时,其中烯烃含量约26%,粗汽油21.15吨/小时。

75.【比较例1】

76.按照实施例1所述的原料来源和组成,经汽化和预热后的轻汽油原料进入混合烯烃催化裂解反应器,反应温度560℃,反应压力0.02mpag,反应重量空速15hr-1

,裂解反应产物经压缩机增压至2.0mpag后,送入脱丙烷塔,脱丙烷塔顶获得粗丙烯,脱丙烷塔釜液送入脱丁烷塔,脱丁烷塔顶获得碳四烃类,大部分循环返回混合烯烃裂解反应器。脱丁烷塔顶的部分碳四烃类作为副产物出装置,塔釜为粗汽油。

77.本实施例进入循环碳四流量为9.81吨/小时,脱丙烷塔进料量为39.81吨/小时,脱丁烷塔进料量为32.91吨/小时,装置共产出粗丙烯6.87吨/小时,其中乙烯丙烯含量为85.1%,碳四烃类1.71吨/小时,其中烯烃含量约49.2%,粗汽油21.42吨/小时。

78.【比较例2】

79.按照比较例1所述的条件和方法,仅改变循环碳四的流量为23.7吨/小时。此时,脱

丙烷塔进料量为53.7吨/小时,脱丁烷塔进料量为46.38吨/小时,装置共产出粗丙烯7.29吨/小时,其中乙烯丙烯含量为85.3%,碳四烃类0.87吨/小时,其中烯烃含量约29.2%,粗汽油21.63吨/小时。

80.【实施例3】

81.按照实施例1所述的条件和步骤,仅改变进入第一裂解反应器的反应温度为550℃,反应空速8hr-1

。此时,脱丙烷塔进料量为39.96吨/小时,脱丁烷塔进料量为32.37吨/小时,装置共产出粗丙烯7.59吨/小时,其中乙烯丙烯含量为86.6%,碳四烃类1.71吨/小时,其中烯烃含量约48.5%,粗汽油20.70吨/小时。

82.【实施例4】

83.按照实施例1所述的条件和步骤,仅改变进入第二裂解反应器的反应温度为550℃。此时,脱丙烷塔进料量为39.18吨/小时,脱丁烷塔进料量为31.92吨/小时,装置共产出粗丙烯7.26吨/小时,其中乙烯丙烯含量为86.5%,碳四烃类1.89吨/小时,其中烯烃含量约56.6%,粗汽油20.79吨/小时。

84.在本发明中的提到的任何数值,如果在任何最低值和任何最高值之间只是有两个单位的间隔,则包括从最低值到最高值的每次增加一个单位的所有值。例如,如果声明一种组分的量,或诸如温度、压力、时间等工艺变量的值为50-90,在本说明书中它的意思是具体列举了51-89、52-88

……

以及69-71以及70-71等数值。对于非整数的值,可以适当考虑以0.1、0.01、0.001或0.0001为一单位。这仅是一些特殊指明的例子。在本技术中,以相似方式,所列举的最低值和最高值之间的数值的所有可能组合都被认为已经公开。

85.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1