一种合成1,4-丁二胺的方法和装置与流程

[0001]

本发明涉及化学工艺技术领域,尤其涉及一种合成1,4-丁二胺的方法和装置。

背景技术:

[0002]

1,4-丁二胺(又称为腐胺)是一种重要的化学中间体和生化前导物,可用于制药和生化研究,制备表面活性剂和农用化学品,是合成优质工程塑料聚己二酰丁二胺(俗称尼龙46,简称pa46)的重要原料,具有广阔的市场前景。因丁二胺工业生产技术长期被国外垄断,国内的1,4-丁二胺主要依赖进口。

[0003]

目前合成1,4-丁二胺的方法有化学合成法和生物合成法。化学合成法中主要是采用氰化氢与丁二腈反应得到的丁二腈再氢化得到;或在碳酸钠的作用下,由吡咯与盐酸羟胺反应生成丁二肟,再在钠汞齐的作用下,经无水乙醇加热还原得到,或由2,5-二氨基戊酸加热催化脱羧制备;或以精氨酸脱羧、脱胍制备。也有采用1,4-二溴丁胺与邻苯二甲酰亚胺钾反应,再与甲胺反应得到1,4-丁二胺。生物合成法主是是通过微生物利用糖类发酵直接合成丁二胺或采用微生物转化法利用微生物重组菌株表达鸟氨酸脱羧酶基因,将底物鸟氨酸转化成丁二胺。或生物合成和化学法结合的方式,利用微生物生产以丁二酸铵,通过脱水反应和加氢反应获得丁二胺。

[0004]

上述化学法或存在反应条件苛刻,步骤复杂,工艺操作要求高、起始原料昂贵等问题,生物合成法或微生物转化法对菌株选育、发酵和后处理过程都有较高的要求,适用的原料有限。因此有必要开发一种工艺简单,原料易得,适用于工业化生产的合成路线。

技术实现要素:

[0005]

本发明的目的在于提供一种合成1,4-丁二胺的方法和装置,适于工业化生产。

[0006]

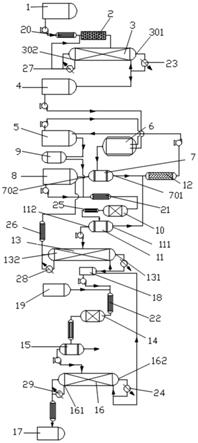

为实现上述目的,第一方面,本发明提供了一种合成1,4-丁二胺的装置,所述合成1,4-丁二胺的装置包括1,4-丁二醇原料罐、环化反应器、γ-丁内酯精馏塔、γ-丁内酯暂存罐、液氨罐、氨化反应器、第一气液分离器、γ-丁内酰胺暂存罐、氨气缓冲罐、氨解反应器、第二气液分离器、氨气精制塔、4-氨基丁腈精馏塔、加氢反应器、第三气液分离器、1,4-丁二胺产品精馏塔和产品罐,所述1,4-丁二醇原料罐、所述环化反应器、所述γ-丁内酯精馏塔、所述γ-丁内酯暂存罐依次管道连接,所述液氨罐和所述γ-丁内酯暂存罐均与所述氨化反应器连通,所述氨化反应器、所述第一气液分离器和所述γ-丁内酰胺暂存罐依次管道连接,所述第一气液分离器还与所述氨气精制塔管道连接,所述液氨罐、所述氨气缓冲罐、所述氨解反应器和所述第二气液分离器依次管道连接,所述γ-丁内酰胺暂存罐和所述氨解反应器管道连接,所述第二气液分离器分别与所述氨气精制塔和所述4-氨基丁腈精馏塔管道连接,所述4-氨基丁腈精馏塔还与所述γ-丁内酰胺暂存罐管道连接,所述氨气精制塔还与所述液氨罐管道连接,所述4-氨基丁腈精馏塔、所述加氢反应器、所述第三气液分离器、所述1,4-丁二胺产品精馏塔和所述产品罐依次管道连通。

[0007]

其中,所述合成1,4-丁二胺的装置还包括4-氨基丁腈暂存罐,所述4-氨基丁腈暂

存罐与所述4-氨基丁腈精馏塔和所述加氢反应器管道连接。

[0008]

其中,所述合成1,4-丁二胺的装置还包括氢气储罐,所述氢气储罐与所述加氢反应器管道连接。

[0009]

其中,所述合成1,4-丁二胺的装置还包括第一预热器、第二预热器和第三预热器,所述第一预热器与所述1,4-丁二醇原料罐和所述环化反应器管道连接,所述第二预热器与所述γ-丁内酰胺暂存罐和所述氨解反应器管道连接,所述第三预热器与所述氢气储罐与所述加氢反应器管道连接。

[0010]

其中,所述合成1,4-丁二胺的装置还包括第一冷凝器和第二冷凝器,所述第一冷凝器与所述γ-丁内酯精馏塔和所述γ-丁内酯暂存罐管道连接,所述第二冷凝器与所述4-氨基丁腈暂存罐和所述1,4-丁二胺产品精馏塔管道连接。

[0011]

其中,所述合成1,4-丁二胺的装置还包括第一换热器和第二换热器,所述第一换热器与所述氨解反应器和所述第二气液分离器管道连接,所述第二换热器与所述γ-丁内酰胺暂存罐和所述4-氨基丁腈精馏塔管道连接。

[0012]

第二方面,本发明提供了一种合成1,4-丁二胺的方法,如第一方面所述的一种合成1,4-丁二胺的装置适用于一种合成1,4-丁二胺的的方法,包括以下步骤:

[0013]

将获取的1,4-丁二醇送入环化反应器中,并在铜基催化剂、200℃-250℃的条件下进行脱氢环化,得到γ-丁内酯;

[0014]

将所述γ-丁内酯精馏后送入氨化反应器,并与液氨在设定温度下反应设定时间后,在250℃、5-10mpa条件下完成反应,得到γ-丁内酰胺;

[0015]

将所述γ-丁内酰胺送入氨解反应器,在硝酸盐分子筛催化剂、420-500℃的条件下,与氨气发生氨解开环反应,得到4-氨基丁腈;

[0016]

将脱水后的所述4-氨基丁腈送入加氢反应器,并在以负载镍、钴的分子筛为催化剂、80-100℃条件下,加氢得到1,4-丁二胺。

[0017]

本发明的一种合成1,4-丁二胺的方法和装置,所述合成1,4-丁二胺的装置包括1,4-丁二醇原料罐、环化反应器、γ-丁内酯精馏塔、γ-丁内酯暂存罐、液氨罐、氨化反应器、第一气液分离器、γ-丁内酰胺暂存罐、氨气缓冲罐、氨解反应器、第二气液分离器、氨气精制塔、4-氨基丁腈精馏塔、加氢反应器、第三气液分离器、1,4-丁二胺产品精馏塔和产品罐,将获取的1,4-丁二醇送入环化反应器中,并在铜基催化剂、200℃-250℃的条件下进行脱氢环化,得到γ-丁内酯;将所述γ-丁内酯精馏后送入氨化反应器,并与液氨在设定温度下反应后,在250℃、5-10mpa条件下反应,得到γ-丁内酰胺;将所述γ-丁内酰胺送入氨解反应器,在硝酸盐分子筛催化剂、420-500℃的条件下,与氨气发生氨解开环反应,得到4-氨基丁腈;将脱水后的所述4-氨基丁腈送入加氢反应器,并在以负载镍、钴的分子筛为催化剂、80-100℃条件下,加氢得到1,4-丁二胺,原料简单易得,转化率高,适于工业化生产。

附图说明

[0018]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0019]

图1是本发明提供的一种合成1,4-丁二胺的装置的结构示意图。

[0020]

图2是本发明提供的一种合成1,4-丁二胺的方法的步骤示意图。

[0021]

图3是本发明提供的1,4-丁二醇的分子表达式。

[0022]

图4是本发明提供的γ-丁内酯的分子表达式。

[0023]

图5是本发明提供的γ-丁内酰胺的分子表达式。

[0024]

图6是本发明提供的4-氨基丁腈的分子表达式。

[0025]

图7是本发明提供的脱水后的4-氨基丁腈的分子表达式。

[0026]

图8是本发明提供的1,4-丁二胺的分子表达式。

[0027]

1-1,4-丁二醇原料罐、2-环化反应器、3-γ-丁内酯精馏塔、4-γ-丁内酯暂存罐、5-液氨罐、6-氨化反应器、7-第一气液分离器、8-γ-丁内酰胺暂存罐、9-氨气缓冲罐、10-氨解反应器、11-第二气液分离器、12-氨气精制塔、13-4-氨基丁腈精馏塔、14-加氢反应器、15-第三气液分离器、16-1,4-丁二胺产品精馏塔、17-产品罐、18-4-氨基丁腈暂存罐、19-氢气储罐、20-第一预热器、21-第二预热器、22-第三预热器、23-第一冷凝器、24-第二冷凝器、25-第一换热器、26-第二换热器、27-第一再沸器、28-第二再沸器、29-第三再沸器、301-第一出料口、302-第二出料口、701-第三出料口、702-第四出料口、111-第五出料口、112-第六出料口、131-第七出料口、132-第八出料口、161-第九出料口、162-第十出料口。

具体实施方式

[0028]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

[0029]

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0030]

请参阅图1,本发明提供一种合成1,4-丁二胺的装置,所述合成1,4-丁二胺的装置包括1,4-丁二醇原料罐1、环化反应器2、γ-丁内酯精馏塔3、γ-丁内酯暂存罐4、液氨罐5、氨化反应器6、第一气液分离器7、γ-丁内酰胺暂存罐8、氨气缓冲罐9、氨解反应器10、第二气液分离器11、氨气精制塔12、4-氨基丁腈精馏塔13、加氢反应器14、第三气液分离器15、1,4-丁二胺产品精馏塔16和产品罐17,所述1,4-丁二醇原料罐1、所述环化反应器2、所述γ-丁内酯精馏塔3、所述γ-丁内酯暂存罐4依次管道连接,所述液氨罐5和所述γ-丁内酯暂存罐4均与所述氨化反应器6连通,所述氨化反应器6、所述第一气液分离器7和所述γ-丁内酰胺暂存罐8依次管道连接,所述第一气液分离器7还与所述氨气精制塔12管道连接,所述液氨罐5、所述氨气缓冲罐9、所述氨解反应器10和所述第二气液分离器11依次管道连接,所述γ-丁内酰胺暂存罐8和所述氨解反应器10管道连接,所述第二气液分离器11分别与所述氨气精制塔12和所述4-氨基丁腈精馏塔13管道连接,所述4-氨基丁腈精馏塔13还与所述γ-丁内酰胺暂存罐8管道连接,所述氨气精制塔12还与所述液氨罐5管道连接,所述4-氨基丁腈精馏塔13、所述加氢反应器14、所述第三气液分离器15、所述1,4-丁二胺产品精馏塔16和

所述产品罐17依次管道连通。

[0031]

在本实施方式中,所述γ-丁内酯精馏塔3包括第一出料口301和第二出料口302,所述第一出料口301与所述γ-丁内酯暂存罐4管道连接,所述第二出料口302与所述环化反应器2管道连接;所述第一气液分离器7包括第三出料口701和第四出料口702,所述第三出料口701与所述氨气精制塔12管道连接,所述第四出料口702与所述γ-丁内酰胺暂存罐8管道连接,所述第二气液分离器11包括第五出料口111和第六出料口112,所述第五出料口111与所述氨气精制塔12管道连接,所述第六出料口112与所述4-氨基丁腈精馏塔13管道连接,所述4-氨基丁腈精馏塔13包括第七出料口131和第八出料口132,所述第七出料口131与所述加氢反应器14管道连接,所述第八出料口132与所述γ-丁内酰胺暂存罐8管道连接,所述1,4-丁二胺产品精馏塔16包括第九出料口161和第十出料口162,所述第九出料口161与所述产品罐17管道连接,所述第十出料口162与所述加氢反应器14管道连接。

[0032]

具体的,用原料泵将1,4-丁二醇从所述14-丁二醇原料罐1预热至200℃-250℃后,送入到脱氢环化反应器2(固定床式反应器)进行脱氢环化反应,出来的气相物料直接送入到γ-丁内酯精馏塔3位于上部的进料口,由所述γ-丁内酯精馏塔3的第一出料口301将制备得到的γ-丁内酯送入所述γ-丁内酯暂存罐4,塔底采出的未反应的原料返回至所述环化反应器2,所述γ-丁内酯暂存罐4内的γ-丁内酯由中间泵送入所述氨化反应器6,所述液氨罐5内液氨由泵送入所述氨化反应器6与γ-丁内酯进行加压反应,反应结束后的物料卸压后送入所述第一气液分离器7,所述第一气液分离器7的第三出料口701将气相出料直接送入所述氨气精制塔12,所述第一气液分离器7的第四出料口702将液相出料γ-丁内酰胺送入所述γ-丁内酰胺暂存罐8,所述γ-丁内酰胺暂存罐8内物料由泵预热后送入所述氨解反应器10,氨气由所述氨气缓冲罐9经预热后送入所述氨解反应器10,所述氨解反应器10内反应后的物料经换热冷却后进入所述第二气液分离器11,所述第二气液分离器11的第五出料口111出来的气相送入所述氨气精制塔12,氨气精制塔12出来的气体经压缩机液化后送入所述液氨罐5。由所述第二气液分离器11第六出料口112出来的液相由泵送入所述4-氨基丁腈精馏塔13,所述4-氨基丁腈精馏塔13的第七出料口131将塔项采出的物料泵经预热后送入所述加氢反应器14,所述4-氨基丁腈精馏塔13的第八出料口132将塔底物料经换热降温后返回所述γ-丁内酰胺暂存罐8,氢气也经预热进入所述加氢反应器14,所述加氢反应器14反应后的物料经换热器降温后进入所述第三气液分离器15,所述第三气液分离器15的气相作为尾气放空,第三气液分离器15的液相由泵送入所述1,4-丁二胺产品精馏塔16,所述1,4-丁二胺产品精馏塔16第九出料口161将塔底出料经换热器降温后送入所述产品罐17。所述1,4-丁二胺产品精馏塔16的第十出料口162将塔顶物料经冷凝后返回所述加氢反应器14。

[0033]

进一步的,所述合成1,4-丁二胺的装置还包括第一再沸器27、第二再沸器28和第三再沸器29,所述第一再沸器27与所述γ-丁内酯精馏塔3管道连接,所述第二再沸器28与所述4-氨基丁腈精馏塔13管道连接,所述第三再沸器29与所述1,4-丁二胺产品精馏塔16管道连接。

[0034]

在本实施方式中,利用所述第一再沸器27通过所述第二出料口302,将所述γ-丁内酯精馏塔3再次升温汽化,利用所述第二再沸器28通过所述第八出料口132,将所述4-氨基丁腈精馏塔13再次升温汽化;利用所述第三再沸器29通过第九出料口161,对所述1,4-丁

二胺产品精馏塔16进行再次升温汽化,增加所述γ-丁内酯精馏塔3、所述4-氨基丁腈精馏塔13和所述1,4-丁二胺产品精馏塔16的精馏效率和效果。

[0035]

进一步的,所述合成1,4-丁二胺的装置还包括4-氨基丁腈暂存罐18,所述4-氨基丁腈暂存罐18与所述4-氨基丁腈精馏塔13和所述加氢反应器14管道连接。

[0036]

在本实施方式中,利用所述4-氨基丁腈暂存罐18来将所述4-氨基丁腈精馏塔13第七出料口131的塔项冷凝器采出的物料进行存储,同时接收所述第十出料口162传出的冷凝后的物料,实现资源的循环利用,降低成本。

[0037]

进一步的,所述合成1,4-丁二胺的装置还包括氢气储罐19,所述氢气储罐19与所述加氢反应器14管道连接。

[0038]

在本实施方式中,利用所述氢气储罐19存储制备需要的氢气。

[0039]

进一步的,所述合成1,4-丁二胺的装置还包括第一预热器20、第二预热器21和第三预热器22,所述第一预热器20与所述1,4-丁二醇原料罐1和所述环化反应器2管道连接,所述第二预热器21与所述γ-丁内酰胺暂存罐8和所述氨解反应器10管道连接,所述第三预热器22与所述氢气储罐19与所述加氢反应器14管道连接。

[0040]

在本实施方式中,利用所述第一预热器20将从所述1,4-丁二醇原料罐1传输出来的1,4-丁二醇预热至200℃-250℃,利用所述第二预热器21将从所述氨气缓冲罐9传输的氨气和所述γ-丁内酰胺暂存罐8内物料进行预热,然后传输至所述氨解反应器10,而所述第三预热器22将所述4-氨基丁腈暂存罐18中的物料和所述氢气储罐19中的氨气进行预热后,传输至所述加氢反应器14进行反应,将需要进行加热反应的所有物料,提前进行预热,减少对应装置的反应时间,且提高反应速率。

[0041]

进一步的,所述合成1,4-丁二胺的装置还包括第一冷凝器23和第二冷凝器24,所述第一冷凝器23与所述γ-丁内酯精馏塔3和所述γ-丁内酯暂存罐4管道连接,所述第二冷凝器24与所述4-氨基丁腈暂存罐18和所述1,4-丁二胺产品精馏塔16管道连接。

[0042]

在本实施方式中,由所述γ-丁内酯精馏塔3塔顶的第一冷凝器23采出的γ-丁内酯冷凝后送入所述γ-丁内酯暂存罐4,所述1,4-丁二胺产品精馏塔16塔顶物料经第二冷凝器24返回4-氨基丁腈暂存罐18,所述合成1,4-丁二胺的装置还包括多个冷凝器,图1中未表示出。

[0043]

进一步的,所述合成1,4-丁二胺的装置还包括第一换热器25和第二换热器26,所述第一换热器25与所述氨解反应器10和所述第二气液分离器11管道连接,所述第二换热器26与所述γ-丁内酰胺暂存罐8和所述4-氨基丁腈精馏塔13管道连接。

[0044]

在本实施方式中,所述氨解反应器10内反应后的物料经第一换热器25冷却后进入所示第二气液分离器11,所述4-氨基丁腈精馏塔13塔底物料经第二换热器26降温后返回所述γ-丁内酰胺暂存罐8,所述合成1,4-丁二胺的装置还包括多个换热器,将高温的物料进行换热冷却后进行存储或进行下一步的加工,避免产生副产物,影响设备的使用时间。所述合成1,4-丁二胺的装置还包括多个换热器,图1中未表示出。

[0045]

请参阅图2,本发明提供一种合成1,4-丁二胺的方法,所述的一种合成1,4-丁二胺的装置适用于一种合成1,4-丁二胺的的方法,包括以下步骤:

[0046]

s101、将获取的1,4-丁二醇送入环化反应器2中,并在铜基催化剂、200℃-250℃的条件下进行脱氢环化,得到γ-丁内酯。

[0047]

具体的,用原料泵将图3所示的1,4-丁二醇从所述1,4-丁二醇原料罐1经第一预热器20预热至200℃-250℃后,送入到脱氢环化反应器2(固定床式反应器),以铜基催化剂(氧化铜或铬铁酸铜)为催化剂,在200℃-250℃条件下进行脱氢环化反应,出来的气相物料直接送入到γ-丁内酯精馏塔3位于上部的进料口,由所述γ-丁内酯精馏塔3的第一出料口301将制备得到的如图4所示的γ-丁内酯送入所述γ-丁内酯暂存罐4,塔底采出的未反应的原料返回至所述环化反应器2。

[0048]

s102、将所述γ-丁内酯精馏后送入氨化反应器6,并与液氨在设定温度下反应设定时间后,在250℃、5-10mpa条件下完成反应,得到γ-丁内酰胺。

[0049]

具体的,所述γ-丁内酯暂存罐4内的γ-丁内酯由中间泵送入所述氨化反应器6,所述液氨罐5内液氨由泵送入所述氨化反应器6与γ-丁内酯与液氨在设定温度下(-15℃以下)反应一定时间后,再升温到250℃,在5-10mpa下条件下进行加压反应,反应结束后的物料卸压后送入所述第一气液分离器7,所述第一气液分离器7的第三出料口701将气相出料直接送入所述氨气精制塔12,所述第一气液分离器7的第四出料口702将液相出料如图5所示的γ-丁内酰胺进入所述γ-丁内酰胺暂存罐8。

[0050]

s103、将所述γ-丁内酰胺送入氨解反应器10,在硝酸盐分子筛催化剂、420-500℃的条件下,与氨气发生氨解开环反应,得到4-氨基丁腈。

[0051]

具体的,所述γ-丁内酰胺暂存罐8内物料由泵预热后送入所述氨解反应器10,氨气由所述氨气缓冲罐9经预热后送入所述氨解反应器10,在420-500℃条件下,以负载镁、铝、镍的硝酸盐的分子筛为催化剂,与氨气发生氨解开环反应得到如图6所示的4-氨基丁腈;所述氨解反应器10内反应后的物料经第一换热器25冷却后进入所述第二气液分离器11,所述第二气液分离器11的第五出料口111出来的气相送入所述氨气精制塔12,氨气精制塔12出来的气体经压缩机液化后送入所述液氨罐5。

[0052]

s104、将脱水后的所述4-氨基丁腈送入加氢反应器14,并在以负载镍、钴的分子筛为催化剂、80-100℃条件下,加氢得到1,4-丁二胺。

[0053]

具体的,将图6所示的4-氨基丁腈脱水后得到的如图7所示的4-氨基丁腈;由所述第二气液分离器11第六出料口112出来的液相由泵送入所述4-氨基丁腈精馏塔13,所述4-氨基丁腈精馏塔13的第七出料口131将塔项采出的物料经泵经预热后送入所述加氢反应器14,所述4-氨基丁腈精馏塔13的第八出料口132将塔底物料经换热降温后返回所述γ-丁内酰胺暂存罐8,氢气经预热进入所述加氢反应器14,以负载镍、钴的分子筛为催化剂,在80-100℃,2-6mpa下加氢得到如图8所示的1,4-丁二胺。所述加氢反应器14反应后的物料经换热降温后进入所述第三气液分离器15,所述第三气液分离器15的气相作为尾气放空,第三气液分离器15的液相由泵送入所述1,4-丁二胺产品精馏塔16,所述1,4-丁二胺产品精馏塔16第九出料口161将塔底出料经换热降温后送入所述产品罐17。所述1,4-丁二胺产品精馏塔16的第十出料口162将塔顶物料经冷凝后返回所述加氢反应器14。

[0054]

本发明的一种合成1,4-丁二胺的方法和装置,所述合成1,4-丁二胺的装置包括1,4-丁二醇原料罐1、环化反应器2、γ-丁内酯精馏塔3、γ-丁内酯暂存罐4、液氨罐5、氨化反应器6、第一气液分离器7、γ-丁内酰胺暂存罐8、氨气缓冲罐9、氨解反应器10、第二气液分离器11、氨气精制塔12、4-氨基丁腈精馏塔13、加氢反应器14、第三气液分离器15、1,4-丁二胺产品精馏塔16和产品罐17,将获取的1,4-丁二醇送入环化反应器2中,并在铜基催化剂、

200℃-250℃的条件下进行脱氢环化,得到γ-丁内酯;将所述γ-丁内酯精馏后送入氨化反应器6,并与液氨在设定温度下反应一定时间后,再在250℃、5-10mpa条件下继续反应,得到γ-丁内酰胺;将所述γ-丁内酰胺送入氨解反应器10,在硝酸盐分子筛催化剂、420-500℃的条件下,与氨气发生氨解开环反应,得到4-氨基丁腈;将脱水后的所述4-氨基丁腈送入加氢反应器14,并在以负载镍、钴的分子筛为催化剂、80-100℃条件下,加氢得到1,4-丁二胺,原料简单易得,转化率高,适于工业化生产。

[0055]

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1