一种多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂的制备方法及其产品和应用与流程

一种多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂的制备方法及其产品和应用

1.所属领域

2.本发明涉及一种多用途碳纤维上浆剂的制备方法及其产品和应用,特别是涉及一种多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂的制备方法及其产品和应用。

背景技术:

3.碳纤维增强树脂复合材料(cfrp)具有高比强度和刚度,比模量和可靠的设计,因此广泛应用于航空航天,风力涡轮机叶片,汽车轻量化和其他领域。专利us2013/0224470a1 报道环氧树脂力学性能优异,固化时体积收缩率低,一般小于3%,广泛应用于碳纤维复合材料制备中,因此,与环氧树脂基体匹配的环氧树脂型碳纤维上浆剂获得了广泛研究,在碳纤维生产中所占市场份额高达90%以上,但是环氧树脂型上浆剂多采用非离子型乳化剂或通过聚乙二醇/聚丙二醇改性环氧树脂制备环氧树脂型上浆剂,由于非离子型乳化剂和聚乙二醇/ 聚丙二醇具有强的吸水性,导致上浆后碳纤维容易吸潮,碳纤维储存过程中变硬。本专利除了解决上浆后碳纤维容易吸潮问题之外,还能增强环氧树脂同上浆后碳纤维的浸润性,增加碳纤维/环氧树脂复合材料层间剪切强度。此外,本发明专利的另一用途是提高上浆后碳纤维与乙烯基酯树脂间的浸润性和碳纤维/乙烯基酯树脂复合材料层间剪切强度。乙烯基酯树脂通常由甲基丙烯酸改性环氧树脂制备,其固化机理采用自由基聚合,较环氧树脂固化反应温度低,固化速度快,适合连续化快速工业生产周期要求,同时,乙烯基酯树脂具有耐湿耐水,耐高腐蚀性,和低成本的特点,具有代替环氧树脂树脂基体广泛应用于碳纤维复合材料的潜在应用前景。但乙烯基酯树脂的自由基固化体积收缩率较高,达到7%,容易引起乙烯基酯树脂固化后在碳纤维复合材料中产生残余应力,导致复合材料层间剪切强度降低。为了解决乙烯基酯树脂集团同环氧树脂型碳纤维界面间不相容,浸润性差,粘结力低,碳纤维 /乙烯基酯树脂复合材料层间剪切强度低的技术瓶颈,在本发明中,开发了一种自乳化阴离子型不饱和聚酯碳纤维上浆剂,通过化学键合作用提高上浆剂同碳纤维界面之间以及上浆剂同乙烯基酯树脂基体之间的粘结力,解决乙烯基酯树脂基体因固化时体积收缩率过高,导致碳纤维复合材料存在残余应力的问题,极大地提高碳纤维/乙烯基酯树脂复合材料层间剪切强度。同时,阴离子型不饱和聚酯在碳纤维表明成膜之后,增加碳纤维界面羧基,有利于同环氧树脂发生界面交联反应,也有利于同缩水胺型环氧树脂形成正负电荷作用,提高碳纤维 /环氧树脂复合材料层间剪切强度。

技术实现要素:

4.为了解决市销环氧树脂型上浆剂在碳纤维表面上浆后容易吸潮,导致碳纤维在储存过程中变硬问题,同时为了保证环氧树脂型上浆剂在碳纤维表面上浆后能够有效地增强乙烯基酯树脂基体,解决碳纤维(cf)增强的乙烯基酯(ve)树脂复合材料的不良界面粘结问题,本发明目的在于提供一种多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂的制备方法。

5.本发明的另一目的在于:提供一种上述方法制备的多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂产品。

6.本发明的再一目的在于:提供一种上述产品的应用,上浆后的碳纤维应用于环氧树脂基体和乙烯基酯树脂基体的增强,制备碳纤维复合材料。

7.本发明的又一目的在于:提供一种上述产品的应用,上浆后的碳纤维吸潮率低,碳纤维储存过程中不变硬。

8.本发明目的通过下述方案实现:一种多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂的制备方法,其特征在于二元脂肪羧酸/或酸酐,二元醇单体和马来酸酐进行聚合反应,加入环氧树脂和催化剂进行反应,使环氧基团与聚酯的端羧基进行开环扩链反应,然后加入酸酐进行羧基化反应,在聚酯侧链产生羧基;之后加入成盐剂中和羧基,最后加入去离子水即可得到具有自乳化阴离子型聚酯碳纤维上浆剂,包括如下步骤:

9.(1)二元脂肪羧酸/或酸酐,脂环二元酸/或酸酐,二元醇单体和马来酸酐/顺丁烯二酸加入到配有机械搅拌器,温度计,分水器和回流冷凝器的四口烧瓶中在氮气或二氧化碳保护下进行缩聚反应,反应温度逐步升高到200℃,直到聚酯酸值降至39

‑

40.5mgkoh/g;

[0010][0011]

(2)将不饱和聚酯反应物的温度冷却至30℃之后,加入双端环氧基树脂和四丁基溴化铵(tbab),并将反应继续加热至110℃直至酸值降低至10mgkoh/g;

[0012][0013]

(3)随后将甲基四氢邻苯二甲酸酐(mthpa)加入烧瓶中,并将温度缓慢升至130℃;此后,将温度降至25℃,并在不断搅拌下加入三乙胺(tea)30分钟;最后,将去离子水滴到四口烧瓶中,搅拌60分钟,得到自乳化阴离子型不饱和聚酯碳纤维上浆剂。

[0014][0015]

通过双键的比例来优化上浆后碳纤维与乙烯基酯树脂之间的界面粘结力,马来酸酐(ma) /顺丁烯二酸提供不饱和双键以调节上浆剂同碳纤维界面接枝反应及不饱和双键的交联密度。

[0016]

步骤(1)所用二元脂肪羧酸/或酸酐为1,4

‑

丁二酸,丁二酸酐,1,6

‑

己二酸,1,10

‑ꢀ

癸二酸;脂环二元酸/或酸酐为甲基四氢苯酐,甲基六氢苯酐和六氢苯酐。

[0017]

步骤(1)所用二元脂肪羧酸/或酸酐,脂环二元酸/或酸酐与马来酸酐/顺丁烯二酸的摩尔比为3~7:1。

[0018]

步骤(1)所用二元醇单体为乙二醇,一缩二乙二醇,二缩三乙二醇,丙二醇,一缩二丙二醇,二缩三丙二醇,丁二醇,己二醇,新戊二醇,1,4

‑

环己二醇。

[0019]

步骤(1)在不断搅拌下溶解,缩聚直至酸值降至40mgkoh/g。

[0020]

步骤(2)中所加入双端环氧基树脂为双酚a型环氧树脂,双酚f型环氧树脂,氢化双酚a型环氧树脂,氢化双酚f型环氧树脂,3,4

‑

环氧基环己基甲酸

‑3’

,4

’‑

环氧基环己基甲酯。

[0021]

本发明提供一种多用途自乳化阴离子型不饱和聚酯碳纤维上浆剂,根据上述任一所述方法制备得到,所得自乳化阴离子型不饱和聚酯玻璃转化温度低于零下20℃,在室温下为粘稠液态聚合物,其固含量为40%。

[0022]

阴离子不饱和聚酯碳纤维上浆剂在碳纤维表面成膜后,上浆剂分子由亲水性转化成疏水性,降低上浆后碳纤维的吸潮性。

[0023][0024]

本发明提供一种自乳化阴离子型不饱和聚酯上浆剂在碳纤维表面上浆改性中的应用,上浆后碳纤维在110℃

‑

170℃干燥,自乳化阴离子型不饱和聚酯的双键能同碳纤维界面发生自由基接枝反应,同时发生自身交联反应,改善碳纤维/乙烯基酯树脂复合材料界面性能中的应用。

[0025][0026]

110℃

‑

170℃干燥后,上浆剂在碳纤维界面发生接枝和交联反应,交联反应程度随不饱和聚酯上浆剂分子链段中不饱和双键含量增加而提高。

[0027]

110℃

‑

170℃干燥后,上浆剂在碳纤维界面发生接枝和交联反应,增加碳纤维界面羧基,有利于碳纤维界面同环氧树脂基体发生交联反应,提高上浆后碳纤维/环氧树脂复合材料的层间剪切强度。

[0028][0029]

110℃

‑

170℃干燥后,上浆剂在碳纤维界面发生接枝和交联反应,增加碳纤维界面羧基,有利于碳纤维界面同缩水甘油胺型环氧树脂形成正负电荷作用,提高上浆后碳纤维/环氧树脂复合材料的层间剪切强度。

[0030]

[0031]

所述上浆及干燥后碳纤维同乙烯基酯树脂基体的浸润性,粘结力及复合材料层间剪切强度受不饱和聚酯上浆剂分子链段中不饱和双键含量的影响。

[0032]

在本发明中,设计并合成了一系列环保型自乳化不饱和聚酯上浆乳液(seupse),以通过调节双键的比例来促进上浆剂同碳纤维界面及与乙烯基树脂之间的界面粘合。马来酸酐 (ma)提供乙烯基官能团以调节上浆剂的交联密度,并添加三乙胺(tea)以中和上浆剂分子羧基并提高其亲水性。不饱和聚酯的玻璃化转变温度,自乳化后阴离子型不饱和聚酯上浆剂乳液的粒度和分布(psd)和上浆后碳纤维/乙烯基酯树脂复合材料的层间剪切强度(ilss) 随不饱和聚酯双键的比例而变化。上浆剂在纳米级具有均匀的粒径分布,随着双键比的增加,上浆剂的玻璃化转变温度乘增加的趋势,当上浆剂的脂肪二元羧酸与马来酸酐之比为5:1 时,ilss最大,增长了43.3%。复合材料的层间剪切断裂扫描电镜(sem)图像也验证自乳化阴离子型不饱和聚酯碳纤维上浆剂的双键含量对上浆后碳纤维

‑

乙烯基酯树脂复合材料的界面粘结力具有相同影响趋势。

[0033]

本发明采用多步合成反应制备侧链含羧基的具有低玻璃化转变温度的不饱和聚酯,加入成盐剂中和羧基,加入水得到自乳化阴离子型聚酯碳纤维上浆剂。通过调节上浆剂聚酯双键的比例来优化上浆剂在碳纤维表面接枝反应及上浆剂分子间的交联反应,由此对碳纤维集束性与分纤性进行调控,同时上浆后碳纤维界面羧基增加有利于缩水甘油胺型环氧树脂在碳纤维界面形成正负电荷作用及同环氧树脂基体的交联反应,提高碳纤维/环氧树脂复合材料的层间剪切强度;此外,不饱和聚酯上浆剂在碳纤维界面接枝反应及上浆剂分子间的交联反应程度也极大地影响乙烯基酯树脂基体对上浆后碳纤维同的浸润性、渗透性及复合材料的层间剪切强度。

附图说明

[0034]

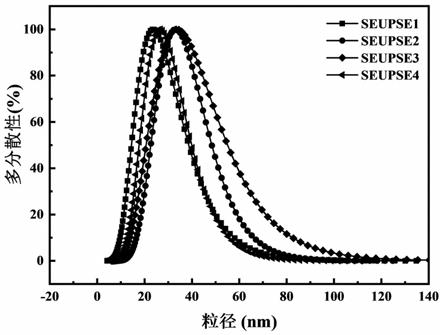

图1.上浆剂乳液的粒度和分布。

[0035]

图2.不同上浆剂的dsc曲线。

[0036]

图3.不同上浆剂上浆后碳纤维

‑

乙烯基酯树脂复合材料的ilss。

[0037]

图4.(a)dcf,(b)cf,(c)seupse 2cf,(d)seupse 4cf增强的复合材料的层间剪切断裂表面的sem图像。

[0038]

图5.载荷位移图

[0039]

图6.测试下的通用测试机

[0040]

图7.上浆过程图

具体实施方式

[0041]

1.自乳化不饱和聚酯上浆剂的合成:

[0042]

遵循“相似互溶”的原则,建立了较强的纤维上浆树脂附着力,合成了四种双键比例不同的自乳化阴离子不饱和聚酯上浆剂。表1中给出了反应物的量。aa为己二酸,ma为马来酸酐,npg为新戊二醇,tbab为四丁基溴化铵,e

‑

51为环氧树脂(环氧当量为185g/mol, mthpa为甲基四氢苯酐。表1.列出四种上浆剂乳液的反应物投料。

[0043]

表1.四种上浆剂乳液的反应物投料

[0044][0045]

合成步骤如下:将aa,npg和ma加入到配有机械搅拌器,温度计和回流冷凝器的500ml 四口烧瓶中。将混合物在氮气保护下加热至200℃,并在不断搅拌下溶解直至酸值降至40 mgkoh/g。在将反应物的温度冷却至30℃之后,将e

‑

51和tbab加入烧瓶中,并将反应继续加热至110℃直至酸值降低至10mgkoh/g。随后将mthpa加入烧瓶中,并将温度缓慢升至130℃。此后,我们将温度降至25℃,并在不断搅拌下加入tea 30分钟。最后,将去离子水滴到四口烧瓶中,搅拌60分钟,得到自乳化不饱和聚酯上浆剂(固含量为40%)。

[0046]

2.cf上浆工艺

[0047]

将碳纤维丝束浸入自乳化阴离子型不饱和聚酯乳液上浆剂槽中,结合自动冲洗设备将 cf连续拖入浸入槽中来完成上浆过程。如图7所示。然后将大小合适的cf立即在110℃~170℃下干燥2小时以蒸发水。在浸渍过程中使用了四种不同的seupse双键比例。

[0048]

2.上浆后cf脱浆工艺

[0049]

将上浆且干燥后的碳纤维放入索氏提取器中,使用丙酮回流萃取碳纤维界面未发生界面接枝反应和自身交联反应的不饱和聚酯乳液上浆剂,称量丙酮萃取碳纤维前后质量,由此计算碳纤维界面发生接枝反应和自身交联反应的上浆剂百分含量,即残留在碳纤维表面的上浆剂含量:

[0050]

sc={1

‑

[(w

cf

‑

w

cfs)

/w

cf

*s%]}*100%

[0051]

sc为碳纤维界面发生接枝反应和交联反应的上浆剂百分含量

[0052]

w

cf

:丙酮萃取前碳纤维重量

[0053]

wcfs:丙酮萃取后碳纤维重量

[0054]

s%:碳纤维上浆率

[0055]

3.上浆后碳纤维吸潮率

[0056]

将上浆后的碳纤维在室温储存一个月,然后在110℃干燥烘箱中干燥4小时,测试烘干前后碳纤维的质量变化,由此计算碳纤维的吸潮率(m):

[0057]

m=(w1

‑

w2)/w1*100%

[0058]

其中w1为碳纤维烘干前的质量,w2为烘干后碳纤维的质量

[0059]

4.复合材料的制备

[0060]

通过热压成型方法制备了用于层间剪切强度试验的单向碳纤维增强乙烯基树脂复合材料。使用手糊法通过用树脂浸渍碳纤维来制备尺寸为seupse 1,seupse 2,seupse 3,seupse 4的四个样品(ve树脂,tbpeh和tbpb以100:1:1的质量比混合),将它们堆叠并在模具中抽真空,然后在150℃下固化2h。

[0061]

5.不饱和聚酯乳液上浆剂表征

[0062]

使用dls(omni,brook,holtsville,ny,usa)测量乳液粒径。用dsc(204f1,netzsch, exton,pa,美国)检查玻璃化转变温度,温度范围为

‑

50

‑

100℃,n2,加热速度为10℃/min。 cfs的表面形貌用sem(jsm

‑

7610f plus,jeol,日本秋岛,日本。

[0063]

6.复合材料的层间剪切强度(ilss)

[0064]

碳纤维/乙烯基酯树脂复合材料的ilss通过基于gb/t30969

‑

2014的universal试验机(ags

‑

x10kn,shimadzu,日本东京)进行测量。采用三点短梁剪切法对20

×6×

2mm的复合材料样品进行了测试,跨度为样品厚度的4倍。横梁的加载速度为1mm/min,直到记录到样品的最大破坏载荷为止。在测试了至少5个有效样品后,获得了最终的层间剪切强度测试结果。层间剪切强度的具体计算公式如下:ilss=3p/(4bh)

[0065]

其中p表示试样在断裂时的最大压缩载荷,以牛顿(n)为单位,b和h分别以毫米为单位表示样品的宽度和厚度。图6显示了在ilss测试下的通用测试机,图5为实验结果曲线。

[0066]

7.本专利实施案例结果与讨论

[0067]

7.1.上浆剂乳液粒度和分布(psd)

[0068]

图1描绘了四种上浆剂的粒径和分布。seupse 1,seupse 2,seupse 3和seupse 4 的平均平均晶粒尺寸分别为24、33、34、29nm,并且它们均为纳米级。由于在合成过程中控制了反应材料的酸值,seupse系列上浆剂乳液的粒径非常接近。另外,表2显示了与不同的seupse系列上浆剂相对应的乳液颗粒的多分散指数,其值均小于0.25,证明seupse 系列上浆剂的乳液具有良好的稳定性。

[0069]

表2.上浆剂乳液的粒径和pdi

[0070][0071][0072]

7.2差示扫描量热法(dsc)测试不饱和聚酯玻璃化转变温度(tg)

[0073]

如图2所示,通过dsc曲线获得的seupse 1,seupse 2,seupse 3和seupse 4的玻璃化转变温度分别为

‑

22.38,

‑

22.80,

‑

28.23和

‑

30.21℃。随着双键的比例降低,上浆剂乳液的玻璃化转变温度也降低,这是由于乳液的较低的交联密度和较容易的分子链运动。

[0074]

7.3.上浆后碳纤维吸潮率

[0075]

按照上浆后cf吸潮率测试方法如上3所述,上浆剂seupse1,seupse2,seupse3,seupse4 在碳纤维表面上浆及干燥后,测试吸水率,结果如表3所示

[0076]

表3.上浆后碳纤维吸潮率

[0077]

上浆剂seupse1seupse2seupse3seupse4碳纤维吸潮率(%)0.1%0.15%0.17%0.2%

[0078]

7.4上浆剂在碳纤维界面接枝及交联反应

[0079]

按照上浆后cf脱浆工艺如上2所述,上浆剂seupse1,seupse2,seupse3,seupse4在碳纤维表面上浆及干燥后使用丙酮进行脱浆,随着不饱和聚酯上浆剂分子链段中马来酸酐

含量增加,上浆剂同碳纤维界面发生接枝反应及上浆剂自身发生交联反应增加,丙酮萃取后残留在碳纤维表面上浆剂增加如表4所示

[0080]

表4碳纤维界面发生接枝反应和交联反应的上浆剂百分含量

[0081][0082]

7.5cf/ve复合材料层间剪切强度(ilss)

[0083]

用上浆后的碳纤维制备碳纤维/乙烯基酯树脂单向复合材料,其ilss结果如图3所示。脱浆的cf/ve复合材料(dcf)的ilss值相对较低(48.5mpa),这是由于碳纤维和树脂的润湿性差,导致界面粘合力和应力集中较弱。从直方图可以看出,与未上胶cf/ve复合材料ilss相比,使用seupse 2上胶剂的cf/ve复合材料的层间剪切强度提高了43.3%,与对市售环氧上胶剂(scf)的cf/ve复合材料的相比,提高了47.9%。用seupse系列上胶剂对碳纤维上浆后,复合材料的性能得到了极大的改善,这主要得益于上浆处理后,在碳纤维表面形成大量不饱和双键官能团,这些官能团通过与乙烯基树脂的自由基聚合反应形成强的共价键和作用,促进了树脂间载荷分布的均匀性。商业环氧树脂上浆剂(scf)的cf /ve复合材料的ilss值(47mpa)最低是由于环氧树脂上浆剂与乙烯基酯树脂不匹配,界面没有键合作用。此外,seupse系列上浆剂从seupse 1到seupse 4,不饱和双键含量逐渐减少,seupse2的cf/ve复合材料ilss最大(69.55mpa),表明上浆剂含有合适的不饱和双键含量时有利于提高复合材料层间剪切强度,原因是因为上浆剂所含不饱和双键过低不利于上浆剂同碳纤维界面接枝反应。

[0084]

7.6cf/ep复合材料层间剪切强度(ilss)

[0085]

seupse 2cf增强环氧树脂(ep)复合材料层间剪切强度同市售非离子型环氧树脂上浆 cf对比试验,本专利所述阴离子型不饱和聚酯上浆后碳纤维

‑

环氧树脂复合材料材料的ilss 较非离子型环氧树脂上浆碳纤维提高,测试结果如表4.其中ag

‑

80为四缩水甘油二甲基二胺,e

‑

1nt为双酚a环氧树脂(环氧当量为185g/mol),dds为环氧树脂固化剂4,4

’‑ꢀ

二氨基二苯砜,酸酐为甲基四氢苯酐。

[0086][0087]

7.7cf/ve复合材料界面粘结力

[0088]

dcf,scf,seupse 2cf和seupse 4cf增强的复合材料的断面图像如图4所示。可以看出,在减尺寸的cf/ve复合材料的横截面中,碳纤维的表面非常光滑,几乎与基体树脂完全脱粘,因此推测复合材料的层间损伤主要发生在碳纤维表面。碳纤维与树脂之间的界面粘合力弱,导致层间剪切强度低。与尺寸减小的cf/ve复合材料相比,复合材料的横截面在碳纤维中残留的树脂更多(图4b

‑

d)。另外,使用seupse 2施胶剂的复合材料的残留树脂最大,表明层间破坏主要发生在树脂基体中。seupse 2上浆剂在改善界面粘合性能和缓冲纤维与树脂之间的界面应力方面发挥了作用,从而获得了最大的层间剪切强度。

[0089]

结论:

[0090]

合成了具有不同双键比例的seupse系列自乳化阴离子不饱和聚酯上浆剂,以改善cf/ve 复合材料的界面粘合性能。通过控制乳液的酸值,可以成功合成具有特定官能团的上浆剂,并且上浆剂的尺寸为纳米级。随着双键比例的增加,上浆剂的耐热性有所提高,随后达到稳定,上浆后碳纤维吸潮率随上浆剂分子设计中双键比例的增加而降低,另外,随着双键比的增加,上浆剂的玻璃化转变温度升高,表明上浆剂的交联密度升高。seupse 2上浆的碳纤维具有最佳的表面润湿性。与dcf和scf相比,seupse 2降低了碳纤维的粗糙度并使表面更光滑。与原始的cf/ve复合材料相比,seupse 2尺寸的cf/ve复合材料的层间剪切强度和界面剪切强度分别提高了43.3%和43.4%。碳纤维和乙烯基树脂之间的共价键增强了两个界面之间的粘合力,并最终提高了界面的剪切强度。上浆剂在碳纤维表面上具有良好的成膜性,改善的润湿性和界面之间形成的共价键的共同作用有助于界面强度的提高。此外, seupse 2上浆的碳纤维与环氧树脂的浸润性因在碳纤维界面引入更多羧基,可以参与环氧树脂固化反应,同时有利于缩水甘油胺型环氧树脂在碳纤维界面形成正负电荷作用,提高碳纤维/环氧树脂复合材料的层间剪切强度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1