一种可热压合的高硬度聚酰亚胺薄膜及其制备方法与流程

1.本发明涉及材料科学技术领域,更具体的说是涉及一种可热压合的高硬度聚酰亚胺薄膜及其制备方法。

背景技术:

2.聚酰亚胺是综合性能非常优异的特种工程塑料,具有耐高温、机械强度高、热膨胀系数低、介电性能优异、抗紫外辐射性能优异等诸多优点,已广泛应用于航空航天、微电子、显示器、新能源、分离膜、it机器、激光等领域。

3.聚酰亚胺薄膜具有普通塑料难以比拟的机械强度,其拉伸强度高达200mpa,然而,作为聚合物薄膜材料,还是存在着硬度不够的问题,聚酰亚胺薄膜的铅笔硬度仅有hb,人通过指甲刮擦便可在其表面形成划痕。膜面的易划损特性,限制了材料在显示、触控、运动等领域的应用。

4.传统聚酰亚胺薄膜材料是热固性聚合物,并不具备粘结功能,在实际应用过程中,通常需要在表面涂布丙烯酸树脂,环氧树脂等材料。上述树脂的耐温性远不如聚酰亚胺,会限制材料在高温方面的应用,同时还存在因树脂与聚酰亚胺薄膜粘结性差而易剥离脱落等问题。

5.因此,如何提供一种可热压合的高硬度聚酰亚胺薄膜及其制备方法是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明的目的是提供了一种可热压合的高硬度聚酰亚胺薄膜及其制备方法,上层膜面具有较高的硬度,可抵抗划损,下层材料具备热压合性能,可通过热压合实现聚酰亚胺薄膜与其他材料的粘结。

7.本发明的另一个目的是提供上述聚酰亚胺薄膜的制备方法,具有制备工艺简单、成本较低、适用性广泛、易于工业生产等优点。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种可热压合的高硬度聚酰亚胺薄膜,包括上层高硬度聚酰亚胺层及下层可热压合的热塑性聚酰亚胺层;

10.所述高硬度聚酰亚胺层由第一芳香二胺单体、高硬度填料与第一芳香二酐单体聚合而成,并且所述第一芳香二胺单体与所述第一芳香二酐单体的摩尔比为1:(0.96

‑

1.04),所述高硬度填料占所述第一芳香二胺单体与所述第一芳香二酐单体总质量的5

‑

100%;

11.所述热塑性聚酰亚胺层由第二芳香二胺单体、增粘助剂与第二芳香二酐单体聚合而成,并且所述第二芳香二胺单体与所述第二芳香二酐单体的摩尔比为1:(0.96

‑

1.04),所述增粘助剂占所述第二芳香二胺单体与所述第二芳香二酐单体总质量的0.1

‑

5wt%。

12.本发明中通过增加高硬度填料能够有效的提高复合薄膜的硬度,添加量越多时,硬度提升越明显,但同时会牺牲复合薄膜的力学性能;

13.通过添加微量的增粘助剂,可在热塑性聚酰亚胺层与被粘结材料(如铁,玻璃等)之间形成一定的化学键,增强粘结性能。当添加量偏少时,大部分增粘助剂被包裹至热塑性聚酰亚胺内部,难以与被粘结材料形成相互作用;当添加量偏高时,表面增粘助剂达到饱和,并不能再提升热塑性聚酰亚胺层与被粘结材料的剥离强度,过量的添加反而会带来负面作用,如损害材料的力学性能,改变颜色等。

14.优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述第一芳香二胺单体包括4,4'

‑

二氨基二苯醚(oda)、对苯二胺(ppda)、间苯二胺(mpda)、4,4'

‑

亚甲基二苯胺(mda)、4,4'

‑

二氨基二苯砜(dds)、4,4'

‑

二氨基

‑

2,2'

‑

二甲基

‑

1,1'

‑

联苯(m

‑

tolidine)中的一种或者多种。

15.优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述高硬度填料包括氮化碳,氮化硅,金刚石,氧化锆中的一种或者多种;并且所述高硬度填料的粒径为50nm

‑

30μm。

16.上述技术方案的有益效果是:当引入的填料含量越多时,复合薄膜的硬度也就越高;当填料的粒径越小时,在复合薄膜中的分布越致密,但填充量有限,而大粒径能够带来较大的质量填充,因此优先选择填料粒径d

50

分布在1

‑

5μm的高硬度填料,可以获得较好的复合性能。

17.上述技术方案的有益效果是:sic、si3n4、金刚石、氧化锆等具有非常高的硬度,上述材料的莫氏硬度均高于8.5,高硬度填料的引入可以有效的提高聚酰亚胺薄膜的硬度。

18.优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述第一芳香二酐单体包括苯四甲酸二酐(pmda)、3,3',4,4'

‑

联苯四羧酸二酐(bpda)、4,4'

‑

(六氟异丙烯)二酞酸酐(6fda)、3,3',4,4'

‑

二苯甲酮四甲酸二酐(btda)中的一种或者多种。

19.优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,第二芳香二胺单体包括间苯二胺(mpd)、2,2'

‑

双[4

‑

(4

‑

氨基苯氧基苯基)]丙烷(bapp)、1,3

‑

双(4'

‑

氨基苯氧基)苯(tpe

‑

r)、1,4

‑

双(4

‑

氨基苯氧基)苯(tpe

‑

q)中的一种或者多种。

[0020]

优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述第二芳香二酐单体包括苯四甲酸二酐(pmda)、4,4'

‑

氧双邻苯二甲酸酐(odpa)双酚a型二醚二酐(bpada)、4,4'

‑

对苯二氧双邻苯二甲酸酐(hqdpa)、2,3,3',4'

‑

联苯四甲酸二酐(α

‑

bpda)中的一种或者多种。

[0021]

上述技术方案的有益效果是:第二芳香二胺单体与第二芳香二酐单体具备较为柔性的结构,制备而得的聚酰亚胺具有较低的玻璃化转变温度和加工熔融温度,同时又保持较高的分解温度,因此可以在高温下实现薄膜与其他材料的粘合。

[0022]

优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述增粘助剂包括纳米二氧化硅、纳米氧化锌、纳米氧化铝、γ

‑

氨丙基三乙氧基硅烷中的一种或者多种。

[0023]

上述技术方案的有益效果是:上述增粘助剂可以增强热塑性聚酰亚胺层与高硬度聚酰亚胺层薄膜的粘结性,同时当热塑性聚酰亚胺与金属,玻璃等材料进行热压合后,能够有效的增强剥离强度。

[0024]

优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述高硬度聚酰亚胺层的厚度为3

‑

150μm,所述热塑性聚酰亚胺层的厚度为2

‑

20μm。

[0025]

上述技术方案的有益效果是:热塑性聚酰亚胺层主要是起到粘结的作用,高硬度

聚酰亚胺层为材料的功能层,硬度可控制在铅笔硬度2h

‑

5h,因此前者厚度薄于后者,两个材料经过合理的结构选择与搭配,可适用于更高的温度。

[0026]

本发明还公开了上述可热压合的高硬度聚酰亚胺薄膜的制备方法,包括以下步骤:

[0027]

(1)高硬度聚酰胺酸的制备

[0028]

将高硬度填料溶解于极性溶剂中,搅拌条件下超声分散,向分散好的溶液中加入第一芳香二胺单体,搅拌至完全溶解后,在20℃、氮气保护下分多次加入第一芳香二酐单体,继续搅拌反应,得到均相、粘稠的高硬度聚酰胺酸胶液;

[0029]

(2)热塑性聚酰胺酸的制备

[0030]

在20℃,氮气保护条件下,将第二芳香二胺单体和增粘助剂溶于极性溶剂中,待完全溶解后,加入第二芳香二酐单体,继续搅拌反应,得到均一、粘稠的热塑性聚酰胺酸胶液;

[0031]

(3)可热压合的高硬度聚酰亚胺薄膜的制备

[0032]

将高硬度聚酰胺酸胶液刮涂于洁净的玻璃板上,放置于50

‑

180℃的烘箱恒温0.5

‑

3h,取出玻璃板,将除去大部分溶剂的薄膜从玻璃板上揭下,固定在夹具上,与玻璃板接触一面朝上,并在薄膜上表面涂布热塑性聚酰胺酸胶液,放置于50

‑

180℃的烘箱恒温0.5

‑

3h,再以3

‑

6℃/min的速率升温至300

‑

400℃,升温完毕后自然冷却至室温,得到可热压合的高硬度聚酰亚胺薄膜。

[0033]

优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,所述极性溶剂为n

‑

甲基吡咯烷酮(nmp)、n,n

‑

二甲基乙酰胺(dmac)、n,n

‑

二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、间甲酚中的一种或多种。

[0034]

优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,步骤(1)中所述超声功率为600

‑

3000w。

[0035]

上述技术方案的有益效果是:通过超声处理,可以使团聚的填料,尤其是纳米级颗粒的团聚打开,从而形成分散均一的溶液。

[0036]

优选的,在上述一种可热压合的高硬度聚酰亚胺薄膜中,步骤(3)中烘膜前在高硬度聚酰胺酸胶液中加入催化剂,所述催化剂包括但不限于吡啶、异喹啉、β

‑

甲基吡啶。

[0037]

上述技术方案的有益效果是:当填料的填充量较大时,复合薄膜的力学性能偏差,尤其是当聚酰胺酸未在高温下转变为聚酰亚胺时,容易发生薄膜碎裂等问题。因此在高填充量的体系里添加催化剂,使得复合薄膜在低温下进行部分酰亚胺化,辅助薄膜成型。

[0038]

本发明还公开了一种可热压合薄膜,由上述可热压合的高硬度聚酰亚胺薄膜与其他材料通过热压合粘结而成,所述其他材料包括铁、铝、铜等金属、聚合物、玻璃等材质。

[0039]

优选的,在上述一种可热压合薄膜中,所述热压合温度为200

‑

350℃,压力控制在50

‑

200kgf/cm2,热压合时间为60

‑

600s。

[0040]

经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种可热压合的高硬度聚酰亚胺薄膜及其制备方法,具有以下优点:

[0041]

本发明的可热压合的高硬度聚酰亚胺薄膜,结合了热压合与高硬度双功能的需求,原料易得,反应过程简便,适用性广泛,所制备的可热压合的高硬度聚酰亚胺薄膜硬度可高达铅笔硬度5h,使用过程中不易产生划痕,可与不同材质材料热压合粘结。

具体实施方式

[0042]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0043]

实施例1

[0044]

本实施例提供了一种可热压合的高硬度聚酰亚胺薄膜的制备方法,包括以下步骤:

[0045]

(1)高硬度聚酰胺酸的制备

[0046]

称取碳化硅粉体2.10g,粒径d

50

2μm,溶解于20gn,n

‑

二甲基乙酰胺(dmac)中,搅拌条件下超声,超声波功率设置在800w,超声每5min停1min,超声总时长2h;向分散好的溶液中加入4,4'

‑

二氨基二苯醚(oda)10.12g和n,n

‑

二甲基乙酰胺(dmac)60g,搅拌1h后,在20℃、氮气保护下,分批加入均苯四甲酸二酐(pmda)10.90g,继续搅拌反应24h后,得到均相、粘稠的高硬度聚酰胺酸(paa

‑

1)胶液,碳化硅占第一芳香二胺单体与第一芳香二酐单体质量的10wt%。

[0047]

(2)热塑性聚酰胺酸的制备

[0048]

在20℃、氮气保护的条件下,称取1,3

‑

双(4'

‑

氨基苯氧基)苯(tpe

‑

r)8.76g,γ

‑

氨丙基三乙氧基硅烷0.09g溶于dmac 80g,待单体完全溶解后,加入4,4'

‑

氧双邻苯二甲酸酐(odpa)9.30g,搅拌反应24h,得到均一、粘稠的热塑性聚酰胺酸(paa

‑

2)胶液。

[0049]

(3)可热压合的高硬度聚酰亚胺薄膜的制备

[0050]

将液paa

‑

1刮涂于洁净的玻璃板上,放置于烘箱中80℃恒温1h,随后将除去大部分溶剂的薄膜从玻璃板上揭下,固定于夹具,与玻璃板接触一面朝上。在此表面上涂布胶液paa

‑

2,随后程序升温:80℃恒温1h,再以5℃/min加热至350℃,加热完毕后自然冷却至室温,得到高硬度填料填充的复合聚酰亚胺薄膜tpi

‑

sic/pi

‑

005:具备可热压合的热塑性聚酰亚胺层,复合层聚酰亚胺薄膜中sic占据pi薄膜的5wt%。

[0051]

实施例2

[0052]

实施例2中可热压合的高硬度聚酰亚胺薄膜的制备方法与实施例1基本相同,区别仅在于:

[0053]

步骤(1)中称取碳化硅粉体6.30g;

[0054]

步骤(3)中得到高硬度填料填充的复合聚酰亚胺薄膜tpi

‑

sic/pi

‑

030:具备可热压合的热塑性聚酰亚胺层,复合层聚酰亚胺薄膜中sic占据pi薄膜的30wt%。

[0055]

实施例3

[0056]

实施例3中可热压合的高硬度聚酰亚胺薄膜的制备方法与实施例1基本相同,区别仅在于:

[0057]

步骤(1)中称取碳化硅粉体12.6g;

[0058]

步骤(3)中得到高硬度填料填充的复合聚酰亚胺薄膜tpi

‑

sic/pi

‑

060:具备可热压合的热塑性聚酰亚胺层,复合层聚酰亚胺薄膜中sic占据pi薄膜的60wt%。

[0059]

实施例4

[0060]

实施例4中可热压合的高硬度聚酰亚胺薄膜的制备方法与实施例1基本相同,区别

仅在于:

[0061]

步骤(1)中称取碳化硅粉体21g;

[0062]

步骤(3)中得到高硬度填料填充的复合聚酰亚胺薄膜tpi

‑

sic/pi

‑

100:具备可热压合的热塑性聚酰亚胺层,复合层聚酰亚胺薄膜中sic占据pi薄膜的100wt%。

[0063]

实施例5

[0064]

实施例5中可热压合的高硬度聚酰亚胺薄膜的制备方法与实施例1基本相同,区别仅在于:

[0065]

步骤(1)中称取氮化硅粉体21g;

[0066]

步骤(3)中得到高硬度填料填充的复合聚酰亚胺薄膜tpi

‑

sin/pi

‑

100:具备可热压合的热塑性聚酰亚胺层,复合层聚酰亚胺薄膜中si3n4占据pi薄膜的100wt%。

[0067]

实施例6

[0068]

实施例6中可热压合的高硬度聚酰亚胺薄膜的制备方法与实施例1基本相同,区别仅在于:

[0069]

步骤(1)中称取金刚石粉体21g;

[0070]

步骤(3)中得到高硬度填料填充的复合聚酰亚胺薄膜tpi

‑

jgs/pi

‑

100:具备可热压合的热塑性聚酰亚胺层,复合层聚酰亚胺薄膜中金刚石占据pi薄膜的100wt%。

[0071]

对比例1

[0072]

对比例1聚酰亚胺薄膜的制备方法与实施例1基本相同,区别仅在于:

[0073]

步骤(1)中不添加高硬度填料;

[0074]

步骤(3)中得到聚酰亚胺薄膜tpi

‑

pi

‑

000:具备可热压合的热塑性聚酰亚胺层,无添加复合填料。

[0075]

对比例2

[0076]

(1)聚酰胺酸的制备

[0077]

称取4,4'

‑

二氨基二苯醚(oda)10.12g和n,n

‑

二甲基乙酰胺(dmac)80g,搅拌1h后,在20℃、氮气保护下,分批加入均苯四甲酸二酐(pmda)10.90g,继续搅拌反应24h后,得到均相、粘稠的聚酰胺酸胶液;

[0078]

(2)聚酰亚胺薄膜的制备

[0079]

将上述制备的胶液刮涂于洁净的玻璃板上,随后程序升温:80℃恒温1h,再以5℃/min加热至350℃,加热完毕后自然冷却至室温得到聚酰亚胺薄膜pi

‑

000:不具备可热压合的热塑性聚酰亚胺层,聚酰亚胺薄膜无填料填充。

[0080]

对比例3

[0081]

在实施例1中,使用碳化硅粉体2.10g,除此之外,以与对比例2相同的方法制备了聚酰亚胺薄膜sic/pi

‑

010:不具备可热压合的热塑性聚酰亚胺层,添加复合填料占据pi薄膜的10wt%。

[0082]

对比例4

[0083]

在实施例1中,使用碳化硅粉体21g,除此之外,以与对比例2相同的方法制备了聚酰亚胺薄膜sic/pi

‑

100:不具备可热压合的热塑性聚酰亚胺层,添加复合填料占据pi薄膜的100wt%。

[0084]

相关测试:

[0085]

热压合实验:将上述制备的样品统一裁成25mm宽的样条,下方放置载玻片,将涂布有热塑性聚酰亚胺的一面与玻璃接触,使用热压合机对薄膜及玻璃进行热压合,热压合的温度控制在250

‑

350℃,热压合的压力控制在100kgf/cm2,热压合时间为300s。

[0086]

热压合后对材料与玻璃的粘结情况进行评估。

[0087]

铅笔硬度测试:1)将试验片向上放置并且固定,将铅笔与试验片成45

°

角用力划,不要使铅芯折断,向试验者的前方以匀速划出1cm左右。刮划速度为1cm/s,划定一次后,应该重新研磨铅芯的尖端,用同一硬度记号的铅笔将试验反复进行5次。

[0088]

2)观察涂膜的破损情况来评估时,当5次试验中只有2次或2次以下的试验可见底材或底漆涂膜时,应换用硬度记号大一位的铅笔来进行同样的试验,当涂膜的破损达到2次以上(每进行5次试验)时,则可读取此时铅笔的硬度记号,并且记下此铅笔硬度记号的下一位硬度记号。

[0089]

本发明主要对铅笔硬度及粘结性能进行测试表征,结果如表1所示。

[0090]

表1铅笔硬度及粘结性能测试结果

[0091]

序号样品名称铅笔硬度是否与玻璃粘结实施例1tpi

‑

sic/pi

‑

0101h是实施例2tpi

‑

sic/pi

‑

0302h是实施例3tpi

‑

sic/pi

‑

0603h是实施例4tpi

‑

sic/pi

‑

1005h是实施例5tpi

‑

sin/pi

‑

1005h是实施例6tpi

‑

jgs/pi

‑

1005h是对比例1tpi

‑

pi

‑

000hb是对比例2pi

‑

000hb否对比例3sic/pi

‑

0101h否对比例4sic/pi

‑

1005h否

[0092]

通过数据对比可以看出,本发明实施例制备的可热压合的高硬度聚酰亚胺薄膜在薄膜硬度上相比于对比例制备的聚酰亚胺薄膜均有较大的提升,同时,可通过热压合实现与玻璃等材质的粘结。

[0093]

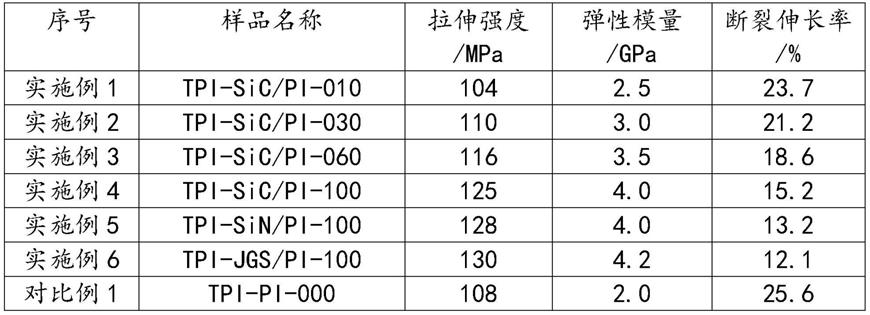

同时,对制备的聚酰亚胺薄膜进行力学性能测试,测试结果如下所示。

[0094]

表2薄膜力学性能测试结果

[0095]

[0096][0097]

通过数据对比可以看出,当聚酰亚胺薄膜中添加高硬度填料后,薄膜的拉伸强度、弹性模量有了一定的提升,但是当添加量较高时,薄膜的断裂伸长率显著降低,而热塑性聚酰亚胺层可以有效的提高复合薄膜的断裂伸长率。由此,本发明制备的可热压合高硬度聚酰亚胺薄膜具备较高的弹性模量与断裂伸长率。

[0098]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的方案而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0099]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1