一种生物可降解共聚酯的制备系统、制备方法及其共聚酯与流程

1.本发明属于可生物降解材料的制备技术领域,具体地说,涉及一种生物可降解共聚酯的制备系统、制备方法及其共聚酯。

背景技术:

2.生物可降解共聚酯是脂肪族二元酸和芳香族二元酸与脂肪族二元醇的共聚酯,它兼具脂肪族聚酯良好的生物可降解性及柔韧性与芳香族聚酯良好的耐热性及力学性能,已广泛应用于制作购物袋、农用地膜、快递包装袋、垃圾袋、一次性餐盒和纸杯等。

3.目前生物可降解共聚酯的连续聚合生产工艺主要有平行酯化法和共酯化法。平行酯化工艺是指脂肪族二元酸与芳香族二元酸在两个酯化反应釜内分别酯化,得到的聚酯酯化物再一起进入缩聚系统依次进行预缩聚反应和终缩聚反应,制得生物可降解共聚酯。由于脂肪族二元酸和芳香族二元酸酯在平行独立酯化过程中易生成具有多个聚合度的均聚物,导致最终制备得到的生物可降解共聚酯无规度降低,微生物不可降解的序列长度高于2的芳香族二元酸酯链段的含量升高;共酯化工艺是指脂肪族二元酸与芳香族二元酸在同一个反应釜并且同一个酯化温度下进行酯化反应,然后再依次进行预缩聚反应和终缩聚反应,制得生物可降解共聚酯。由于共酯化工艺很难找到合适的匹配温度以将脂肪族二元酸与芳香族二元酸同时高效酯化,易造成脂肪族二元酸因酯化温度偏高而升华或脱羧基或者芳香族二元酸因酯化温度偏低而酯化不充分,从而导致生物可降解共聚酯连续聚合生产过程易发生管道堵塞事故,而且利用该工艺所生产的切片产品的特性粘度偏低、端羧基含量偏高,从而使得生物可降解共聚酯的加工使用受限。

4.有鉴于此特提出本发明。

技术实现要素:

5.本发明要解决的技术问题在于克服现有技术的不足,提供一种生物可降解共聚酯的制备系统、制备方法及其共聚酯。

6.为解决上述技术问题,本发明采用技术方案的基本构思是:

7.本发明的第一目的提出了一种生物可降解共聚酯的制备系统,包括:依次连接的酯化系统和缩聚系统,所述酯化系统和缩聚系统之间还设有鼓泡式反应器10,从酯化系统流出的物料经所述鼓泡式反应器进行深度酯化和预缩聚反应后送入缩聚系统。

8.本发明的进一步方案为:所述鼓泡式反应器10包括沿物料流动方向依次设置的预热器11、反应器本体12和气液分离器13,所述预热器11的底部设有物料进口111,所述反应器本体12的顶部设有物料出口121,所述气液分离器13的顶部设有蒸汽出口131;

9.优选地,所述鼓泡式反应器10为塔式反应器。

10.优选地,所述反应器本体12的顶部向靠近气液分离器的方向延伸设置,便于收集脂肪族

‑

芳香族共聚酯预聚物的液体熔体。

11.上述方案中,通过在现有的酯化系统和缩聚系统之间添加鼓泡式反应器,实现了

脂肪族

‑

芳香族共聚酯酯化物的高效深度酯化与熔融缩聚的同时发生,可大幅缩短脂肪族

‑

芳香族二元酸浆料的酯化时间,减少连续生产过程中热降解副反应的发生;另外由于反应器本体的顶部向靠近气液分离器的方向延伸设置,有利于接收从气液分离器中沉降下来的脂肪族

‑

芳香族共聚酯预聚物液体熔体。

12.本发明的更进一步方案为:所述反应器本体12内沿物料流动方向间隔设置有多层塔板122,各层塔板122上设置有多个升液管123,各升液管123底部均设置有挡板124,所述挡板124与升液管123底部之间具有间隙。

13.具体地,反应器本体12中设置有10~30块塔板122,每块塔板上均设置有升液管123,升液管的底部设置有挡板124。物料在上下两层塔板间压差的作用下,被脂肪族二元醇蒸汽压入升液管与其挡板之间的狭缝,经升液管鼓泡进入上一层塔板。在鼓泡过程中,经过反应器本体内设置的多层塔板可以实现脂肪族二元醇与脂肪族

‑

芳香族共聚酯酯化物中的端羧基酯化生成的水的高效脱除以及脂肪族

‑

芳香族共聚酯酯化物之间缩合产生的脂肪族二元醇蒸汽的高效脱除,从而实现脂肪族

‑

芳香族共聚酯酯化物的高效酯化与高效熔融缩聚,最后生成脂肪族

‑

芳香族共聚酯预聚物。为了防止物料溅射进入缩聚蒸汽管道,最顶层塔板的升液管上部设置有泡罩125,而且在气液分离器的上部设置了气体整流板132来规则缩聚蒸汽,以进一步防止缩聚蒸汽对物料的夹带。

14.作为本发明的一种实施方式,所述酯化系统包括酯化反应釜20,所述酯化反应釜20内设有由隔板21分隔成独立的两个腔室,所述隔板21上设有由开度调节阀22控制的供物料和蒸汽流动的导流孔23;

15.优选地,各腔室内部均设置有搅拌器24、导流筒25和加热盘管26。

16.优选地,所述搅拌器24包括但不限于轴流型搅拌器。

17.在上述方案中,所述两个腔室的底部呈椭圆形结构,两个腔室串联构成酯化反应釜的釜体,每个腔室内均设有搅拌器24、导流筒25和加热盘管26,通过各腔室内配置的搅拌器和导流筒,可以使物料在反应釜腔室内进行大流量的轴向循环流动,避免产生滞留区,减少物料的短路,有利于保证酯化反应的均匀性;通过加热盘管可以独立控制每个腔室的温度;所述酯化反应釜的隔板上设有由开度调节阀控制的供物料和蒸汽流动的导流孔,通过调节调节阀的开度可以调控酯化反应釜内各腔室的压力;所述酯化反应釜的反应釜物料进口201设置在第一腔室的底部,反应釜物料出口202设置在第二腔室的底部,酯化蒸汽出口203设置在第二腔室的顶部。酯化反应釜内的第一腔室和第二腔室的温度可以独立调控,以保证脂肪族

‑

芳香族二元酸浆料依次在两个反应腔室中完成顺序酯化;反应压力可以从第一腔室至第二腔室以梯度递减的方式控制。通过调控第一腔室的温度和压力,可以实现进入该腔室的脂肪族

‑

芳香族二元酸浆料中的脂肪族二元酸的选择性低温酯化,生成耐热性的脂肪族二元酸二元醇酯与芳香族二元酸的混合物;第一腔室制备得到的混合物经隔板上的导流孔溢流进入第二腔室,通过调节第二腔室的温度和压力,可以实现混合物中的芳香族二元酸与的脂肪族二元酸二元醇酯的端羟基的高温酯化,制备得到脂肪族

‑

芳香族共聚酯酯化物。

18.优选地,所述缩聚系统包括终缩聚反应单元和液相增粘反应单元。

19.本发明的第二目的提出了一种应用上述生物可降解共聚酯制备系统的制备方法,包括如下步骤:

20.s1,将脂肪族二元酸、芳香族二元酸、脂肪族二元醇与催化剂调制成脂肪族

‑

芳香族二元酸浆料;

21.s2,将脂肪族

‑

芳香族二元酸浆料进行酯化反应,制得脂肪族

‑

芳香族共聚酯酯化物;

22.s3,将脂肪族

‑

芳香族共聚酯酯化物和鼓泡用脂肪族二元醇进行深度酯化和预缩聚反应,制得脂肪族

‑

芳香族共聚酯预聚物;

23.s4,将脂肪族

‑

芳香族共聚酯预聚物依次进行终缩聚反应和液相增粘反应,制得生物可降解共聚酯;

24.步骤s1中,所述催化剂为钛元素、铝元素和磷元素摩尔比为1:0.1~1:0.05~0.5的三元混合物。

25.作为本发明的一种实施方式,第一腔室的反应温度为150~220℃、反应压力为50~130kpa;第二腔室的反应温度为220~260℃、反应压力为30~100kpa,制得的脂肪族

‑

芳香族共聚酯酯化物的酸值为30~60mgkoh/g。

26.将酯化反应釜两个腔室内的反应条件控制在上述范围内,可制得满足后续鼓泡式反应器要求的酸值30~60mgkoh/g的脂肪族

‑

芳香族共聚酯酯化物。

27.作为本发明的一种实施方式,步骤s3在所述鼓泡式反应器中进行,鼓泡式反应器内各层塔板之间压力不同,脂肪族

‑

芳香族共聚酯酯化物和鼓泡用脂肪族二元醇首先进入预热器,脂肪族二元醇经加热产生蒸汽,将脂肪族

‑

芳香族共聚酯酯化物依次压入多层塔板上的升液管中完成深度酯化和预缩聚反应,制得脂肪族

‑

芳香族共聚酯预聚物的气液混合物从反应器本体最顶层的塔板鼓泡而出后进入气液分离器,分离出的缩聚蒸汽经气体整流板规则流动后向气液分离器的顶部流动,经缩聚蒸汽管道被真空系统抽吸出来,脂肪族

‑

芳香族共聚酯预聚物的液体熔体在重力作用下会从气液分离器中沉降在反应器本体的顶部,然后溢流进入设置在反应器本体顶部的物料出口,最终从鼓泡反应器中采出。

28.作为本发明的一种实施方式,步骤s3中,所述脂肪族

‑

芳香族共聚酯酯化物和鼓泡用脂肪族二元醇的质量比为100:5~20;所述鼓泡式反应器的反应温度为230~270℃、反应压力为3~20kpa。

29.将输送至鼓泡式反应器的脂肪族

‑

芳香族共聚酯酯化物和鼓泡用脂肪族二元醇的质量比控制在上述范围内,可满足酸值30~60mgkoh/g的脂肪族

‑

芳香族共聚酯酯化物的深度酯化与高效缩聚的要求;将鼓泡式反应器的反应条件控制在上述范围内,可制备得到特性粘度为0.2~0.5dl/g的脂肪族

‑

芳香族共聚酯预聚物,以满足后续终缩聚反应要求。

30.作为本发明的一种实施方式,所述缩聚系统包括依次相连的实现步骤4的终缩聚反应单元和液相增粘反应单元。

31.从鼓泡反应器出来的脂肪族

‑

芳香族共聚酯预聚物,依次经过缩聚系统的终缩聚反应单元和液相增粘反应单元,制得生物可降解共聚酯。

32.优选地,所述终缩聚反应单元的温度为240~270℃、反应压力为100~200pa;所述液相增粘反应单元的温度为250~270℃、反应压力为50~100pa。

33.将终缩聚反应单元的反应条件控制在上述范围内,可制备得到特性粘度为0.6~0.8dl/g的脂肪族

‑

芳香族共聚酯终聚物;将液相增粘反应单元的反应条件控制在上述范围内,可制备得到特性粘度为0.8~1.5dl/g的高粘度的脂肪族

‑

芳香族共聚酯。

34.作为本发明的一种实施方式,步骤s1中,所述脂肪族

‑

芳香族二元酸浆料中醇酸摩尔比为1.1~2.0:1、脂肪族二元酸与芳香族二元酸的摩尔比为33~67:67~33。

35.将脂肪族

‑

芳香族二元酸浆料中脂肪族二元醇的摩尔数与脂肪族二元酸和芳香族二元酸总摩尔数的摩尔比控制在上述范围内,使脂肪族

‑

芳香族二元酸浆料具有良好的成浆稳定性与酯化反应活性。将脂肪族

‑

芳香族二元酸浆料中芳香族二元酸与脂肪族二元酸的摩尔比控制在上述范围内,可有效控制制备的芳香族二元酸酯链段的序列长度不高于2,从而使连续生产的脂肪族

‑

芳香族共聚酯具有良好的生物可降解性能。

36.优选地,所述脂肪族二元酸为丁二酸、己二酸、癸二酸中的至少一种,所述芳香族二元酸为对苯二甲酸、间苯二甲酸、萘二甲酸中的至少一种,所述脂肪族二元醇为乙二醇、丙二醇、丁二醇中的至少一种。

37.所述脂肪族二元酸包括但不限于丁二酸、己二酸和癸二酸,芳香族二元酸包括但不限于对苯二甲酸、间苯二甲酸、萘二甲酸,脂肪族二元醇包括但不限于乙二醇、丙二醇、丁二醇。

38.微生物对脂肪族二元酸二元醇酯链段具有良好的降解能力,脂肪族二元酸二元醇酯链段的存在可赋予共聚酯良好的生物可降解性能。芳香族二元酸脂肪族二元醇酯链段的存在可赋予共聚酯良好的耐热性和力学性能,而且微生物同样对序列长度不超过2的芳香族二元酸脂肪族二元醇酯链段具有良好的降解能力。

39.优选地,所述催化剂为有机钛化合物、有机铝化合物和有机磷化合物按照钛元素、铝元素和磷元素摩尔比为1:0.1~1:0.05~0.5的比例混合并在150~250℃的温度下反应0.5~12h制备而成。

40.有机钛化合物中的钛离子和有机铝化合物中的铝离子对脂肪族

‑

芳香族共聚酯的缩聚反应均具有较高的催化活性,而且有机钛化合物中的钛离子对脂肪族二元酸与芳香族二元酸的酯化反应也具有高效催化效应,有机铝化合物中的铝离子可与脂肪族

‑

芳香族共聚酯大分子链的端羧基形成配合物而将其封闭。将催化剂中钛元素、铝元素和磷元素的摩尔比控制在上述范围内,有机磷化合物中的磷原子可与有机钛化合物中的钛离子和有机铝化合物中的铝离子进行最大程度的配位络合,提高作为催化剂组分的有机钛化合物和有机铝化合物的耐水解性能,而且在脂肪族

‑

芳香族共聚酯高温熔融预缩聚反应的后期,磷元素可以高效捕获残留的催化剂金属离子,抑制热降解副反应的发生。

41.所述催化剂为有机钛化合物、有机铝化合物和有机磷化合物按照钛元素、铝元素和磷元素摩尔比为1:0.1~1:0.05~0.5的比例混合并在150~250℃的温度下反应0.5~12h制备而成。所述有机钛化合物为钛醇盐,选自钛酸四丁酯、钛酸四异丙酯、钛酸四(2

‑

乙基己酯)、钛酸四异辛酯、正钛酸四辛酯中的至少一种;所述有机铝化合物选自乙酰丙酮铝、乙二醇铝、乙醇铝、异丙醇铝、叔丁醇铝中的至少一种,所述有机磷化合物为亚磷酸酯,选自亚磷酸三苯酯、亚磷酸三(壬基苯基)酯、三(2,4

‑

二叔丁基苯基)亚磷酸酯、双(2,4

‑

二叔丁基苯基)季戊四醇二亚磷酸酯、季戊四醇二亚磷酸双十八酯、和双(2,4,6

‑

三叔丁基苯基)季戊四醇二亚磷酸酯中的至少一种。

42.钛醇盐、有机铝化合物和亚磷酸酯类化合物按照钛元素、铝元素和磷元素摩尔比为1:0.1~1:0.05~0.5的比例混合,在150~250℃的温度条件下反应0.5~12h,可实现亚磷酸酯类化合物对催化剂离子钛离子和铝离子的充分配位络合,从而制得具有良好耐水解

性能钛元素、铝元素和磷元素三元复合的催化剂。此外高位阻亚磷酸酯兼具分解氢过氧自由基和终止自由基链双重功能,可显著提高共聚酯分子链,尤其是脂肪族聚酯链段的热稳定性,避免其热降解副反应的发生。

43.作为本发明的一种实施方式,经步骤s3制得的脂肪族

‑

芳香族共聚酯预聚物的特性粘度为0.2~0.5dl/g;经步骤s4制得的脂肪族

‑

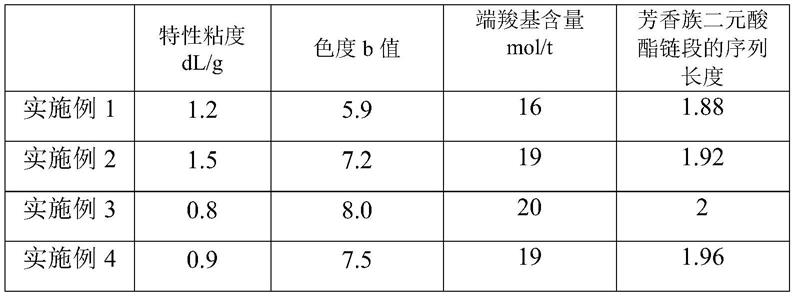

芳香族共聚酯终聚物的特性粘度为0.6~0.8dl/g。

44.本发明的第三目的提出了一种生物可降解共聚酯,由上述生物可降解共聚酯的制备系统和制备方法制备得到;

45.所述生物可降解共聚酯的特性粘度为0.8~1.5dl/g、色度b值不高于8、端羧基含量不高于20mol/t。

46.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

47.本发明提供的生物可降解共聚酯的制备系统,通过在现有的酯化系统和缩聚系统之间添加鼓泡式反应器,实现了脂肪族

‑

芳香族共聚酯酯化物的高效深度酯化与熔融缩聚的同时发生,大幅缩短脂肪族

‑

芳香族二元酸浆料的酯化时间,制备出满足后续终缩聚反应要求的脂肪族

‑

芳香族共聚酯预聚物。

48.本发明提供的生物可降解共聚酯的制备系统,可以实现脂肪族二元酸与芳香族二元酸的顺序酯化,有效解决了脂肪族二元酸和芳香族二元酸酯化反应温度梯度较大的问题,避免脂肪族二元酸在酯化过程中不耐热而引起脱羧副反应的发生,有效控制芳香族二元酸酯链段的序列长度不高于2,使连续生产的脂肪族

‑

芳香族共聚酯具有良好的生物可降解性能,以及具有低端羧基含量和色相佳的特点。

49.本发明提供的生物可降解共聚酯的制备方法,采用钛元素、铝元素和磷元素三元复合的催化剂作为生物可降解共聚酯合成用催化剂。该催化剂对酯化反应和缩聚反应均具有高效催化活性,而且制备的生物可降解共聚酯特性粘度高、色相好、端羧基含量低,适用于生产高品质薄膜产品,而且采用其加工的制品具有较长的货架稳定期。

50.本发明提供的生物可降解共聚酯制备方法,易于工业化实施,可实现生物可降解共聚酯的大规模工业化连续生产。

51.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

52.附图作为本发明的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

53.图1为本发明生物可降解共聚酯制备系统中鼓泡反应器的结构示意图;

54.图2为本发明生物可降解共聚酯制备系统中酯化反应釜的结构示意图;

55.图3为本发明生物可降解共聚酯制备方法的一种工艺流程图;

56.图4为本发明生物可降解共聚酯制备系统的一种工艺流程图。

57.图中:10、鼓泡式反应器;11、预热器;111、物料进口;12、反应器本体、121、物料出口;122、塔板;123、升液管;124、挡板;125、泡罩;13、气液分离器;131、蒸汽出口;132、气体

整流板;20、酯化反应釜;201、反应釜物料进口;202、反应釜物料出口;203、酯化蒸汽出口;21、隔板;22、开度调节阀;23、导流孔;24、搅拌器;25、导流筒;26、加热盘管。

58.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

59.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

60.实验例:

61.一种生物可降解共聚酯的制备系统,包括:依次连接的酯化反应釜20、鼓泡式反应器10、终缩聚反应釜以及液相增粘反应釜。

62.酯化反应釜20内设有由隔板21分隔成独立的两个腔室,酯化反应釜20的反应釜物料进口201设置在第一腔室的底部,反应釜物料出口202设置在第二腔室的底部,酯化蒸汽出口203设置在第二腔室的顶部;各腔室内部均设置有轴流型搅拌器、导流筒25和加热盘管26,隔板21上设有由开度调节阀22控制的供物料和蒸汽流动的导流孔23。

63.鼓泡式反应器10包括沿物料流动方向依次设置的预热器11、反应器本体12和气液分离器13,预热器11的底部设有物料进口111,反应器本体12的顶部设有物料出口121,气液分离器13的顶部设有蒸汽出口131;反应器本体12内沿物料流动方向间隔设置有多层塔板122,各层塔板122上设置有多个升液管123,各升液管123底部均设置有挡板124,所述挡板124与升液管123底部之间具有间隙。

64.物料依次通过酯化反应釜的第一腔室和第二腔室进行顺序酯化,然后经鼓泡式反应器进行深度酯化和预缩聚反应后再依次送入终缩聚反应釜和液相增粘反应釜,最终制备得到生物可降解共聚酯。

65.实施例1

66.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

67.s1,将丁二酸、对苯二甲酸、丁二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.5:0.2的三元复合物为催化剂调制成的醇酸摩尔比为1.3:1的丁二酸

‑

对苯二甲酸浆料。其中对苯二甲酸与丁二酸的摩尔比为50:50;该催化剂是由钛酸四丁酯、乙二醇铝、双(2,4

‑

二叔丁基苯基)季戊四醇二亚磷酸酯按照钛元素、铝元素和磷元素的摩尔比为1:0.5:0.2的比例混合后在200℃反应5h制备而成。

68.s2,将丁二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为50mgkoh/g的丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物。其中第一腔体室的反应温度为180℃、反应压力为100kpa,第二腔体室的反应温度为235℃、反应压力为50kpa。

69.s3,对丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物与鼓泡用丁二醇按照质量比100:10的比例一起输送至鼓泡式反应器,制得特性粘度为0.40dl/g的丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有20层塔板,鼓泡式反应器的反应温度为260℃、反应压力为10kpa。

70.s4,将丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物输送至后续缩聚系统依次终缩聚

反应和液相增粘反应,其中终缩聚反应温度为255℃、反应压力为150pa,所制得丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯终聚物的特性粘度为0.75dl/g;液相增粘反应温度为260℃、反应压力为80pa,所制得特性粘度为1.2dl/g的高粘丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯。

71.实施例2

72.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

73.s1,将己二酸、对苯二甲酸、丁二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.3:0.1的三元复合物为催化剂调制成的醇酸摩尔比为1.4:1的己二酸

‑

对苯二甲酸浆料。其中对苯二甲酸与己二酸的摩尔比为50:50;该催化剂是由钛酸四丁酯、乙醇铝、三(2,4

‑

二叔丁基苯基)亚磷酸酯按照钛元素、铝元素和磷元素的摩尔比为1:0.3:0.1的比例混合后在180℃反应3h制备而成。

74.s2,将己二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为30mgkoh/g的己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物。其中第一腔体室的反应温度为220℃、反应压力为50kpa,第二腔体室的反应温度为260℃、反应压力为30kpa。

75.s3,将己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物和鼓泡用丁二醇按照质量比100:5的比例输送至鼓泡式反应器,制得特性粘度为0.45dl/g的己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有20层塔板,鼓泡式反应器的反应温度为270℃、反应压力为6kpa。

76.s4,将己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为260℃、反应压力为100pa、所制得己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯终聚物的特性粘度为0.80dl/g;液相增粘反应温度为260℃、反应压力为50pa,制得特性粘度为1.5dl/g的高粘己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯。

77.实施例3

78.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

79.s1,将丁二酸、萘二甲酸、乙二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.1:0.05的三元复合物为催化剂调制成的醇酸摩尔比为1.1:1的丁二酸

‑

萘二甲酸浆料,其中萘二甲酸与丁二酸的摩尔比为67:33;该催化剂是由钛酸四异丙酯、乙酰丙酮铝、亚磷酸三苯酯按照钛元素、铝元素和磷元素的摩尔比为1:0.1:0.05的比例混合后在210℃反应3h制备而成。

80.s2,将丁二酸

‑

萘二甲酸浆料输送至酯化反应釜,制得酸值为60mgkoh/g的丁二酸

‑

萘二甲酸

‑

乙二醇共聚酯酯化物。其中第一腔体室的反应温度为200℃、反应压力为130kpa,第二腔体室的反应温度为250℃、反应压力为100kpa。

81.s3,将丁二酸

‑

萘二甲酸

‑

乙二醇共聚酯酯化物和鼓泡用乙二醇按照质量比100:20的比例输送至鼓泡式反应器,制得特性粘度为0.20dl/g的丁二酸

‑

萘二甲酸

‑

乙二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有8层塔板,鼓泡式反应器的反应温度为250℃、反应压力为5kpa。

82.s4,将丁二酸

‑

萘二甲酸

‑

乙二醇共聚酯预聚物共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为260℃、反应压力为200pa,所制得丁二酸

‑

萘二甲酸

‑

乙二醇共聚酯终聚物的特性粘度为0.60dl/g;液相增粘反应温度为260℃、反应压力为100pa,制得特性粘度为0.80dl/g的高粘丁二酸

‑

萘二甲酸

‑

乙二醇共聚酯。

83.实施例4

84.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

85.s1,将己二酸、对苯二甲酸、乙二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.2:0.05的三元复合物为催化剂调制成的醇酸摩尔比为1.5:1的己二酸

‑

对苯二甲酸浆料,其中对苯二甲酸与己二酸的摩尔比为60:40;该催化剂是由钛酸四异丙酯、异丙醇铝、亚磷酸三(壬基苯基)酯按照钛元素、铝元素和磷元素的摩尔比为1:0.2:0.05的比例混合后在150℃反应12h制备而成。

86.s2,将己二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为40mgkoh/g的己二酸

‑

对苯二甲酸

‑

乙二醇共聚酯酯化物。其中第一腔体室的反应温度为200℃、反应压力为130kpa,第二腔体室的反应温度为260℃、反应压力为100kpa。

87.s3,将己二酸

‑

对苯二甲酸

‑

乙二醇共聚酯酯化物和鼓泡用乙二醇以质量比100:8输送至鼓泡式反应器,制得特性粘度为0.35dl/g的己二酸

‑

对苯二甲酸

‑

乙二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有15层塔板,鼓泡式反应器反应温度为260℃、反应压力为3kpa。

88.s4,将己二酸

‑

对苯二甲酸

‑

乙二醇共聚酯预聚物共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为270℃、反应压力为200pa,所制得己二酸

‑

对苯二甲酸

‑

乙二醇共聚酯终聚物的特性粘度为0.65dl/g;液相增粘反应温度为270℃、反应压力为100pa,制得特性粘度为0.90dl/g的高粘己二酸

‑

对苯二甲酸

‑

乙二醇共聚酯。

89.实施例5

90.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

91.s1,将己二酸、对苯二甲酸、丙二醇和由钛元素、铝元素和磷元素的摩尔比为1:1:0.5的三元复合物为催化剂调制成的醇酸摩尔比为1.4:1的己二酸

‑

对苯二甲酸浆料,其中对苯二甲酸与己二酸的摩尔比为50:50;该催化剂是由钛酸四异丙酯、叔丁醇铝、亚磷酸三苯酯按照钛元素、铝元素和磷元素的摩尔比为1:1:0.5的比例混合后在180℃反应8h制备而成。

92.s2,将己二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为40mgkoh/g的己二酸

‑

对苯二甲酸

‑

丙二醇共聚酯酯化物。其中第一腔体室的反应温度为200℃、反应压力为80kpa,第二腔体室的反应温度为240℃、反应压力为60kpa。

93.s3,将己二酸

‑

对苯二甲酸

‑

丙二醇共聚酯酯化物和鼓泡用丙二醇以质量比100:12的比例一起输送至鼓泡式反应器,制得特性粘度为0.50dl/g的己二酸

‑

对苯二甲酸

‑

丙二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有30层塔板;鼓泡式反应器反应温度为260℃、反应压力为3kpa。

94.s4,将己二酸

‑

对苯二甲酸

‑

丙二醇共聚酯预聚物共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为270℃、反应压力为150pa,所制得己二酸

‑

对苯二甲酸

‑

丙二醇共聚酯终聚物的特性粘度为0.80dl/g;液相增粘反应温度为270℃、反应压力为50pa,制得特性粘度为1.5dl/g的高粘己二酸

‑

对苯二甲酸

‑

丙二醇共聚酯。

95.实施例6

96.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

97.s1,将癸二酸、对苯二甲酸、间苯二甲酸和乙二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.5:0.1的三元复合物为催化剂调制成的醇酸摩尔比为1.8:1的癸二酸

‑

对苯二甲酸

‑

间苯二甲酸浆料,其中对苯二甲酸和间苯二甲酸的总摩尔数与癸二酸的摩尔数的比值为40:60,对苯二甲酸与间苯二甲酸的摩尔比为90:10,该催化剂是由钛酸四(2

‑

乙基己酯)、乙二醇铝、双(2,4,6

‑

三叔丁基苯基)季戊四醇二亚磷酸酯按照钛元素、铝元素和磷元素的摩尔比为1:0.1:0.05的比例混合后在220℃反应0.5h制备而成。

98.s2,将癸二酸

‑

对苯二甲酸

‑

间苯二甲酸浆料输送至酯化反应釜,制得酸值为50mgkoh/g的癸二酸

‑

对苯二甲酸

‑

间苯二甲酸

‑

乙二醇共聚酯酯化物。其中第一腔体室的反应温度为180℃、反应压力为100kpa,第二腔体室的反应温度为250℃、反应压力为100kpa。

99.s3,将癸二酸

‑

对苯二甲酸

‑

间苯二甲酸

‑

乙二醇共聚酯酯化物和鼓泡用乙二醇以质量比100:6的比例一起输送至鼓泡式反应器,制得特性粘度为0.30dl/g的癸二酸

‑

对苯二甲酸

‑

间苯二甲酸

‑

乙二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有15层塔板;鼓泡式反应器反应温度为260℃、反应压力为6kpa。

100.s4,将癸二酸

‑

对苯二甲酸

‑

间苯二甲酸

‑

乙二醇共聚酯预聚物共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为270℃、反应压力为150pa,所制得癸二酸

‑

对苯二甲酸

‑

间苯二甲酸

‑

乙二醇共聚酯终聚物的特性粘度为0.80dl/g;液相增粘反应温度为270℃、反应压力为80pa,制得特性粘度为1.0dl/g的高粘癸二酸

‑

对苯二甲酸

‑

间苯二甲酸

‑

乙二醇共聚酯。

101.实施例7

102.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

103.s1,将丁二酸、对苯二甲酸、乙二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.8:0.2的三元复合物为催化剂调制成的醇酸摩尔比为2.0:1的丁二酸

‑

对苯二甲酸浆料,其中对苯二甲酸与丁二酸的摩尔比为50:50;该催化剂是由钛酸四异辛酯、乙二醇铝、季戊四醇二亚磷酸双十八酯按照钛元素、铝元素和磷元素的摩尔比为1:0.8:0.2的比例混合后在200℃反应5h制备而成。

104.s2,将丁二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为60mgkoh/g的丁二酸

‑

对苯二甲酸

‑

乙二醇共聚酯酯化物。其中第一腔体室的反应温度为150℃、反应压力为100kpa,第二腔体室的反应温度为250℃、反应压力为100kpa。

105.s3,将丁二酸

‑

对苯二甲酸

‑

乙二醇共聚酯酯化物与鼓泡乙二醇以质量比100:5的比例输送至鼓泡式反应器,制得特性粘度为0.50dl/g的丁二酸

‑

对苯二甲酸

‑

乙二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有30层塔板;鼓泡式反应器反应温度为260℃、反应压力为3kpa。

106.s4,将丁二酸

‑

对苯二甲酸

‑

乙二醇共聚酯预聚物共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为260℃、反应压力为150pa,所制得丁二酸

‑

对苯二甲酸

‑

乙二醇共聚酯终聚物的特性粘度为0.75dl/g;液相增粘反应温度为260℃、反应压力为50pa,制得特性粘度为1.2dl/g的高粘丁二酸

‑

对苯二甲酸

‑

乙二醇共聚酯。

107.实施例8

108.本实施例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

109.s1,将己二酸、对苯二甲酸、丁二醇和由钛元素、铝元素和磷元素的摩尔比为1:1:0.3的三元复合物为催化剂调制成的醇酸摩尔比为1.3:1的己二酸

‑

对苯二甲酸浆料,其中对苯二甲酸与丁二酸的摩尔比为33:67;该催化剂是由正钛酸四辛酯、乙酰丙酮铝、双(2,4

‑

二叔丁基苯基)季戊四醇二亚磷酸酯按照钛元素、铝元素和磷元素的摩尔比为1:1:0.3的比例混合后在250℃反应1h制备而成。

110.s2,将己二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为50mgkoh/g的己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物。其中第一腔体室的反应温度为220℃、反应压力为80kpa,第二腔体室的反应温度为220℃、反应压力为30kpa。

111.s3,将己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物与鼓泡用丁二醇以质量比100:20输送至鼓泡式反应器,制得特性粘度为0.25dl/g的己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有20层塔板;鼓泡式反应器反应温度为230℃、反应压力为20kpa。

112.s4,将己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物共聚酯预聚物输送至后续缩聚系统依次终缩聚反应和液相增粘反应,其中终缩聚反应温度为240℃、反应压力为100pa,所制得对己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯终聚物的特性粘度为0.60dl/g;液相增粘反应温度为250℃、反应压力为50pa,制得特性粘度为1.2dl/g的高粘己二酸

‑

对苯二甲酸

‑

丁二醇共聚酯。

113.对比例1

114.本对比例中,制备生物可降解共聚酯的方法步骤如下:

115.s1,将丁二酸、丁二醇和催化剂钛酸四丁酯调制成的醇酸摩尔比为1.3:1的丁二酸浆料。将丁二酸浆料输送至酯化反应釜,在反应温度180℃、反应压力100kpa、反应时间3h的条件下制得20mgkoh/g的丁二酸丁二醇酯酯化物。

116.s2,将对苯二甲酸、丁二醇和催化剂钛酸四丁酯调制成醇酸摩尔比为1.3:1的对苯二甲酸浆料。将对苯二甲酸浆料输送至酯化反应釜,在反应温度240℃、反应压力40kpa、反应时间3h的条件下制得15mgkoh/g的对苯二酸丁二醇酯酯化物。

117.s3,将对苯二酸丁二醇酯酯化物和丁二酸丁二醇酯酯化物按照对苯二甲酸与丁二酸的摩尔比为50:50的比例一起输送至缩聚系统,依次经预缩聚反应、终缩聚反应和液相增粘反应制得生物可降解对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。其中预缩聚反应温度为250℃、反应时间为1h、反应压力为10kpa,制备得到特性粘度0.4dl/g的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯预聚物;终缩聚反应温度为255℃、反应时间为3h、反应压力为150pa,制备得到特性粘度0.75dl/g的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯终聚物;液相增粘反应温度为260℃、反应时间为1h、反应压力为80pa,可制备得到特性粘度为1.2dl/g的高粘对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。

118.对比例2

119.本对比例中,制备生物可降解共聚酯的方法步骤如下:

120.s1,将对苯二甲酸、丁二酸、丁二醇和催化剂钛酸四丁酯调制成的醇酸摩尔比为1.3:1的对苯二甲酸

‑

丁二酸浆料,其中对苯二甲酸与丁二酸的摩尔比为50:50。将对苯二甲酸

‑

丁二酸浆料输送至第一酯化反应釜,在反应温度220℃、反应压力100kpa、反应时间4h的

条件下制得酸值为40mgkoh/g的对苯二甲酸

‑

丁二酸

‑

丁二醇酯酯化物。

121.s2,将来自第一酯化反应釜的对苯二甲酸

‑

丁二酸

‑

丁二醇酯酯化物输送至第二酯化反应釜,在反应温度240℃、反应压力100kpa、反应时间2h的条件下制得酸值为15mgkoh/g的对苯二甲酸

‑

丁二酸

‑

丁二醇酯酯化物。

122.s3,将来自第二酯化反应釜的对苯二甲酸

‑

丁二酸

‑

丁二醇酯酯化物输送至缩聚系统,依次经预缩聚反应、终缩聚反应和液相增粘反应制得生物可降解对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。其中预缩聚反应温度为250℃、反应时间为1h、反应压力为10kpa,制备得到特性粘度0.4dl/g的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯预聚物;终缩聚反应温度为255℃、反应时间为3h、反应压力为150pa,制备得到特性粘度0.75dl/g的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯终聚物;液相增粘反应温度为260℃、反应时间为1h、反应压力为80pa,可制备得到特性粘度为1.2dl/g的高粘对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。

123.对比例3

124.本对比例中,制备生物可降解共聚酯的方法步骤如下:

125.s1,将对苯二甲酸、丁二酸、丁二醇和由钛元素、铝元素和磷元素的摩尔比为1:0.5:0.2的三元复合物为催化剂调制成的醇酸摩尔比为1.3:1的丁二酸

‑

对苯二甲酸浆料。其中对苯二甲酸与丁二酸的摩尔比为50:50;该催化剂是由钛酸四丁酯、乙二醇铝、双(2,4

‑

二叔丁基苯基)季戊四醇二亚磷酸酯按照钛元素、铝元素和磷元素的摩尔比为1:0.5:0.2的比例混合后在200℃反应5h制备而成。

126.s2,将己二酸

‑

对苯二甲酸浆料输送至酯化反应釜,在反应温度240℃、反应压力40kpa、反应时间3h的条件下制得18mgkoh/g的对苯二酸丁二醇酯酯化物。

127.s3,将来自酯化反应釜的对苯二甲酸

‑

丁二酸

‑

丁二醇酯酯化物输送至缩聚系统,依次经预缩聚反应、终缩聚反应和液相增粘反应制得生物可降解对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。其中预缩聚反应温度为250℃、反应时间为1h、反应压力为10kpa,制备得到特性粘度0.2dl/g的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯预聚物;终缩聚反应温度为255℃、反应时间为3h、反应压力为150pa,制备得到特性粘度0.55dl/g的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯终聚物;液相增粘反应温度为260℃、反应时间为1h、反应压力为80pa,可制备得到特性粘度为1.1dl/g的高粘对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。

128.对比例4

129.本对比例中,应用实验例生物可降解共聚酯制备系统的制备方法步骤如下:

130.s1,将对苯二甲酸、丁二酸、丁二醇和催化剂钛酸四丁酯调制成的醇酸摩尔比为1.3:1的对苯二甲酸

‑

丁二酸浆料,其中对苯二甲酸与丁二酸的摩尔比为50:50。

131.s2,将丁二酸

‑

对苯二甲酸浆料输送至酯化反应釜,制得酸值为35mgkoh/g的丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物。其中第一腔体室的反应温度为180℃、反应压力为100kpa,第二腔体室的反应温度为235℃、反应压力为50kpa。

132.s3,对丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯酯化物与鼓泡用丁二醇按照质量比100:10的比例一起输送至鼓泡式反应器,制得特性粘度为0.38dl/g的丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物。其中鼓泡式反应器的反应器本体内设置有20层塔板,鼓泡式反应器的反应温度为260℃、反应压力为10kpa。

133.s4,将丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯预聚物输送至后续缩聚系统依次终缩聚

反应和液相增粘反应,其中终缩聚反应温度为255℃、反应压力为150pa,所制得丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯终聚物的特性粘度为0.68dl/g;液相增粘反应温度为260℃、反应压力为80pa,所制得特性粘度为1.2dl/g的高粘丁二酸

‑

对苯二甲酸

‑

丁二醇共聚酯。

134.实验例1

135.将如上实施例1~8以及对比例1~4所制备的生物可降解半芳香族聚酯(脂肪族

‑

芳香族共聚酯)的分子结构进行相关性能测试,测试的相关性能如下:

136.(1)特性粘度η(dl/g),测试方法:参照gb/t 14190

‑

2017;

137.(2)端羧基含量(mol/t),测试方法:参照gb/t 14190

‑

2017;

138.(3)芳香族二元酸酯链段的序列长度,测试方法:在bruker avanceⅲ600m核磁共振仪(1hnmr:600mhz)上测定,以氘代氯仿cdcl3为溶剂,以四甲基硅烷tms为内标;

139.以上各性能的测试结果见表1。

140.表1

[0141][0142][0143]

从表1中可以看到,实施例1~8所制备的生物可降解共聚酯的端羧基含量均不高于20mol/t、色度b值均不高于8、芳香族二元酸酯链段的序列长度均不高于2,表明采用本发明的连续制备方法所制备的脂肪族

‑

芳香族共聚酯具有良好的生物可降解性能,而且端羧基含量低、色相佳。

[0144]

实施例1、对比例1和对比例2所连续制备的生物可降解共聚酯均为丁二酸与对苯二甲酸摩尔比为50:50的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。从表1中可以看到,对比例1和对比例2所制备的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的大分子链中芳香族二元酸酯链段的

序列长度均大于2,而实施例1所制备的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的大分子链中芳香族二元酸酯链段的序列长度为1.86。这说明采用本发明的连续制备方法,可有效控制共聚酯中芳香族二元酸酯链段不超过2,以保证共聚酯的微生物可降解性能。从表1中可以看到,对比例1所制备对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的色度b值为9.3、端羧基含量为29mol/t,对比例2所制备对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的色度b值为11.6、端羧基含量为38mol/t,实施例1所制备对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的色度b值为5.9、端羧基含量为16mol/t。这说明采用本发明提供的连续制备方法以及钛元素、铝元素和磷元素三元复合的催化剂,可有效抑制连续聚合过程中丁二酸以及共聚酯的热降解,并封闭共聚酯的部分端羧基,制得色相良好、端羧基含量低的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯,有利于提高对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的耐湿热老化性能,延长其制品的货架期。

[0145]

实施例1、对比例3和对比例4所连续制备的生物可降解共聚酯均为丁二酸与对苯二甲酸摩尔比为50:50的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯。不同的是,对比例3仅采用本发明的由钛元素、铝元素和磷元素的三元复合物为催化剂而未采用本发明具有酯化反应釜和鼓泡反应器的制备系统;对比例4仅采用本发明具有酯化反应釜和鼓泡反应器的制备系统,而未采用本发明的由钛元素、铝元素和磷元素的三元复合物为催化剂。从表1中可以看到,对比例3和对比例4所制备的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的大分子链中芳香族二元酸酯链段的序列长度均大于2,而实施例1所制备的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的大分子链中芳香族二元酸酯链段的序列长度为1.86;并且对比例3所制备对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的色度b值为10.8、端羧基含量为35mol/t,对比例4所制备对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的色度b值为11.2、端羧基含量为27mol/t,而实施例1所制备对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的色度b值为5.9、端羧基含量为16mol/t。这说明既采用本发明的催化剂又采用本发明具有酯化反应釜和鼓泡反应器的制备系统制备的脂肪族

‑

芳香族共聚酯,可有效控制共聚酯中芳香族二元酸酯链段不超过2,以保证共聚酯的微生物可降解性能,并且还能有效抑制连续聚合过程中丁二酸以及共聚酯的热降解,并封闭共聚酯的部分端羧基,制得色相良好、端羧基含量低的对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯,有利于提高对苯二甲酸

‑

丁二酸

‑

丁二醇共聚酯的耐湿热老化性能,延长其制品的货架期。

[0146]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1