无泡酸性清洗剂及其制备方法与应用与流程

1.本发明涉及玻璃清洗领域,特别是涉及一种无泡酸性清洗剂及其制备方法与应用。

背景技术:

2.在玻璃元件的生产过程中,为了使玻璃表面的粗糙度降低,需要对玻璃的表面进行抛光处理。在抛光过程中通常会利用抛光粉对玻璃的表面进行抛光加工,在抛光之后会有一部分抛光粉残留在玻璃表面。一方面,残留在玻璃元件表面的抛光粉微粒会对玻璃元件表面产生腐蚀,例如,精密抛光后的光学玻璃元件上残留的抛光粉微粒是影响元件抗激光辐照损伤能力的关键因素之一;另一方面,当将玻璃元件组装到电子产品上之后,玻璃元件表面残留的抛光粉会严重影响电子产品的稳定性和可靠性,甚至导致电子产品失效。

3.因此,提供一种能快速有效清洗掉抛光粉的清洗剂具有重要意义。

技术实现要素:

4.基于此,本发明提供了一种能提高对抛光粉的清效率、对玻璃损伤小的无泡酸性清洗剂及其制备方法与应用,该无泡酸性清洗剂不需要添加表面活性剂,就能快速有效清洗掉抛光粉。

5.本发明的技术方案如下。

6.本发明一方面提供了一种无泡酸性清洗剂,以质量百分数计,所述无泡酸性清洗剂的原料包括:5%~20%有机酸、3%~10%无机酸、5%~20%活性成分、1%~5%ph缓冲剂、1%~5%分散剂、5%~20%螯合剂和余量水;

7.其中,所述活性成分选自过硼酸盐和二氧化硅中的至少一种。

8.在其中一些实施例中,所述活性成分的质量百分数为5%~10%。

9.在其中一些实施例中,以质量百分数计,所述无泡酸性清洗剂的原料包括:10%~15%有机酸、3%~5%无机酸、5%~10%活性成分、3%~5%ph缓冲剂、1%~3%分散剂、5%~15%螯合剂和余量水。

10.在其中一些实施例中,所述活性成分选自过硼酸钠和二氧化硅中的至少一种。

11.在其中一些实施例中,所述有机酸为选自柠檬酸、草酸、羟基乙叉二膦酸和2,4

‑

二甲基苯磺酸中的一种或几种,和/或,所述无机酸选自硫酸、磷酸、硝酸和硼酸中的一种或几种。

12.在其中一些实施例中,所述ph缓冲剂选自柠檬酸钠、葡萄糖酸钠和甘氨酸中的一种或几种;和/或,所述螯合剂选自柠檬酸钠、乙二胺四乙酸、葡萄糖酸钠和氨三乙酸中的一种或几种。

13.在其中一些实施例中,所述分散剂选自焦磷酸钠、硅酸钠和聚合物钠盐中的一种或几种。

14.在其中一些实施例中,所述有机酸选自羟基乙叉二膦酸,所述无机酸选自硫酸,所

述ph缓冲剂选自甘氨酸,所述活性物质选自二氧化硅。

15.本发明的另一方方面提供上述的无泡酸性清洗剂的制备方法,包括如下步骤:

16.按照所述无泡酸性清洗剂的原料配比,将所述水、所述有机酸、所述无机酸、所述活性成份、所述ph缓冲剂、所述螯合剂和所述分散剂混合,得到所述无泡酸性清洗剂。

17.本发明还提供上述无泡酸性清洗剂在清洗玻璃中的应用。

18.有益效果

19.本发明的无泡酸性清洗剂中,采用特定配比的有机酸、无机酸和ph缓冲剂配合,以提供特定的酸性清洗环境,在此酸性环境中,抛光粉容易被润湿;同时通过添加特定配比的活性成分,活性成分选自过硼酸盐和二氧化硅中的至少一种,在玻璃的清洗过程,在水溶液的流动作用下或在超声震动下,活性成分自身或发生反应生成的物质会对玻璃表面残留的抛光粉产生剥离作用,并配合特定配比的螯合剂及分散剂的分散作用,通过各特定配比的组分协调配合,不需要添加表面活性剂,就能非常迅速处理掉玻璃表面的抛光粉,且不对玻璃产生损伤,清洗过程中不会起泡。

具体实施方式

20.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.传统技术中一般采用以强碱为主的碱性清洗剂或以酸为主的酸性清洗剂;两者均是以酸或碱提供清洗剂所需的ph值体系,并通过其他助剂的配合以达到清洗抛光粉的目的。然而,本领域技术人员在长时间的研究过程中发现,传统的碱性清洗剂因碱性太强会导致玻璃被腐蚀,从而出现划伤、发蓝等不良现象;而传统的酸性清洗剂通过在酸性体系中添加表面活性剂及分散剂等助剂,以使玻璃表面的抛光粉被清洗,但存在抛光粉除去效率低的问题;且传统技术中的酸性清洗剂或碱性清洗剂均添加有表面活性剂成分,以增加对抛光粉的润湿作用,在没有添加消泡剂的情况下,存在一定的泡沫。而在清洗过程中,泡沫多会降低产品的效果,影响清洁度;同时过多的泡沫会影响清洗物件表面的可见度,不利于观察清洗程度。在进行工业化清洗时,过多的泡沫会溢出清洗系统,导致造成环境污染,还会造成清洗设备损坏。

23.而传统技术中,常采用添加消泡剂的方式消除清洗剂中表面活性剂带来的负面影响,而额外添加消泡剂又会导致清洗成本大大增加。

24.另一方面,部分非离子表面活性剂存在浊点,例如传统清洗剂中常用的表面活性剂聚乙二醇就存在浊点。即将表面活性剂的水溶液加热,在某一温度下,溶液由透明转变成浑浊,该温度即为浊点。故添加有这类表面活性剂的清洗液也会存在浊点,到该浊点温度,清洗液会变混,表面活性剂会析出,有的甚至冷却后清洗液还会分层,反而会降低清洗剂的清洗效率。当清洗剂中添加有这类表面活性剂时,表面活性剂的存在还会限制清洗剂的使

用温度,导致清洗工艺调试的范围大大缩小。

25.针对传统技术中存在的上述问题,本发明的技术人员基于自身在清洗剂领域的多年的工作经理及研发经验,打破传统技术中“采用表面活性剂以润湿抛光粉从而促进其从玻璃表面脱除”的技术禁锢,采用特定的活性成分制备无泡酸清洗剂,并进一步通过大量的实验,得到本发明的技术方案。

26.本发明一实施方式提供了一种无泡酸性清洗剂,以质量百分数计,该无泡酸性清洗剂的原料包括:5%~20%有机酸、3%~10%无机酸、5%~20%活性成分、1%~5%ph缓冲剂、1%~5%分散剂、5%~20%螯合剂和余量水;其中,活性成分选自过硼酸盐和二氧化硅中的至少一种。

27.上述无泡酸性清洗剂中,采用特定配比的有机酸、无机酸和ph缓冲剂配合,以提供特定的酸性清洗环境,在此酸性环境中,抛光粉容易被润湿;同时通过添加特定配比的活性成分,活性成分选自过硼酸盐和二氧化硅中的至少一种,在玻璃的清洗过程,在水溶液的流动作用下或在超声震动下,活性成分自身或其发生反应生成的物质会对玻璃表面残留的抛光粉产生剥离作用,并配合特定配比的螯合剂及分散剂的分散作用,通过各特定配比的组分协调配合,不需要添加表面活性剂,就能非常迅速处理掉玻璃表面的抛光粉,且不对玻璃产生损伤,清洗过程中不会起泡。

28.在其中一些实施例中,上述有机酸的质量百分数为10%~15%。

29.有机酸的配比太高会对分散剂及其他助剂的性能产生不良影响,而配比太低时,会在清洗过程中被快速消耗,从而降低对抛光粉的清洗效率。

30.有机酸包括羧基(

‑

cooh)、磺酸(

‑

so3h)、亚磺酸和有机磷酸等,包括但不限于:乙酸、丙酸、丁酸给、丁二酸、苯甲酸、草酸、酒石酸、柠檬酸、羟基乙叉二膦酸和2,4

‑

二甲基苯磺酸。

31.在其中一些实施例中,上述有机酸选自柠檬酸、草酸、羟基乙叉二膦酸和2,4

‑

二甲基苯磺酸中的一种或几种。

32.优选地,上述有机酸选自柠檬酸和羟基乙叉二膦酸中的至少一种。

33.在其中一些实施例中,上述无机酸的质量百分数为3%~5%。

34.无机酸用于补充无泡酸性清洗剂体系中的氢离子浓度,从而使酸性清洗能保持特定的酸性环境,以促进抛光粉在清洗剂中的润湿程度。

35.在其中一些实施例中,上述无机酸选自硫酸、磷酸、硝酸和硼酸中的一种或几种。

36.优选地,上述无机酸选自硫酸和磷酸中的至少一种。

37.在其中一些实施例中,上述ph缓冲剂的质量百分数为3%~5%。

38.ph缓冲剂可以补充调节无泡酸性清洗剂体系中的氢离子浓度,从而使清洗剂在使用过程中能保持特定的酸性环境,在清洗玻璃上的抛光粉时。

39.在其中一些实施例中,上述ph缓冲剂选自柠檬酸钠、葡萄糖酸钠和甘氨酸中的一种或几种。进一步地,ph缓冲剂选自甘氨酸。

40.在其中一些实施例中,上述活性成分的质量百分数为5%~10%。

41.本发明的无泡酸性清洗剂中,采用特定配比的有机酸、无机酸和ph缓冲剂配合,以提供特定的酸性清洗环境,在此酸性环境中,抛光粉容易被润湿;同时通过添加特定配比的活性成分,在玻璃的清洗过程,在水溶液的流动作用下或在超声震动下,活性成分自身或其

发生反应生成的物质会对玻璃表面残留的抛光粉产生剥离作用,不需要添加表面活性剂,就能非常迅速处理掉玻璃表面的抛光粉,且不对玻璃产生损伤;活性成分的配比太低,抛光粉的清洗效率将降低。当活性成分的质量百分数为5%~10%时,能进一步提高对抛光粉的清洗效率,且不对玻璃产生损伤。

42.在其中一些实施例中,上述活性成分选自过硼酸金属盐和二氧化硅中的至少一种。

43.在其中一些实施例中,上述活性成分选自过硼酸的碱金属盐;进一步地,过硼酸的碱金属盐中的金属选自钠或钾。

44.具体地,上述活性成分选自过硼酸钠和二氧化硅中的至少一种。

45.在其中一些实施例中,上述螯合剂的质量百分数为5%~15%。

46.在其中一些实施例中,上述螯合剂选自柠檬酸钠、乙二胺四乙酸(简称edta)、葡萄糖酸钠和氨三乙酸中的一种或几种。

47.优选地,上述螯合剂选自乙二胺四乙酸(edta)、葡萄糖酸钠和氨三乙酸中的一种或几种。

48.在其中一些实施例中,上述分散剂的质量百分数为1%~3%。

49.在其中一些实施例中,上述分散剂选自焦磷酸钠、硅酸钠和聚合物钠盐中的一种或几种。

50.优选的,上述分散剂选自聚合物钠盐。具体地,聚合物钠盐分散剂包括均聚物钠盐,如丙烯酸均聚物钠盐,例如市售型号阿克苏445n,又称acusol 445n陶氏;还包括共聚物钠盐,例如市售型号巴斯夫的sokalanpa25cl

‑

fr,简称巴斯夫p25。

51.螯合剂及分散剂具有分散作用,可以进一步促进抛光粉在无泡酸性清洗剂分散,从而能非常迅速处理掉玻璃表面抛光粉,且不对玻璃产生损伤。

52.优选地,以质量百分数计,上述无泡酸性清洗剂的原料包括:10%~15%有机酸、3%~5%无机酸、5%~10%活性成分、3%~5%ph缓冲剂、1%~3%分散剂、5%~15%螯合剂和余量水。

53.进一步优选地,上述有机酸选自柠檬酸,上述无机酸选自硫酸,上述ph缓冲剂选自柠檬酸钠,上述活性物质选自二氧化硅。

54.进一步地,上述无泡酸性清洗剂的制备方法包括如下步骤s10~s20。

55.步骤s10、按照上述无泡酸性清洗剂的原料配比,将水、有机酸、无机酸、活性成份、ph缓冲剂、螯合剂和分散剂混合,得到无泡酸性清洗剂。

56.具体的,步骤s10中,往水中依次添加有机酸、无机酸、活性成分、ph缓冲剂、螯合剂和分散剂,搅拌混合,稀释10~15倍待用。

57.本发明一实施方式还提供上述无泡酸性清洗剂在清洗玻璃中的应用。

58.在其中一些实施例中,上述玻璃为经抛光处理的玻璃,其表面残留有稀土抛光粉。

59.稀土抛光粉为稀土基抛光粉,包括但不限于镧、铈、镨或钕的氧化物,如氧化铈ceo2、氧化镧la2o3;常用的稀土抛光粉为铈基抛光粉,具体的,抛光粉为氧化铈。

60.上述无泡酸性清洗剂中,采用特定配比的有机酸、无机酸和ph缓冲剂配合,以提供特定的酸性清洗环境,在此酸性环境中,抛光粉容易被润湿;同时通过添加特定配比的活性成分,在玻璃的清洗过程,在水溶液的流动作用下或在超声震动下,活性成分自身或其发生

反应生成的物质会对玻璃表面残留的抛光粉产生剥离作用,不需要添加表面活性剂,就能非常迅速处理掉玻璃表面的抛光粉,且不对玻璃产生损伤;活性成分的配比太低,抛光粉的清洗效率将降低。当活性成分的质量百分数为5%~10%时,能进一步提高对抛光粉的清洗效率。

61.下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

62.具体实施例

63.实施例1

64.具体步骤如下:

65.1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

66.2)提供包括下述质量百分数组分的无泡酸性清洗剂:

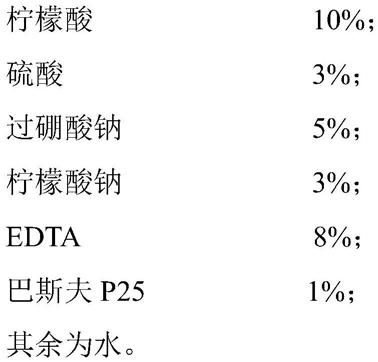

[0067][0068]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0069]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0070]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0071]

实施例2

[0072]

具体步骤如下:

[0073]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0074]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0075][0076]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0077]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0078]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0079]

实施例3

[0080]

具体步骤如下:

[0081]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0082]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0083][0084][0085]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0086]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0087]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0088]

实施例4

[0089]

具体步骤如下:

[0090]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0091]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0092][0093]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0094]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0095]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0096]

实施例5

[0097]

具体步骤如下:

[0098]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0099]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0100][0101]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0102]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0103]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0104]

实施例6

[0105]

实施例7与实施例2基本相同,不同之处在于,实施例7步骤2)提供包括下述质量百

分数的组分的无泡酸性清洗剂:

[0106][0107][0108]

实施例7

[0109]

具体步骤如下:

[0110]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0111]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0112][0113]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0114]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0115]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0116]

对比例1

[0117]

具体步骤如下:

[0118]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0119]

2)提供申请号为:201811275473.7、名称为“一种用于玻璃清洗的清洗剂及其制备方法和应用”的中实施例1的酸性清洗剂,即:磷酸8wt%,陶氏acumer1000 5wt%,烷基二苯醚二磺酸钠2wt%,丙三醇5wt%,余量为水。

[0120]

3)将步骤2)提供的酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干,得到清洗后的玻璃。

[0121]

4)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0122]

5)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0123]

对比例2

[0124]

具体步骤如下:

[0125]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0126]

2)提供申请号为:201510145756.x、申请名称为“一种光学玻璃清洗剂及其制备方法”的专利技术中的清洗剂,即:氢氧化钠6wt%,氢氧化钾25w%,edta

‑

4na0.45w%,乳化剂(fmes)5.2w%,分散剂(平平加

‑

10)5.8w%,光滑剂(质量比为3:1的聚乙二醇和十二烷基苯磺酸钠)0.2w%,余量为水。

[0127]

3)将步骤2)提供的酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0128]

3)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0129]

4)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0130]

对比例3

[0131]

具体步骤如下:

[0132]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0133]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0134][0135]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0136]

3)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0137]

4)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0138]

对比例4

[0139]

具体步骤如下:

[0140]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0141]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0142][0143]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0144]

3)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0145]

4)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0146]

对比例5

[0147]

具体步骤如下:

[0148]

1)提供抛光后的玻璃,所用抛光粉为:氧化铈。

[0149]

2)提供包括下述质量百分数的组分的无泡酸性清洗剂:

[0150][0151]

3)将步骤2)提供的无泡酸性清洗剂用水稀释10倍,然后将抛光后的玻璃置于稀释后的无泡酸性清洗剂中,超声波清洗130s,并观察清洗过程中是否有泡沫生成,清洗完成后漂洗、烘干后,得到清洗后的玻璃。

[0152]

3)检测步骤2)获得的清洗后的玻璃上是否残留抛光粉,是否有划伤。

[0153]

4)取同一批次的抛光后的玻璃,重复步骤2)~3),总共清洗检测500块抛光后的玻璃,记录经清洗后残留有抛光粉或具有划伤的玻璃的块数,具体检测结果如表1所示。

[0154]

对比例6

[0155]

对比例6与实施例2基本相同,不同之处仅在于对比例6中步骤2)提供包括下述质量百分数的组分的酸性清洗剂:

[0156][0157]

其他步骤与条件均与实施例2相同。

[0158]

对比例7

[0159]

对比例7与实施例2基本相同,不同之处仅在于对比例7中步骤2)提供包括下述质量百分数的组分的酸性清洗剂:

[0160][0161]

其他步骤与条件均与实施例2相同。

[0162]

对比例8

[0163]

对比例8与实施例2基本相同,不同之处仅在于:对比例8的步骤2)提供包括下述质量百分数的组分的酸性清洗剂:

[0164][0165]

其他步骤与条件均与实施例2相同。

[0166]

对比例9

[0167]

对比例9与实施例2基本相同,不同之处仅在于:对比例9的步骤2)提供包括下述质量百分数的组分的酸性清洗剂:

[0168][0169]

其他步骤与条件均与实施例2相同。

[0170]

清洗剂性能测试

[0171]

实施例1~7及对比例1~9中检测清洗后的玻璃上抛光粉的残留及划伤的具体检测步骤为:在封闭的空间内,以台灯作为检验工具,观察清洗后的玻璃片,肉眼可见划伤及脏污均为不良。检测结果如表1所示。

[0172]

表1

[0173][0174][0175]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0176]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1