[0001]

本实用新型涉及超高纯甲烷氯化物生产系统以及工艺方法技术领域,特别是涉及一种超高纯甲烷氯化物生产系统。

背景技术:[0002]

甲烷氯化物单套生产能力小,消耗高,副产物多,产品二氯甲烷与三氯甲烷比例基本1:1,调节范围小,纯度为普通级。粗一氯甲烷水分含量高,装置腐蚀严重。两步反应热、物料热量和物料冷量没有被综合利用。副产的四氯化碳主要是用于配套生产四氯乙烯,生产流程长,投资大,三废多。

技术实现要素:[0003]

为了克服上述现有技术的不足,本实用新型提供了一种全流程耦合节能,充分利用两步反应热、物料热量和物料冷量,降低能源消耗,有效节能减排;干法处理粗一氯甲烷,有效降低粗一氯甲烷含水量,同时减少三废产生量。甲醇干法氢氯化生产一氯甲烷单套能力提升3倍。一氯甲烷气相热氯化法生产甲烷氯化物单套能力提升1倍。改变产品比例单一状况,二氯甲烷和三氯甲烷比例可以无限调节,可不产二氯甲烷也可不产三氯甲烷,四氯化碳可以作为商品也可以转化为一氯甲烷,高度灵活,满足多方面要求;二氯甲烷、三氯甲烷、四氯化碳的产品纯度达到超高纯级,也可以生产普通纯和高级纯产品;全系统物料复合除水干燥,避免装置腐蚀,延长装置使用寿命。该工艺能满足高质量、低消耗、长周期、高负荷、多功能、绿色环保、一体化现代工程要求的超高纯甲烷氯化物生产系统以及工艺。

[0004]

本实用新型所采用的技术方案是:一种超高纯甲烷氯化物生产系统,包括:

[0005]

甲醇气相氢氯化干法生产一氯甲烷反应系统,将气相甲醇与氯化氢反应生成一氯甲烷,依次连接硫酸干燥系统和一氯甲烷精馏系统;

[0006]

四氯化碳转化反应系统,将气相甲醇和氯化氢、气相四氯化碳反应生成一氯甲烷,依次连接硫酸干燥系统和一氯甲烷精馏系统,进而获取一氯甲烷成品;

[0007]

硫酸干燥系统还连接压缩机一,压缩机一出气口和一氯甲烷精馏系统的顶部出气口连接,将两股气流混合成为粗一氯甲烷,粗一氯甲烷连接至一氯甲烷气相热氯化法生产甲烷氯化物反应系统,用于生成甲烷氯化物;

[0008]

一氯甲烷气相热氯化法生产甲烷氯化物反应系统,将获得的一氯甲烷与氯气反应后的混合气依次进入蒸汽发生系统、激冷器三、冷凝分离系统、脱轻系统、二氯甲烷精制系统、三氯甲烷精制系统和四氯化碳精制系统;

[0009]

二氯甲烷精制系统,获取二氯甲烷产品,并且为三氯甲烷精制系统提供原料;

[0010]

三氯甲烷精制系统,获取三氯甲烷产品,并且为四氯化碳精制系统提供原料;

[0011]

四氯化碳精制系统,获取四氯化碳产品,四氯化碳产品供给四氯化碳转化反应系统循环使用;

[0012]

其中:冷凝分离系统分离出来的氯化氢经过深冷分离系统供给甲醇气相氢氯化干

法生产一氯甲烷反应系统和四氯化碳转化反应系统使用。

[0013]

硫酸干燥系统包括依次连接的硫酸干燥塔i、硫酸干燥塔ii、硫酸干燥塔iii和硫酸除沫器。

[0014]

进一步地,甲醇气相氢氯化干法生产一氯甲烷反应系统包括氢氯化反应器和甲醇回收塔一,其中,氢氯化反应器混合三股气流进行气相固定床催化氢氯化反应生成一氯甲烷,三股气流分别为:

[0015]

气流一:甲醇依次经过甲醇预热器一和甲醇汽化器一、甲醇加热器一、甲醇过热器一过热后获得的过热甲醇;

[0016]

气流二:一氯甲烷气相热氯化法生产甲烷氯化物反应系统分离出来的氯化氢,经过氯化氢过热器一过热后获得的过热氯化氢;

[0017]

气流三:氢氯化反应器反应后的混合气依次经过激冷塔一、激冷槽一、甲醇回收塔一和回收甲醇汽化器一,汽化后获得的汽化回收甲醇;

[0018]

激冷塔一依次连接激冷槽一、酸冷凝器一、分离器一、除沫器一、硫酸干燥系统和压缩机一;

[0019]

压缩机一连接一氯甲烷精馏系统的顶部,与一氯甲烷精馏系统的顶部分离出来的气体混合为粗一氯甲烷,进而为一氯甲烷气相热氯化法生产甲烷氯化物反应系统提供轻组分原料,同时压缩机一还直接连接一氯甲烷精馏系统获取一氯甲烷成品。

[0020]

进一步地,四氯化碳转化反应系统包括四氯化碳转化反应器和甲醇回收塔二,并且四氯化碳转化反应器将四股气流混合后进行气相固定床催化氢氯化反应生成一氯甲烷,四股气流分别为:

[0021]

气流一:甲醇依次经过甲醇预热器二和甲醇汽化器二、甲醇加热器二、甲醇过热器二过热后获得的过热甲醇;

[0022]

气流二:一氯甲烷气相热氯化法生产甲烷氯化物反应系统分离出来的氯化氢,经过氯化氢过热器二过热后提供的过热氯化氢;

[0023]

气流三:四氯化碳转化反应器反应后的混合气,依次经过激冷塔二、激冷槽二、甲醇回收塔二和回收甲醇汽化器二汽化后获得的汽化回收甲醇;

[0024]

气流四:四氯化碳经四氯化碳汽化器汽化,进入四氯化碳过热器获得的过热四氯化碳;

[0025]

激冷塔二依次连接激冷槽二、酸冷凝器二、分离器二、除沫器二、硫酸干燥系统和压缩机一;

[0026]

压缩机一连接一氯甲烷精馏系统的顶部,与一氯甲烷精馏系统的顶部分离出来的气体混合为粗一氯甲烷,进而为一氯甲烷气相热氯化法生产甲烷氯化物反应系统提供轻组分原料,同时压缩机一还直接连接一氯甲烷精馏系统获取一氯甲烷成品。

[0027]

进一步地,一氯甲烷气相热氯化法生产甲烷氯化物反应系统包括依次连接的混合气加热器、双引射喷射混合器、一氯甲烷热氯化反应器、反应热转移器和激冷塔三,激冷塔三依次连接一级冷凝器、一级分离器、气体进入热交换器、二级分离器、三级冷凝器、三级分离器进行分离以及热交换,其中:

[0028]

一级分离器,分离出来的气体输入热交换器与冷料热交换后进入二级分离器,分离出来的液体进入初料贮槽;

[0029]

初料贮槽依次连接脱轻塔的塔底热交换器和脱轻塔塔底冷却器,从而将初料贮槽出来的甲烷氯化物经过脱除轻组分并且冷却后,输送至超高纯甲烷氯化物产品分离系统;

[0030]

三级分离器连接热交换器进料槽,进而使用热交换器进料槽为热交换器提供冷料,三级分离器分离出来的气体为甲醇气相氢氯化干法生产一氯甲烷系统提供氯化氢气体作为原料;

[0031]

反应热转移器连接蒸汽发生系统和热水槽获取蒸汽。

[0032]

进一步地,脱轻塔顶部连接塔顶冷凝器和轻组分槽,为一氯甲烷气相热氯化法生产甲烷氯化物反应系统提供轻组分。

[0033]

进一步地,二氯甲烷精制系统包括依次连接的二氯甲烷精制塔、二氯甲烷回流槽、二氯甲烷碱洗槽以及二氯甲烷共沸塔;三氯甲烷精制系统包括依次连接的三氯甲烷精制塔、三氯甲烷回流槽、三氯甲烷碱洗槽以及三氯甲烷共沸塔;四氯化碳精制系统依次连接的四氯化碳精制塔、四氯化碳回流槽、四氯化碳碱洗槽以及四氯化碳共沸塔。

[0034]

进一步地,二氯甲烷精制塔底部连接二氯甲烷釜底热交换器,三氯甲烷精制塔底部连接三氯甲烷釜底热交换器,并且二氯甲烷釜底热交换器连接三氯甲烷釜底热交换器。

[0035]

进一步地,冷凝分离系统还通过深冷分离系统连接一氯甲烷气相热氯化法生产甲烷氯化物反应系统,将获得氯化氢以及甲醇供给甲醇气相氢氯化干法生产一氯甲烷反应系统以及四氯化碳转化反应系统循环使用。

[0036]

上述超高纯甲烷氯化物生产系统的工艺方法,至少包括以下步骤:

[0037]

a.将甲醇气相氢氯化干法生产一氯甲烷反应系统生产的一氯甲烷以及四氯化碳转化反应系统生产的一氯甲烷送入硫酸干燥系统干燥处理后,一部分进入一氯甲烷精馏系统处理后获取一氯甲烷成品,另一部分经过压缩机压缩后和一氯甲烷精馏系统分离出来的一氯甲烷混合成为粗一氯甲烷,粗一氯甲烷进入一氯甲烷气相热氯化法生产甲烷氯化物反应系统用于生成甲烷氯化物;

[0038]

b.一氯甲烷气相热氯化法生产甲烷氯化物反应系统获得的一氯甲烷与氯气反应后的混合气依次进入蒸汽发生系统、激冷器三、冷凝分离系统、脱轻系统、二氯甲烷精制系统、三氯甲烷精制系统和四氯化碳精制系统,二氯甲烷精制系统获取二氯甲烷产品,三氯甲烷精制系统获取三氯甲烷产品,四氯化碳精制系统分离出来的四氯化碳产品供给四氯化碳转化反应系统循环使用;

[0039]

其中:冷凝分离系统分离出来的氯化氢经过深冷分离系统供给甲醇气相氢氯化干法生产一氯甲烷反应系统和四氯化碳转化反应系统使用。

[0040]

与现有技术相比,本实用新型的有益效果是:1. 耦合节能,超低能耗。甲烷氯化物生产收集的蒸汽冷凝水用来预热甲醇;甲醇与氯化氢反应放出的热量全部用来汽化甲醇并加热反应原料;生产的一氯甲烷气体用压缩机加压后直接送一氯甲烷热氯化装置,不需要先冷凝液化然后再汽化;利用一氯甲烷热氯化反应热副产蒸汽用于本工艺;三级冷凝器冷凝液冷量的利用;轻组分分离塔塔釜出料与塔进料进行热交换;二氯甲烷精馏塔塔釜出料与塔进料进行热交换,三氯甲烷精馏塔塔釜出料与塔进料进行热交换,四氯化碳转化生产一氯甲烷反应热全部利用来加热原料;装置蒸汽冷凝水全部收集,先作为原料预热,再送无离子装置做原料。

[0041]

不管是甲醇气相氢氯化干法生产一氯甲烷反应系统还是四氯化碳转化反应系统

产出来的粗一氯甲烷均采用干法后处理工艺,氢氯化反应混合气的处理流程创新,即先将高温气体急冷除去盐酸,然后再用冷却水冷却,冷却分离后得到的湿氯甲烷气体不进行水洗和碱洗,而是直接进入三级硫酸干燥的硫酸干燥系统进行除水,一氯甲烷含水量极低,此法不产生废水,该系统的优点是无水洗和碱洗,三废少,冷却后直接进行三级硫酸串联干燥,一氯甲烷含水量超低。

[0042]

干一氯甲烷气体(含有少量氯化氢)经压缩机加压后不是先冷却液化贮存然后再汽化送到一氯甲烷热氯化反应装置,而是将热的粗一氯甲烷气体直接送到一氯甲烷热氯化反应装置,流程短,节能效果好。多余的粗氯甲烷经过与氯化氢干法分离得到商品一氯甲烷。

[0043] 3. 本系统的产品二氯甲烷、三氯甲烷、四氯化碳纯度达到超高纯级,也可以生产普通级和高纯级产品,二氯甲烷和三氯甲烷的产品比例可以无限调节,产品比例可为:一氯甲烷0~20%,二氯甲烷100~0%,三氯甲烷0~100%,四氯化碳0~30%。

[0044]

4. 一氯甲烷热氯化反应系统采用大功率双引射喷射混合技术,将原料气与氯气充分混合;采用大功率防爆电加热技术,可对热氯化反应器升温,稳定反应器温度;反应能力提升一倍,配备大功率防爆电加热器和大功率双引射喷射混合器的氯甲烷热氯化反应器单套生产能力可达12万吨/年反,应能力提升一倍。

[0045]

5. 一氯甲烷热氯化装置和产品分离装置的中间液体物料采用干燥剂循环干燥,保证物料水分达标,防止对装置产生腐蚀。

[0046]

综上所述,本实用新型的系统及工艺,全流程耦合节能,充分利用两步反应热、物料热量和物料冷量,大大降低能源消耗,有效节能减排;干法处理粗一氯甲烷,有效降低粗一氯甲烷含水量,同时减少三废产生量。甲醇干法氢氯化生产一氯甲烷单套能力提升3倍。一氯甲烷气相热氯化法生产甲烷氯化物单套能力提升1倍。改变产品比例单一状况,二氯甲烷和三氯甲烷比例可以无限调节,可不产二氯甲烷也可不产三氯甲烷,四氯化碳可以作为商品也可以转化为一氯甲烷,高度灵活,满足多方面要求;二氯甲烷、三氯甲烷、四氯化碳的产品纯度达到超高纯级,也可以生产普通纯和高级纯产品;全系统物料复合除水干燥,避免装置腐蚀,延长装置使用寿命。该工艺能满足高质量、低消耗、长周期、高负荷、多功能、绿色环保、一体化现代工程要求。

附图说明

[0047]

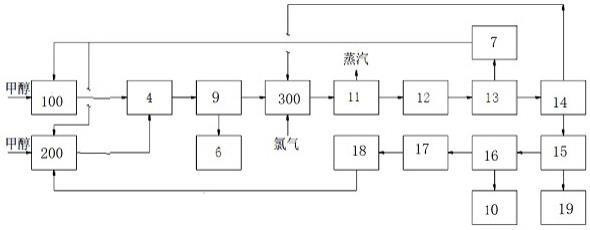

图1为一种超高纯甲烷氯化物生产系统框图;

[0048]

图2为甲醇气相氢氯化干法生产一氯甲烷反应系统100的原理图;

[0049]

图3为四氯化碳转化反应系统200框图;

[0050]

图4为一氯甲烷气相热氯化法生产甲烷氯化物反应系统300框图;

[0051]

图5为二氯甲烷精制系统15、三氯甲烷精制系统16和四氯化碳精制系统17的分离框图,也即超高纯甲烷氯化物分离工艺流程图;

[0052]

其中:100-甲醇气相氢氯化干法生产一氯甲烷反应系统,101-甲醇预热器一,102-甲醇汽化器一,103-甲醇加热器一,104-甲醇过热器一,105-氯化氢过热器一,106-氢氯化反应器,107-激冷塔一,108-激冷槽一,109-酸冷凝器一,110-分离器一,111-除沫器一,112-甲醇回收塔一,113-回收甲醇汽化器一;

[0053]

200-四氯化碳转化反应系统,201-甲醇预热器二,202-甲醇汽化器二,203-甲醇加热器二,204-甲醇过热器二,205-氯化氢过热器二,206-四氯化碳汽化器,207-四氯化碳过热器,208-四氯化碳转化反应器,209-激冷塔二,210-激冷槽二,211-酸冷凝器二,212-分离器二,213-除沫器二,214-甲醇回收塔二,215-回收甲醇汽化器二;

[0054]

300-一氯甲烷气相热氯化法生产甲烷氯化物反应系统,301-混合气加热器,302-双引射喷射混合器,303-一氯甲烷热氯化反应器,304-反应热转移器,305-激冷塔三, 307-热水槽,308-一级冷凝器,309-一级分离器,310-初料贮槽,311-热交换器,312-二级分离器,313-三级冷凝器,314-三级分离器,315-热交换器进料槽,316-脱轻塔,317-塔底热交换器,318-脱轻塔塔底冷却器,319-塔顶冷凝器,320-轻组分槽;

[0055]

4-硫酸干燥系统,401-硫酸干燥塔ⅰ,402-硫酸干燥塔ⅱ,403-硫酸干燥塔ⅲ,404-硫酸除沫器;6-一氯甲烷成品,7-深冷分离系统,8-压缩机一,9-一氯甲烷精馏系统,91-一氯甲烷贮槽;10-三氯甲烷产品,11-蒸汽发生系统,12-激冷器三,13-冷凝分离系统,14-脱轻系统,

[0056]

15-二氯甲烷精制系统,151-二氯甲烷精制塔,152-二氯甲烷回流槽,153-二氯甲烷碱洗槽,154-二氯甲烷共沸塔,155-二氯甲烷釜底热交换器;

[0057]

16-三氯甲烷精制系统,161-三氯甲烷精制塔,162-三氯甲烷回流槽,163-三氯甲烷碱洗槽,164-三氯甲烷共沸塔,165-三氯甲烷釜底热交换器;

[0058]

17-四氯化碳精制系统,171-四氯化碳精制塔,172-四氯化碳回流槽,173-四氯化碳碱洗槽,174-四氯化碳共沸塔;18-四氯化碳产品,19-二氯甲烷产品。

具体实施方式

[0059]

下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

[0060]

如图1所示,一种超高纯甲烷氯化物生产系统,包括:

[0061]

甲醇气相氢氯化干法生产一氯甲烷反应系统100,将气相甲醇与氯化氢反应生成一氯甲烷,依次连接硫酸干燥系统4和一氯甲烷精馏系统9;

[0062]

四氯化碳转化反应系统200,将气相甲醇和氯化氢、气相四氯化碳生成一氯甲烷,依次连接硫酸干燥系统4和一氯甲烷精馏系统9,进而获取一氯甲烷成品6;

[0063]

硫酸干燥系统4还连接压缩机一8,压缩机一8出气口和一氯甲烷精馏系统9的顶部出气口连接,将两股气流混合成为粗一氯甲烷,粗一氯甲烷连接至一氯甲烷气相热氯化法生产甲烷氯化物反应系统300,用于生成甲烷氯化物;

[0064]

一氯甲烷气相热氯化法生产甲烷氯化物反应系统300,将获得的一氯甲烷与氯气反应后的混合气依次进入蒸汽发生系统11、激冷器三12、冷凝分离系统13、脱轻系统14、二氯甲烷精制系统15、三氯甲烷精制系统16和四氯化碳精制系统17;

[0065]

二氯甲烷精制系统15,获取二氯甲烷产品19,并且为三氯甲烷精制系统16提供原料;

[0066]

三氯甲烷精制系统16,获取三氯甲烷产品10,并且为四氯化碳精制系统17提供原

料;

[0067]

四氯化碳精制系统17,获取四氯化碳产品18,四氯化碳产品18供给四氯化碳转化反应系统200循环使用;

[0068]

其中:冷凝分离系统13分离出来的氯化氢经过深冷分离系统7供给甲醇气相氢氯化干法生产一氯甲烷反应系统100和四氯化碳转化反应系统200使用。

[0069]

更优地,硫酸干燥系统4包括依次连接的硫酸干燥塔i401、硫酸干燥塔ii402、硫酸干燥塔iii403和硫酸除沫器404。

[0070]

如图2所示,本实用新型的甲醇气相氢氯化干法生产一氯甲烷反应系统100包括氢氯化反应器106和甲醇回收塔一112,其中,氢氯化反应器106混合三股气流进行气相固定床催化氢氯化反应生成一氯甲烷,三股气流分别为:

[0071]

气流一:甲醇经过依次连接的甲醇预热器一101和甲醇汽化器一102、甲醇加热器一103、甲醇过热器一104过热后获得的过热甲醇;

[0072]

气流二:一氯甲烷气相热氯化法生产甲烷氯化物反应系统300分离出来的氯化氢,经过氯化氢过热器一105过热后获得的过热氯化氢;

[0073]

气流三:氢氯化反应器106反应后的混合气经过依次连接的激冷塔一107、激冷槽一108、甲醇回收塔一112和回收甲醇汽化器一113,汽化后获得的汽化回收甲醇;

[0074]

激冷塔一107还依次连接激冷槽一108、酸冷凝器一109、分离器一110、除沫器一111 、硫酸干燥系统4和压缩机一8;

[0075]

压缩机一8连接一氯甲烷精馏系统9的顶部,与一氯甲烷精馏系统9的顶部分离出来的气体混合为粗一氯甲烷,进而为一氯甲烷气相热氯化法生产甲烷氯化物反应系统10提供原料,同时压缩机一8还直接连接一氯甲烷精馏系统9获取一氯甲烷成品;

[0076]

这样连接的目的是氢氯化反应器106出来的反应混合气先进入急冷塔一107进行激冷,随后经过酸冷凝器一109冷凝、再经过分离器一110分离得到的盐酸冷凝液,使用分离得到的盐酸冷凝液作为激冷液在激冷塔一107对反应混合气进行激冷;

[0077]

激冷槽一108出来的盐酸进入甲醇回收塔112,激冷槽一108出来的混合气再经过冷却分离,冷凝液去激冷塔一107,未凝气经过除沫器111后进入硫酸干燥系统4干燥,随后进入压缩机一8,经过压缩机一8压缩后的气体,一部分压缩气体和一氯甲烷精馏系统9的顶部分离出来的气体混合为粗一氯甲烷,进而为一氯甲烷气相热氯化法生产甲烷氯化物反应系统300提供原料,另一部分压缩气体经过一氯甲烷精馏系统9得到一氯甲烷成品。

[0078]

甲醇预热器一101设置为是利用装置收集的蒸汽冷凝水的热量对甲醇进行预热。甲醇汽化器一102设置为利用氢氯化反应器的热媒将甲醇汽化。甲醇加热器一103设置为利用蒸汽对汽化的甲醇进一步加热。甲醇过热器一104设置为利用氢氯化反应器的热媒将甲醇气体加热到氢氯化反应器需要的进料温度。氯化氢过热器一105设置为利用氢氯化反应器的热媒将氯化氢气体加热到氢氯化反应器需要的进料温度。氢氯化反应器106设置为在一定温度、压力下将过热的氯化氢和甲醇进行气相固定床催化反应生成一氯甲烷。激冷塔一107设置为利用液体酸将反应混合气急速冷却。激冷槽一108设置为将酸液与气体分离。酸冷凝器一109设置为将激冷槽出来的气体进行冷却。分离器一110设置为将酸冷凝器一109送来的物料进行气液分离。除沫器一111设置为将分离器一110送来的气体中的雾沫拦截下来。硫酸干燥塔ⅰ401设置为对反应气进行第一次干燥。硫酸干燥塔ⅱ402设置为对反应

气进行第二次干燥。硫酸干燥塔ⅲ403设置为对反应气进行第三次干燥。硫酸除沫器404设置为将气体中的雾沫拦截下来。压缩机一8设置为对粗一氯甲烷气体进行升压。一氯甲烷精馏系统9设置为将粗一氯甲烷进行精制从塔釜得到合格的成品一氯甲烷。一氯甲烷贮槽91设置为贮存合格的一氯甲烷液体。甲醇回收塔112设置为将激冷槽108送来的盐酸进行精制,将其中的甲醇进行回收。回收甲醇汽化器113设置为将回收的甲醇液体汽化进入氢氯化反应器106。甲醇回收塔一112塔釜出料的合格盐酸经冷却后得到产品。

[0079]

如图3所示,四氯化碳转化反应系统200包括四氯化碳转化反应器208和甲醇回收塔二214,并且四氯化碳转化反应器208将四股气流混合后进行气相固定床催化氢氯化反应生成一氯甲烷,四股气流分别为:

[0080]

气流一:甲醇经过依次连接的甲醇预热器二201和甲醇汽化器二202、甲醇加热器二203、甲醇过热器二204过热后获得的过热甲醇;

[0081]

气流二:一氯甲烷气相热氯化法生产甲烷氯化物反应系统300分离出来的氯化氢,经过氯化氢过热器二205过热后提供的过热氯化氢;

[0082]

气流三:四氯化碳转化反应器208反应后的混合气,依次经过激冷塔二209、激冷槽二210、甲醇回收塔二214和回收甲醇汽化器二215汽化后获得的汽化回收甲醇;

[0083]

气流四:四氯化碳经四氯化碳汽化器206汽化,进入四氯化碳过热器207获得的过热四氯化碳;

[0084]

激冷塔二209依次连接激冷槽二210、酸冷凝器二211、分离器二212、除沫器二213、硫酸干燥系统4和压缩机一8;

[0085]

压缩机一8连接一氯甲烷精馏系统9的顶部,与一氯甲烷精馏系统9的顶部分离出来的气体混合为粗一氯甲烷,进而为一氯甲烷气相热氯化法生产甲烷氯化物反应系统10提供原料,同时压缩机一8还直接连接一氯甲烷精馏系统9获取一氯甲烷成品;

[0086]

这样连接的目的是将四氯化碳汽化器206获得的反应混合气先进入激冷塔二209进行激冷,随后经过酸冷凝器二211、冷凝、再经过分离器212分离得到的盐酸冷凝液,使用分离得到的盐酸冷凝液作为激冷液在激冷塔二209对反应混合气进行激冷;

[0087]

激冷槽二210出来的盐酸进入甲醇回收塔二214,激冷槽二210出来的混合气再经过冷却分离,冷凝液去激冷塔二209,未凝气经过除沫器213后进入硫酸干燥系统4干燥,随后进入压缩机一8,经过压缩机一8压缩后的气体,一部分压缩气体和一氯甲烷精馏系统9的顶部分离出来的气体混合为粗一氯甲烷,进而为一氯甲烷气相热氯化法生产甲烷氯化物反应系统300提供原料,另一部分压缩气体经过一氯甲烷精馏系统9制得一氯甲烷成品。

[0088]

四氯化碳汽化器206设置为利用蒸汽将液体四氯化碳进行汽化,四氯化碳过热器207设置为将饱和的四氯化碳气体进一步加热至过热状态,甲醇预热器二201设置为是利用装置收集的蒸汽冷凝水的热量对甲醇进行预热。甲醇汽化器二202设置为利用氢氯化反应器的热媒将甲醇汽化。甲醇加热器二203设置为利用蒸汽对汽化的甲醇进一步加热。甲醇过热器二204设置为利用氢氯化反应器的热媒将甲醇气体加热到氢氯化反应器需要的进料温度。氯化氢过热器二205设置为利用氢氯化反应器的热媒将氯化氢气体加热到氢氯化反应器需要的进料温度。四氯化碳转化反应器208设置为在一定温度、压力下将氯化氢和甲醇进行气相固定床催化反应生成一氯甲烷。激冷塔二209设置为利用液体酸将反应混合气急速冷却。激冷槽二210设置为将酸液与气体分离。酸冷凝器二211设置为将激冷槽出来的气体

进行冷却。分离器二212设置为将酸冷凝器二213送来的物料进行气液分离。除沫器二213设置为将分离器二212送来的气体中的雾沫拦截下来。甲醇回收塔二214设置为将激冷槽二210送来的盐酸进行精制,将其中的甲醇进行回收。回收甲醇汽化器二215设置为将回收的甲醇液体汽化进入四氯化碳转化反应器208。甲醇回收塔二214塔釜出料的合格盐酸经冷却后得到产品。

[0089]

如图4所示,一氯甲烷气相热氯化法生产甲烷氯化物反应系统300包括依次连接的混合气加热器301、双引射喷射混合器302、一氯甲烷热氯化反应器303、反应热转移器304和激冷塔三305,激冷塔三305依次连接一级冷凝器308、一级分离器309、气体进入热交换器311、二级分离器312、三级冷凝器313、三级分离器314进行分离以及热交换,其中:

[0090]

一级分离器309,分离出来的气体输入热交换器311与冷料热交换后进入二级分离器312,分离出来的液体进入初料贮槽310;

[0091]

初料贮槽310依次连接脱轻塔316的塔底热交换器317和脱轻塔塔底冷却器318,从而将初料贮槽310出来的甲烷氯化物经过脱除轻组分并且冷却后,输送至超高纯甲烷氯化物产品分离系统;

[0092]

三级分离器314连接热交换器进料槽315,进而将热交换器进料槽为热交换器提供冷料,三级分离器分离出来的气体为甲醇气相氢氯化干法生产一氯甲烷系统提供氯化氢气体作为原料;

[0093]

反应热转移器304连接蒸汽发生系统11和热水槽307获取蒸汽。更优地,脱轻塔316顶部连接塔顶冷凝器319和轻组分槽320,为一氯甲烷气相热氯化法生产甲烷氯化物反应系统300提供轻组分。

[0094]

混合气加热器301设置为一氯甲烷和轻组分气体混合后加热至规定的温度。大功率的双引射喷射混合器302设置为一级引射利用氯气将一氯甲烷和轻组分引射混合,能力大,二级引射利用原料气将反应气引射混合。一氯甲烷热氯化反应器303设置为将一氯甲烷和轻组分与氯气在一定温度、一定压力条件下进行热氯化反应生成甲烷氯化物。反应热转移器304设置为高温反应混合气与热水进行换热的热能转移器,反应混合气体可以快速降温,热水被快速加热。蒸汽发生系统11设置为将热水流入反应热转移器304并接受反应热转移器送来的高温热水然后闪蒸形成蒸汽的容器,并自带对水加热装置。热水槽307设置为系统蒸汽冷凝水收集贮存并二次利用的供水槽。激冷塔三305设置为将降温后的反应混合气进一步利用液体甲烷氯化物快速降温到规定温度以下的反应气急冷塔。一级冷凝器308设置为将甲烷氯化物混合气部分冷凝为液相的水冷式冷凝器。一级分离器309设置为将前面送来的冷却物进行气液分离。初料贮槽310设置为收集一级分离器309和二级分离器312送来的液体物料。热交换器311设置为利用后系统物料的冷量对前面送来的未凝气进一步冷却。二级分离器312将热交换器311送来的冷却物进行气液分离。三级冷凝器313设置为用冷媒将前面送来的未凝气进行深冷。三级分离器314设置为将三级冷凝器313送来的深冷物料进行气液分离。热交换器进料槽315设置为收集三级分离器314分离出来的液体物料。脱轻塔316设置为将氯化物混合液进行轻组分与重组分分离。脱轻塔塔底热交换器317设置为脱轻塔316塔釜出料与塔进料进行热交换。脱轻塔塔底冷却器318设置为将来自脱轻塔塔底热交换器317的粗甲烷氯化物进一步冷却。经脱轻塔塔顶冷凝器319设置为将脱轻塔316塔顶出来的物料进行部分冷凝。轻组分槽320设置为对脱轻塔塔顶冷凝器319送来的物料进行气

液分离并贮存液体作为回流液。

[0095]

优选地,冷凝分离系统13还通过深冷分离系统7连接一氯甲烷气相热氯化法生产甲烷氯化物反应系统300,将获得氯化氢以及甲醇供给甲醇气相氢氯化干法生产一氯甲烷反应系统100以及四氯化碳转化反应系统200循环使用。

[0096]

更佳的实施方式为,二氯甲烷精制系统15包括依次连接的二氯甲烷精制塔151、二氯甲烷回流槽152、二氯甲烷碱洗槽153以及二氯甲烷共沸塔154;三氯甲烷精制系统16包括依次连接的三氯甲烷精制塔161、三氯甲烷回流槽162、三氯甲烷碱洗槽163以及三氯甲烷共沸塔164;四氯化碳精制系统17依次连接的四氯化碳精制塔171、四氯化碳回流槽172、四氯化碳碱洗槽173以及四氯化碳共沸塔174。

[0097]

更佳的实施方式为,二氯甲烷精制塔151底部连接二氯甲烷釜底热交换器155,三氯甲烷精制塔161底部连接三氯甲烷釜底热交换器165,并且二氯甲烷釜底热交换器155连接三氯甲烷釜底热交换器165,进而实现热交换。

[0098]

上述超高纯甲烷氯化物生产系统的工艺方法,至少包括以下步骤:

[0099]

a.将甲醇气相氢氯化干法生产一氯甲烷反应系统100生产的一氯甲烷以及四氯化碳转化反应系统200生产的一氯甲烷送入硫酸干燥系统4干燥处理后,一部分进入一氯甲烷精馏系统9处理后获取一氯甲烷成品6,另一部分经过压缩机16压缩后和一氯甲烷精馏系统9分离出来的一氯甲烷混合成为粗一氯甲烷,粗一氯甲烷进入一氯甲烷气相热氯化法生产甲烷氯化物反应系统300用于生成甲烷氯化物;

[0100]

b.一氯甲烷气相热氯化法生产甲烷氯化物反应系统300获得的一氯甲烷与氯气反应后的混合气依次进入蒸汽发生系统11、激冷器三12、冷凝分离系统13、脱轻系统14、二氯甲烷精制系统15、三氯甲烷精制系统16和四氯化碳精制系统17,二氯甲烷精制系统15获取二氯甲烷产品19,三氯甲烷精制系统16获取三氯甲烷产品10,四氯化碳精制系统17分离出来的四氯化碳产品18供给四氯化碳转化反应系统200循环使用;

[0101]

其中:冷凝分离系统13分离出来的氯化氢经过深冷分离系统7供给甲醇气相氢氯化干法生产一氯甲烷反应系统100和四氯化碳转化反应系统200使用。

[0102]

本实用新型的系统的工作过程是为甲醇气相氢氯化干法生产一氯甲烷反应系统100、四氯化碳转化反应系统200生产一氯甲烷、一氯甲烷气相热氯化法生产甲烷氯化物反应系统300与超高纯甲烷氯化物产品分离及配套三废处理和公用工程。

[0103]

甲醇气相氢氯化干法生产一氯甲烷工艺包括:甲醇经过甲醇预热器一预热进入甲醇汽化器汽化一、经过甲醇加热器一加热、进入甲醇过热器一过热后,与来自一氯甲烷气相热氯化法生产甲烷氯化物分离出来的氯化氢经过氯化氢过热器过热,以及回收甲醇经回收甲醇汽化器一汽化后三股物料混合进入氢氯化反应器进行气相固定床催化氢氯化反应生成一氯甲烷,反应热全部用来加热原料,反应混合气先进入急冷塔进行激冷,用酸冷凝器冷凝并经过酸分离器分离得到的盐酸冷凝液作为激冷液对反应混合气进行激冷,激冷槽一出来的盐酸进入甲醇回收系统。激冷槽一出来混合气经过冷却分离,冷凝液去激冷塔,未凝气经过除沫器一后依次进入硫酸干燥ⅰ塔、硫酸干燥ⅱ塔、硫酸干燥ⅲ塔,再进入硫酸除沫器一得到干一氯甲烷,用压缩机加压后,一部分进入一氯甲烷精馏系统分离得到商品一氯甲烷进入一氯甲烷贮槽,一部分粗一氯甲烷和塔顶出来的轻组分一起进入下一道工序作为原料。激冷槽一出来的盐酸进入甲醇回收塔一,回收甲醇经过回收甲醇汽化器一汽化后进入

氢氯化反应器。

[0104]

甲烷氯化物生产装置副产的四氯化碳进入四氯化碳转化生产一氯甲烷系统,汽化的四氯化碳和汽化的甲醇、回收甲醇、前面分离得到的氯化氢经过预热、加热、混合后进入气固相四氯化碳转化反应器进行气固相氢氯化反应,反应热全部用来加热原料,反应混合气先进入激冷塔二、激冷槽二进行激冷,用后系统得到酸冷凝液作为激冷液对反应混合气进行激冷,激冷槽二出来的盐酸进入甲醇回收系统。激冷槽二出来混合气经过冷却分离,冷凝液去激冷塔二,未凝气则经硫酸干燥、压缩机加压然后送氯甲烷热氯化反应系统做原料。

[0105]

一氯甲烷与氯气和轻甲烷氯化物混合气经过双引射高度混合后进入带电加热功能的热氯化反应器进行气相高温热氯化反应生产粗甲烷氯化物混合气体,然后进入利用热氯化反应热副产蒸汽系统进行快速降温并副产蒸汽,粗甲烷氯化物混合气体再进入激冷塔进行快速降温,然后进入一级冷凝器用冷却水冷却,一部分冷凝液作为激冷液返回激冷塔循环使用,一部分冷凝液进入轻组分分离系统进行分离得到粗甲烷氯化物混合液,该混合液再进入甲烷氯化物产品分离系统,依次分离出粗产品二氯甲烷、三氯甲烷及副产物四氯化碳,粗产品二氯甲烷、三氯甲烷分别进行碱洗除酸和共沸脱水得到超高纯产品二氯甲烷和三氯甲烷。

[0106]

轻组分分离塔塔顶出来的轻组分返回热氯化反应器。一级冷凝器出来的未凝气进入热交换器,与三级冷凝器低温冷却得到的低温冷凝液进行热交换,从热交换器管程出来的未凝气进入三级冷凝器,用r22做冷媒进行深度冷却分离,未凝气主要是氯化氢进入甲醇干法氢氯化系统生产一氯甲烷,氯元素得到二次利用,从热交换器管程出来的冷凝液作为粗甲烷氯化物收集。从热交换器出来的低温气体返回热氯化反应器。从三级冷凝器出来的多余氯化氢则进入氯化氢吸收与处理系统,用甲醇氢氯化系统生产的盐酸或水吸收氯化氢得到31%盐酸,该盐酸经处理后得到合格的31%盐酸,未被吸收尾气则进入尾气处理与回收系统,氯化氢气体中夹带的少量有机物被回收返回生产系统,尾气达标排放。

[0107]

总体上来说,本实用新型的系统以及方法,全流程采用耦合节能新技术,大幅度节能降耗减排,产品的比例可以无限调节,产品纯度等级达到超高纯级,单套产能达12万吨/年。采用综合除水技术,极大地降低物料中水分,有效延长系统的寿命。满足低消耗、大产能、高质量、长周期生产要求。

[0108]

本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。