聚丙烯的制备工艺的制作方法

1.本发明涉及一种用于制备含有有色化合物的丙烯聚合物的聚合工艺。如此获得的聚合物具有最佳的视觉外观。

背景技术:

2.聚烯烃例如聚丙烯可以制备成可以通过使用所谓的添加剂包而变得吸引人的制品。除了常规稳定剂之外,该包可以包括用于增加透明度的澄清剂和用于赋予或多或少强烈颜色的着色剂。

3.上述添加剂可以以

″

添加剂包

″

预共混物的形式添加,预共混物还可以含以下中的一种或多种:抗氧化剂;除酸剂、滑爽剂、光稳定剂、荧光增白剂和uv光吸收剂。

4.有时,着色剂(其可以是与聚合物预混合的母料的形式)在形成过程期间或刚好在形成过程之前添加。可以将500

‑

1000份/百万(ppm)的相对高的着色剂负载以这种方式混合并充分分散到塑料中。传统的工艺是用高度的色彩来制造日常使用的色彩鲜艳的塑料制品。

5.更难以以极低的添加剂浓度水平将添加剂充分分散到塑料或聚合物中。例如,可以通过连续稀释的几个步骤将添加剂以非常低的负载水平分散到聚合物中。因此,施加在几ppm范围内的添加剂涉及离散的步骤,其在聚合物制造应用中必然是耗时的。

6.另一方面,向聚烯烃,特别是向丙烯聚合物中添加少量着色剂可以改善视觉外观。ep 1989252描述了将少量着色剂分散到聚合物,特别是聚丙烯中的方法,该方法包括在着色剂和澄清剂之间形成第一共混物。然后将如此获得的第一共混物可能与另外的稳定剂一起加入熔融聚合物中,然后挤出。

7.尽管分散结果可能是好的,但是该方法存在需要额外的混合阶段的问题,并且存在即使不严格要求光学性质也需要使用澄清剂的事实。

8.美国专利10,030,121描述了用于制备uhmwpe的工艺,其中将预先分散在浆液中的颜料与zn催化剂混合,并使由此获得的混合物与乙烯接触以使其聚合。颜料以使得其在聚合物中的最终量在50ppm至5000ppm的范围内的量使用。这种技术可能有几个缺点。例如,如果在其制备后不立即使用,则必须储存悬浮液,并且由于烃稀释剂的可燃性,必须采取有效和繁重的措施。另外,当催化剂将以干燥形式进料到反应器中时,需要稀释剂去除的进一步阶段。

9.us 2016/289422描述了通过将催化剂前体混合物与着色剂混合物合并并且立即将所得产物n注入i聚合反应器中来形成催化剂。

10.尽管可以以这种方式分散少量着色剂,但它引入了由着色剂的存在衍生的新的和未知的催化剂老化特性的问题。这将严重影响着色剂/催化剂混合物的可能的商业用途,因为通常的工业实践是在使用前将催化剂储存广泛变化的时间。一旦在储存时间之后使用,催化剂性能和因此聚合工艺将不再可靠。

11.因此,需要一种以不使聚合物处理负担且不使催化剂性能劣化同时维持整个聚合

工艺的平稳处理和可靠性的方式有效地将少量着色剂分散到丙烯聚合物中的方法。

技术实现要素:

12.本发明提供了一种用于制备含有着色剂的丙烯聚合物的工艺,包括:

13.(i)形成(a)zn催化剂组分和(b)着色剂的固体混合物(a

‑

b),zn催化剂组分包括mg,ti,卤素和内电子给体化合物,着色剂包括至少一种颜料;混合物的重量比(b):(a)为0.01∶1至0.4∶1;

14.(ii)将混合物(a

‑

b)进料到聚合反应器中并使反应器经受聚合条件以生产丙烯聚合物,

15.工艺的特征在于b∶a重量比和在聚合中混合物形成和使用之间经过的以天计的时间落到由等式y=3+0.832x

‑

1,17

定义的曲线之下,其中y是在聚合中混合物形成和使用之间经过的以天计的时间,并且x是(b):(a)重量比。

16.zn固体催化剂组分a)可以具有粒状、球形、不规则或球形规则的形态。优选地,其具有球形规则形态。

17.粒状或其它不规则催化剂颗粒可通过使卤化ti与通式mgx

n

(or)2‑

n

的前体反应而获得,其中x为cl或c1‑

c

10

烃基,r为c1‑

c8烷基且n为0至2。这种反应产生基本上由在其上固定有ti化合物的mgcl2组成的固体颗粒。

18.具有规则形态的催化剂组分可以通过使卤化ti与包括式mgcl2(r1oh)

n

的加合物的前体反应来获得,其中r为c1‑

c8烷基,优选乙基,并且n为2至6。

19.优选地,相对于固体催化剂组分的总重量,固体催化剂组分中mg的量为8至30wt%,更优选10至25wt%。

20.优选地,相对于固体催化剂组分的总重量,ti的量为0.5至8wt%,更优选为0.7至5wt%,特别为1至3.5wt%。

21.钛原子优选属于式ti(or2)

n

x4‑

n

的钛化合物,其中n为0至4;x为卤素,r2为具有1至10个碳原子的烃基,优选烷基。其中,特别优选的是具有至少一个ti

‑

卤素键的钛化合物,例如四卤化钛或卤代醇化钛。优选的具体钛化合物是ticl4和ti(oet)cl3。

22.催化剂组分还包括电子给体化合物(内给体)。优选地,其选自酯、醚、胺、硅烷、氨基甲酸酯和酮或其混合物。

23.内给体优选选自任选取代的芳族一元或多元羧酸的烷基酯和芳基酯,例如苯甲酸和邻苯二甲酸的酯,和选自丙二酸、戊二酸、马来酸和琥珀酸的脂族酸的酯。此类酯的具体实例是邻苯二甲酸正丁酯、邻苯二甲酸二异丁酯、邻苯二甲酸二正辛酯、苯甲酸乙酯和苯甲酸对乙氧基乙酯。此外,可以使用wo 2010/078494和us 7,388,061中公开的二酯。在这一类中,特别优选的是2,4

‑

戊二醇二苯甲酸酯衍生物和3

‑

甲基

‑5‑

叔丁基儿茶酚二苯甲酸酯。此外,内给体可以选自二醇衍生物,二醇衍生物选自二氨基甲酸酯、单酯单氨基甲酸酯和单碳酸单酯。此外,还可以使用下式的1,3二醚:

24.25.其中r、r

i

、r

ii

、r

iii

、r

iv

和r

v

彼此相同或不同,是氢或具有1至18个碳原子的烃基,并且r

vi

和r

vii

彼此相同或不同,具有与r

‑

r

v

相同的含义,除了它们不能是氢;r

‑

r

vii

基团中的一个或多个可以连接以形成环。特别优选其中r

vi

和r

vii

选自c1‑

c4烷基的1,3

‑

二醚。

26.还可以使用上述给体的混合物。具体的混合物是由琥珀酸和1,3

‑

二醚的酯构成的那些,如wo 2011/061134中所公开的。

27.通常,固体催化剂组分中电子给体化合物的最终量可以为0.5至30wt%,优选为1至20wt%。

28.固体催化剂组分的制备按照若干种方法进行。一种方法包括在电子给体化合物的存在下,在约80℃至120℃的温度下,醇镁或氯醇化物(特别是根据美国专利第4,220,554号制备的氯醇化物)与过量的ticl4之间的反应。

29.根据优选的方法,固体催化剂组分可以通过使式ti(or2)m

‑

yxy的钛化合物反应来制备,其中m是钛的化合价,y是1至m的数,并且r2具有与之前指定的相同的含义,优选ticl4,其中氯化镁衍生自式mgcl2·

pr3oh的加合物,其中p是0.1至6,优选2至3.5的数,r3是具有1至18个碳原子的烃基。通过在与加合物不混溶的惰性烃的存在下混合醇和氯化镁,在搅拌条件下在加合物的熔融温度(100至130℃)下操作,可以适当地以球形形式制备加合物。然后将乳液迅速淬冷,从而导致加合物以球形颗粒的形式固化。根据该方法制备的球形加合物的实例描述于美国专利no.4,399,054和美国专利no.4,469,648中。如此获得的加合物可以直接与ti化合物反应,或者它可以预先进行热控制脱醇(在约80至130℃范围内的温度下)以获得其中醇的摩尔数低于3,优选0.1至2.5的加合物。与ti化合物的反应可以通过将加合物(脱醇的或原样的)悬浮在冷的ticl4(约0℃)中来进行;然后将混合物在80至130℃下加热并在该温度下保持0.5至2小时。用ticl4的处理可以进行一次或多次。电子给体化合物优选在用ticl4处理期间加入。球形催化剂组分的制备描述于例如欧洲专利申请ep

‑

a

‑

395083、ep

‑

a

‑

553805、ep

‑

a

‑

553806、epa 601525和wipo专利申请公开wo 98/44009。

30.着色剂b)包括至少一种颜料。在一些实施方案中,着色剂可以是含有染料的混合物。在另外的实施方案中,着色剂可包括与一种或多种颜料组合的染料。

31.颜料可以是有机的或无机的。根据本发明的有机颜料在其结构中含有至少一个c

‑

h键。相反,无机颜料是在其结构中不含有c

‑

h键的颜料。

32.优选地,根据本发明使用的颜料具有黑色或蓝色。

33.优选的颜料是基于炭黑的那些,如卡博特碳黑(cabot black),酞菁金属衍生物如铜酞菁、群青(无机)和喹吖啶酮基颜料。其中特别优选铜酞菁。

34.优选步骤(i)中所用着色剂的量使得着色剂b)/催化剂组分a)的重量比为0.01∶1至0.30∶1,更优选0.01∶1至0.25∶1,尤其是0.01∶1至0.20∶1。

35.固体催化剂组分a)和着色剂b)可以使用混合固体的可用技术混合,注意防止组分与污染物如氧和水接触。

36.典型地,固体干燥混合物可以使用配备有内旋转工具如机械搅拌器的封闭装置,或通过使用其中组分a)和b)在不使用液体介质的情况下混合的封闭旋转工具来制备。

37.混合时间可以为5分钟至24小时,优选30分钟至4小时。混合发生的温度可以在使得混合温度不接近固体a)和b)的熔点或降解点的范围内二特别地,混合温度可以合适地在0至80℃的范围内。优选混合在室温(约23℃至约25℃)下进行。

38.在混合之后,固体混合物可以立即用于聚合,或者它可以储存一段时间,对应于等式y=3+0.832x

‑

1,17

,其中y是在聚合中混合物形成和使用之间经过的以天计的时间,并且x是(b):(a)重量比。

39.在本发明的一个具体实施方案中,工艺以如下方式进行:在步骤(i)中,重量比(b)∶(a)在0.01∶1至0.25∶1的范围内,并且在步骤(ii)中,在7至65的最大天数内将混合物(a

‑

b)进料到聚合反应器中。

40.通常,以kg聚合物/g进料混合物表示的固体催化剂混合物(a

‑

b)的活性低于单独的组分(a)的活性,其范围可以为30至100 kg聚合物/g催化剂。这至少部分是由于颜料提供的稀释效果。因此,为了考虑这种影响,固体混合物的聚合活性总是指混合物的组分(a)的量。然而,还清楚的是,着色剂可能导致催化剂的加速老化。特别地,已经注意到,如果对于给定的重量比,从制备到使用所经过的时间超过由等式给出的值,则催化剂性能降低到催化剂活性变得过低并且影响设备生产率的程度。优选地,本发明的丙烯聚合物的特征在于相对于丙烯聚合物的重量,着色剂的量为0.2至15ppm,优选0.3至10ppm,特别是0.3至8ppm。这些丙烯聚合物可以允许生产具有改善的视觉外观的物体。这通过以下事实显示:相对于不含着色剂的聚合物,该聚合物的黄度指数降低。如果催化剂提供出乎意料地过低的聚合活性,则着色剂的最终量可能变得过高,从而赋予聚合物过于显著的着色。在这种情况下,最终物体可能不显示期望的视觉外观。然而,考虑到由上述等式给出的指导确保了催化剂活性保持在令人满意的水平以给出合适的最终量的着色剂,同时保持聚合物性质如立构规整性(通过二甲苯不溶性测量)和体积密度(其直接与聚合物形态相关)的令人感兴趣的值。

41.本发明的固体混合物与烷基铝助催化剂和任选的外电子给体化合物一起用于聚合。

42.烷基铝化合物优选选自三烷基铝化合物,诸如例如三乙基铝、三正己基铝、三正辛基铝。也可以使用三烷基铝与烷基铝卤化物、烷基铝氢化物或烷基铝倍半氯化物如alet2cl和al2et3cl3的混合物。

43.优选的外电子给体化合物包含硅化合物、醚、酯如4

‑

乙氧基苯甲酸乙酯、胺、杂环化合物,特别是2,2,6,6

‑

四甲基哌啶、酮和1,3

‑

二醚。另一类优选的外给体化合物是式r

a5

r

b6

si(or7)

c

的硅化合物,其中a和b是0至2的整数,c是1至3的整数,(a+b+c)之和是4;r5、r6和r7是任选含有杂原子的具有1至18个碳原子的烷基、环烷基或芳基。特别优选甲基环己基二甲氧基硅烷、二苯基二甲氧基硅烷、甲基叔丁基二甲氧基硅烷、二环戊基二甲氧基硅烷、2

‑

乙基哌啶基

‑2‑

叔丁基二甲氧基硅烷和1,1,1,

‑

三氟丙基

‑2‑

乙基哌啶基

‑

二甲氧基硅烷(1,1,1,trifluoropropyl

‑2‑

ethylpiperidinyl

‑

dimethoxysilane)和1,1,1,

‑

三氟丙基

‑

甲基二甲氧基硅烷(1,1,1,trifluoropropyl

‑

metil

‑

dimethoxysilane)。外电子给体化合物的用量使得有机铝化合物和所述电子给体化合物之间的摩尔比为5至500;优选7至400;并且更优选10至200。

44.任选地,可以在主聚合步骤之前进行预聚合步骤。预聚合步骤可以在选自环管反应器或连续搅拌釜反应器的第一反应器中进行。预聚合可以在气相或液相中进行。优选在液相中进行。液体介质包括液体α

‑

烯烃单体,任选地添加惰性烃溶剂。烃溶剂可以是芳香族的,例如甲苯,或脂肪族的,例如丙烷,己烷,庚烷,异丁烷,环己烷和2,2,4

‑

三甲基戊烷。如果有的话,烃溶剂的量相对于α

‑

烯烃的总量低于40wt%,优选低于20wt%。优选地,预聚合

步骤在不存在惰性烃溶剂的情况下进行。

45.在反应器中的平均停留时间可以为2至40分钟,优选10至25分钟。温度范围为10℃至50℃,优选20℃至40℃。采用这些条件允许获得在60至800g/g固体催化剂组分,优选150至500g/g固体催化剂组分的优选范围内的预聚合度。

46.将包括预聚合的催化剂的浆液从预聚合反应器中排出并进料至主聚合步骤发生的反应器中。

47.主聚合阶段可以在气相或液相中进行。气相工艺可以在流化或搅拌的固定床反应器中或在包括两个相互连接的聚合区的气相反应器中进行,其中一个在快速流化条件下工作,另一个其中聚合物在重力作用下流动。液相工艺可以在浆液、溶液或本体(液体单体)中。后一种技术是最优选的并且可以在各种类型的反应器中进行,例如连续搅拌釜式反应器、环管反应器或活塞流反应器。聚合可以在20至120℃,优选40至85℃的温度下进行。当聚合在气相中进行时,操作压力可以为0.5至10mpa,优选1至5mpa。在本体聚合中,操作压力可以为1至6mpa,优选1.5至4mpa。优选地,主聚合阶段通过在液体单体中,优选在环管反应器中,任选地在与乙烯和/或c4‑

c

10

α

‑

烯烃的混合物中聚合丙烯来进行,以得到结晶丙烯聚合物。

48.氢可用作分子量调节剂。在该阶段中获得的丙烯聚合物具有优选高于90%,更优选高于95%的二甲苯不溶性,根据全同立构五单元组含量(在整个聚合物上用c

13

‑

nmr测定)的全同立构指数高于93%,优选高于95%。根据iso 1133(230℃,2.16kg)的熔体流动速率值可以在0.01至300g/10min,特别是0.1250g/10min的宽范围内变化。聚合物体积密度可以为0.40至0.50g/cm3。

49.在生产多相丙烯共聚物(也称为抗冲共聚物)的情况下,在不同的反应器中进行第二聚合阶段以制备丙烯/乙烯共聚物。第二阶段可以在常规流化床气相反应器中在聚合物材料和来自前述聚合步骤的催化剂体系的存在下进行。将聚合混合物从第一反应器排放到气固分离器,并且随后进料至在常规温度和压力条件下操作的流化床气相反应器。

50.在第二阶段中制备的聚合物优选为乙烯共聚物,其含有15至75wt%的c3‑

c

10

α烯烃,任选含有小比例的二烯,在室温下至少60%二甲苯可溶物。优选地,α

‑

烯烃选自丙烯或丁烯

‑

1,并且其含量范围优选为20至70wt%。

51.通过本发明的工艺获得的最终丙烯聚合物可以以具有0.01至100g/10min,优选0.1至70和更优选0.2至60的根据iso 1133(230℃,2.16kg)的熔体流动速率值的反应器级获得。如果需要,可以将其化学降解以达到适于所选应用的最终mfr值。

52.如此获得的丙烯聚合物还可以加入本领域中使用的添加剂,如抗氧化剂、光稳定剂、热稳定剂、澄清剂和成核剂。

53.特别地,成核剂的添加可以带来物理机械性能的改善,例如在800至1800mpa的范围内的拉伸模量、在20至50mpa的范围内的屈服拉伸强度以及透明度。

54.成核剂的典型实例是对叔丁基苯甲酸酯、二亚苄基山梨糖醇衍生物和滑石。

55.成核剂优选以相对于总重量的0.05至2wt%,更优选0.1至1wt%的量加入到本发明的组合物中。通过提高聚合物的结晶温度可以看到成核作用。另一方面,根据本发明使用的着色剂也可以提供相同的效果。特别地,已经观察到,通过将结晶温度增加至120

°

至125℃,用作着色剂的少量铜酞菁也具有成核作用。

56.在澄清剂中,二亚苄基山梨糖醇衍生物是优选的。

57.这些以颗粒形式出售。化合物如1,3

‑

o

‑

2,4

‑

双(3,4

‑

二甲基苯亚甲基)山梨糖醇(下文称为

″

dmdbs

″

),可以商品名3988得自milliken and company,为聚丙烯提供成核和澄清特性。可以使用其它基于dbs的澄清化合物,包括在分子的山梨糖醇部分上或在分子的苯环部分上被其它基团取代的那些。可以使用其他澄清剂化合物,如双[2,2

′‑

亚甲基双

‑

(4,6

‑

二叔丁基苯基)磷酸]铝(来自法国palmarole sas,以

″

na

‑

21

tm

″

市售)。

[0058]

如此获得的聚合物可用于根据常规技术如注塑、挤出吹塑、注射拉伸吹塑和热成型制备成品。

实施例

[0059]

丙烯聚合物材料的数据根据以下方法获得:

[0060]

二甲苯可溶物级分

[0061]

将2.5g聚合物和/250ml二甲苯引入装配有冰箱和磁力搅拌器的玻璃烧瓶中。在30分钟内将温度升高至溶剂的沸点。然后将如此获得的溶液保持回流,并进一步搅拌30分钟。然后将封闭的烧瓶在冰水浴中保持30分钟,并在25℃的恒温水浴中保持30分钟。将由此获得的固体在快速滤纸上过滤,并将过滤的液体分成两个100ml的等分试样。将过滤的液体的一份100ml等分试样倒入预先称重的铝容器中,该铝容器在氮气流下在加热板上加热以通过蒸发除去溶剂。然后在真空下将容器保持在80℃的烘箱上,直到获得恒定重量。将残余物称重以测定二甲苯可溶聚合物的百分比。

[0062]

熔体流动速率(mfr)

[0063]

根据iso 1133(230℃,2.16kg)测定

[0064]

黄度指数

[0065]

黄度指数(yi)的测定是通过使用三色色度计直接测量粒料上的x、y和z三色坐标来获得的,该三色色度计能够评估物体颜色在570nm与580nm之间的主波长范围内从预设标准白色向黄色的偏差。该仪器的几何特性应允许垂直地观察两束光线反射的光线,这两束光线以45

°

的角度照射在样品上,彼此成90

°

的角度,根据cie标准,其来自

″

光源c

″

。校准后,将待测粒料装入玻璃容器中,得到x,y,z坐标,根据下式计算黄度指数:

[0066]

yi=100*(1.274976795*x

‑

1.058398178*z)/y

[0067]

实施例

[0068]

用于丙烯聚合的一般步骤

[0069]

将配备有搅拌器、压力计、温度计、催化剂进料系统、单体进料管线和恒温夹套的4升钢高压釜用氮气流70℃吹扫1小时。加入含有75ml无水己烷,0.6g三乙基铝(alet3,5.3mmol)和0.006至0.010g固体催化剂组分的悬浮液,该悬浮液预先与10wt%的总alet3和一定量的二环戊基二甲氧基硅烷接触5分钟,以便在玻璃锅中al/二环戊基二甲氧基硅烷的摩尔比为20。关闭高压釜并加入所需量的氢气(4500cc)。然后,在搅拌下,进料1.2kg的液体丙烯。在约10分钟内将温度升高至70℃,并在该温度下进行聚合2小时。在聚合结束时,除去未反应的丙烯二回收聚合物并在真空下在70℃下干燥3小时。将所得聚合物称重并表征。

[0070]

用于制备mgcl2

·

(etoh)m加合物的一般步骤。

[0071]

根据usp 4,399,054的实施例2中描述的方法制备微球状mgcl2·

2.8c2h5oh。所得

加合物具有25μm的平均粒径。

[0072]

实施例1(对比)

[0073]

制备含9,9

‑

双(甲氧基甲基)芴的固体催化剂组分。

[0074]

在氮气气氛下在室温下将1.0l的ticl4引入到配备有机械搅拌器、冷却器和温度计的2.0l圆底玻璃反应器中。在冷却至

‑

5℃后,在搅拌下,引入13.2g的mgcl2和etoh的微球形络合物(如通用步骤中所公开制备)。然后将温度从

‑

5℃升高至40℃,并且当达到该温度时,9,9

‑

双(甲氧基甲基)芴用作内电子给体,以产生摩尔比为6的mg/9,9

‑

双(甲氧基甲基)芴的量引入。

[0075]

在添加结束时,将温度升高至100℃并在此值下保持30分钟。此后,停止搅拌,并使固体产物沉降。然后将上清液虹吸出,在反应器中留下300cm3的固定剩余体积,同时保持温度在75℃。除去上清液后,加入新鲜的ticl4和额外量的给体,使得mg/9,9

‑

双(甲氧基甲基)芴摩尔比为20。然后将全部浆液混合物在109℃下加热并在该温度下保持30分钟。中断搅拌;使固体产物沉降并虹吸出上层清液,同时保持温度在109℃。重复在新鲜ticl4(总体积的1l)中的第三次处理,保持混合物在109℃下搅拌15分钟,然后虹吸出上层清液。

[0076]

将固体用无水异己烷在50℃下洗涤五次(5

×

1.0l)并在室温下洗涤一次(1.0l)

[0077]

最后真空干燥固体,称重并分析。

[0078]

催化剂组成:mg=12.5wt%;ti=3.7wt%;i.d.=20.7wt%。

[0079]

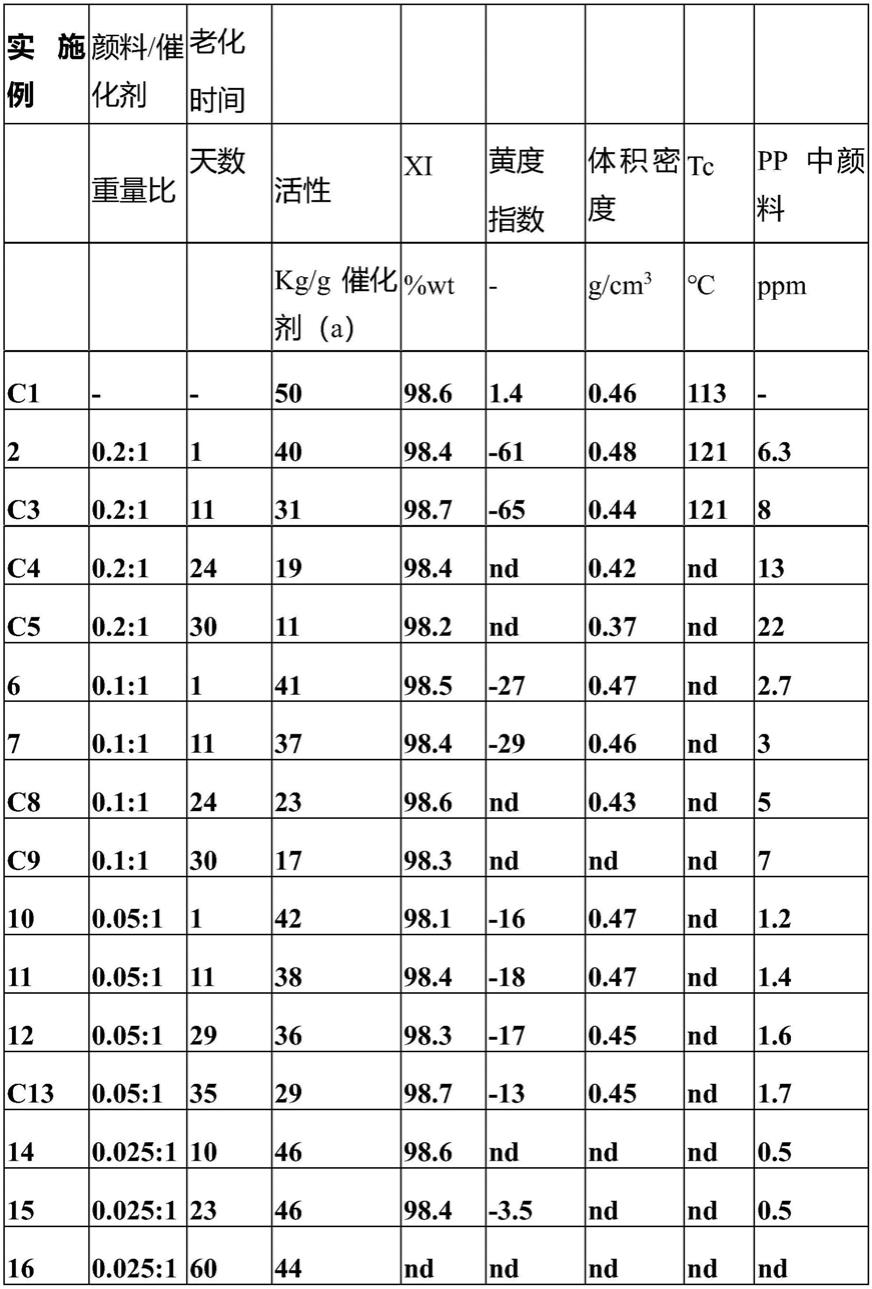

根据上述通用步骤将由此获得的催化剂用于丙烯聚合。结果示于表1中。

[0080]

实施例2和对比实施例3

‑5[0081]

以0.2的重量比制备着色剂/固体催化剂组分干燥混合物

[0082]

向50cc容器中引入3g如实施例1中制备的催化剂组分和0.6g铜酞菁。将固体混合30分钟,然后排出。根据上述通用步骤在丙烯聚合中的不同时间测试混合物的若干等分试样。条件和结果示于表1中。

[0083]

实施例6

‑

7和对比实施例8

‑9[0084]

以0.1的重量比制备着色剂/固体催化剂组分干燥混合物

[0085]

向50cc容器中引入3g如实施例1中制备的催化剂组分和0.3g铜酞菁。将固体混合60分钟,然后排出。根据上述通用步骤在丙烯聚合中的不同时间测试混合物的若干等分试样。条件和结果示于表1中。

[0086]

实施例10

‑

12和对比实施例13

[0087]

以0.05的重量比制备着色剂/固体催化剂组分干燥混合物

[0088]

向50cc容器中引入3g如实施例1中制备的催化剂组分和0.15g铜酞菁。将固体混合120分钟,然后排出。根据上述通用步骤在丙烯聚合中的不同时间测试混合物的若干等分试样。条件和结果示于表1中。

[0089]

实施例14

‑

16.

[0090]

以0.025的重量比制备着色剂/固体催化剂组分干燥混合物

[0091]

向10cc容器中引入3g如实施例1中制备的催化剂组分和0.075g铜酞菁。将固体混合60分钟,然后排出。根据上述通用步骤在丙烯聚合中的不同时间测试混合物的若干等分试样。条件和结果示于下表1中。

[0092]

表1

[0093][0094]

nd=未测定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1