一种聚酰胺/聚苯醚树脂组合物及其制备方法与流程

1.本发明涉及一种工程塑料技术领域,具体为一种聚酰胺/聚苯醚树脂组合物及其制备方法。

背景技术:

2.聚酰胺(pa)具有耐磨、自润滑、易加工、耐溶剂、力学强度高等良好的综合性能,比强度高于金属。常用在工程塑料中的聚酰胺有聚酰胺6和聚酰胺66,虽然具有一定阻燃性,但仍不能满足现代人们生活及工业发展对阻燃性能的需求,常常需要通过改性来提高阻燃性能。部分生物基聚酰胺的吸水率较高,较难在对尺寸稳定性要求较高的市场进行推广适用。聚苯醚(ppo)具有优良的力学性能、耐热性能、电器绝缘性、低吸水性、尺寸稳定性、耐蠕变性等优点,但纯ppo树脂的玻璃化温度高,熔体流动性差,成型加工困难,需要在300℃高温下加工,极大地限制了它的应用。

3.因此,本领域迫切需要一种具有高阻燃性且具备良好机械性能、尺寸稳定性的生物基聚酰胺复合材料及其制备方法。

技术实现要素:

4.本发明一实施方式提供了一种聚酰胺/聚苯醚树脂组合物,按重量份计,包括:40-90份的聚酰胺树脂,5-50份聚苯醚树脂,5-40份玻璃纤维,0-20份阻燃剂,0-10份相容剂,0.1-1份抗氧化剂,0.1-2份其他助剂。

5.本发明一实施方式还提供了一种聚酰胺/聚苯醚树脂组合物的制备方法,包括如下步骤:所述制备方法包括将聚酰胺树脂、聚苯醚树脂、玻璃纤维、阻燃剂、相容剂、抗氧化剂及其他助剂混合,优选通过熔融挤出机捏合,更优选通过双螺杆挤出机捏合;

6.优选地,所述制备方法包括将所述聚酰胺树脂、聚苯醚树脂、阻燃剂、相容剂、抗氧化剂及其他助剂加入搅拌机中进行混合得到预混物,再在高于所述聚酰胺树脂熔点15-40℃的温度对所述预混物进行熔融混炼、并同时向所述预混物中加入玻璃纤维,经混合、挤出、冷却,得到聚酰胺/聚苯醚树脂组合物。

7.本发明一实施方式的聚酰胺/聚苯醚树脂组合物,拉伸强度为100-200mpa,和/或,

8.弯曲强度为200-250mpa、弯曲模量为7000-10000mpa,和/或,

9.缺口冲击强度为10-15j/m2,和/或,

10.阻燃性为ul94达到v0级别,极限氧指数为28%(v/v)以上,和/或,

11.热变形温度温度为200-235℃,和/或,

12.24h吸水率为2%以下,优选为1.4-1.8%。

13.本发明一实施方式的聚酰胺/聚苯醚树脂组合物不仅具有生物基来源,而且阻燃性达到ul94中的v0级别,机械性能优异,且具有极低的吸水率,能够广泛适用于对阻燃效果、尺寸稳定性要求较高的各类工程塑料领域。

具体实施方式

14.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的描述在本质上是当作说明之用,而非用以限制本发明。

15.本发明提供了一种聚酰胺/聚苯醚树脂组合物,按重量份计,包括:40-90份聚酰胺树脂,5-50份聚苯醚树脂,5-40份玻璃纤维,0-20份阻燃剂,0-10份相容剂,0.1-1份抗氧化剂,0.01-2份其他助剂。

16.于一实施方式中,所述聚酰胺树脂的制备原料包括戊二胺和二酸,所述二酸包括脂肪族二酸和含有苯环的二酸。

17.于一实施方式中,所述戊二胺可由生物基原料通过发酵法或酶转化法制备而成。

18.于一实施方式中,所述戊二胺和二酸的摩尔比为1-1.05:1,优选为1.05:1。

19.于一实施方式中,所述脂肪族二酸包括丁二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、十一碳二元酸、十二碳二元酸、十三碳二元酸、十四碳二元酸、十五碳二元酸、十六碳二元酸、十七碳二元酸、十八碳二元酸中的一种或多种。

20.于一实施方式中,所述含有苯环的二酸包括对苯二甲酸、间苯二甲酸、邻苯二甲酸中的一种或者多种。

21.于一实施方式中,所述脂肪族二酸和含有苯环的二酸的摩尔比为1:0.1-1.5。

22.于一实施方式中,所述聚酰胺树脂的制备原料二酸包括己二酸和对苯二甲酸,优选地,所述己二酸和对苯二甲酸的摩尔比为1:0.3-1.0,更优选为1:0.4-0.8。

23.于一实施方式中,所述聚酰胺树脂在25℃、96%浓硫酸中的相对粘度为2-4,进而优选为2.5-3.2。所述相对粘度通过乌氏粘度计浓硫酸法测定:准确称量干燥后的聚酰胺树脂0.25

±

0.0002g,加入50ml浓硫酸(96wt%)溶解;在25℃恒温水浴槽中测量并记录浓硫酸流经时间t0和聚酰胺样品溶液流经时间t;粘数计算公式:相对粘度=t/t0;t—溶液流经时间;t0—溶剂流经时间。

24.于一实施方式中,所述聚酰胺树脂熔点为260-285℃,含水率800-2000ppm,端氨基45-55mmol/kg。

25.于一实施方式中,所述聚酰胺树脂的制备方法包括如下步骤:(1)反应装置温度升至40-80℃,如45℃、50℃、60℃、65℃、70℃、75℃等,惰性气体氛围下,将水、戊二胺和二酸混合制得浓度为30-70wt%的聚酰胺盐水溶液;(2)将所述聚酰胺盐水溶液转移至聚合装置中,惰性气体氛围下加热,釜内温度升至230-310℃,聚合装置内压力升至0.7-2.5mpa,保持60-180分钟;然后在30-120分钟内排气降压至常压,同时升高聚合装置内温度至260-340℃;抽真空使聚合装置内压力降至-0.02-0.08mpa,维持30-120分钟,得到所述聚酰胺树脂。

26.于一实施方式中,所述反应装置是成盐釜,所述聚合装置是聚合釜。

27.于一实施方式中,所述聚酰胺盐水溶液取样稀释至浓度为10wt%时,ph值控制在7.5-9.0。

28.于一实施方式中,所述惰性气体包括氮气、氩气或氦气。

29.于一实施方式中,所述聚酰胺盐溶液的浓度可以为45wt%、50wt%、55wt%、60wt%、65wt%、70wt%或75wt%。

30.于一实施方式中,所述聚苯醚树脂的特性粘度为0.3-0.5dl/g。

31.于一实施方式中,所述聚苯醚树脂为马来酸酐改性聚苯醚树脂,优选地马来酸酐接枝率为0.5-5wt%,进而优选为0.8-2.5wt%。

32.于一实施方式中,马来酸酐改性聚苯醚树脂可以通过将聚苯醚与马来酸酐溶解在甲苯溶剂中,然后滴加过氧化苯甲酰的甲苯溶液,反应完成后用甲醇沉析、去离子水洗涤、干燥得到马来酸酐改性聚苯醚。

33.于一实施方式中,所述聚酰胺树脂和聚苯醚树脂的重量比为5-10:1-5。

34.于一实施方式中,所述聚酰胺/聚苯醚树脂组合物,按重量份计,包括:45-65份聚酰胺树脂,9-20份聚苯醚树脂,20-30份玻璃纤维,5-15份阻燃剂,1-10份相容剂,0.1-1份抗氧化剂,0.01-2份其他助剂如润滑剂、着色剂、紫外线吸收剂等,其中,所述聚酰胺树脂和聚苯醚树脂的重量比优选为6-9:1-3。

35.于一实施方式中,所述玻璃纤维包括e-玻纤(或称为优质通用型玻纤)、s-玻纤(或称为高强型玻纤)、d-玻纤(或称为低密度型玻纤)、c-玻纤(或称为低性能普通型玻纤)、l-玻纤(或称为抗辐射型玻纤)、m-玻纤(或称为高模量型玻纤)中的任意一种;所述玻璃纤维按形态和长度分为连续纤维和定长纤维。

36.于一实施方式中,所述玻璃纤维优选长度为3-5毫米的短切纤维。

37.于一实施方式中,所述阻燃剂包括含磷阻燃剂、卤素阻燃剂、氮系阻燃剂或无机阻燃剂中的一种或多种。

38.于一实施方式中,所述含磷阻燃剂包括单磷酸芳基磷酸酯、双磷酸芳基磷酸酯、烷基嶙磷酸二甲酯、磷酸三苯酯、磷酸三甲苯酯、磷酸三(二甲苯)酯、丙苯系磷酸酯、丁苯系磷酸酯或次磷酸盐中的一种或多种。

39.优选的次膦酸盐是有机次膦酸的金属盐,诸如甲基乙基次膦酸酯和二乙基次膦酸酯的金属盐。更优选地是甲基乙基次膦酸铝、二乙基次膦酸铝、甲基乙基次膦酸锌和二乙基次膦酸锌。更优选地,所述阻燃剂是次膦酸铝、次膦酸镁、次膦酸钙和/或次膦酸锌,还更优选地,所述阻燃剂是次膦酸铝、二乙基次膦酸铝和/或二乙基次膦酸锌。

40.于一实施方式中,所述卤素阻燃剂选自六溴环十二烷、十溴二苯醚、八溴二苯醚、四溴双酚a、双(三溴苯氧基)乙烷、双(五溴苯氧基)乙烷、四溴双酚a环氧树脂、四溴双酚a碳酸酯、亚乙基双(四溴邻苯二甲酰)亚胺、亚乙基双五溴联苯、三(三溴苯氧基)三嗪、双(二溴丙基)四溴双酚a、双(二溴丙基)四溴双酚s、溴化聚苯醚、溴化聚苯乙烯、溴化交联芳香族聚合物、溴化环氧树脂、溴化苯氧基树脂、溴化苯乙烯-马来酸酐共聚物、四溴双酚s、三(三溴新戊基)磷酸酯、聚溴三甲基苯基茚满、三(二溴丙基)异氰脲酸酯中的一种或多种。

41.于一实施方式中,所述氮系阻燃剂,例如可举出氰尿酸三聚氰胺、三聚氰胺聚磷酸盐、焦磷酸三聚氰胺、磷酸三聚氰胺、焦磷酸双三聚氰胺、多磷酸蜜白胺或多磷酸蜜勒胺。优选磷的数量优选为2以上,更优选为10。

42.于一实施方式中,所述阻燃剂中二乙基次膦酸铝与三聚氰胺聚磷酸盐的质量比为1-10:2-8,进而优选为4-7:1-3。

43.于一实施方式中,所述无机阻燃剂包括氢氧化镁、氢氧化钙、铝酸钙、氢氧化铝等金属氢氧化物、硼酸锌、磷酸锌等其它锌盐等。

44.所述的相容剂是指能够起到降低共混组分间界面张力、提高相结构稳定性和改善组分间界面粘接等作用的助剂。

45.于一实施方式中,所述相容剂包括聚苯醚接枝马来酸酐、富马酸、柠檬酸、马来酸、丙烯酸缩水甘油酯、衣康酸、乌头酸、马来酰亚胺等其中的一种或几种;也可以是聚苯乙烯-马来酸酐共聚物、聚苯乙烯丙烯酸缩水甘油酯共聚物、苯乙烯与甲基丙烯酸缩水甘油酯共聚物、聚苯乙烯-马来酰亚胺共聚物、氢化苯乙烯-异戊二烯共聚物接枝马来酸酐等;也可以是多官能度的环氧树脂等;优选聚苯乙烯-马来酸酐共聚物、聚苯醚接枝马来酸酐、苯乙烯与甲基丙烯酸缩水甘油酯共聚物。

46.于一实施方式中,所述相容剂苯乙烯与甲基丙烯酸缩水甘油酯共聚物中甲基丙烯酸缩水甘油酯的质量分数为1-4wt%。

47.于一实施方式中,所述苯乙烯-马来酸酐共聚物中马来酸酐接枝率为0.5-5wt%,进而优选为0.8-2.5wt%。

48.于一实施方式中,所述聚苯醚接枝马来酸酐中马来酸酐接枝率为0.5-5wt%,进而优选为0.8-2.5wt%。

49.于一实施方式中,所述抗氧化剂选自阻酚类抗氧化剂、受阻胺类抗氧化剂、或亚磷酸酯类抗氧化剂中的一种或多种;

50.优选地,所述抗氧化剂选自市售的抗氧化剂168、抗氧化剂1098、抗氧化剂1010、抗氧化剂s9228中的一种或多种。

51.于一实施方式中,所述其它助剂非限制性的包括:润滑剂、着色剂、紫外线吸收剂、光稳定剂、抗静电剂或增塑剂中的一种或多种;

52.所述润滑剂优选包括内润滑剂蒙旦蜡,如市售wax-e,和/或,外润滑剂酰胺蜡(如市售wax-c)、硬脂酸盐或乙撑基双硬脂酰胺。

53.本发明第二个方面提供了一种如上所述的聚酰胺/聚苯醚树脂组合物的制备方法,所述制备方法包括将聚酰胺树脂、聚苯醚树脂、玻璃纤维、阻燃剂、相容剂、抗氧化剂及其他助剂混合,优选通过熔融挤出机捏合,更优选通过双螺杆挤出机捏合。

54.于一实施方式中,所述制备方法包括将所述聚酰胺树脂、聚苯醚树脂、阻燃剂、相容剂、抗氧化剂及其他助剂加入搅拌机中进行混合得到预混物,再在高于所述聚酰胺树脂熔点15-40℃的温度对所述预混物进行熔融混炼、并同时向所述预混物中加入玻璃纤维,经混合、挤出、冷却,得到聚酰胺/聚苯醚树脂组合物。

55.于一实施方式中,所述熔融混炼时,将所述预混物经喂料器加入平行双螺杆挤出机中进行熔融挤出,造粒,工艺参数包括:一区温度为250-270℃,二区温度为270-290℃,三区温度为290-320℃,四区温度为290-320℃,五区温度为290-320℃,六区温度为290-320℃,七区温度为290-320℃,八区温度为290-320℃,其中,一区至八区的方向为喂料口至机头的方向。

56.于一实施方式中,所述双螺杆挤出机的机头温度为285-315℃;

57.于一实施方式中,所述双螺杆挤出机的螺杆转速为350-500r/min;

58.于一实施方式中,所述双螺杆挤出机的主喂料转速为10-100r/min;所述双螺杆挤出机的侧喂料转速为1-100r/min;

59.于一实施方式中,所述双螺杆挤出机的长径比为1:(30-50),优选为1:36。

60.本技术还提供了一种聚酰胺/聚苯醚树脂组合物,所述聚酰胺/聚苯醚树脂组合物拉伸强度为100-200mpa,优选为140-180mpa。

61.于一实施方式中,所述聚酰胺/聚苯醚树脂组合物弯曲强度为200-250mp;弯曲模量为7000-10000mpa。

62.于一实施方式中,所述聚酰胺/聚苯醚树脂组合物缺口冲击强度为10-15j/m2。

63.于一实施方式中,所述聚酰胺/聚苯醚树脂组合物阻燃性为ul94达到v1级别,优选为v0级别;极限氧指数为28%(v/v)以上,优选29%-33%(v/v)。

64.于一实施方式中,所述聚酰胺/聚苯醚树脂组合物热变形温度温度为200-235℃。

65.于一实施方式中,所述聚酰胺/聚苯醚树脂组合物24h吸水率为2%以下,优选为1.40-1.8%。

66.本技术还提供了一种成型品,将上述任一所述的聚酰胺/聚苯醚树脂组合物成型而成。

67.本发明的聚酰胺/聚苯醚树脂组合物有优异的模塑加工性,能够通过注射模塑、吹塑、挤出、压塑、牵引、拉伸、真空成型等模塑方法加工成各种形状的成型品。

68.于一实施方式中,使用模具成型方法,可使用注射成型、挤出成型、加压成型等各种成型方法。尤其是通过使用了注射成型机的成型方法,能够连续地得到稳定的成型品。作为注射成型的条件,没有特别规定,例如,注射时间优选为0.5秒-10秒,更优选为2秒-10秒。背压优选为0.1mpa以上,更优选为1mpa以上,进一步优选为2mpa以上,最优选为3mpa以上。

69.本发明一实施方式还提供了一种上述聚酰胺/聚苯醚树脂组合物的应用,所述聚酰胺为如下的元件或模制品的原料:机器、汽车内饰件、家用装置、玩具、运动品、移动电话、计算机、便携式电脑等电器电子器材和汽车零部件。

70.本技术发明人通过将聚酰胺树脂、聚苯醚树脂及特定添加剂进行共混,尤其是选择了来源于生物基的含有单数碳的戊二胺,在本发明的聚酰胺/聚苯醚树脂组合物中可以不加或仅加入少量的阻燃剂,就能达到优异的防火阻燃性能及力学性能,使其能够满足不同塑料制品的需求,尤其是防火阻燃、力学性能要求较高的产品,例如新能源汽车部件、电气电子器材、智能家居用品领域等应用领域。

71.以下结合具体实施例对本发明一实施方式的聚酰胺及其制备进行进一步说明。其中,所涉及的相关测试如下:

72.1)弯曲试验:测试参照标准iso 178-2010,测试条件:2mm/min,样条大小10mm*4mm*80mm。

73.2)拉伸试验:测试参照标准iso 572-2-2012,测试条件:50mm/min。

74.3)冲击试验:为悬臂梁缺口冲击,参照测试标准iso 180/1a,测试条件23℃。

75.4)阻燃性等级测试:ul-94塑料阻燃等级包括:v-2、v-1和v-0。其中v-2:对样品进行两次10s的燃烧测试,火焰在60s内熄灭;可以有燃烧物掉下;v-1:对样品进行两次10s的燃烧测试后,火焰在60秒内熄灭;不能有燃烧物掉下;v-0:对样品进行两次10s的燃烧测试后,火焰在30秒内熄灭;不能有燃烧物掉下。

76.5)极限氧指数的测定:极限氧指数(loi)是指聚合物在氧和氮混合气体中能支撑其燃烧时氧的体积分数浓度,用以表征材料燃烧行为、判断材料与火焰接触时燃烧的难易的指数。极限氧指数可以用燃烛试验测定,将一个聚合物棒在特定条件下向下燃烧进行测定。本发明中,极限氧指数检测方法参考iso 4589-2方法测定。

77.6)热变形温度(hdt):测试参照国标gb/t 1634.2-2004,试样尺寸为120mm*10mm*

4mm(长*宽*厚),施加的弯曲应力为1.8mpa。

78.7)吸水率:测试参照标准astm-d570-2005塑料吸水率的测试方法,测试时间是24h。

79.如下实施例和对比例使用的原料如无特别说明均为市售:

80.1、聚酰胺树脂pa56/5t-1:相对粘度2.62,熔点270℃,含水率1000ppm,端氨基52mmol/kg。

81.所述聚酰胺树脂的制备方法包括如下步骤:

82.(1)成盐釜温度升至65℃,氮气氛围下,将水、戊二胺、二酸(摩尔比为1:0.45的己二酸和对苯二甲酸)混合制得浓度为65wt%的聚酰胺盐水溶液;所述戊二胺和二酸的摩尔比为1.05:1;

83.(2)将所述聚酰胺盐水溶液转移至聚合釜中,氮气氛围下加热,釜内温度升至290℃,聚合装置内压力升至1.5mpa,保持100分钟;然后在80分钟内排气降压至常压,同时升高聚合装置内温度至310℃;抽真空使聚合装置内压力降至-0.05mpa,维持60分钟,得到所述聚酰胺树脂pa56/5t-1。

84.2、聚酰胺树脂pa56/5t-2:相对粘度2.70,熔点273℃,含水率1200ppm,,端氨基49mmol/kg。所述聚酰胺树脂pa56/5t-2按照聚酰胺树脂pa56/5t-1的制备方法获得,区别在于原料二酸是摩尔比为1:0.56的己二酸和对苯二甲酸。

85.3、聚苯醚树脂,特性黏度为0.46dl/g,购自沙伯基础创新塑料有限公司。

86.4、马来酸酐改性聚苯醚树脂,将特性黏度为0.46dl/g的聚苯醚与马来酸酐溶解在甲苯溶剂中,然后滴加过氧化苯甲酰的甲苯溶液,反应完成后用甲醇沉析、去离子水洗涤、干燥得到马来酸酐改性聚苯醚,马来酸酐接枝率为1.5wt%。

87.5、玻璃纤维:长度为3mm e-玻纤,购自泰山玻璃纤维有限公司;长度为3mm m-玻纤,购自泰山玻璃纤维有限公司;长度为3mm s-玻纤,购自泰山玻璃纤维有限公司长度5mm的e-玻纤,购自巨石公司。

88.6、聚苯乙烯-马来酸酐共聚物,马来酸酐接枝率为1.1wt%,购自克雷威利。

89.7、苯乙烯与甲基丙烯酸缩水甘油酯共聚物,甲基丙烯酸缩水甘油酯(gma)的质量分数为3wt%,购自西格玛奥德里奇(上海)贸易有限公司。

90.实施例1

91.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

92.聚酰胺树脂pa56/5t-1 47.2份,聚苯醚树脂11.8份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝5份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。

93.所述聚酰胺/聚苯醚树脂组合物制备方法包括以下步骤:

94.(1)将所述聚酰胺树脂、聚苯醚树脂、阻燃剂、相容剂、抗氧化剂、内润滑剂和外润滑剂加入搅拌机中进行混合得到预混物;

95.(2)在295℃温度对所述预混物进行熔融混炼,并同时从侧喂料向所述预混物中喂入玻璃纤维,经混合、挤出、冷却,得到所述树脂组合物;

96.所述熔融混炼时,将所述预混物经喂料器加入平行双螺杆挤出机中进行熔融挤出,造粒;其中,双螺杆挤出机为八区加热模式,一区至八区(喂料至机头方向)温度依次为

260℃、280℃、290℃、290℃、290℃、290℃、290℃、290℃;机头温度为285℃;螺杆转速为400r/min;主喂料转速为20r/min;侧喂料转速为5.2r/min;所述双螺杆挤出机的长径比为1:36。

97.实施例2

98.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

99.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

100.实施例3

101.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

102.聚酰胺树脂pa56/5t-1 42.4份,聚苯醚树脂10.6份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝11份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

103.实施例4

104.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

105.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,5mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝11份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

106.实施例5

107.制备聚酰胺/聚苯醚树脂组合物的原料和制备方法与实施例1相同,区别在于,组合物中聚酰胺原料为聚酰胺树脂pa56/5t-2。

108.实施例6

109.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

110.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝2份和三聚氰胺聚磷酸铝6份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

111.实施例7

112.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

113.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝4份和三聚氰胺聚磷酸铝4份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

114.实施例8

115.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

116.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃

剂二乙基次磷酸铝4份和三聚氰胺聚磷酸铝4份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

117.实施例9

118.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

119.聚酰胺树脂pa56/5t-1 46.4份,聚苯醚树脂11.6份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝6份和三聚氰胺聚磷酸铝2份,相容剂马来酸酐改性聚苯醚树脂3份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

120.实施例10

121.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

122.聚酰胺树脂pa56/5t-1 43.2份,聚苯醚树脂10.8份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝6份和三聚氰胺聚磷酸铝2份,相容剂马来酸酐改性聚苯醚树脂7份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

123.实施例11

124.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

125.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝6份和三聚氰胺聚磷酸铝2份,相容剂苯乙烯与甲基丙烯酸缩水甘油酯共聚物5份,抗氧化剂1098 0.2份,抗氧化剂1680.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

126.实施例12

127.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

128.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂二乙基次磷酸铝6份和三聚氰胺聚磷酸铝2份,相容剂聚苯乙烯-马来酸酐共聚物5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

129.实施例13

130.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

131.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂十溴二苯醚8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

132.实施例14

133.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

134.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm通用型e-玻纤30份,阻燃剂氢氧化铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

135.实施例15

136.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

137.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm高强型s-玻纤30份,阻燃剂氢氧化铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

138.实施例16

139.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

140.聚酰胺树脂pa56/5t-1 44.8份,聚苯醚树脂11.2份,3mm高模量m-玻纤30份,阻燃剂氢氧化铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

141.对比例1

142.制备聚酰胺树脂组合物,由如下重量份的原料制备而成:

143.聚酰胺树脂pa56/5t-1 56份,3mm通用型e-玻纤30份,阻燃剂二乙基次膦酸铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。

144.所述聚酰胺树脂组合物制备方法包括以下步骤:

145.(1)将所述聚酰胺树脂、阻燃剂、相容剂、抗氧化剂、内润滑剂和外润滑剂加入搅拌机中进行混合得到预混物;

146.(2)在290℃温度对所述预混物进行熔融混炼,并同时从侧喂料向所述预混物中喂入玻璃纤维,经混合、挤出、冷却,得到所述树脂组合物;

147.所述熔融混炼时,将所述预混物经喂料器加入平行双螺杆挤出机中进行熔融挤出,造粒;其中,双螺杆挤出机为八区加热模式,一区至八区(喂料至机头方向)温度依次为260℃、280℃、290℃、290℃、290℃、290℃、290℃、290℃;机头温度为285℃;螺杆转速为400r/min;主喂料转速为20r/min;侧喂料转速为5.2r/min;所述双螺杆挤出机的长径比为1:36。

148.对比例2

149.制备聚苯醚树脂组合物,由如下重量份的原料制备而成:

150.聚苯醚树脂56份,3mm通用型e-玻纤30份,阻燃剂二乙基次膦酸铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。

151.所述聚苯醚树脂组合物制备方法包括以下步骤:

152.(1)将所述聚苯醚树脂、阻燃剂、相容剂、抗氧化剂、内润滑剂和外润滑剂加入搅拌机中进行混合得到预混物;

153.(2)在290℃温度对所述预混物进行熔融混炼,并同时从侧喂料向所述预混物中喂入玻璃纤维,经混合、挤出、冷却,得到所述树脂组合物;

154.所述熔融混炼时,将所述预混物经喂料器加入平行双螺杆挤出机中进行熔融挤出,造粒;其中,双螺杆挤出机为八区加热模式,一区至八区(喂料至机头方向)温度依次为

260℃、280℃、290℃、290℃、290℃、290℃、290℃、290℃;机头温度为285℃;螺杆转速为400r/min;主喂料转速为20r/min;侧喂料转速为5.2r/min;所述双螺杆挤出机的长径比为1:36。

155.对比例3

156.制备聚酰胺/聚苯醚树脂组合物,由如下重量份的原料制备而成:

157.聚酰胺树脂pa56/5t-1 11.2份,聚苯醚树脂44.8份,3mm通用型e-玻纤30份,阻燃剂二乙基次膦酸铝8份,相容剂马来酸酐改性聚苯醚树脂5份,抗氧化剂1098 0.2份,抗氧化剂168 0.2份,内润滑剂wax-e 0.3份,外润滑剂wax-c 0.3份。所述聚酰胺/聚苯醚树脂组合物制备方法与实施例1相同。

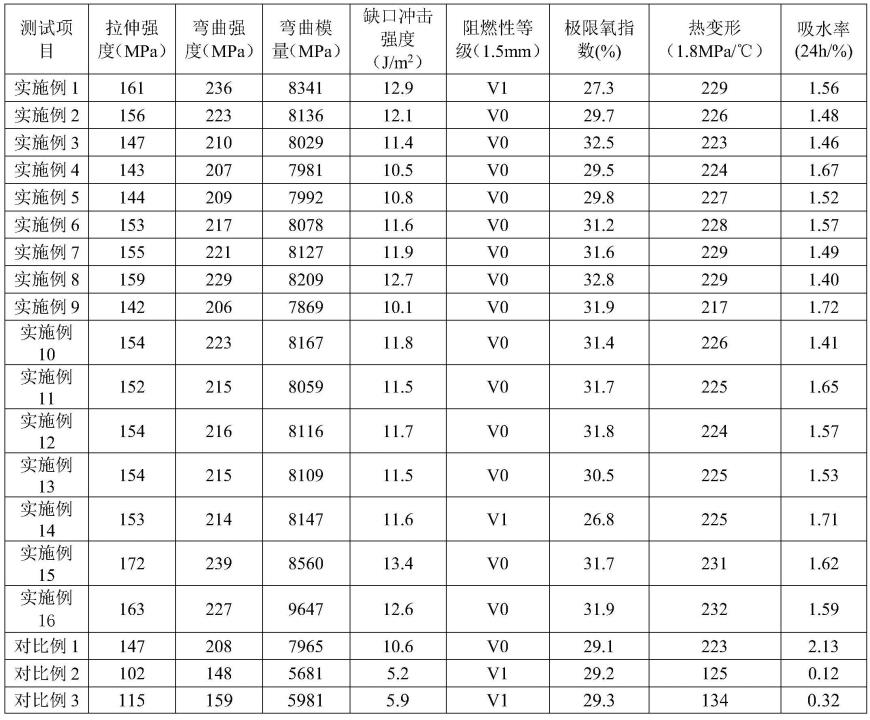

158.对上述实施例和对比例获得的树脂组合物进行性能测试,获得的数据如表1所示。

159.表1

[0160][0161]

由表1结果可知,本发明将含有生物基原料的聚酰胺树脂与聚苯醚树脂、玻璃纤维,以及其他添加剂进行复配,获得的聚酰胺/聚苯醚树脂组合物阻燃性达到ul94中的v0级别,机械性能优异,且具有极低的吸水率,能够广泛适用于对阻燃效果、尺寸稳定性要求较高的各类工程塑料领域。

[0162]

除非特别限定,本发明所用术语均为本领域技术人员通常理解的含义。

[0163]

本发明所描述的实施方式仅出于示例性目的,并非用以限制本发明的保护范围,本领域技术人员可在本发明的范围内作出各种其他替换、改变和改进,因而,本发明不限于上述实施方式,而仅由权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1