一种节能型直接压缩式热泵醋酸精馏工艺

1.本发明涉及一种节能型直接压缩式热泵醋酸精馏工艺,属于醋酸精馏领域。

背景技术:

2.醋酸乙烯是不饱和的羧酸酯,常温下为无色透明液体,具有甜的醚味,微溶于水,能溶于乙醇、丙酮、苯、氯仿等有机溶剂,化学性质活泼,能够发生聚合反应、加成反应、水解反应、乙烯基转移反应、氧化反应等;它是一种重要的有机化工中间体,是世界上产量最大的50种原料之一,广泛应用于纤维、粘结剂、涂料、乳化剂、纺织品上浆及制鞋、土壤改良剂等方面;还用于建筑、机械、汽车、造纸、家具等行业。随着科学技术的进步,新的应用领域还在不断拓展。

3.目前,醋酸乙烯的生产工艺主要有石油乙烯法、天然气乙炔法和电石乙炔法三种。石油乙烯法由于工艺性、经济性好而占据主导地位,世界上采用该方法生产醋酸乙烯的生产能力占总生产能力的70%以上;天然气乙炔法和电石乙炔法在经济上不如石油乙烯法,但在电石和天然气资源比较丰富的地区,乙炔法仍然具有相当的竞争力,仍被采用。

4.采用天然气乙炔法合成醋酸乙烯的工艺流程为:醋酸和乙炔在催化剂(醋酸锌/活性炭)的作用下,反应温度为160~220℃,常压下进行反应生成主产物醋酸乙烯,副产物乙醛、丁烯醛等,反应后的产物经过多级冷却进行分离,分离出的乙炔气体继续循环使用,乙醛、醋酸和醋酸乙烯送至精馏工段,精馏之后的醋酸回到醋酸储罐,继续循环使用,最后进行产物醋酸乙烯的精制。

5.在传统的醋酸精馏过程中,对于醋酸乙烯酯生产装置醋酸精馏塔出口的高温气体,经过塔顶冷凝器冷凝之后,一部分通过回流罐回到醋酸精馏塔,另一部分通过外加的泵直接进入醋酸乙烯精馏塔,高温气体的能量被浪费,醋酸无法进行循环,一部分原料被浪费,增加了公用工程的消耗量。

6.作为原料之一的醋酸,需要作为气体参与反应,而醋酸的沸点为118℃,在传统技术中,醋酸蒸发器的操作温度一般为120~130℃,与此同时,醋酸具有较强的腐蚀性,其酸性仅次于甲酸,生产醋酸乙烯的反应温度为180℃左右,在这样的条件下,醋酸存在的条件下,金属会发生电腐蚀反应,且随着温度的升高,腐蚀的速度也会随之加快。所以,温度越高,对设备的材质要求就会越高,设备的破损程度也会加快。此外,在反应过程中,主产物醋酸乙烯以及副产物乙醛、丁烯醛等会在高温下聚合生成树脂状的物质,在醋酸混合罐集聚,从而导致传热效果的下降,出现堵塞的问题。

技术实现要素:

7.本发明旨在提供一种节能型直接压缩式热泵醋酸精馏工艺,改善醋酸精馏过程的能量耗损严重的缺陷,它能够降低醋酸精馏过程的能量消耗,实现醋酸的循环使用以及热量的多级回收利用。

8.生产制备醋酸乙烯操作分为四个工段,分别是:原料预处理装置、乙炔和醋酸反应

工段、脱乙炔、乙醛、醋酸工段以及醋酸乙烯精馏工段。主要反应原理是:乙炔与醋酸在醋酸锌负载活性炭催化剂的作用下,在160~220℃,常压下进行反应生成醋酸乙烯和乙醛、丁烯醛等副产物,反应后的气体经多级冷却进行分离,分离出的乙炔气体继续循环使用,分离出的醋酸和醋酸乙烯液体送至精馏工序进行醋酸乙烯的精制。在醋酸乙烯的合成过程中,醋酸的单程转化率比较低,大量未转化的醋酸必须循环使用。合成过程中产生少量的乙炔、乙醛、水、大量的醋酸及醋酸乙烯,这些物质被加热到一定温度之后进入醋酸精馏塔,精馏之后,利用塔顶蒸汽加热热泵工质,使得热泵工质蒸发,蒸发后的热泵工质进入压缩机增加压力,之后与产物换热器中的管程物质进行换热、冷凝,冷凝液再通过节流阀进行降压,降压之后继续进行冷却,冷却后的物质进入分离器分离,大部分的醋酸被分离之后成为循环醋酸,与来自醋酸清净工序的新鲜醋酸混合,剩余的物质则又进入醋酸精馏塔,至此完成一个循环;而从塔底出来的物质经过换热器加热之后进入闪蒸罐,进入闪蒸罐闪蒸之后,大部分醋酸乙烯产物进入醋酸乙烯精馏塔,而其余的物质进入混合器,混合之后回到醋酸精馏塔,至此,塔顶物质完成一个循环。

9.本发明提供了一种节能型直接压缩式热泵醋酸精馏工艺,包括以下步骤:步骤s1:来自脱乙醛塔的乙醛、醋酸乙烯、醋酸、醋酸乙烯经过预热器初步加热到130~135℃,然后进入到醋酸精馏塔,精馏塔塔顶出气口接有蒸汽压缩机;塔顶蒸汽通过蒸汽压缩机抽出压缩后升温,并作为产物换热器的热源对从塔底产物进行加热;步骤s2:从醋酸精馏塔塔底出来的醋酸乙烯进入产物换热器的管程进行换热,温度提高之后进入闪蒸罐,闪蒸之后混合物分为两部分,一部分进入原料预处理阶段的醋酸混合罐,另一部分与来自脱乙醛塔的醋酸乙烯经过混合器混合,之后该混合物回到醋酸精馏塔塔顶,实现了物质和能量的循环;步骤s3:从换热器壳程出来的混合物进入节流阀降压,降压后的混合物进入冷却器,冷却后的混合物进入分离器,经过分离之后分为两部分排出,一部分物质回流进入醋酸精馏塔塔顶内,还有一部分作为产物成品采出。

10.上述工艺步骤s1中,醋酸与醋酸乙烯质量之比为2:1,压缩机为asme方法等熵,压力比率为5~8,等熵0.7~0.9,机械效率0.95。

11.上述工艺步骤s1中醋酸精馏塔为筛板塔,封头为标准椭圆封头, 操作温度为180~210℃,操作压力为0.2mpa,理论板为17块,进料板在第10块。

12.上述工艺步骤s2中,醋酸精馏塔塔底温度为135.809℃,产物换热器为列管式换热器。

13.上述工艺步骤s3中,节流阀的出口压力为1.06atm。

14.上述工艺中,换热网络优化之后,增加了两股物流间的换热,从反应器出来的流股热量用来给原料乙炔预热以及醋酸乙烯流股间换热,以充分利用流股热量节省能耗。

15.实施上述工艺采用了一种节能型直接压缩式热泵醋酸精馏装置,包括:分离器、醋酸精馏塔、压缩机、产物换热器、节流阀、冷却器依次连接;产物换热器、闪蒸罐、混合器、醋酸精馏塔依次连接。预热器与醋酸精馏塔连接,醋酸精馏塔左端的两个入口分别与分离器、预热器连接,醋酸精馏塔上端出口与压缩机连接,下端出口与产物换热器连接;产物换热器的管程出口与闪蒸罐连接,壳程出口与节流阀、冷却器连接;闪蒸罐的上端出口与混合器连接,下端出口连接醋酸乙烯精馏塔;冷却器与分离器连接。

16.本发明与现有工艺相比有明显的改进,从醋酸精馏塔塔顶出来的乙炔、醋酸乙烯经过换热器之后进入回流罐,经回流罐之后,一部分物质通过泵回流到醋酸精馏塔,另一部分物质则通过外部的泵进入醋酸乙烯精馏塔,塔底物质则通过再沸器之后又回到醋酸精馏塔。

17.本发明的有益效果:现有的工艺中,醋酸精馏塔采用的是筛板塔,本发明中通过外加一台压缩机,利用了塔顶蒸汽的热量,换热之后壳程的物质经过降压,混合物分离之后一部分回到醋酸精馏塔,另一部分则再次作为反应物回到原料预处理阶段,作为循环醋酸再次利用;而管程的物质经过闪蒸罐之后,一部分经过混合器回到醋酸精馏塔的塔釜,另一部分则进入醋酸乙烯精馏阶段;整个过程最大限度的利用了能量,物质得以循环,避免了浪费,而回到塔釜的物质温度比之前降低,改善了塔釜结焦的情况,设备腐蚀速度减慢,延长了设备的使用寿命。

附图说明

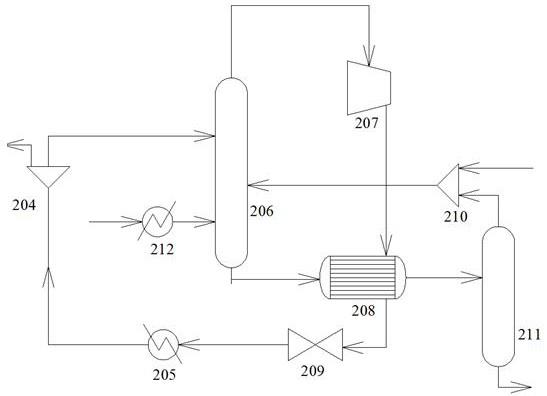

18.图1为现有工艺乙炔法生产醋酸乙烯醋酸精馏示意图;图2为本发明中乙炔法生产醋酸乙烯醋酸热泵精馏示意图;图中:204

‑

分离器,205

‑

冷却器,206

‑

醋酸精馏塔,207

‑

压缩机,208

‑

产物换热器,209

‑

节流阀,210

‑

混合器,211

‑

闪蒸罐,212

‑

预热器。

具体实施方式

19.下面通过实施例来进一步说明本发明,但不局限于以下实施例。

20.如图2所示,一种节能型直接压缩式热泵醋酸精馏装置,包括:分离器(204)、醋酸精馏塔(206)、压缩机(207)、产物换热器(208)、节流阀(209)、冷却器(205)依次连接;产物换热器(208)、闪蒸罐(211)、混合器(210)、醋酸精馏塔(206)依次连接。预热器(212)与醋酸精馏塔(206)连接,醋酸精馏塔(206)左端的两个入口分别与分离器(204)、预热器(212)连接,醋酸精馏塔上端出口与压缩机(207)连接,下端出口与产物换热器(208)连接;产物换热器(208)的管程出口与闪蒸罐(211)连接,壳程出口与节流阀(209)、冷却器(205)连接;闪蒸罐(211)的上端出口与混合器(210)连接,下端出口连接醋酸乙烯精馏塔;冷却器(205)与分离器(204)连接。

21.采用上述装置实施的节能型直接压缩式热泵醋酸精馏工艺,包括以下步骤:步骤s1:来自脱乙醛塔的乙醛、醋酸乙烯、醋酸、醋酸乙烯经过预热器(212)初步加热到130~135℃,然后进入到醋酸精馏塔(206),精馏塔塔顶出气口接有蒸汽压缩机(207);塔顶蒸汽通过蒸汽压缩机抽出压缩后升温,并作为产物换热器(208)的热源对从塔底产物进行加热;步骤s2:从醋酸精馏塔(206)塔底出来的醋酸乙烯进入产物换热器(208)的管程进行换热,温度提高之后进入闪蒸罐(211),闪蒸之后混合物分为两部分,一部分进入原料预处理阶段的醋酸混合罐,另一部分与来自脱乙醛塔的醋酸乙烯经过混合器(210)混合,之后该混合物回到醋酸精馏塔(206)塔顶,实现了物质和能量的循环;步骤s3:从换热器壳程出来的混合物进入节流阀(209)降压,降压后的混合物进入冷却器(205),冷却后的混合物进入分离器(204),经过分离之后分为两部分排出,一部分物

质回流进入醋酸精馏塔(206)塔顶内,还有一部分作为产物成品采出。

22.上述工艺步骤s1中,醋酸与醋酸乙烯质量之比为2:1,压缩机(207)为asme方法等熵,压力比率为5~8,等熵0.7~0.9,机械效率0.95。

23.上述工艺步骤s1中醋酸精馏塔为筛板塔,封头为标准椭圆封头, 操作温度为180~210℃,操作压力为0.2mpa,理论板为17块,进料板在第10块。

24.上述工艺步骤s2中,醋酸精馏塔塔底温度为135.809℃,产物换热器(208)为列管式换热器。

25.上述工艺步骤s3中,节流阀(209)的出口压力为1.06atm。

26.上述工艺中,换热网络优化之后,增加了两股物流间的换热,从反应器出来的流股热量用来给原料乙炔预热以及醋酸乙烯流股间换热,以充分利用流股热量节省能耗。

27.下面通过具体实施例来说明本发明的实施过程:实施例1:在本实施例1中,醋酸含量29%,醋酸乙烯含量70%,剩余1%为少量的乙炔、水以及乙醛,常温常压进料。

28.含有醋酸及醋酸乙烯的混合液经预热器(212)预热到130.5℃,随后由醋酸精馏塔(206)的第10块理论板进入塔内精馏,精馏塔操作回流比为0.85,理论板17块,塔的操作压力0.2mpa,塔顶温度73.7℃,塔底温度135.8℃。精馏之后,塔顶物质一部分通过塔顶冷凝器回流回塔内,另一部分物质直接进入下一个工段,塔底的物质一部分通过塔底再沸器之后流回塔内,另一部分作为循环醋酸回到醋酸储罐。

29.实施例2:在本实施例2中,醋酸含量29%,醋酸乙烯含量70%,剩余1%为少量的乙炔、水以及乙醛,常温常压进料。

30.含有醋酸及醋酸乙烯的混合液经预热器(212)预热到130.5℃,随后由醋酸精馏塔(206)的第10块理论板进入塔内精馏,精馏塔操作回流比为0.85,理论板17块,塔的操作压力0.2mpa,塔顶温度73.7℃,塔底温度135.8℃。精馏塔(206)塔顶蒸汽通过蒸汽压缩机(207)抽出压缩后升温至140.2℃,并作为热源对进入换热器(208)的料液进行加热,所述的塔顶蒸汽被冷凝下来进入节流阀(209)减压,将压力控制在常压下,随后再次进入冷却器冷却到95℃,冷凝后的料液进入分离器(204)分离并分为两部分排出,一部分回到精馏塔(206)内,另一部分采出。

31.从精馏塔(206)塔底出来的物质被加热后从换热器(208)进入闪蒸罐(210)在14kpa的压力下进行闪蒸和气液分离,形成的气体从闪蒸罐(210)底部排出,液体从顶部排出并与新鲜的醋酸、醋酸乙烯混合,重新返回醋酸精馏塔(206)中,实现了物质的循环和能量的多级利用。

32.表1

表1中,普通精馏与热泵精馏能量对比:普通精馏计算结果表明:塔顶冷凝器的负荷为

‑

6883.72kw,在废弃的负荷为7956.4kw,根据普通精馏计算结果,设置换热器的热股物流出口气相分率为0,塔釜气液分离器热负荷压降均为0,塔顶冷却器设置热物流气相分率为0,设置压缩机的类型为asme方法等熵,压力比率6,等熵0.8,机械效率0.95,减压阀的出口压力为1.06atm。压缩机的功率为1552.23kw,热电转换系数3.29,相当于消耗5106.83kw热能,换热器热负荷和塔气液分离器热负荷均为0,因此热消耗量为5106.83kw,而普通精馏塔的再沸器热负荷为7956.4kw,加热能耗可节省能量35.8%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1