一种含氟液晶材料及其制备方法与流程

1.本发明属于润滑基化合物技术领域,具体涉及一种含氟液晶材料及其制备方法。

背景技术:

2.随着科学技术的发展,能源消耗的大幅增长与资源匮乏之间的矛盾日趋严重,世界能源的30%~50%消耗于摩擦磨损,由此带来了严重的资源浪费。合理使用润滑油脂对节约能源,延长机械使用寿命具有重要意义。

3.物质的液晶态是一种介于固态和液态之间的特殊相态,既有固体的刚性,也有液体的流动性,且呈现出长程有序的结构排列。这些特点与润滑剂相似,能阻止摩擦副表面直接接触,并在滑动剪切方向提供较低剪切阻力,降低摩擦系数并减小磨损。由于受到价格因素的制约,实际生活和生产中,人们更多的是把液晶化合物作为其它润滑油脂的添加剂来使用。已经使用过的液晶化合物有向列型液晶苯甲酸衍生物、向列或近晶型偶氮苯类液晶化合物以及烷基氰基联苯等多种,而研究过的基础油有硅油、酯类油、矿物油和人造关节滑液等。

技术实现要素:

4.本发明的目的在于改进已有技术的不足而提供一种更好地吸附于金属的表面、承载能力较强、低温溶解能力强、用于润滑油脂添加剂的含氟液晶材料及其制备方法。

5.本发明的目的是这样实现的,一种含氟液晶材料,其特点是该化合物结构如下:其中:r1结构为结构为m=2~8;r2结构为结构为n=2~8。

6.为了实现本发明的目的,上述含氟液晶材料使用如下合成路线:

7.反应1:

[0008][0009]

反应2:

[0010][0011]

反应3:

[0012][0013]

其中:r1结构为m=2~8;r2结构为n=2~8。

[0014]

为了进一步实现本发明的目的,可以是5

‑

溴

‑

戊基

‑1‑

醇与r1‑

oh反应,再经过溴代,与r2‑

oh偶连,生产目标化合物,其中,r1结构为结构为m=2~8;r2结构为结构为n=2~8。

[0015]

为了进一步实现本发明的目的,可以是溴代反应所用溴代试剂为溴素、n

‑

溴代丁二酰亚胺、二溴海因、过溴化吡啶氢溴酸盐或四溴环酮中的一种。

[0016]

为了进一步实现本发明的目的,可以是溴代反应所用的溶剂为二氯甲烷、二氯乙烷、氯仿或甲苯中的一种或两种以上。

[0017]

为了进一步实现本发明的目的,可以是反应1、反应3所用溶剂为二氯甲烷、二氯乙烷或者dmso中的一种或两种以上,反应温度为40℃~120℃,反应时间2~8小时。

[0018]

本发明与已有技术相比具有以下显著特点和积极效果:本发明的含氟液晶材料,从分子结构上分析:(1)具有含氟的极性基团,可以更好地吸附于金属的表面;(2)具有两个苯环基团,加强了分子的刚性,使得液晶润滑添加剂在载荷方向表现出不易压缩的性质,可承受更大的载荷,所以承载能力较强;(3)该系列含氟液晶润滑添加剂具有长烷基端链,低温溶解能力强,提供了良好的油溶性。综上各方面性能的协同作为,该系列化合物具有作为液晶润滑添加剂的性能特点。

附图说明

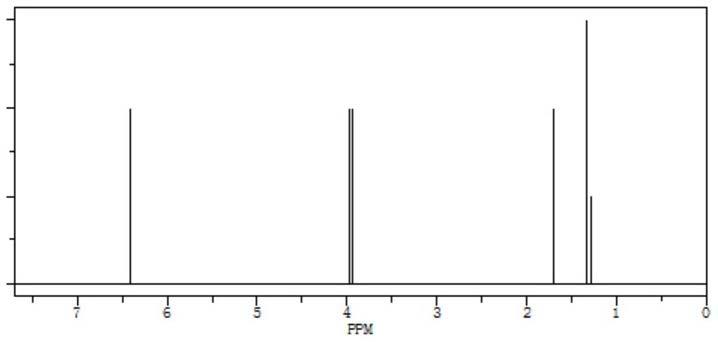

[0019]

图1为本发明实施例1化合物核磁氢谱图。

[0020]

图2为本发明实施例2化合物核磁氢谱图。

[0021]

图3为本发明实施例1摩擦系数随时间变化关系曲线。

[0022]

图4为本发明实施例2摩擦系数随时间变化关系曲线。

具体实施方式

[0023]

以下结合实施例对本发明进一步说明,需要说明的是以下的实施例仅为了清楚的理解本发明,本发明不限于该实施例。下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0024]

实施例1,一种含氟液晶材料及其制备方法,m=2、n=2时化合物结构如下:

[0025][0026]

制备方法:将1,5

‑

戊二醇29.6g、nbs 97.9g和二氯甲烷100ml加入三口烧瓶中,搅拌溶解。三苯基膦144g溶于二氯甲烷溶液150ml中,缓慢滴加到反应体系,在10℃~15℃反应进行3小时。反应液经浓缩后在搅拌状态下加入10%的双氧水15ml,反应1h。反应完毕后经水洗、干燥、层析,得到化合物36g。

[0027]

将化合物36g、naoh 11.8g、甲苯36g、4

‑

乙氧基

‑

2,3

‑

二氟苯酚51.4g加入三口烧瓶中,在50℃~60℃保温反应1h后停止反应。反应液经萃取、蒸馏后得到实施例1目标化合物34.8g。

[0028]

产品结构确认:元素分析实测值为w(c)=61.42%,w(h)=5.67%,w(o)=14.78%,w(f)=18.13%;理论值为w(c)=60.57%,w(h)=5.81%,w(o)=15.37%,w(f)=18.25%;质谱分析见附图1;熔点:

‑

15~

‑

20℃,沸点270℃。

[0029]

实施例2,一种含氟液晶材料及其制备方法,m=2、n=4的化合物结构如下:

[0030][0031]

制备方法:

[0032]

将化合物5

‑

溴戊基

‑1‑

醇26.72g、naoh 6g、甲苯40g、4

‑

乙氧基

‑

2,3

‑

二氟苯酚25.7g加入三口烧瓶中,在50℃~60℃保温反应1h后停止反应。反应液经萃取、蒸馏后得到化合物(ⅰ)28.3g。

[0033]

将化合物(ⅰ)28.3g、nbs 20.2g和二氯甲烷100ml加入三口烧瓶中,搅拌溶解。三苯基膦65.5g溶于二氯甲烷溶液150ml中,缓慢滴加到反应体系,在10℃~15℃反应进行3小时。反应液经浓缩后在搅拌状态下加入10%的双氧水13ml,反应1h。反应完毕后经水洗、干燥、层析,得到化合物(ⅱ)30.9g。

[0034]

将化合物(ⅱ)30.9g、naoh 8g、甲苯45g、4

‑

丁氧基

‑

2,3

‑

二氟苯酚18.5g加入三口烧瓶中,在50℃~60℃保温反应1h后停止反应。反应液经萃取、蒸馏后得到实施例2目标化合物25.2g。

[0035]

产品结构确认:元素分析实测值为w(c)=63.02%,w(h)=6.78%,w(o)=13.97%,w(f)=16.23%;理论值为w(c)=62.15%,w(h)=6.35%,w(o)=14.40%,w(f)=

17.10%;质谱分析见附图2;熔点:

‑

19~

‑

23℃,沸点292℃。

[0036]

摩擦实验

[0037]

表1是实施例化合物溶于二类基础油150n添加1.5%后使用umt

‑

tribolab万能摩擦试验机进行摩擦实验得到的摩擦系数及摩斑直径数据。

[0038]

名称摩擦系数摩斑直径/mm空白样0.078370.80实施例10.067240.71实施例20.063120.69。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1