相变降温助剂母粒制备及其在加热不燃烟降温段的应用的制作方法

:

1.本技术涉及降温功能复合材料领域,更具体的涉及一种多元复合降温母粒设计及其与特定聚合物基体复合的方法。

背景技术:

2.加热不燃烟是一类全新的烟草制品,国外各大烟草公司均已在市场上推出了该产品,并迅速占领市场,据推算日本及东南亚地区的加热不燃烟产品已经取代了10%以上的传统卷烟产品市场。加热不燃烟的烟支长度显著小于传统卷烟,且不燃烟配合使用的加热源位置更靠近滤嘴端,因此烟气温度相对较高现象在目前的加热不燃烟中普遍存在。从结构上看,加热不燃烟主要可分为烟丝、降温支撑段及滤嘴等三段,其中,降温支撑段处于中间,该段首先起到一定的辅助成型作用,同时,在抽吸中,该段存在于加热器的外端起一定支撑烟支作用,更重要的是,这一段可以起到一定的降低烟雾温度的作用。理论上,通过降温段材料的设计可以有效降低烟雾的温度,改善吸食感受。

3.使烟雾降温的本质是尽可能降低烟雾所携带的热能,因此,利用材料将烟雾中热能进行传递和蓄积可以有效实现烟雾降温。基于上述理论,具有较高导热性且具有热能贮存特性的材料是加热不燃烟降温支撑段的理想材料。此外,加热不燃烟的降温支撑段主要以聚合物材料为主体,因此,在降温功能实现方面同样应考虑在聚合物材料为主体的基础上进行设计。

4.本发明设计将具有较高固

‑

固相变潜热的石蜡、硬脂酸、无机粉体与具有高导热性的铝粉充分结合,再使用具有相对较高相变温度的聚合物负载上述吸热储能组分,最终制备得到相变降温助剂母粒。进一步,将母粒加入到相变温度相对不高、熔点适中的聚合物材料与低熔点、低相变温度聚合物材料混合体系中,通过熔融共混制备得到可用于加热不燃烟降温段材料。

技术实现要素:

5.本发明利用无机粉体和部分有机合物的固

‑

固相变储能特性,设计了一种包含有机

‑ꢀ

无机复合结构的相变降温助剂母粒。该母粒与聚己内酯(pcl)和聚乳酸(pla)熔融共混后,可实现加热不燃烟降温段材料的制备,因材料复合后具有高相变潜热且具有适当的熔点,因此材料可在不熔融的前提下,吸收大量热量,实现对加热不燃烟烟气的降温作用。

6.本发明通过以下技术方案实现:

7.1.制备相变降温助剂母粒:

8.(1)铝粉的预处理:

9.取铝粉,将其加入至球磨机中,加入其重量3

‑

6%的油酸(i)或硬脂酸(ii),以 800

‑

1300r/min的研磨速度,研磨3

‑

7小时,得到表面处理后的超细活性铝粉,

10.ch3(ch2)7ch=ch(ch2)7cooh

11.(i)

12.ch3(ch2)

16

cooh

13.(ii)

14.使用的油酸或硬脂酸既可以作为助磨剂使用,又能够在铝粉因球磨碰撞,体积减小而不断产生新表面过程中,不断实现对其表面的修饰改性,从而改善铝粉的活性,改性其后续在聚合物中的分散性。更为重要的是,油酸和硬脂酸本身也具有相变储能的能力,而铝粉的导热性又十分理想,两者结合后作为母粒的一部分可实现材料热传导及相变储能能力的平衡,对整体提升材料作为加热不燃烟降温段时所实现的降温效果有重要帮助。

15.(2)无机粉体的表面改性:

16.将包括但不限于高岭土、二氧化硅、蒙脱土、钙钛矿、二氧化钛、硫酸钡在内的无机粉体和水进行混合,配置成无机粉体为3

‑

15wt%的悬浮液,之后将其温度调节至 40

‑

80℃,然后加入粉体质量2

‑

12wt%的十二烷基苯磺酸钠,配合15

‑

40khz频率的超声处理以及1500

‑

2500rpm速度的搅拌,充分进行改性,改性时间为1

‑

8小时;

17.十二烷基苯磺酸钠改性后的无机粉体悬浮液具有良好的稳定性,与聚合物乳液的相容性也得以改善。

18.(3)石蜡、聚硅氧烷及聚丁二烯

‑

苯乙烯乳液的混合:

19.将石蜡乳液、聚硅氧烷乳液及聚丁二烯

‑

苯乙烯乳液,按照固含量之比为(0.5

‑

0.8)∶ (0.3

‑

0.6)∶(0.4

‑

0.7)取出,倒至同一个容器内,整体调节混合乳液的整体固含量至10

‑

20%,30

‑

50℃下,以500

‑

1000rpm的速度搅拌1

‑

2小时,得到混合乳液;

20.石蜡具有高潜热和低熔点,这意味着石蜡在温度较低时即发生相变、吸收大量热量,因此,石蜡是十分理想的降温材料之一。但是,石蜡的低熔点也意味着其温度较低时便出现熔化现象,因此石蜡需要与部分粘度较高、熔点适当、且与其相容性良好的聚合物材料复合,以避免最终加热不燃烟降温段材料使用过程中出现严重的熔化、变形现象,聚硅氧烷及聚丁二烯

‑

苯乙烯同样具有乳液状态,且能够负载石蜡,因此,本发明中选择这两类材料与石蜡复合。

21.(4)混合粉体悬浮液的制备:

22.将超细活性铝粉与无机粉体按照固含量之比为1∶(0.2

‑

0.4)配置后,加水调节总体固体含量至8

‑

15%,30

‑

50℃下,以1500

‑

2500rpm的速度搅拌3

‑

6小时,得到混合悬浮液;

23.(5)粉体悬浮液与乳液混合:

24.将第(3)步制备得到的乳液与第(4)步制备得到的混合悬浮液按照粉体、石蜡、聚硅氧烷、聚丁二烯

‑

苯乙烯含量的比例为1∶(0.5

‑

0.8)∶(0.3

‑

0.6)∶(0.4

‑

0.7)混合,30

‑

50℃下,以500

‑

2000rpm的速度搅拌4

‑

7小时,即可完成悬浮液与乳液的混合,得到混合浆液。

25.(6)母粒的喷雾干燥制备:

26.将混合浆液利用蠕动泵输送至喷雾干燥设备中,设定其入口温度为160

‑

220℃,同时控制设备出口温度在105

‑

125℃,利用该设备实现混合浆液中水分的脱除,最终制备得到降温助剂母粒。

27.2.制备加热不燃烟降温段材料:

28.将聚己内酯(pcl)和聚乳酸(pla)按照1∶(0.8

‑

1.2)称取后,加入物料总体 10

‑

30wt%的降温助剂母粒,充分混合后,将其加入密炼机、螺杆挤出机等可提供剪切的设备中,通过熔融共混后制备得到加热不燃烟降温段材料。

附图说明:

29.图1是按实施例1所述制备方法制得的相变降温母粒透射电子显微镜(tem)照片。

30.图2是按实施例2所述制备方法制得的加热不燃烟降温段材料的差示扫描量热分析 (dsc)曲线,及纯pla、pcl/pla合金材料的差示扫描量热分析(dsc)曲线。图3 是测试不燃烟实际抽吸效果的设备照片。

具体实施方式:

31.为了进一步理解本发明,下面结合实施例对本发明所述母粒及降温段材料的优选实施方案进行描述,但是应当理解,这些描述只是为了更详细说明本发明的特征和优点,但不以任何方式对本发明权利要求进行限制。

32.实施例1:

33.ch3(ch2)7ch=ch(ch2)7cooh

34.(a)

35.取铝粉100g,将其加入至球磨机中,加入4g的油酸(a),以1000r/min的研磨速度,研磨5小时,得到表面处理后的超细活性铝粉。另取蒙脱土30g,加入270g的水,配制成固含量为10wt%的悬浮液。将悬浮液转移至2000ml的烧杯中,并将烧杯放置于带有加热的超声水槽中,设定温度为60℃,并向悬浮液中加入3g的十二烷基苯磺酸钠,设定超声频率为30khz,同时以2000rpm的速度搅拌悬浮液,以此方式改性处理5小时得到改性蒙脱土悬浮液。将表面处理的超细活性铝粉加入到改性处理后的蒙脱土悬浮液中,加水600g后,将装有该混合物的烧杯转移至水浴锅中,调节温度至40℃,以2000rpm 的速度搅拌4小时,最终得到总体固含量为13%的混合悬浮液。然后依次取出400g石蜡乳液(固含量20%),250g聚硅氧烷乳液(固含量20%)及330g聚丁二烯

‑

苯乙烯乳液(固含量20%),将其依次倒入一个2000ml的烧杯中,加入327g的水,调节其固含量至15%,将该烧杯水浴加热至40℃,使用搅拌桨以800rpm速度搅拌1.5小时,得到混合乳液。将混合悬浮液与混合乳液共同加入到一个5000ml烧杯中,再次水浴调节温度至40℃,以1000rpm的速度搅拌6小时,完成悬浮液与乳液的混合,得到混合浆液。最后,将混合完成的浆液利用蠕动泵输送至喷雾干燥设备中,设定其入口温度为 200℃,同时控制设备出口温度在115℃,利用该设备实现混合浆液中水分的脱除,最终制备得到降温助剂母粒。

36.对制备得到的降温母粒进行透射电子显微镜(tem)表征,其结果见附图1。可以观察到母粒中各填充组分分散均匀,不存在显著的聚集现象,这意味着母粒中导热的铝粉与相变储能的组分均匀分布,能够最大程度实现储能与导热的协同作用,发挥降温效果。

37.实施例2:

38.取铝粉50g,将其加入至球磨机中,加入3g的油酸,以1300r/min的研磨速度,研磨3小时,得到表面处理后的超细活性铝粉。另取高岭土20g,加入113g的水,配制成固含量为15wt%的悬浮液。将悬浮液转移至1000ml的烧杯中,并将烧杯放置于带有加热的超声水槽中,设定温度为80℃,并向悬浮液中加入2.4g的十二烷基苯磺酸钠,设定超声频率为40khz,同时以2500rpm的速度搅拌悬浮液,以此方式改性处理2小时。将表面处理的超细活性铝粉加入到改性处理后的高岭土悬浮液中,加水284g后将装有该混合物的烧杯转移至水浴锅中,调节温度至50℃,以2500rpm的速度搅拌3小时,最终得到总体固含量为15%的混合粉体

悬浮液。然后依次取出280g石蜡乳液(固含量 20%),110g聚硅氧烷乳液(固含量20%)及980g聚丁二烯

‑

苯乙烯乳液(固含量20%),将其依次倒入一个2000ml的烧杯中,保持其固含量为20%,将该烧杯水浴加热至50℃,使用搅拌桨以500rpm速度搅拌1小时,得到混合乳液。将混合粉体悬浮液与混合乳液共同加入到一个5000ml烧杯中,再次水浴调节温度至50℃,以500rpm的速度搅拌7 小时,完成悬浮液与乳液的混合,得到混合浆液。最后,将混合浆液利用蠕动泵输送至喷雾干燥设备中,设定其入口温度为170℃,同时控制设备出口温度在105℃,利用该设备实现混合浆液中水分的脱除,最终制备得到降温助剂母粒。

39.取制备得到的降温助剂母粒54g,与70g的聚己内酯(pcl)及56g聚乳酸(pla) 充分混合后,使用双螺杆挤出机挤出造粒,得到加热不燃烟降温段材料,对这一材料进行差示扫描量热分析(dsc),其结果见附图2。从测试结构上看,该材料在40

‑

60℃区间内存在非常明显的相变吸热,该温度正是不燃烟降温段所需发挥降温功能的温度区间,对比而言,无论是纯pla还是pcl/pla合金材料,都没有在60℃一下出现明显的相变吸热现象,因此本发明所述方法制备的材料是较现有材料更加理想的加热不燃烟降温段材料。

40.实施例3:

41.ch3(ch2)

16

cooh

42.(b)

43.取铝粉200g,将其加入至球磨机中,加入6g的硬脂酸(b),以800r/min的研磨速度,研磨7小时,得到表面处理后的超细活性铝粉。另取二氧化硅40g,加入1293g 的水,配制成固含量为3wt%的悬浮液。将悬浮液转移至5000ml的烧杯中,并将烧杯放置于带有加热的超声水槽中,设定温度为40℃,并向悬浮液中加入1.6g的十二烷基苯磺酸钠,设定超声频率为15khz,同时以1500rpm的速度搅拌悬浮液,以此方式改性处理8小时。将表面处理的超细活性铝粉加入到改性处理后的二氧化硅悬浮液中,加水 1467g后将装有该混合物的烧杯转移至水浴锅中,调节温度至30℃,以1500rpm的速度搅拌6小时,最终得到总体固含量为8%的混合粉体悬浮液。然后依次取出600g石蜡乳液(固含量20%),720g聚硅氧烷乳液(固含量20%)及600g聚丁二烯

‑

苯乙烯乳液 (固含量20%),将其依次倒入一个5000ml的烧杯中,加入1920g的水,调节其固含量为10%,将该烧杯水浴加热至30℃,使用搅拌桨以1000rpm速度搅拌2小时,得到混合乳液。将混合粉体悬浮液与混合乳液共同加入到一个10000ml烧杯中,再次水浴调节温度至30℃,以2000rpm的速度搅拌4小时,完成悬浮液与乳液的混合,得到混合浆液。最后,将混合浆液利用蠕动泵输送至喷雾干燥设备中,设定其入口温度为220℃,同时控制设备出口温度在120℃,利用该设备实现混合浆液中水分的脱除,最终制备得到降温助剂母粒。

44.表1不同相变降温助剂母粒用量的加热不燃烟降温段材料配方

[0045] 1#材料用量/g2#材料用量/g3#材料用量/g相变降温助剂母粒224466pcl908070pla1089684

[0046]

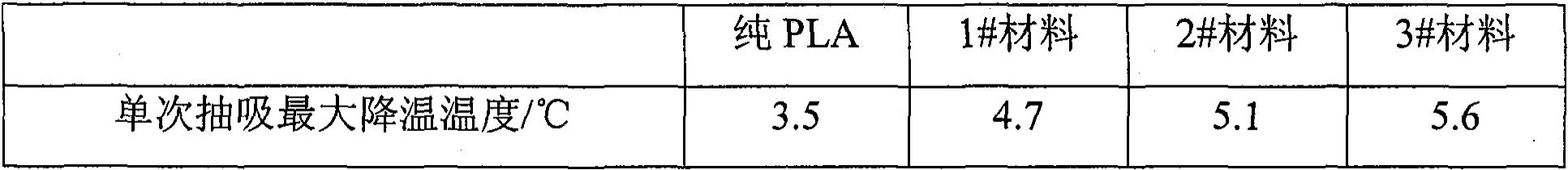

按表1所示配方依次取降温助剂母粒、pcl与pla充分混合后,使用密炼机混炼 5min后转移至单螺杆挤出机中挤出造粒,得到3种加热不燃烟降温段材料。将该材料挤出加工成管状后,装入加热不燃烟烟支中,测试使用该材料加工而成降温段的实际降温效果,并

将其与纯pla材料降温段的效果进行对比,结果如表2所示。可见使用本发明所述相变降温母粒制备的加热不燃烟降温段材料具有相比于纯pla明显更加优异的降温效果,可以显著降低加热不燃烟抽吸时的烟气入口温度。

[0047]

表2相变降温母粒用量对加热不燃烟降温段材料实际使用效果的影响

[0048][0049][0050]

实施例4:

[0051]

取铝粉100g,将其加入至球磨机中,加入5g的硬脂酸,以1100r/min的研磨速度,研磨6小时,得到表面处理后的超细活性铝粉。另取二氧化钛30g,加入370g的水,配制成固含量为7.5wt%的悬浮液。将悬浮液转移至2000ml的烧杯中,并将烧杯放置于带有加热的超声水槽中,设定温度为50℃,并向悬浮液中加入2.4g的十二烷基苯磺酸钠,设定超声频率为30khz,同时以1800rpm的速度搅拌悬浮液,以此方式改性处理4 小时。将表面处理的超细活性铝粉加入到改性处理后的二氧化钛悬浮中,加水500g后将装有该混合物的烧杯转移至水浴锅中,调节温度至35℃,以2200rpm的速度搅拌5 小时,最终得到总体固含量为13%的混合粉体悬浮液。然后依次取出390g石蜡乳液(固含量20%),260g聚硅氧烷乳液(固含量20%)及390g聚丁二烯

‑

苯乙烯乳液(固含量20%),将其依次倒入一个2000ml的烧杯中,加入560g的水,调节其固含量为13%,将该烧杯水浴加热至35℃,使用搅拌桨以700rpm速度搅拌2小时,得到混合乳液,将混合乳液均分为3份,放入3个2000ml烧杯中。依次取284g、341g及375g的混合粉体悬浮液,分别加入上述3个2000ml烧杯中。将3个烧杯水浴调节温度至35℃,以 1300rpm的速度搅拌6小时,完成悬浮液与乳液的混合,得到3种混合浆液。最后,将 3种混合浆液依次利用蠕动泵输送至喷雾干燥设备中,设定其入口温度为210℃,同时控制设备出口温度在110℃,利用该设备实现混合浆液中水分的脱除,最终制备得到3 种降温助剂母粒,依次记为母粒a、母粒b及母粒c。

[0052]

依次取制备得到的三种降温助剂母粒各42g,分别与80g的pcl及88gpla充分混合后,使用双螺杆挤出机挤出造粒,得到3种加热不燃烟降温段材料。将该材料挤出加工成管状后,装入加热不燃烟烟支中,使用如附图3所示设备测试使用该材料加工而成降温段的实际降温效果,并将其与纯pla材料降温段的效果进行对比,结果如表3所示。

[0053]

表3使用不同母粒加热不燃烟降温段材料实际使用效果对比

[0054] 纯pla1#材料2#材料3#材料单次抽吸最大降温温度/℃3.54.85.05.3抽吸完成最终温度/℃48.642.542.141.2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1