一种对香豆酸酯及其合成方法与应用

1.本发明属于食品添加剂研发领域,具体涉及一种对香豆酸酯及其合成方法与应用。

背景技术:

2.对香豆酸(pca)是一种广泛存在于水果和蔬菜中的植物酚酸,如苹果、葡萄、柑橘、菠菜和谷类,在一些中药中也有丰富的含量。它具有丰富的生物活性,包括清除自由基、抑制脂质过氧化、保护机体免受氧化性心脏损伤、抗炎活性。然而,据报道,对香豆酸的亲水性是一个严重的缺点,因此限制了它们在脂肪和油脂系统中的抗氧化作用。为了克服这一限制,报道了通过酯化向酚酸中添加脂肪族侧链基团,验证了酚酸的改性后抗氧化活性增强,从而产生有价值的具有潜在乳化作用的酚类脂类,提高抗氧化性能。

3.迄今为止,已有报道称酚酸的酰化大多是通过化学催化或生物催化实现的,但传统的化学催化存在选择性差、试剂毒性大、条件苛刻等明显缺点。众所周知,酶催化可以克服化学催化的缺点,具有环境友好、副作用少、选择性高等明显优势。

4.酚酸的抗氧化能力在总体上已经得到了充分的证明,特别是在亲脂体系中,对香豆酸具有显著的抗氧化能力,可与bha/bht相媲美。与此同时,许多报道表明,酚酸作为抗氧化剂的效果是通过酯化而增强的。固定化脂肪酶是合成各种酚类酯的最常用酶之一。在这种背景下,通过酶催化不同链长对香豆酸,可以充分增加改性后化合物的稳定性和抗氧化活性,特别是油脂系统的抗氧化活性。

5.根据已有报道,用酚酸直接与脂肪醇进行酯化反应效率非常低,而转酯化反应不仅可以增大底物的溶解度,另一方面用对香豆酸的低碳脂肪醇代替对香豆酸,所产生的低级醇容易挥发或直接通过分子筛除去,有助于酶促可逆反应的持续进行,同时也消除了直接酯化过程中产生的水对酶活性的抑制作用,以此缩短反应时间,提高反应效率。利用对香豆酸的低碳烷基酯与辛醇的脂肪酶催化转酯化合成方法尚未见报道。

6.曹建康等人研究了对香豆酸酯类衍生物在果蔬杀菌保鲜剂中的应用(cn107927149b),发现添加了对香豆酸酯类衍生物的果蔬杀菌保鲜剂能够有效的抑制病原菌的侵染进而抑制果蔬采后病害,对人体健康无害且不会造成环境污染,具有很高的食品安全性,可作为传统合成类杀菌剂和化学防腐剂的替代品;但其采用传统的化学催化合成方法存在选择性差,副产物多且效率不高等问题,因此寻找一种高效的生物催化合成方法是非常必要的。

技术实现要素:

7.为了克服现有技术存在的上述问题,本发明的目的是提供一种对香豆酸酯及其合成方法与应用。

8.本发明提供的对香豆酸酯的合成方法是一种利用生物催化的方法合成更加安全的可用于食品的添加剂工艺,具体地说是一种基于非水相脂肪酶进行转酯化合成对香豆酸

酯的方法。

9.本发明的目的至少通过如下技术方案之一实现。

10.本发明的目的是针对上述对香豆酸存在的应用上的不足和缺陷,为实现高效获得对香豆酸辛酯,提供的一种基于非水相脂肪酶进行转酯化合成对香豆酸辛酯的方法。

11.本发明提供的对香豆酸酯,其结构通式如下所示:

12.n的取值范围为1~6。

13.本发明提供的对香豆酸酯为对香豆酸丁酯、对香豆酸己酯、对香豆酸辛酯、对香豆酸癸酯、对香豆酸月桂酸酯中的一种。

14.本发明提供的对香豆酸酯的合成方法,包括如下步骤:

15.将对香豆酸甲酯和醇类、催化剂加入溶剂中,混合均匀,得到混合液,在振荡的状态升温进行反应,得到所述对香豆酸酯。

16.进一步地,所述醇类为正丁醇、正己醇、正辛醇、癸醇以及月桂醇中的一种。

17.进一步地,所述催化剂为脂肪酶。

18.优选地,所述脂肪酶为脂肪酶novozyme435。

19.进一步地,所述溶剂为吡啶和环己烷的混合物。

20.进一步地,所述吡啶和环己烷的体积比为5:5~1:9;

21.进一步优选地,所述吡啶和环己烷的体积比为1:9。

22.进一步地,所述对香豆酸甲酯和醇类的质量比为1:1~1:20;

23.优选地,对香豆酸甲酯和醇类的质量比为1:10。

24.进一步地,在所述混合液中,催化剂的浓度为20mg/ml~80mg/ml,对香豆酸甲酯的浓度为20~200μm;

25.优选地,在所述混合液中,催化剂的浓度为40mg/ml。

26.优选地,在所述混合液中,对香豆酸甲酯的浓度为20μm。

27.进一步地,所述振荡的转速为150~200rpm,所述反应的温度为20℃~70℃,反应的时间为24h~96h。

28.优选地,所述振荡的转速为180rpm,所述反应的温度为50℃,反应的时间为72h。

29.本发明提供的对香豆酸酯能够应用在乳液或油脂中抗氧化处理。

30.本发明的方法是以吡啶:环己烷为1:9的比例作为反应介质,脂肪酶为催化剂,由对香豆酸甲酯和辛醇在吡啶与环己烷体系中反应制得。该方法克服了传统化学方法选择性差、试剂毒性大、条件苛刻等明显缺点,而且大大提高了底物溶解度以及酶促反应效率,操作简便,易于大量制备高纯度产物。

31.本发明提供的合成方法是一种基于非水相脂肪酶进行转酯化合成对香豆酸辛酯的方法。该方法以吡啶和环己烷的混合液作为反应介质,脂肪酶为催化剂,由对香豆酸甲酯

和辛醇在吡啶与环己烷体系中反应制得产物。

32.合成后的对香豆酸脂肪醇酯包括:对香豆酸丁酯、对香豆酸己酯、对香豆酸辛酯、对香豆酸癸酯、对香豆酸月桂酸酯中的任一种。

33.与现有技术相比,本发明具有如下优点和有益效果:

34.(1)本发明在对香豆酸辛酯的合成过程中,用转酯化的方式进行制备,大大提高了底物溶解度与转化率,使其反应转化率可达到90%以上,克服了传统化学合成存在选择性差、副产物多等不足、克服了传统直接酯化反应转化率不高的缺点,操作简单,更易于大量制备高纯度产物。

35.(2)本发明整个反应过程中副产物少,利于产物分离,便于工业化连续生产,具有良好的市场应用前景。

附图说明

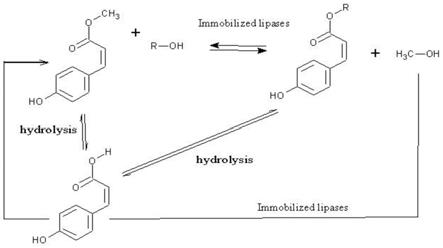

36.图1为本发明实施例的合成反应流程图。

37.图2a和图2b分别为实施例1合成的对香豆酸甲酯的高效液相色谱图以及核磁谱图;

38.图3a和图3b分别为实施例2合成的对香豆酸己酯的高效液相色谱图以及核磁谱图;

39.图4a和图4b分别为实施例3合成的对香豆酸辛酯的高效液相色谱图以及核磁谱图;

40.图5a和图5b分别为实施例4合成的对香豆酸癸酯的高效液相色谱图以及核磁谱图;

41.图6a和图6b分别为实施例5合成的对香豆酸月桂酯的高效液相色谱图以及核磁谱图;

42.图7为实施例6中添加不同对香豆酸衍生物后β胡萝卜素

‑

亚油酸体系吸光值变化结果图;

43.图8为实施例7中不同抗氧化剂对玉米油诱导时间的影响结果图。

具体实施方式

44.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器未注明生产厂商者,视为可以通过市售购买得到的常规产品。

45.本发明实施过程中使用hplc法检测酶促合成产物对香豆酸酯。反应混合物采用(5μm)zorbaxsb

‑

c18柱(4.6mm

×

250mm)和waters2996uv/光电二极管阵列检测器在308nm处进行高效液相色谱分析。流动相采用甲醇和水的混合物(85:15v/v),流速为0.9ml/min,检测波长为308nm,进样量为20μl。

46.其中,产物对香豆酸酯的转化率与得率的计算方法:

47.[0048][0049]

实施例1

[0050]

参照图1所示,以对香豆酸甲酯为反应底物,反应为40ml体系,对香豆酸甲酯:丁醇=1:10(质量比),脂肪酶novozym435加入量为1600mg/ml,反应介质吡啶:环己烷为1:9(体积比)配成反应体系,在50℃下,振荡转速为180rpm,反应72h,得到反应液,所述反应液中含有对香豆酸酯。反应结束后,反应液样品经hplc检测,保留时间为5.057min,产物为对香豆酸甲酯,转化率为98.69%,得率为85.7%。图2a和图2b分别为实施例1合成的对香豆酸丁酯高效液相色谱图以及核磁谱图。

[0051]

实施例2

[0052]

以对香豆酸甲酯为反应底物,反应为40ml体系,按照对香豆酸甲酯:己醇=1:8(质量比),脂肪酶novozym435加入量为800mg/ml,反应介质吡啶:环己烷为2:8(体积比)配成反应体系,在40℃下,振荡转速为180rpm,反应36h,得到反应液,所述反应液中含有对香豆酸酯。反应结束后,反应液样品经hplc检测,保留时间为7.456min,产物为对香豆酸己酯,转化率为91.26%,得率为82.19%。图3a、图3b分别为实施例2合成的对香豆酸丁酯高效液相色谱图以及核磁谱图。

[0053]

实施例3

[0054]

以对香豆酸甲酯为反应底物,反应为40ml体系,按照对香豆酸甲酯:辛醇=1:12(质量比),脂肪酶novozym435加入量为1200mg/ml,反应介质吡啶:环己烷为3:7(体积比)配成反应体系,在40℃下,振荡转速为180rpm,反应96h,得到反应液,所述反应液中含有对香豆酸酯。反应结束后,反应液样品经hplc检测,保留时间为12.302min,产物为对香豆酸辛酯,转化率为96.57%,得率为83.4%。图4a、图4b分别为实施例3合成的对香豆酸丁酯高效液相色谱图以及核磁谱图。

[0055]

实施例4

[0056]

以对香豆酸甲酯为反应底物,反应为40ml体系,按照对香豆酸甲酯:癸醇=1:15(质量比),脂肪酶novozym435加入量为1600mg/ml,反应介质吡啶:环己烷为2:8(体积比)配成反应体系,在60℃下,振荡转速为180rpm,反应24h,得到反应液,所述反应液中含有对香豆酸酯。反应结束后,反应液样品经hplc检测,保留时间为22.121min,产物为对香豆酸癸酯,转化率为95.22%,得率为83.1%。图5a、图5b为实施例4合成的对香豆酸丁酯高效液相色谱图以及核磁谱图。

[0057]

实施例5

[0058]

以对香豆酸甲酯为反应底物,反应为40ml体系,按照对香豆酸甲酯:月桂醇=1:20(质量比),脂肪酶novozym435加入量为2000mg/ml,反应介质吡啶:环己烷为5:5(体积比)配成反应体系,在45℃下,振荡转速为180rpm,反应72h,得到反应液,所述反应液中含有对香豆酸酯。反应结束后,反应液样品经hplc检测,保留时间为42.083min,产物为对香豆酸月桂酯,转化率为91.23%,得率为81.7%。图6a、图6b分别为实施例5合成的对香豆酸丁酯高效液相色谱图以及核磁谱图。

[0059]

实施例6

[0060]

采用胡萝卜素

‑

亚油酸抗氧化模型系统对实施实例1~5进行抗氧化应用测定。该

测定方法包括:

[0061]

将2.0mg的胡萝卜素溶于10ml氯仿中,制得胡萝卜素溶液。然后将一毫升的胡萝卜素溶液移入圆底烧瓶中,真空抽除氯仿后,在40℃旋转蒸发器上,用20mg的纯化亚油酸,200mg的tween40乳化剂,加50ml的充气蒸馏水到烧瓶中,摇晃均匀,得到乳液;然后将制备的乳液(每份取4.9ml)分别加入到对香豆酸丁酯溶液、对香豆酸己酯溶液、对香豆酸辛酯溶液、对香豆酸癸酯溶液、对香豆酸月桂酯溶液、bha(丁基羟基茴香醚)溶液、无水乙醇(作为对照组)中以作比较,以上溶液和无水乙醇的体积均为0.1ml,混合均匀,得到不同组别的混合液。分别为对香豆酸丁酯组、对香豆酸己酯组、对香豆酸辛酯组、对香豆酸癸酯组、对香豆酸月桂酯组、bha组、对照组。对香豆酸丁酯组的混合液中对香豆酸丁酯的浓度为0.2mm,对香豆酸丁酯组的混合液中对香豆酸丁酯的浓度为0.2mm,对香豆酸己酯组的混合液中对香豆酸己酯的浓度为0.2mm,对香豆酸辛酯组的混合液中对香豆酸辛酯的浓度为0.2mm,对香豆酸癸酯组的混合液中对香豆酸癸酯的浓度为0.2mm,对香豆酸月桂酯组的混合液中对香豆酸月桂酯的浓度为0.2mm,bha组的混合液中bha的浓度为0.2mm,对照组的混合液中无水乙醇的浓度为0.2mm。

[0062]

将乳液加入到每管后,每管溶液体积均为5ml,在470nm处读取零时间吸光度。将样品保存在50℃的水浴中,每隔15分钟记录后续的吸光度读数,直到含有0.2mm的无水乙醇对照样品中胡萝卜素的视觉颜色消失(约120分钟)。

[0063]

图7为添加不同对香豆酸衍生物后β胡萝卜素

‑

亚油酸体系吸光值变化结果图。由图7可知,在亚油酸乳液体系中,对香豆酸月桂酯表现出较好的抗氧化活性,其抗脂质过氧化率为82.7%,优于bha组。在相同浓度下,bha对亚油酸乳状液抗过氧化率仅为69.8%。不含pca(对香豆酸)及其衍生物或标准化合物的亚油酸乳液自氧化过程中,过氧化物含量迅速增加,这说明引入长链醇后对香豆酸的氧化诱导期被延长,抗氧化能力大大提高。这可能是由于对香豆酸月桂酯在接入长链烷基之后,能够深入分子层,并进一步与自由基结合而形成稳定的产物,阻止了亚油酸过氧化作用发生时自由基的链式传递从而获得更强的抗氧化活性。

[0064]

实施例7

[0065]

对实施例4~5合成的对香豆酸癸酯、对香豆酸月桂酯在玉米油中进行抗氧化效果进行验证。采用racimant法,条件为温度135℃,空气流量设定为25l/h,采用常规瑞士万通metrohm743rancimat油脂氧化稳定性测定仪进行测试,其测试原理为:油脂样品在恒温下,向油脂中恒定速率通干燥空气,油脂中易氧化的物质被氧化成小分子易挥发的酸,挥发的酸被空气带入盛水的电导率测量池中,在线测量测量池中的电导率,记录电导率对反应时间的氧化曲线,对曲线求二阶导数,从而测出样品的诱导时间。

[0066]

取市售玉米油,均分6份,每份2g,分别加入5μg待测样品,搅拌均匀,形成6组测试物;所述待测样品分别为bha(丁基羟基茴香醚)、bht(2,6

‑

二叔丁基对甲酚)、tbhq(特丁基对苯二酚)、对香豆酸月桂酯、对香豆酸癸酯及对香豆酸;

[0067]

图8为实施例7中不同抗氧化剂对玉米油诱导时间的影响结果图。由图8可知,添加bha、bht、tbhq、对香豆酸、对香豆酸月桂酯、对香豆酸癸酯对玉米油的氧化酸败的诱导时间分别为3.6h、2.2h、3.7h、3.1h、5.1h、4.4h。可以看出,对香豆酸月桂酯对玉米油的诱导时间为5.1h,其次是对香豆酸癸酯、tbhq、bha、pca和bht。bht在玉米油中抗氧化活性相比较而言

最低,诱导时间为2.2h,说明对香豆酸月桂酯具有更为优异的油脂抗氧化性能。

[0068]

以上给出的实施例是实现本发明较优的例子,本发明不限于上述实施例。本领域的技术人员根据本发明技术方案的技术特征所做出的任何非本质的添加、替换,均属于本发明的保护范围。以上实施例仅为本发明较优的实施方式,仅用于解释本发明,而非限制本发明,本领域技术人员在未脱离本发明精神实质下所作的改变、替换、修饰等均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1