一种高光塑料填充母料及制备方法与流程

1.本发明涉及填充母料技术领域,尤其涉及一种高光塑料填充母料。

背景技术:

2.随着社会经济的发展和人们生活水平的提高,塑料制品的应用领域也在不断扩大,小到生活中常用的各种购物袋、垃圾袋、塑料桶以及包装袋等,大到汽车、家电、通信、高档工具等行业,塑料制品的应用领域在不断拓宽的同时也在慢慢向高级行业领域发展,相对于普通应用行业,高级领域的品质要求较高,就要求塑料制品有更好的质量。

3.为了能提高塑料制品的性能,常用的方法是加入填充母粒进行改性。现阶段国内外在该领域主要围绕着如何提高填料在塑料基体中的分散能力、薄膜透明性、界面作用、力学性能、硬度性能、吸收率、抗冲击性能等综合性能进行展开。将无机填料(如碳酸钙、滑石粉、高岭土、硅灰石等)经适当表面处理,再加入载体树脂及分散剂,渗入到塑料基体中,制备成填充母粒最终用于塑料制品中。具有以下重要意义:通过填充部分替代塑料基体,可以节约资源,减少合成树脂的消耗,降低成本,提高产品的市场竞争开;促进塑料制品使用后的降解过程,提高光降解性能,减轻对环境的白色污染;同时无机填料的加入还可以对塑料制品的弹性模量、界面稳定性、力学及硬度性能、尺寸稳定性及热稳定性进行改进,以提高塑料制品的整体性能,适应不同使用条件的需求,扩宽塑料制品的应用领域。

4.为了达到更好的光学性能,本发明提供了一种高光塑料填充母料及制备方法。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种高光塑料填充母料及制备方法。

6.本发明的技术方案如下:

7.一种高光塑料填充母料,由以下重量百分比的成分组成:表面活性剂0.2

‑

0.5%、偶联剂2.5

‑

3.5%、低密度聚乙烯18

‑

25%、聚乙烯蜡1.8

‑

2.8%、硬脂酸1.2

‑

1.8%、荧光增白剂0.05

‑

0.12%和改性纳米硫酸钡余量。

8.优选的,所述的表面活性剂为十二烷基苯磺酸钠或者十二烷基磺酸钠。

9.优选的,所述的偶联剂为钛酸酯偶联剂。

10.优选的,所述的低密度聚乙烯的熔融指数为5

‑

50g/10min,分子量分布为2

‑

10,密度为0.910

‑

0.925g/cm3。

11.优选的,所述的改性纳米硫酸钡的制备方法,其特征在于,包括如下步骤:

12.s1、将碳酸钡粉体加入去离子水中,高速搅拌,形成浆化的悬浊液,悬浊液中碳酸钡的质量浓度为20

‑

35%;

13.s2、边搅拌边向步骤s1配制的硫酸钡悬浊液中滴加浓硫酸,25

‑

40min内匀速滴完,反应结束时,控制反应液的ph值控制为1.8

‑

2.2;

14.s3、过滤,得硫酸钡沉淀,并水洗直至洗涤液呈中性,然后将制得的硫酸钡沉淀分

散为浆液;

15.s4、向浆液中加入改性剂重量含量为2.2

‑

3.5%的改性剂溶液,对沉淀硫酸钡进行表面处理,改性剂重量为沉淀硫酸钡重量的5.5

‑

8.5%,然后压滤脱水、闪蒸干燥制成改性纳米沉淀硫酸钡粉体。

16.进一步优选的,所述的步骤s4中,所述的改性剂为硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的混合溶液,反应时间为25

‑

35min,反应温度为70

‑

90℃。

17.进一步优选的,所述的硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的质量比为100:10

‑

20:20

‑

60。

18.进一步优选的,所述的聚醚/环氧嵌段硅油和铝镁水滑石的质量比为1:(2

‑

3)。

19.进一步优选的,所述的聚醚/环氧嵌段硅油的化学式为:

[0020][0021]

一种高光塑料填充母料的制备方法,包括以下步骤:把改性纳米硫酸钡和表面活性剂加入到转速为500

‑

650r/min的高混机内高速搅拌并加热到130

‑

140℃,依次加入聚乙烯蜡、低密度聚乙烯、硬脂酸、偶联剂和荧光增白剂,混合均匀,在挤出机中熔融挤出,经过造粒而制成粒状母粒;

[0022]

所述的挤出机的各区温度设为:60

±

5℃,85

±

5℃,95

±

3℃,125

±

2℃,135

±

2℃,160

±

2℃,135

±

2℃,160

±

2℃,模头温度为165℃

±

1℃。

[0023]

本发明的有益之处在于:本发明的高光塑料填充母料,由以下重量百分比的成分组成:表面活性剂0.2

‑

0.5%、偶联剂2.5

‑

3.5%、低密度聚乙烯18

‑

25%、聚乙烯蜡1.8

‑

2.8%、硬脂酸1.2

‑

1.8%、荧光增白剂0.05

‑

0.12%和改性纳米硫酸钡余量。其中改性纳米硫酸钡中,由于采用了特殊的聚醚/环氧嵌段硅油和硬脂酸钠作为改性剂,可以有效提升填充母料的透明度,尤其是聚醚/环氧嵌段硅油中引入了将近1000分子量的嵌段聚醚,采用该结构与硬脂酸钠共同对纳米硫酸钡进行改性,有利于形成均一透明稳定的母料;而加入铝镁水滑石由于特殊的层状结构,可以作为反应模板,提升对纳米硫酸钡的改性效果。

具体实施方式

[0024]

实施例1

[0025]

一种高光塑料填充母料,由以下重量百分比的成分组成:表面活性剂0.35%、偶联剂2.8%、低密度聚乙烯20%、聚乙烯蜡2.4%、硬脂酸1.5%、荧光增白剂0.07%和改性纳米硫酸钡余量。

[0026]

所述的表面活性剂为十二烷基苯磺酸钠。

[0027]

所述的偶联剂为钛酸酯偶联剂。

[0028]

所述的低密度聚乙烯的熔融指数为5

‑

50g/10min,分子量分布为2

‑

10,密度为0.910

‑

0.925g/cm3。

[0029]

所述的改性纳米硫酸钡的制备方法,其特征在于,包括如下步骤:

[0030]

s1、将碳酸钡粉体加入去离子水中,高速搅拌,形成浆化的悬浊液,悬浊液中碳酸钡的质量浓度为27%;

[0031]

s2、边搅拌边向步骤s1配制的硫酸钡悬浊液中滴加浓硫酸,35min内匀速滴完,反应结束时,控制反应液的ph值控制为2.0;

[0032]

s3、过滤,得硫酸钡沉淀,并水洗直至洗涤液呈中性,然后将制得的硫酸钡沉淀分散为浆液;

[0033]

s4、向浆液中加入改性剂重量含量为2.5%的改性剂溶液,对沉淀硫酸钡进行表面处理,改性剂重量为沉淀硫酸钡重量的6.8%,然后压滤脱水、闪蒸干燥制成改性纳米沉淀硫酸钡粉体。

[0034]

所述的步骤s4中,所述的改性剂为硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的混合溶液,反应时间为28min,反应温度为85℃。

[0035]

所述的硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的质量比为100:15:35。

[0036]

所述的聚醚/环氧嵌段硅油的化学式为:

[0037][0038]

实施例2

[0039]

一种高光塑料填充母料,由以下重量百分比的成分组成:表面活性剂0.5%、偶联剂2.5%、低密度聚乙烯25%、聚乙烯蜡1.8%、硬脂酸1.8%、荧光增白剂0.05%和改性纳米硫酸钡余量。

[0040]

所述的表面活性剂为十二烷基磺酸钠。

[0041]

所述的偶联剂为钛酸酯偶联剂。

[0042]

所述的低密度聚乙烯的熔融指数为5

‑

50g/10min,分子量分布为2

‑

10,密度为0.910

‑

0.925g/cm3。

[0043]

所述的改性纳米硫酸钡的制备方法,其特征在于,包括如下步骤:

[0044]

s1、将碳酸钡粉体加入去离子水中,高速搅拌,形成浆化的悬浊液,悬浊液中碳酸钡的质量浓度为35%;

[0045]

s2、边搅拌边向步骤s1配制的硫酸钡悬浊液中滴加浓硫酸,25min内匀速滴完,反应结束时,控制反应液的ph值控制为2.2;

[0046]

s3、过滤,得硫酸钡沉淀,并水洗直至洗涤液呈中性,然后将制得的硫酸钡沉淀分散为浆液;

[0047]

s4、向浆液中加入改性剂重量含量为2.2%的改性剂溶液,对沉淀硫酸钡进行表面处理,改性剂重量为沉淀硫酸钡重量的8.5%,然后压滤脱水、闪蒸干燥制成改性纳米沉淀硫酸钡粉体。

[0048]

所述的步骤s4中,所述的改性剂为硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的混合溶液,反应时间为25min,反应温度为90℃。

[0049]

所述的硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的质量比为100:10:20。

[0050]

所述的聚醚/环氧嵌段硅油的化学式为:

[0051][0052]

实施例3

[0053]

一种高光塑料填充母料,由以下重量百分比的成分组成:表面活性剂0.2%、偶联剂3.5%、低密度聚乙烯18%、聚乙烯蜡2.8%、硬脂酸1.2%、荧光增白剂0.12%和改性纳米硫酸钡余量。

[0054]

所述的表面活性剂为十二烷基苯磺酸钠。

[0055]

所述的偶联剂为钛酸酯偶联剂。

[0056]

所述的低密度聚乙烯的熔融指数为5

‑

50g/10min,分子量分布为2

‑

10,密度为0.910

‑

0.925g/cm3。

[0057]

所述的改性纳米硫酸钡的制备方法,其特征在于,包括如下步骤:

[0058]

s1、将碳酸钡粉体加入去离子水中,高速搅拌,形成浆化的悬浊液,悬浊液中碳酸钡的质量浓度为20%;

[0059]

s2、边搅拌边向步骤s1配制的硫酸钡悬浊液中滴加浓硫酸,40min内匀速滴完,反应结束时,控制反应液的ph值控制为1.8;

[0060]

s3、过滤,得硫酸钡沉淀,并水洗直至洗涤液呈中性,然后将制得的硫酸钡沉淀分散为浆液;

[0061]

s4、向浆液中加入改性剂重量含量为3.5%的改性剂溶液,对沉淀硫酸钡进行表面处理,改性剂重量为沉淀硫酸钡重量的5.5%,然后压滤脱水、闪蒸干燥制成改性纳米沉淀硫酸钡粉体。

[0062]

所述的步骤s4中,所述的改性剂为硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的混合溶液,反应时间为25min,反应温度为90℃。

[0063]

所述的硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的质量比为100:20:60。

[0064]

所述的聚醚/环氧嵌段硅油的化学式为:

[0065][0066]

对比例1

[0067]

将实施例1中的改性纳米硫酸钡替换为未改性的纳米硫酸钡,其余配比和制备方法不变。

[0068]

对比例2

[0069]

将实施例1中的改性纳米硫酸钡改性过程中的聚醚/环氧嵌段硅油去除,其余配比和制备方法不变。

[0070]

对比例3

[0071]

将实施例1中的改性纳米硫酸钡改性过程中的铝镁水滑石去除,其余配比和制备

方法不变。

[0072]

对比例4

[0073]

将实施例1中的改性纳米硫酸钡改性过程中的聚醚/环氧嵌段硅油和铝镁水滑石同时去除,其余配比和制备方法不变。

[0074]

对比例5

[0075]

将实施例1中的改性纳米硫酸钡改性过程中,所述的硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的质量比调整为100:15:50,其余配比和制备方法不变。

[0076]

对比例6

[0077]

将实施例1中的改性纳米硫酸钡改性过程中,所述的硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石的质量比调整为100:15:25,其余配比和制备方法不变。

[0078]

以上实施例1

‑

3和对比例1

‑

6所述的高光塑料填充母料的制备方法,包括以下步骤:把改性纳米硫酸钡和表面活性剂加入到转速为580r/min的高混机内高速搅拌并加热到135℃,依次加入聚乙烯蜡、低密度聚乙烯、硬脂酸、偶联剂和荧光增白剂,混合均匀,在挤出机中熔融挤出,经过造粒而制成粒状母粒;

[0079]

所述的挤出机的各区温度设为:60

±

5℃,85

±

5℃,95

±

3℃,125

±

2℃,135

±

2℃,160

±

2℃,135

±

2℃,160

±

2℃,模头温度为165℃

±

1℃。

[0080]

以下对实施例1

‑

3和对比例1

‑

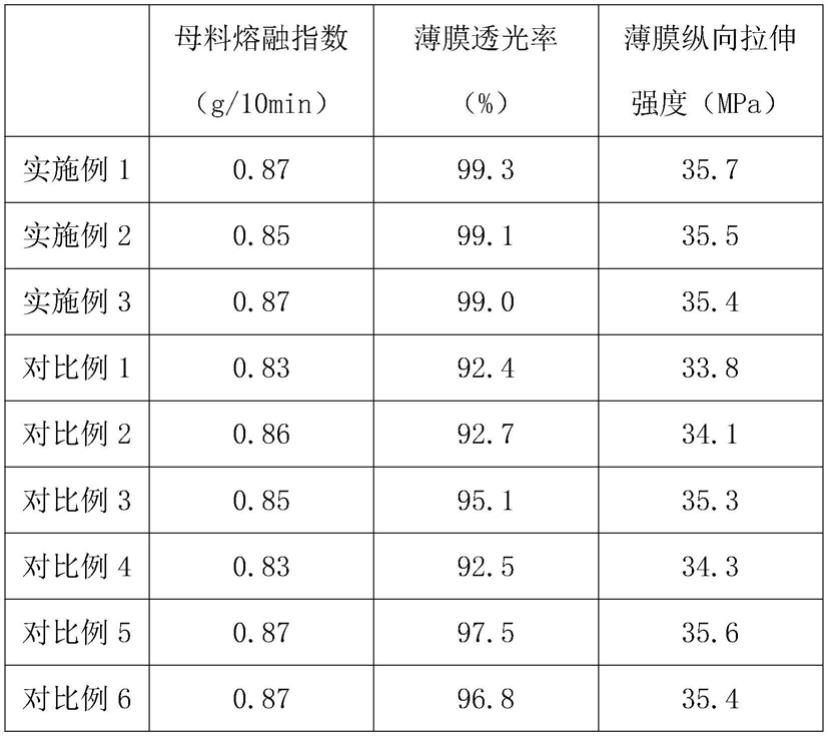

6制备的高光塑料填充母料按照母料20份,高密度聚乙烯80份混合,在吹膜机上进行吹膜制备薄膜样品,样品厚度为0.020毫米。将制备的薄膜样品进行透光率和拉伸性能测试,母料样品进行熔融指数测试。结果如表1所示。

[0081]

表1:本发明的高光塑料填充母料及其薄膜样品的检测结果;

[0082][0083]

备注:1、熔融指数按照gb/t3682

‑

2000中规定的方法进行测定,其中,测试条件包括温度为190℃,载荷为2.16kg;2、薄膜透光率按gb/t2410

‑

2008中规定的方法进行测定,采用透光率

‑

雾度测定仪进行测定;3、薄膜纵向拉伸强度按照gb/t1040.3

‑

2006中规定的方法进行测定。

[0084]

由以上测试数据可以知道,本发明中采用硬脂酸钠、聚醚/环氧嵌段硅油和铝镁水滑石作为改性剂对纳米硫酸钡进行改性后,制成的薄膜的透光率显著提升。

[0085]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1