一种汽车前保险杠减震用轻量化材料及其制备方法与流程

1.本发明涉及聚合物发泡材料领域,具体涉及ipc分类号c08l23/12,更具体涉及一种汽车前保险杠减震用轻量化材料及其制备方法。

背景技术:

2.随着汽车不断的发展,其使用材料、结构、舒适度,以及外形、速度都有了快速的升级与更新。汽车保险杠作为汽车的一种配件,在汽车收到撞击时,汽车保险杠对于驾驶员和乘客的安全和防护起着重要的作用,然而现有的一些保险杠不具备减震的功能,从而安全性较低。

3.针对以上情况,专利cn104830007b公开了一种高阻尼发泡材料及其制备方法,得到的发泡材料具有高阻尼、低回弹的特点,但是该方法是采用化学发泡的方式,采用多种成分配比,其成本较高,且生产效率较低。

4.因此研发一种生产效率高、成本较低的发泡材料用于汽车保险杠具有重要的价值。

技术实现要素:

5.针对上述提到的问题,本发明一方面提供了一种汽车前保险杠减震用轻量化材料,包括以下原料:低密度聚丙烯、无机填料、抗氧剂、白矿油。

6.在一些实施方式中,按照重量份计,包括以下原料:低密度聚丙烯25-40份、无机填料8-15份、抗氧剂0.1-0.5份、白矿油5-10份。

7.在一些实施方式中,所述低密度聚丙烯的熔体流动速率为15-25g/10min,比重为0.9-0.95g/cm3。

8.优选地,所述低密度聚丙烯的熔体流动速率为20g/10min,比重为0.93g/cm3。

9.在一些实施方式中,所述无机填料包括碳酸钙、滑石粉、氮化硼、云母粉、白炭黑中的一种或多种。

10.在一些实施方式中,所述无机填料包括滑石粉和白炭黑,且重量比为1: (0.5-1)。

11.优选地,所述无机填料包括滑石粉和白炭黑,且重量比为1:0.75。

12.在一些实施方式中,所述滑石粉的粒径为600-1000目。

13.优选地,所述滑石粉的粒径为800目。

14.在一些实施方式中,所述白炭黑包括纳米白炭黑。

15.优选地,所述纳米白炭黑的比表面积为110-150m2/g。

16.更加优选地,所述纳米白炭黑的比表面积为130m2/g。

17.进一步优选地,所述纳米白炭黑购自广州南硅化工有限公司,型号为804。

18.在一些实施方式中,所述原料还包括50-80重量份的嵌段共聚聚丙烯。

19.在一些实施方式中,所述低密度聚丙烯和嵌段共聚聚丙烯的重量比为1: (1.8-2.4)。

20.优选地,所述低密度聚丙烯和嵌段共聚聚丙烯的重量比为1:2。

21.在一些实施方式中,所述嵌段共聚聚丙烯的熔体流动速率为25-40g/10min,密度为0.75-1.1g/cm3。

22.优选地,所述嵌段共聚聚丙烯的熔体流动速率为28-32g/10min,密度为0.8-1.0g/cm3。

23.更加优选地,所述嵌段共聚聚丙烯的熔体流动速率为30g/10min,密度为 0.9g/cm3。

24.聚丙烯发泡材料具有较好的形变回复率、缓冲、减震、耐热性、耐化学性、耐油、隔热保温性等而逐渐成为研究热点,但由于聚丙烯是一种线性半结晶性聚合物,因此导致熔体强度较差,同时聚丙烯的透气率高,气体容易渗入到内部且容易发生逃逸,因此使得所制备的发泡材料容易出现泡孔壁太薄、泡孔坍塌、串孔及合并的现象,此外泡孔的聚集现象比较严重,且存在较多的开孔,申请人通过大量的研究后发现采用特定熔体流动速率及比重的低密度聚丙烯和嵌段共聚聚丙烯以特定比例复配,尤其是重量比为1:2时,同时结合特定的工艺能够明显改善所制备的轻量化材料的泡孔质量和强度,可能的原因是特定的低密度聚丙烯和嵌段共聚聚丙烯熔融共混后使二者的分子链之间相互缠结,增加了熔体强度,减缓了气体在其内部的扩散速度,避免了泡孔合并、串孔的问题,且增强了泡孔壁的结构强度,从而使其抵抗气体压力的能力增强,使之具有较好的发泡性能。此外申请人意外发现,在体系中加入特定的无机填料对增强聚丙烯熔体强度具有协同的作用,推测可能的原因是滑石粉与纳米白炭黑能够与聚丙烯分子链之间产生相互作用,使分子之间不易产生滑移,从而在一定程度上增强了聚丙烯的熔体强度。

25.申请人在研究中发现,本体系通过特定的聚丙烯和工艺使所制备的轻量化材料的发泡质量和均匀性较好,但是发现其抗冲击性能却不理想,尤其是低温下的抗冲击性能更为明显,申请人经过大量研究后发现采用特定的无机填料,尤其是机填料包括滑石粉和白炭黑,且重量比为1:(0.5-1),同时白炭黑是比表面积为 110-150m2/g的纳米白炭黑时,能够很好地提升低温环境下的抗冲击性能,可能是由于滑石粉和纳米白炭黑能够均匀地分散到聚合物相互缠结的分子结构之中,可以很好地起到传递应力的作用,同时还降低了所制备的轻量化材料的收缩率,使所制备的轻量化材料不易发生缩孔、变形、凹陷等问题,进一步保证了泡孔的稳定性。

26.本发明对抗氧剂的种类不做特殊限制,本领域常用的抗氧剂均符合要求,包括但不限于,所述抗氧剂包括抗氧剂1076。

27.本发明对白矿油的来源不做特殊限制,可通过市售购买得到。

28.本发明通过加入一定的抗氧剂和白矿油可以在体系中与其他物质产生协同的作用,提高所制备的轻量化材料的综合性能,进一步延长实际应用中的使用寿命。

29.本发明的另一方面提供了一种汽车前保险杠减震用轻量化材料的制备方法,包括以下步骤:

30.s1:将低密度聚丙烯、嵌段共聚聚丙烯、无机填料、抗氧剂、白矿油加入到密炼机中熔融、挤出,得到高分子基材;

31.s2:将高分子基材加到装有水的反应釜;

32.s3:给反应釜内部施加一定压力和温度,然后饱和;

33.s4:饱和完成后,降温、泄压,然后进行冷藏处理;

34.s5:冷藏后进行加热发泡,即得。

35.在一些实施方式中,所述步骤s1中熔融的温度为170-180℃;挤出的温度 175-190℃。

36.优选地,所述步骤s1中熔融的温度为175℃;挤出的温度180℃。

37.在一些实施方式中,所述步骤s2中的水的体积是反应釜体积的70-80%。

38.优选地,所述步骤s2中的水的体积是反应釜体积的75%。

39.在一些实施方式中,所述步骤s3中的压力通过氮气控制,压力的范围是 8-13mpa,温度为140-160℃。

40.优选地,所述步骤s3中的压力通过氮气控制,压力的范围是10mpa,温度为150℃。

41.在一些实施方式中,所述饱和的时间为4-6h。

42.优选地,所述饱和的时间为5h。

43.在一些实施方式中,所述步骤s4中降温的温度为105-115℃。

44.优选地,所述步骤s4中降温的温度为110℃。

45.在一些实施方式中,所述s4中的泄压时间为5-15s。

46.优选地,所述s4中的泄压时间为10s。

47.在一些实施方式中,所述冷藏处理的温度为2-8℃,冷藏的时间为1-3h。

48.优选地,所述冷藏处理的温度为5℃,冷藏的时间为2h。

49.在一些实施方式中,所述步骤s5中的加热温度为140-160℃,发泡的时间为10-15min。

50.优选地,所述步骤s5中的加热温度为150℃,发泡的时间为13min。

51.申请人在研究中意外发现,当步骤s2中加入水的体积是反应釜体积的70-80%时,尤其是反应釜体积的75%时,且结合特定的温度和压力可以使所形成的泡孔更加均匀,同时在泄压前将温度降至一定温度,可以得到密度较高的材料,使后续进行冷藏处理更加方便,且特定的冷藏处理能够对材料内部形成的泡核起到进一步的稳定作用,促进后续升温发泡的均匀性。

52.有益效果:

53.(1)本发明采用特定熔体流动速率及比重的低密度聚丙烯和嵌段共聚聚丙烯以特定比例复配,尤其是重量比为1:2时,同时结合特定的工艺能够明显改善所制备的轻量化材料的泡孔质量和强度;

54.(2)本发明采用特定的无机填料,尤其是机填料包括滑石粉和白炭黑,且重量比为1:(0.5-1),同时白炭黑是比表面积为110-150m2/g的纳米白炭黑时,能够很好地提升所制备的轻量化材料在低温环境下的抗冲击性能;同时还降低了所制备的轻量化材料的收缩率,使所制备的轻量化材料不易发生缩孔、变形、凹陷等问题,进一步保证了泡孔的稳定性。

55.(3)当步骤s2中加入水的体积是反应釜体积的70-80%时,尤其是反应釜体积的75%时,且结合特定的温度和压力可以使所形成的泡孔更加均匀,同时在泄压前将温度降至一定温度,可以得到密度较高的材料,使后续进行冷藏处理更加方便,且特定的冷藏处理能够对材料内部形成的泡核起到进一步的稳定作用,促进后续升温发泡的均匀性。

56.(4)本发明的制备方法通过水和气体对材料进行发泡,生产时间较短、效率较高,

成本较低,且绿色环保、安全性高。

附图说明

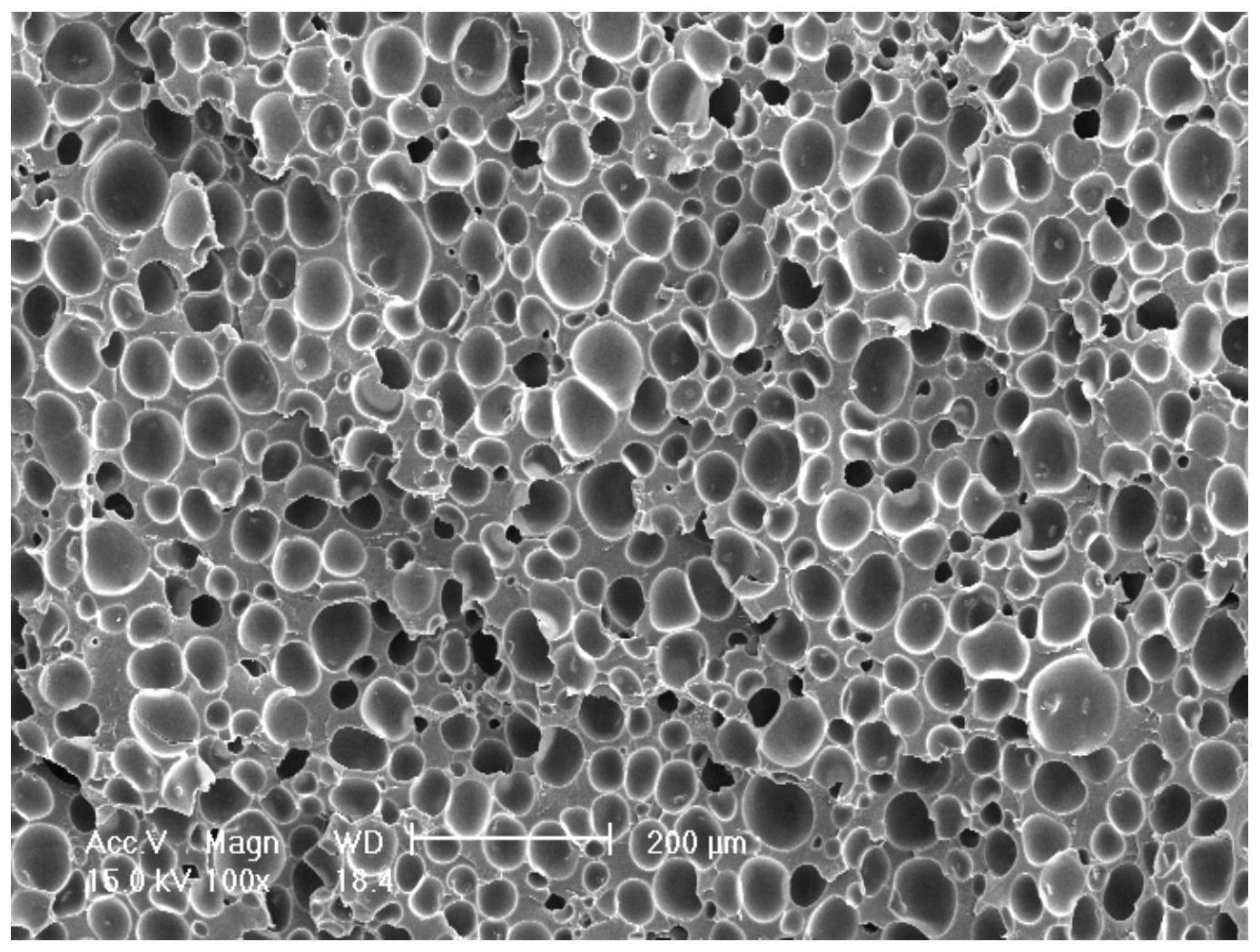

57.图1是本发明中实施例1所制备的轻量化材料的显微形貌图;

58.图2是本发明中实施例4所制备的轻量化材料的显微形貌图。

具体实施方式

59.实施例1

60.本实施例一方面提供了一种汽车前保险杠减震用轻量化材料,按照重量份计,包括以下原料:低密度聚丙烯32份、无机填料12份、抗氧剂0.3份、白矿油7 份、嵌段共聚聚丙烯64份。

61.所述低密度聚丙烯购自韩国乐天化学,型号为hsg-372,在230℃/2.16kg 条件下的熔体流动速率为20g/10min,比重为0.93g/cm3。

62.所述无机填料包括滑石粉和白炭黑,且重量比为1:0.75。

63.所述滑石粉的粒径为800目,购自长兴华阳塑胶有限公司。

64.所述白炭黑为纳米白炭黑,购自广州南硅化工有限公司,型号为804,比表面积为130m2/g。

65.所述嵌段共聚聚丙烯购自埃克森美孚化工,型号为8285e1,在230℃/2.16kg 条件下的熔体流动速率为30g/10min,密度为0.9g/cm3。

66.所述抗氧剂为抗氧剂1076。

67.所述白矿油购自济南汇锦川化工有限公司。

68.本实施例另一方面提供了一种汽车前保险杠减震用轻量化材料的制备方法,包括以下步骤:

69.s1:将低密度聚丙烯、嵌段共聚聚丙烯、无机填料、抗氧剂、白矿油加入到密炼机中熔融、挤出,得到高分子基材;

70.s2:将高分子基材加到装有水的反应釜;

71.s3:给反应釜内部加热至150℃,并通入氮气至压力10mpa,然后饱和5h;

72.s4:饱和完成后,降温至110℃,泄压,然后进行在5℃的条件下进行冷藏 2h;

73.s5:冷藏后在150℃下加热发泡13min,即得。

74.所述步骤s1中熔融的温度为175℃;挤出的温度180℃。

75.所述步骤s2中的水的体积是反应釜体积的75%。

76.所述s4中的泄压时间为10s。

77.实施例2

78.本实施例一方面提供了一种汽车前保险杠减震用轻量化材料,按照重量份计,包括以下原料:低密度聚丙烯25份、无机填料8份、抗氧剂0.1份、白矿油5 份、嵌段共聚聚丙烯50份。

79.所述低密度聚丙烯购自韩国乐天化学,型号为hsg-372,在230℃/2.16kg 条件下的熔体流动速率为20g/10min,比重为0.93g/cm3。

80.所述无机填料包括滑石粉和白炭黑,且重量比为1:0.5。

81.所述滑石粉的粒径为800目,购自长兴华阳塑胶有限公司。

82.所述白炭黑为纳米白炭黑,购自广州南硅化工有限公司,型号为804,比表面积为130m2/g。

83.所述嵌段共聚聚丙烯购自埃克森美孚化工,型号为8285e1,在230℃/2.16kg 条件下的熔体流动速率为30g/10min,密度为0.9g/cm3。

84.所述抗氧剂为抗氧剂1076。

85.所述白矿油购自济南汇锦川化工有限公司。

86.本实施例另一方面提供了一种汽车前保险杠减震用轻量化材料的制备方法,包括以下步骤:

87.s1:将低密度聚丙烯、嵌段共聚聚丙烯、无机填料、抗氧剂、白矿油加入到密炼机中熔融、挤出,得到高分子基材;

88.s2:将高分子基材加到装有水的反应釜;

89.s3:给反应釜内部加热至150℃,并通入氮气至压力10mpa,然后饱和5h;

90.s4:饱和完成后,降温至110℃,泄压,然后进行在5℃的条件下进行冷藏 2h;

91.s5:冷藏后在150℃下加热发泡13min,即得。

92.所述步骤s1中熔融的温度为175℃;挤出的温度180℃。

93.所述步骤s2中的水的体积是反应釜体积的75%。

94.所述s4中的泄压时间为10s。

95.实施例3

96.本实施例一方面提供了一种汽车前保险杠减震用轻量化材料,按照重量份计,包括以下原料:低密度聚丙烯40份、无机填料15份、抗氧剂0.5份、白矿油10 份、嵌段共聚聚丙烯80份。

97.所述低密度聚丙烯购自韩国乐天化学,型号为hsg-372,在230℃/2.16kg 条件下的熔体流动速率为20g/10min,比重为0.93g/cm3。

98.所述无机填料包括滑石粉和白炭黑,且重量比为1:1。

99.所述滑石粉的粒径为800目,购自长兴华阳塑胶有限公司。

100.所述白炭黑为纳米白炭黑,购自广州南硅化工有限公司,型号为804,比表面积为130m2/g。

101.所述嵌段共聚聚丙烯购自埃克森美孚化工,型号为8285e1,在230℃/2.16kg 条件下的熔体流动速率为30g/10min,密度为0.9g/cm3。

102.所述抗氧剂为抗氧剂1076。

103.所述白矿油购自济南汇锦川化工有限公司。

104.本实施例另一方面提供了一种汽车前保险杠减震用轻量化材料的制备方法,包括以下步骤:

105.s1:将低密度聚丙烯、嵌段共聚聚丙烯、无机填料、抗氧剂、白矿油加入到密炼机中熔融、挤出,得到高分子基材;

106.s2:将高分子基材加到装有水的反应釜;

107.s3:给反应釜内部加热至150℃,并通入氮气至压力10mpa,然后饱和5h;

108.s4:饱和完成后,降温至110℃,泄压,然后进行在5℃的条件下进行冷藏 2h;

109.s5:冷藏后在150℃下加热发泡13min,即得。

110.所述步骤s1中熔融的温度为175℃;挤出的温度180℃。

111.所述步骤s2中的水的体积是反应釜体积的75%。

112.所述s4中的泄压时间为10s。

113.实施例4

114.本实施例提供了一种汽车前保险杠减震用轻量化材料及其制备方法,具体实施方式同实施例1,其区别在于,所述无机填料不包括滑石粉。

115.实施例5

116.本实施例提供了一种汽车前保险杠减震用轻量化材料及其制备方法,具体实施方式同实施例1,其区别在于,所述纳米白炭黑购自德固赛,型号为r974,比表面积为200m2/g。

117.性能测试

118.1.抗冲击性能测试

119.将实施例1-5制备的轻量化材料按照gb/t1843标准分别在-10℃的条件下进行悬臂梁缺口冲击强度的测试,结果见表1。

120.表1

121.实施例编号冲击强度kj/m2实施例118.5实施例218.2实施例318.4实施例416.1实施例516.6

122.由测试数据可知,实施例1-3所制备的用于汽车前保险杠减震用轻量化材料具有优异的抗冲击性能,且所述轻量化材料的泡孔为闭孔,可以更好的保持力学性能,同时泡孔分布和大小较为均匀,其中实施例1所制备的轻量化材料的显微形貌可参见图1,实施例4的显微形貌图可参见图2。

123.最后指出,以上所述实施例仅为本发明较佳的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1