一种次大麻二酚晶体的制备方法与流程

1.本发明涉及大麻素类晶体的工业制备领域,具体地涉及高纯度次大麻二酚晶体的制备方法。

背景技术:

2.大麻(cannabis sativa l.)是一种具有重要经济价值和药用价值的一年生草本植物,亦称名麻、汉麻、火麻、山丝麻、黄麻和工业大麻。工业大麻中的成瘾性成分四氢大麻酚(thc)含量小于0.3%,可以合法进行规模化种植与工业化开发利用。

3.目前从大麻中分离出的大麻素类化合物已有60余种,包括四氢大麻酚(thc)、大麻酚(cbn)、大麻二酚(cbd)、次大麻二酚(cbdv)及其羧基化合物等,其中前三者占大麻酚类化合物的90%以上。在众多大麻素类化合物中,cbdv是非成瘾性成分,具有较好的抗癫痫活性,而且有研究表明cbdv可减轻恶心症状,有助于治疗胃肠问题。cbdv在医药学、食品、保健品、化妆品等领域都引起越来越多的关注。

4.为了从工业大麻中得到不含或几乎不含成瘾性成分thc的高纯度cbdv产品,目前通常采用多次分子蒸馏、高速逆流色谱、大孔树脂与脱色树脂联用等方案。然而,这些方案的操作复杂,溶剂使用量大,生产成本高,不适合大规模生产应用。

5.此外,现有的方法均难以有效且稳定地控制致幻成瘾的thc的含量<0.3%,难以满足安全监管部门的要求,不利于次大麻二酚产品的运输、贮存和使用。

6.因此,亟需一种高纯度、高产率制备次大麻二酚晶体的低成本方法。

技术实现要素:

7.本发明的一个目的在于提供一种次大麻二酚晶体的制备方法,其不仅能够极大地提高工业大麻中次大麻二酚的提取率和提取纯度,而且能够有效地降低产品中thc的含量,以满足安全性要求。

8.为了实现上述目的,本发明提供一种次大麻二酚晶体的制备方法,该方法包括以下步骤:

9.(1)将工业大麻粉末用第一溶剂提取,将提取后得到的包含次大麻二酚的浸提液浓缩,得到浓缩的提取物;

10.(2)将所述浓缩的提取物用碱性水溶液溶解,进行皂化;

11.(3)向步骤(2)的混合物中加入第二溶剂进行第一萃取,向下层水相中加入第三溶剂进行第二萃取,浓缩从第二萃取得到的上层萃取液,得到精制物;

12.(4)将所述精制物用第四溶剂溶解,进行色谱纯化,将包含次大麻二酚的洗脱液浓缩,得到次大麻二酚油状物;

13.(5)将所述次大麻二酚油状物与结晶溶剂混合,进行结晶,得到次大麻二酚晶体;

14.其中所述第二溶剂的极性小于所述第三溶剂的极性。

15.发明人发现,通过设计各步骤,巧妙地将溶剂提取、皂化、分级萃取、色谱纯化和结

晶步骤进行特定的组合,能够以高提取率获得高纯度的次大麻二酚晶体。尤其是,通过采用特定的提取溶剂、萃取溶剂和/或特定的工艺参数,能够进一步提高提取率和产品纯度。采用本发明的方法,能够获得60%以上、优选地80%以上、甚至高达90%以上的总提取率,同时获得80%以上、优选地95%以上、更优选地99%以上、甚至高达99.7%的纯度。

16.通过本发明的方法获得的晶体几乎不含thc,例如包含小于0.1%、优选小于0.05%的thc、更优选地小于0.01%的thc。在本发明的方法获得的晶体的液相色谱图中,未观察到thc的峰。

17.更重要的是,本发明的方法尤其适合用于工业大规模生产。即便在大规模生产中,本发明的方法仍然能够保持较高的纯度。而且,本发明的方法还可以具有操作相对简单,成本低,能耗低,有机溶剂循环利用率高、消耗量少,更加节能环保等诸多优点。

附图说明

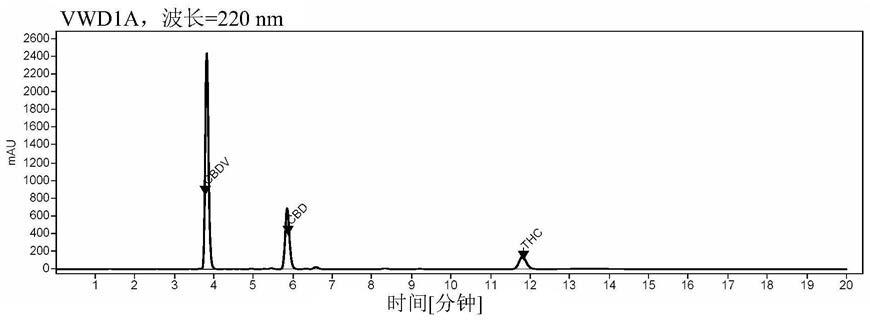

18.图1是次大麻二酚(cbdv)、大麻二酚(cbd)和四氢大麻酚(thc)标准品的液相色谱图。

19.图2是实施例1中色谱纯化后获得的cbdv油状物的液相色谱图。

20.图3是实施例1制备的cbdv晶体的液相色谱图。

具体实施方式

21.在本文中,术语“优选的”和“优选地”是指在某些情况下可提供某些益处的本发明实施方案。然而,在相同或其他情况下,其他实施方案也可能是优选的。另外,一个或多个优选的实施方案的叙述不意味着其他实施方案是不可用的,并且不旨在将其他实施方案排除在本发明范围外。

22.在下文中,通过一些实施方式来具体地说明本发明的技术方案,但这些实施方式仅仅是说明性的,不应理解为对本发明的限制。

23.具体来说,本发明提供一种次大麻二酚晶体的制备方法,其特征在于,所述方法包括以下步骤:

24.(1)将工业大麻粉末用第一溶剂提取,将提取后得到的包含次大麻二酚的浸提液浓缩,得到浓缩的提取物;

25.(2)将所述浓缩的提取物用碱性水溶液溶解,进行皂化;

26.(3)向步骤(2)的混合物中加入第二溶剂进行第一萃取,向下层水相中加入第三溶剂进行第二萃取,浓缩从第二萃取得到的上层萃取液,得到精制物;

27.(4)将所述精制物用第四溶剂溶解,进行色谱纯化,将包含次大麻二酚的洗脱液浓缩,得到次大麻二酚油状物;

28.(5)将所述次大麻二酚油状物与结晶溶剂混合,进行结晶,得到次大麻二酚晶体;

29.其中所述第二溶剂的极性小于所述第三溶剂的极性。

30.在本发明的方法中,可以采用工业大麻的花、叶和/或杆作为原料。该原料可以直接商业购得,也可以从工业大麻的植物经干燥、粉碎、筛分等步骤来获得。在一些实施方式中,步骤(1)中的工业大麻粉末是通过对工业大麻的花、叶和/或杆进行干燥、粉碎而获得的。在一些示例性的实施方式中,工业大麻粉末的平均粒径为30

‑

50目。过大的粉末颗粒需

要较长的时间进行处理;而过小的粉末颗粒则容易吸湿、粘结,漂浮到环境中,且表面能过高,安全性风险较高。

31.在步骤(1)中,用于提取的溶剂是能够较好地溶解cbdv且不会过多地溶解杂质的溶剂,同时其能够容易地蒸发浓缩,以获得含cbdv的提取物浸膏。第一溶剂可以包含70%以上的有机溶剂,优选地90%以上的有机溶剂,更优选地99%以上的有机溶剂。有机溶剂可以是乙醇、丙酮、正己烷、二氯甲烷或其任意组合。最优选的第一溶剂是丙酮。

32.在一些优选的实施方式中,步骤(1)可以在

‑

10至40℃的温度下进行。发明人还惊奇地发现,采用不同的第一溶剂时,通过调节提取的温度,可以进一步提高提取步骤的提取率。例如,当第一溶剂包含70%以上的乙醇时,步骤(1)在

‑

5至5℃的温度下进行。当第一溶剂包含70%以上的丙酮、正己烷或二者的混合物时,步骤(1)在15至35℃的温度下进行。这种溶剂与温度的协同影响使得可以通过调节溶剂和温度来明显提高提取步骤的提取率,这是本领域技术人员预料不到的。在一些优选的实施方式中,可以采用丙酮、正己烷或二者的混合物作为第一溶剂,在常温(25℃)下进行提取。在另一些优选的实施方式中,可以采用乙醇或80%乙醇作为第一溶剂,在低温(例如0~4℃)下进行提取。

33.本领域技术人员在阅读本技术的内容后,能够根据实际需要来容易地且合理地确定提取溶剂的用量和提取步骤的其他参数(例如提取时间、次数等)。在一些示例性的实施方式中,第一溶剂的重量可以是待处理的工业大麻粉末的重量的3至10倍、优选地5至8倍。例如,第一溶剂的重量可以是待处理的工业大麻粉末的重量的6倍或7倍。在一些示例性的实施方式中,可以在步骤(1)中进行1至5次提取,优选地2至4次提取。例如,可以在步骤(1)中进行3次提取。每次提取的时间可以为1至3小时,例如2小时。进行多次提取时,将每次提取获得的含cbdv的有机溶剂合并进行浓缩。通常,为了操作简便并提高安全性,在常压下进行提取步骤。

34.在步骤(1)中,可以采用本领域中常用的浓缩方法或手段来对提取后得到的包含次大麻二酚的浸提液进行浓缩。例如,可以采用蒸发、减压蒸发等方式进行浓缩。

35.在步骤(2)中,对浓缩的提取物进行皂化处理。碱性水溶液是碱金属氢氧化物水溶液,优选地氢氧化钠水溶液。在一些优选的实施方式中,在碱性水溶液中碱的量为0.5重量%至1.5重量%,更优选地0.4重量%至1.8重量%。

36.本领域技术人员在阅读本技术的内容后,能够根据实际需要来容易地且合理地确定碱性水溶液的量。在一些示例性的实施方式中,碱性水溶液的量可以是待处理的浓缩的提取物重量的7至20倍,例如8倍、10倍、15倍。步骤(2)可以在高于50℃的温度下进行,优选地在70至95℃、更优选地75至85℃的温度下进行,例如在80℃下进行。步骤(2)可以在进行2至4小时,更优选地2.5至3.5小时,例如进行3小时。

37.在步骤(3)中,对步骤(2)的混合物进行分级萃取。在分级萃取中,用第二溶剂对步骤(2)的混合物进行第一萃取,向第一萃取得到的下层水相中加入第三溶剂进行第二萃取,第二溶剂的极性小于第三溶剂的极性。在分级萃取过程中,通过选择合适的第二溶剂,使得大部分cbdv分配在第一萃取获得的下层水相中,而大部分的其他大麻素类物质则分配在上层的有机相中;通过选择合适的第三溶剂,使得大部分cbdv分配在第二萃取获得的上层萃取液中。在一些优选的实施方式中,第二溶剂包含正己烷、正庚烷、石油醚或其任意组合。更优选地,第二溶剂包含正己烷、正庚烷和石油醚中至少两种的混合物。甚至更优选地,第二

溶剂是包含正己烷和石油醚的混合物。在一些示例性的实施方式中,正己烷与石油醚的重量比或体积比可以是1:1至1:6,例如1:2、1:3、1:4和1:5。在一些优选的实施方式中,所述第三溶剂包含二氯甲烷、乙酸乙酯或其任意组合。

38.本领域技术人员在阅读了本技术的技术方案之后,可以合理地调节第二溶剂的量。在一些示例性的实施方式中,第二溶剂的量可以是碱性水溶液的体积的1至3倍,例如1倍、1.5倍和2倍。

39.本领域技术人员在阅读了本技术的技术方案之后,可以合理地调节第三溶剂的量。在一些示例性的实施方式中,第三溶剂的量可以是碱性水溶液的体积的1至3倍,例如1倍、1.5倍和2倍。

40.发明人发现,通过巧妙地运用“提取+皂化+分级萃取”、尤其是“分级萃取”,可以去除大部分的其他大麻素类物质和杂质,并且采用本文中的优选方案,可以同时保留较大的cbdv不被损失,提高步骤(2)和(3)中的cbdv收率。

41.在步骤(4)中,将得到的cbdv精制物溶解,进行色谱纯化,将包含cbdv的洗脱液浓缩,得到cbdv油状物。

42.用于溶解cbdv精制物的第四溶剂可以包含丙酮、乙醇或其任意组合,优选地包含丙酮;更优选地,所述第四溶剂包含不超过60%的水。在一些示例性的实施方式中,第四溶剂可以采用40%至70%的丙酮水溶液,例如50%、55%、60%、65%的丙酮水溶液。

43.在阅读了本技术的文件后,本领域技术人员能够根据实际情况来容易地确定第四溶剂的量。在一些示例性的实施方式中,第四溶剂为cbdv精制物重量的至少5倍,优选地8倍至20倍,例如10倍、12倍、15倍。

44.在步骤(4)中,可以采用低压(例如常压、大气压或者未加压)树脂纯化。可以采用小粒径的树脂填料进行柱色谱纯化。优选地,步骤(4)中的采用平均粒径小于250μm、更优选地小于200μm的树脂进行柱色谱纯化。树脂的示例包括三菱hp20ss精细分离树脂。发明人发现,与常规的大孔树脂填料相比,采用小粒径的树脂填料,能够显著提高色谱纯化过程中cbdv的收率和纯化效率。

45.本领域技术能够容易地确定色谱纯化过程中使用的洗脱剂。为了便于回收利用,优选地采用第四溶剂或组成相似的溶剂作为洗脱剂。组成相似的溶剂包括主要化学成分相同但各成分的比例不同的溶剂。例如,当第四溶剂为丙酮水溶液时,洗脱剂优选地采用丙酮水溶液,其中丙酮的重量百分数可以与第四溶剂相同,也可以不同,例如偏差不超过20重量%。

46.可以采用本领域中常用的浓缩方法或手段来对洗脱液进行浓缩。例如,可以采用蒸发、减压蒸发等方式进行浓缩。

47.在步骤(5)中,将cbdv油状物与结晶溶剂混合,进行结晶,得到次大麻二酚晶体。混合步骤优选地在至少30℃的温度下进行,优选地至少35℃。在一些示例性实施方式中,混合步骤的温度不超过结晶溶剂在常压下的沸点。

48.也可以在密封容器中或者加压容器中进行混合。在密封容器或者加压容器中,可以适当提高混合温度至略微超过结晶溶剂在常压下的沸点。这样有利于在随后的结晶步骤中加快晶体的生成,而且节约结晶溶剂,提高结晶步骤的效率和成本。

49.优选地,结晶在低于20℃的温度下进行,更优选地在

‑

20℃至15℃的温度下进行,

甚至更优选地在

‑

10℃至10℃的温度下进行。最优选地在0~4℃下进行。结晶完成后,在结晶温度下,可以使用结晶溶剂进行反复淋洗得到的晶体,得到高纯度且不含有致幻或成瘾成分thc的次大麻二酚晶体。

50.结晶溶剂包含石油醚、正己烷、二氯甲烷或其任意组合,优选地包含二氯甲烷、石油醚,尤其优选地包含二氯甲烷。结晶溶剂也可以由上述化合物及其任意组合组成。结晶溶剂的量可以为cbdv油状物重量的5至15倍,优选地8至12倍。更优选地,结晶溶剂的量为cbdv油状物重量的10倍。

51.结晶过程优选地进行6至24h,更优选地8

‑

20h。在一些优选的实施方式中,结晶过程进行10

‑

15h。

52.在一些情况下,在cbdv油状物与结晶溶剂混合得到的混合溶液中,有可能会存在非常少量的沉淀,或者显示出异常的颜色(例如棕色或褐色)。优选地,在步骤(5)中,还可以在结晶之前去除沉淀物、脱色或二者。

53.可以采用本领域中公知的方式来去除沉淀物。例如,采用离心、过滤、倾析等。在一些示例性的实施方式中,采用过滤的方式,去除沉淀物。本领域技术人员能够容易地选择合适的仪器或装置来进行过滤。在一些示例性的实施方式中,采用离心的方式,去除沉淀物。本领域技术人员能够采用已知的离心机来进行离心,例如由上海始恒仪器设备有限公司生产的dl

‑

6000b型低速冷冻离心机和张家港市超群离心机有限公司生产型号为llw450卧式螺旋离心机。

54.在一些示例性的实施方式中,可以加入脱色剂进行脱色。优选地,在去除沉淀物之前,向混合溶液中加入脱色剂。可以采用活性炭、硅胶、氧化铝中的一种或几种作为脱色剂。脱色剂的用量为cbdv油状物重量的5%

‑

20%,优选地10%

‑

15%。脱色时间不受特别的限制。本领域技术人员根据实际需要和样品状态,能够合理地确定脱色的时间。在一些实施方式中,脱色进行10

‑

30min。优选地,脱色进行20min。

55.在一些实施方式中,为了进一步提高晶体的纯度,还可以在结晶之后进行重结晶。

56.发明人发现,采用上述优选的范围时,获得了明显更优的结晶效果。获得的次大麻二酚晶体不仅具有较完整的形貌,而且晶体尺寸分布较窄,密度较高,颗粒流动性好,有利于长期贮存和运输。

57.步骤(5)中获得的次大麻二酚晶体可以包含至少80%的次大麻二酚。在进一步优选的实施方式中,步骤(5)中获得的次大麻二酚晶体包含至少97%、更优选地至少99%的次大麻二酚、甚至高达99.2%或99.7%的次大麻二酚。

58.在本发明的方法中,除另有说明外,步骤(1)

‑

(5)中所用到的有机溶剂均可以回收,并再次利用。这样不仅降低物料的投入成本,减少有机溶剂的排放,更加节能环保,而且能够减少目标化合物的损失,提高产品的总提取率和纯度。

59.发明人发现,本发明的方法能够以60%以上的总提取率,从花叶粉中获得高纯度次大麻二酚晶体。在一些优选的实施方式中,总提取率能够达到80%以上或85%以上,甚至达到90%以上。这在工业规模应用中是极其有利。发明人调研并尝试了多种现有技术的方案,总提取率均不太满意,通常在50%左右、低于50%,无法满足大规模工业生产的需求。

60.此外,通过本发明的方法,能够采用工业级的溶剂进行次大麻二酚晶体的制备,而无需采用纯度更高的溶剂(例如,色谱纯等级)。这进一步大大降低了本发明方法的成本,降

低了对操作人员、设备的严格要求,简化了操作步骤,同时仍然能够获得较高的提取率和高纯度的次大麻二酚晶体。

61.实施例

62.通过以下非限制性实施例和对比实验进一步说明本发明。除非另有声明,以下实施例中所报道的所有份、百分比、倍数和比值都是基于重量计。而且,实施例中使用的所有试剂都可商购并且可直接使用而无需进一步处理。

63.采用购自云南牧亚农业科技有限公司的工业大麻花叶粉作为工业大麻粉末,其中cbdv含量为0.22重量%。

64.使用三菱hp20ss精细分离树脂用于色谱纯化。

65.分析检测方法为高效液相色谱法。用于分析的色谱柱填料为十八烷基硅烷键合硅胶,柱长为25cm,内径为4.6mm,粒径为4.0μm。采用乙腈作为流动相a,采用磷酸盐缓冲液(ph=4)作为流动相b。按照a︰b=75︰25的比例,流速为1ml/min进行洗脱,柱温为30℃,检测波长220nm。

66.实施例1

67.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.51g。分析结果显示cbdv含量为6.67%,提取率为98.69%。

68.将得到的次大麻二酚提取物浸膏(6.51g)用1%氢氧化钠水溶液65ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液65ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯65ml萃取,浓缩上层萃取液得到次大麻二精制物2.5g。分析结晶显示cbdv含量为16.7%,收率96.15%。

69.将次大麻二精制物2.5g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.56g。分析结果显示cbdv含量为73.58%,收率98.69%。

70.将次大麻二酚油脂(0.56g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.4g。分析结果显示,晶体中cbdv含量为99.7%,收率96.78%。

71.在整个方法中,cbdv的总收率为90.64%。

72.实施例2

73.称取2000g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏66.32g。分析结果显示cbdv含量为6.51%,提取率为98.12%。

74.将得到的次大麻二酚提取物浸膏(66.32g)用1%氢氧化钠水溶液663ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液663ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯663ml萃取,浓缩上层萃取液得到次大麻二精制物24.6g。分析结晶显示cbdv含量为16.77%,收率95.55%。

75.将次大麻二精制物24.6g用10倍量55%丙酮水溶解。溶解后的混合物上样到用

55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂5.4g。分析结果显示cbdv含量为72.57%,收率94.99%。

76.将次大麻二酚油脂(5.4g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体3.78g。分析结果显示,晶体中cbdv含量为99.2%,收率95.69%。

77.在整个方法中,cbdv的总收率为85.22%。

78.实施例3

79.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在4℃(低温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏5.41g。分析结果显示cbdv含量为7.02%,提取率为86.31%。

80.将得到的次大麻二酚提取物浸膏(5.41g)用1%氢氧化钠水溶液54ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液54ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯54ml萃取,浓缩上层萃取液得到次大麻二精制物2.22g。分析结晶显示cbdv含量为17%,收率99.37%。

81.将次大麻二精制物2.22g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.49g。分析结果显示cbdv含量为73.5%,收率95.43%。

82.将次大麻二酚油脂(0.49g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.36g。分析结果显示,晶体中cbdv含量为99.02%,收率98.98%。

83.在整个方法中,cbdv的总收率为81.02%。

84.实施例4

85.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的乙醇在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏10.8g。分析结果显示cbdv含量为3.5%,提取率为85.91%。

86.将得到的次大麻二酚提取物浸膏(10.8g)用1%氢氧化钠水溶液108ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液108ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯108ml萃取,浓缩上层萃取液得到次大麻二精制物3.21g。分析结晶显示cbdv含量为10.3%,收率87.47%。

87.将次大麻二精制物3.21g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.53g。分析结果显示cbdv含量为60.25%,收率96.58%。

88.将次大麻二酚油脂(0.53g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行

重结晶。得到高纯度cbdv晶体0.32g。分析结果显示,晶体中cbdv含量为97.5%,收率97.71%。

89.在整个方法中,cbdv的总收率为70.91%。

90.实施例5

91.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的乙醇在4℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏8.21g。分析结果显示cbdv含量为4.9%,提取率为91.43%。

92.将得到的次大麻二酚提取物浸膏(8.21g)用1%氢氧化钠水溶液82ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液82ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯82ml萃取,浓缩上层萃取液得到次大麻二精制物2.41g。分析结晶显示cbdv含量为15.69%,收率93.99%。

93.将次大麻二精制物2.41g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.5g。分析结果显示cbdv含量为72.1%,收率95.34%。

94.将次大麻二酚油脂(0.5g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.35g。分析结果显示,晶体中cbdv含量为99.4%,收率96.5%。

95.在整个方法中,cbdv的总收率为79.07%。

96.实施例6

97.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.22g。分析结果显示cbdv含量为6.76%,提取率为95.56%。

98.将得到的次大麻二酚提取物浸膏(6.22g)用1%氢氧化钠水溶液62ml溶解,80℃恒温2h。加入正己烷:石油醚=1:2混合液62ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯62ml萃取,浓缩上层萃取液得到次大麻二精制物3.55g。分析结晶显示cbdv含量为10.75%,收率90.76%。

99.将次大麻二精制物3.55g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.76g。分析结果显示cbdv含量为45.82%,收率91.25%。

100.将次大麻二酚油脂(0.76g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.32g。分析结果显示,晶体中cbdv含量为83.5%,收率76.73%。

101.在整个方法中,cbdv的总收率为60.73%。

102.实施例7

103.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行

搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.12g。分析结果显示cbdv含量为6.82%,提取率为94.86%。

104.将得到的次大麻二酚提取物浸膏(6.12g)用1%氢氧化钠水溶液61ml溶解,80℃恒温4h。加入正己烷:石油醚=1:2混合液61ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯61ml萃取,浓缩上层萃取液得到次大麻二精制物1.92g。分析结晶显示cbdv含量为17.2%,收率79.12%。

105.将次大麻二精制物1.92g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.36g。分析结果显示cbdv含量为85.23%,收率92.91%。

106.将次大麻二酚油脂(0.36g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.27g。分析结果显示,晶体中cbdv含量为99.04%,收率87.15%。

107.在整个方法中,cbdv的总收率为60.77%。

108.实施例8

109.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.21g。分析结果显示cbdv含量为6.67%,提取率为95.65%。

110.将得到的次大麻二酚提取物浸膏(6.31g)用2%氢氧化钠水溶液63ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液63ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯63ml萃取,浓缩上层萃取液得到次大麻二精制物2.3g。分析结晶显示cbdv含量为13.52%,收率73.88%。

111.将次大麻二精制物2.3g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.41g。分析结果显示cbdv含量为72.54%,收率95.64%。

112.将次大麻二酚油脂(0.41g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.29g。分析结果显示,晶体中cbdv含量为99.3%,收率96.82%。

113.在整个方法中,cbdv的总收率为65.45%。

114.实施例9

115.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.41g。分析结果显示cbdv含量为6.71%,提取率为97.75%。

116.将得到的次大麻二酚提取物浸膏(6.41g)用0.3%氢氧化钠水溶液64ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液64ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯64ml萃取,浓缩上层萃

取液得到次大麻二精制物3.12g。分析结晶显示cbdv含量为10.37%,收率75.22%。

117.将次大麻二精制物3.12g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.43g。分析结果显示cbdv含量为71.82%,收率95.45%。

118.将次大麻二酚油脂(0.43g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.3g。分析结果显示,晶体中cbdv含量为99.7%,收率96.85%。

119.在整个方法中,cbdv的总收率为67.98%。

120.实施例10

121.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.52g。分析结果显示cbdv含量为6.59%,提取率为97.65%。

122.将得到的次大麻二酚提取物浸膏(6.52g)用1%氢氧化钠水溶液65ml溶解,90℃恒温3h。加入正己烷:石油醚=1:2混合液65ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯65ml萃取,浓缩上层萃取液得到次大麻二精制物2.32g。分析结晶显示cbdv含量为11.24%,收率60.69%。

123.将次大麻二精制物3.32g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.34g。分析结果显示cbdv含量为74.21%,收率96.76%。

124.将次大麻二酚油脂(0.34g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.25g。分析结果显示,晶体中cbdv含量为99.5%,收率98.59%。

125.在整个方法中,cbdv的总收率为56.53%。

126.实施例11

127.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.5g。分析结果显示cbdv含量为6.58%,提取率为97.2%。

128.将得到的次大麻二酚提取物浸膏(6.5g)用1%氢氧化钠水溶液65ml溶解,70℃恒温3h。加入正己烷:石油醚=1:2混合液65ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯65ml萃取,浓缩上层萃取液得到次大麻二精制物2.7g。分析结晶显示cbdv含量为12.1%,收率76.39%。

129.将次大麻二精制物2.7g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.42g。分析结果显示cbdv含量为73.64%,收率94.67%。

130.将次大麻二酚油脂(0.42g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.3g。分析结果显示,晶体中cbdv含量为99.6%,收率96.61%。

131.在整个方法中,cbdv的总收率为67.91%。

132.实施例12

133.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.68g。分析结果显示cbdv含量为6.49%,提取率为98.53%。

134.将得到的次大麻二酚提取物浸膏(6.68g)用1%氢氧化钠水溶液66.5ml溶解,80℃恒温3h。加入正己烷66.5ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯66.5ml萃取,浓缩上层萃取液得到次大麻二精制物2.61g。分析结晶显示cbdv含量为11.73%,收率70.62%。

135.将次大麻二精制物2.61g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.39g。分析结果显示cbdv含量为73.21%,收率93.26%。

136.将次大麻二酚油脂(0.39g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.28g。分析结果显示,晶体中cbdv含量为99.5%,收率97.58%。

137.在整个方法中,cbdv的总收率为63.32%。

138.实施例13

139.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.31g。分析结果显示cbdv含量为6.71%,提取率为96.23%。

140.将得到的次大麻二酚提取物浸膏(6.31g)用1%氢氧化钠水溶液63ml溶解,80℃恒温3h。加入石油醚63ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯63ml萃取,浓缩上层萃取液得到次大麻二精制物2.43g。分析结晶显示cbdv含量为13.42%,收率77.02%。

141.将次大麻二精制物2.43g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.41g。分析结果显示cbdv含量为75.34%,收率94.72%。

142.将次大麻二酚油脂(0.41g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.3g。分析结果显示,晶体中cbdv含量为99.5%,收率96.64%。

143.在整个方法中,cbdv的总收率为67.84%。

144.实施例14

145.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.32g。分析结果显示cbdv含量为6.81%,提取率为97.51%。

146.将得到的次大麻二酚提取物浸膏(6.32g)用1%氢氧化钠水溶液63ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液63ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯63ml萃取,浓缩上层萃取液得到次大麻二精制物2.42g。分析结晶显示cbdv含量为16.93%,收率95.19%。

147.将次大麻二精制物2.42g用10倍量55%乙醇水溶解。溶解后的混合物上样到用55%乙醇水平衡好的三菱hp20ss精细分离树脂柱上。用60%乙醇水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用无水乙醇再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收乙醇,得到次大麻二酚油脂0.63g。分析结果显示cbdv含量为54.32%,收率83.53%。

148.将次大麻二酚油脂(0.63g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.34g。分析结果显示,晶体中cbdv含量为97.5%,收率96.87%。

149.在整个方法中,cbdv的总收率为75.34%。

150.实施例15

151.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.58g。分析结果显示cbdv含量为6.51%,提取率为97.35%。

152.将得到的次大麻二酚提取物浸膏(6.58g)用1%氢氧化钠水溶液65.5ml溶解,80℃恒温3h。加入正己烷:石油醚=1:2混合液65.5ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯65.5ml萃取,浓缩上层萃取液得到次大麻二精制物2.6g。分析结晶显示cbdv含量为15.85%,收率96.2%。

153.将次大麻二精制物2.6g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的d101大孔吸附树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.52g。分析结果显示cbdv含量为58.24%,收率73.49%。

154.将次大麻二酚油脂(0.52g)加入10倍量二氯甲烷中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的二氯甲烷进行重结晶。得到高纯度cbdv晶体0.29g。分析结果显示,晶体中cbdv含量为96.82%,收率92.71%。

155.在整个方法中,cbdv的总收率为63.81%。

156.实施例16

157.称取200g粒径40目的的工业大麻花叶粉,使用6倍量的丙酮在25℃(常温)下进行搅拌提取2h,提取3次。将丙酮浸提液浓缩得到浓缩的提取物浸膏6.49g。分析结果显示cbdv含量为6.59%,提取率为97.2%。

158.将得到的次大麻二酚提取物浸膏(6.49g)用1%氢氧化钠水溶液65ml溶解,80℃恒

温3h。加入正己烷:石油醚=1:2混合液65ml萃取,浓缩萃取液回收有机溶剂,去除包含部分其他大麻素类物质及杂质的上层有机相。往水层中加入乙酸乙酯65ml萃取,浓缩上层萃取液得到次大麻二精制物2.51g。分析结晶显示cbdv含量为16.38%,收率96.13%。

159.将次大麻二精制物2.51g用10倍量55%丙酮水溶解。溶解后的混合物上样到用55%丙酮水平衡好的三菱hp20ss精细分离树脂柱上。用60%丙酮水洗脱。采用高效液相检测洗脱液收集次大麻二酚。采用纯丙酮再生树脂柱。浓缩次大麻二酚段的洗脱液,并回收丙酮,得到次大麻二酚油脂0.52g。分析结果显示cbdv含量为76.54%,收率96.81%。

160.将次大麻二酚油脂(0.52g)加入10倍量无水乙醇中。加入8%活性炭,40℃恒温30min,进行脱色。过滤去除不溶物。将滤液进行结晶。之后,使用相同重量的无水乙醇进行重结晶。得到高纯度cbdv晶体0.34g。分析结果显示,晶体中cbdv含量为92.17%,收率78.7%。

161.在整个方法中,cbdv的总收率为71.22%。

162.从以上实施例中可以看出,采用本发明的方法,能够以较高的总收率获得高纯度的cbdv晶体。而且,去除了大部分的其他大麻素类物质和杂质。

163.在没有特别说明的情况下,所采用的参数和条件参照实施例1的参数和条件。因此,本发明的上述实施例大体上可以进行比较,来研究不同参数对次大麻二酚晶体制备的影响。

164.将实施例1与实施例2进行比较,可以看出,本发明的方法不仅可以适用于实验室规模的cbdv纯化和晶体制备,而且在放大之后仍然保持较高的cbdv总收率,获得高纯度的晶体。本发明的方法具有非常大的工业应用前景。

165.将实施例1与实施例3

‑

5进行比较,可以看出,在提取步骤中通过选择合适的提取溶剂与提取温度进行组合,可以进一步改善cbdv的总收率。实施例6

‑

13分别对皂化和萃取步骤进行实验分析和优化,从而可以确定更优的制备工艺。在实施例14

‑

15中对色谱纯化步骤中的洗脱剂和树脂填料进行了实验分析和优化。在实施例16中对结晶步骤中的结晶溶剂进行了研究,来确定更优的结晶溶剂。

166.将图3和图1进行比较,可以看出,与目前市售的标准品相比,本发明的方法获得的次大麻二酚晶体的纯度相当、甚至更高。

167.上述结果表明,采用本发明的方法,能够以较高的总收率获得高纯度的次大麻二酚晶体。

168.为了简便起见,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

169.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1