一种功能型聚醚酰亚胺添加剂的制备新方法

1.本发明涉及一种功能型聚醚酰亚胺添加剂的制备新方法,属于高分子合成化学范畴。

背景技术:

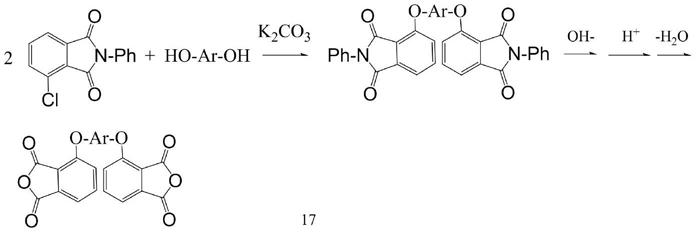

2.为了提高聚砜(psf)超滤膜的防污性能,采用物理共混方法,在铸膜液中加入两亲性组份,是最适合于工业生产的工艺流程。近年来,zl201810028428.5及journal ofmembrane science,2017(542),81

‑

90公开报道一种两亲性聚醚酰亚胺作为膜添加剂材料,膜的水通量、防污性能、机械性能得到全面提升,解决了传统添加剂如聚乙二醇(peg)或聚乙烯基吡咯烷酮(pvp)提高膜防污性能,但必然牺牲膜的其他如机械及耐热性的难题。然而上述公开的两亲性聚醚酰亚胺添加剂材料是采用传统的二酐、二胺和封端剂的合成路线,而该方法的原料醚二酐一般是采用如下式17的制备方法:

[0003][0004]

上式17多步反应路线是导致醚二酐成本高的直接原因。因此开发新的合成路线制备聚醚酰亚胺添加剂,减少合成步骤,可以有效降低其制备成本。

技术实现要素:

[0005]

为了解决二酐二胺路径制备聚醚酰亚胺导致其成本高的问题,本发明公开了一种由芳香亲核取代反应制备功能型聚醚酰亚胺添加剂的方法,从而减少添加剂的制备步骤,大幅降低成本,本发明公开方法制备的两亲性添加剂,与聚砜材料刚性、玻璃化温度及机械性能均具有相似的性能,因此匹配度高。本发明制备的添加剂在铸膜液中添加量在0.5~3%之间,即可获得上述膜水通量大幅提升,恢复率由对比膜的60%提高到90%以上,其制备方法简洁,与聚砜材料相容性好,难流失,价格成本与聚砜膜基材相当,因此十分适合工业化应用。

[0006]

为了实现上述发明任务,本发明采用如下技术方案:

[0007]

一种功能型聚醚酰亚胺添加剂的制备新方法,按下式步骤实施:

[0008][0009]

上式n为2~20的整数,其中

‑

ar

‑

为下式1~7中的一种:

[0010][0011]

其中,

‑

ar

’‑

为下式8~14中的一种:

[0012][0013]

其中,为下式15或16中的一种:

[0014][0015]

其制备过程如下:在氮气保护下,将双氯代酞酰亚胺a、双酚b、n,n

‑

二甲基

‑

丙基氯代酞酰亚胺c、碳酸钾、非质子性溶剂及带水剂甲苯或二甲苯,在130~160℃,进行缩合反应5

‑

24小时。趁热过滤除去不溶物,减压回收溶剂,所得浅黄色固体粗产物d用乙醇或异丙醇索氏提取3小时后,100℃干燥6小时,得双氨基聚醚酰亚胺d,

[0016]

所得双氨基聚醚酰亚胺d溶于无水氯仿,加入与n,n

‑

二甲基

‑

丙基氯代酞酰亚胺投料等摩尔数的丙磺酸内脂或丙内酯,回流反应5~10小时后,回收溶剂氯仿,所得固体物质用去离子水洗3次,100℃烘干10小时,得两亲性得两亲性聚醚酰亚胺添加剂e或f。

[0017]

进一步地,所述的双氯代酞酰亚胺单体a包括双(3

‑

双氯代酞酰亚胺)和双(4

‑

双氯代酞酰亚胺);缩合剂碳酸钾与双酚的摩尔比为2~2.1:1。

[0018]

进一步地,所述的反应溶剂包括n,n

‑

二甲基乙酰胺(dmac)、n

‑

甲基吡咯烷酮

(nmp)、n,n

‑

二甲基乙酰胺(dmf)、二甲基亚砜(dmso)中的一种,反应溶剂使用量为反应单体质量的3~5倍,所加入的带水剂与溶剂同质量;所述的得双氨基聚醚酰亚胺d与丙磺酸内脂或丙内酯反应的浓度控制在2~10%。

[0019]

本发明的技术优势在于:本发明公开了一种由芳香亲核取代反应制备功能型聚醚酰亚胺添加剂的方法,从而减少添加剂的制备步骤,大幅降低成本,本发明公开方法制备的两亲性添加剂,与聚砜材料刚性、玻璃化温度及机械性能均具有相似的性能,因此匹配度高。本发明制备的添加剂在铸膜液中添加量在0.5~3%之间,即可获得上述膜水通量大幅提升,恢复率由对比膜的60%提高到90%以上,其制备方法简洁,与聚砜材料相容性好,难流失,价格成本与聚砜膜基材相当,因此十分适合工业化应用。

具体实施例

[0020]

下面结合实施例对本发明做具体说明,但本发明不仅限于实施例范围。

[0021]

实施例1

[0022]

取200ml的三口瓶,在氮气氛下,加入4,4

’‑

双(4

‑

氯代酞酰亚胺)

‑

二苯醚(5.29g,0.01mol)、对苯二酚(1.21g,0.011mol)、n

‑

(3

‑

n,n

‑

二甲氨

‑

丙基)

‑4‑

氯代邻苯酞酰亚胺(0.523g,0.002mol)、无水碳酸钾(1.8g,0.023mol)、30ml无水dmac和30ml甲苯,130℃回流带水搅拌反应4小时,回收带水剂甲苯,升高温度值150℃,继续反应8小时后,过滤不溶物,所得滤液在圆底烧瓶中减压回收溶剂dmac,所得浅黄色固体粗产物c用乙醇索氏提取3小时,100℃干燥6小时后,得5.68g产物d1,溶于100g氯仿中,加入丙磺酸内脂(0.244g,0.002mol)回流反应5小时,回收溶剂氯仿,所得固体物质用去离子水洗3次,100℃烘干10小时,得两亲性聚醚酰亚胺添加剂e1。

[0023]

实施例2

[0024]

取200ml的三口瓶,在氮气气氛下,加入4,4

’‑

双(3

‑

氯代酞酰亚胺)

‑

二苯砜(5.77g,0.01mol)、双酚a(2.28g,0.012mol)、n

‑

(3

‑

n,n

‑

二甲氨

‑

丙基)

‑4‑

氯代邻苯酞酰亚胺(1.046g,0.004mol)、无水碳酸钾(1.95g,0.025mol)、30ml无水dmso和30ml二甲苯,160℃回流带水搅拌反应2小时,回收带水剂二甲苯,150℃继续反应5小时后,过滤不溶物,所得滤液在圆底烧瓶中减压回收溶剂dmso,所得浅黄色固体粗产物c用乙醇索氏提取3小时,100℃干燥6小时后,得6.40g产物d2,溶于80g氯仿中,加入丙磺酸内脂(0.488g,0.004mol)回流反应10小时,回收溶剂氯仿,所得固体物质用去离子水洗3次,100℃烘干10小时,得两亲性聚醚酰亚胺添加剂e2。

[0025]

实施例3

[0026]

取200ml的三口瓶,在氮气气氛下,加入4,4

’‑

双(4

‑

氯代酞酰亚胺)

‑

3,3

’‑

二甲基

‑

二苯甲烷(5.55g,0.01mol)、4,4

’‑

联苯二酚(1.954g,0.0105mol),n

‑

(3

‑

n,n

‑

二甲氨

‑

丙基)

‑4‑

氯代邻苯酞酰亚胺(0.261g,0.001mol)、无水碳酸钾(1.8g,0.023mol)、加入28ml无水dmac及28ml甲苯,140℃搅拌回流反应4小时,回收带水剂甲苯,150℃继续搅拌反应10小时,过滤不溶物,所得滤液在圆底烧瓶中减压回收溶剂dmac,所得浅黄色固体粗产物c用乙醇索氏提取3小时,100℃干燥6小时后,得6.20g产物d3,溶于80g氯仿中,加入丙磺酸内脂(0.244g,0.002mol)回流反应10小时,回收溶剂氯仿,所得固体物质用去离子水洗3次,100℃烘干10小时,得两亲性聚醚酰亚胺添加剂e3。

[0027]

实施例4

[0028]

按照实施例1~3的方法制备d1~d3,然后与在氯仿中与丙内酯回流反应10小时,分别制备获得f1~f3.

[0029]

实施例5

[0030]

聚砜膜的制备,其投料如下表1:

[0031]

表1聚砜膜投料比

[0032][0033][0034]

以m1为例阐述制膜工艺:16.8g无水dmac,0.2g两亲性联苯聚酰亚胺添加剂e1及psf3.0克,60℃加热搅拌3小时后,铸膜液静止脱泡24小时。控制膜厚度150微米,铸膜液在25cm x 25cm小型平板刮膜机上进行刮膜,在5秒内转移至25℃的凝固浴,1小时后,将膜取出,用处离子水浸泡24小时。将膜在沸腾的水中煮3个小时,进行接触角测试,结果如表2所示。按照传统方法制备的psf原始膜m0的水接触角为86

°

,而铸膜液加入1%添加剂的改性膜m1~m6接触角膜均在66

°

以下,降低了20

°

以上,改性膜的亲水性明显增加,同时改性膜m1~m6较传统膜m1的水通量增加40%以上,这说明该系列添加剂还具有致孔的作用。

[0035]

表2,膜的水通量和接触角测试结果(五次测量的平均值)

[0036][0037]

上述结果说明,采用本发明的添加剂在膜经高温水煮后,聚砜膜水通量,亲水性能

都获得了提高,说明本发明制备的添加剂可以保留膜内,难以流失,具有亲水防污的特性。

[0038]

以上对本发明提供的一种功能型聚醚酰亚胺添加剂的制备新方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,应指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也属于本发明全力保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1