一种具有耐磨鞋底的女靴及其制备方法与流程

1.本技术涉及女靴生产加工技术的领域,更具体地说,它涉及一种具有耐磨靴底的女靴及其制备方法。

背景技术:

2.女靴一般指帮子略呈筒状、高到踝骨以上,专门为女性研发生产的鞋。当前靴子产业发展迅速,随着人们时尚意识的觉醒,靴子已经不局限于女鞋,男鞋市场上靴子也有很大的卖点,但是当前女靴仍在靴子市场中占有较大的比重。

3.靴子通常包括靴筒、靴面和靴底,靴筒的高度可以根据女性身材比例和需求进行选择,且冬天时具有保暖的功能,赢得了女性的喜爱。鞋子在穿着时无法避免与地面的接触摩擦,尤其是对于鞋底厚重的女靴,在走路时更易与地面发生摩擦,造成靴底的磨损,而使靴底的防滑性能下降,缩短了靴子的使用寿命,且提高了女性滑倒的风险。

4.针对上述中的相关技术,发明人认为:亟需提高靴底的耐磨性。

技术实现要素:

5.为了提高靴底的耐磨性,本技术提供一种具有耐磨靴底的女靴及其制备方法。

6.第一方面,本技术提供一种具有耐磨靴底的女靴,采用如下的技术方案:一种具有耐磨靴底的女靴,包括靴底和靴筒,所述靴底的制备原料按重量份计,包括环氧化天然橡胶40

‑

60份、三元乙丙橡胶30

‑

40份、正硅酸乙酯2

‑

7份、一元酸2

‑

7份、白炭黑3

‑

5 份、氧化铝粉5

‑

10份、防老剂1

‑

2份。

7.通过采用上述技术方案,本技术针对靴底的制备原料的组分和配比进行了调整,在靴底材料中添加正硅酸乙酯和一元酸实现了对环氧化天然橡胶的改性,在环氧化天然橡胶分子中引入了si

‑

o键,增加了靴底材料的柔顺性,从而提高了靴底的耐磨性,在靴底制备原料中添加了白炭黑、氧化铝粉等无机填料,能够提高靴底材料的机械强度,从而提高靴底的耐磨性。

8.优选的,所述环氧化天然橡胶的环氧化程度为70%和/或50%;更优选的,所述环氧化天然橡胶为环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的混合物。

9.优选的,所述环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的重量比为(2

‑

3):1。

10.通过采用上述技术方案,使用环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶进行复配,二者混合使用且环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的重量比为(2

‑

3):1时,制得的靴底耐磨性更强。

11.优选的,所述三元乙丙橡胶中的乙烯含量为55

‑

71wt%;更优选的,所述三元乙丙橡胶中的乙烯含量为67%。

12.通过采用上述技术方案,三元乙丙橡胶中的乙烯含量为67%时,制得的靴底的耐

磨性更强,这可能是因为此时三元乙烯橡胶的回弹性能变优,使靴底材料的韧性增加,从而提高了靴底材料的耐磨性。

13.优选的,所述白炭黑的比表面积为170

‑

220m2/g;更优选的,所述白炭黑的比表面积为200

‑

220m2/g。

14.通过采用上述技术方案,当白炭黑的比表面积为200

‑

220m2/g时,与橡胶材料界面之间的接触面积较大,靴底在受到磨损时会产生更多微裂纹,从而吸收冲击能,具有增韧作用,提高了靴底材料的耐磨性。

15.优选的,所述氧化铝粉为纳米氧化铝粉。

16.通过采用上述技术方案,纳米氧化铝粉具有较高的分散性和活性,进一步提高了靴底材料的耐磨性。

17.优选的,所述一元酸为甲酸和/或乙酸。

18.第二方面,本技术提供一种具有耐磨靴底的女靴的制备方法,采用如下的技术方案:一种具有耐磨靴底的女靴的制备方法,包括如下制备步骤:s1、将环氧化天然橡胶和三元乙丙橡胶混合后加热至熔融状态、调节ph至8

‑

10制得熔融料备用;s2、将正硅酸乙酯和一元酸分散于无水乙醇中制得混合液,将混合液滴加入熔融料中制得反应料并清洗、干燥,后将清洗、干燥后的反应料与白炭黑、氧化铝粉、防老剂在100

‑

120℃下混炼制得混炼料;s3、将混炼料放入相应的靴底模具中成型制得靴底,接着将靴底与靴筒车缝固定并在靴底粘接鞋跟制得女靴。

19.通过采用上述技术方案,在环氧化天然橡胶分子材料中引入了si

‑

o键,增加了靴底材料的柔顺性,从而提高了靴底的耐磨性。白炭黑、氧化铝粉等无机填料能够提高靴底材料的机械强度,从而提高靴底的耐磨性。

20.综上所述,本技术包括以下至少一种有益技术效果:1.本技术针对靴底制备原料的组分和配比进行了调整,在环氧化天然橡胶分子中引入了si

‑

o 键,增加了靴底材料的柔顺性,从而提高了靴底的耐磨性。在靴底制备原料中添加了白炭黑、氧化铝粉等无机填料,能够提高靴底材料的机械强度,从而提高靴底的耐磨性;2.本技术优选采用比表面积为200

‑

220m2/g的白炭黑,此时白炭黑与橡胶材料界面之间的接触面积较大,靴底在受到磨损时会产生更多微裂纹,从而吸收冲击能,具有增韧作用,提高了靴底材料的耐磨性;3.本技术优选采用纳米氧化铝粉,纳米氧化铝粉具有较高的分散性和活性,进一步提高了靴底材料的耐磨性。

具体实施方式

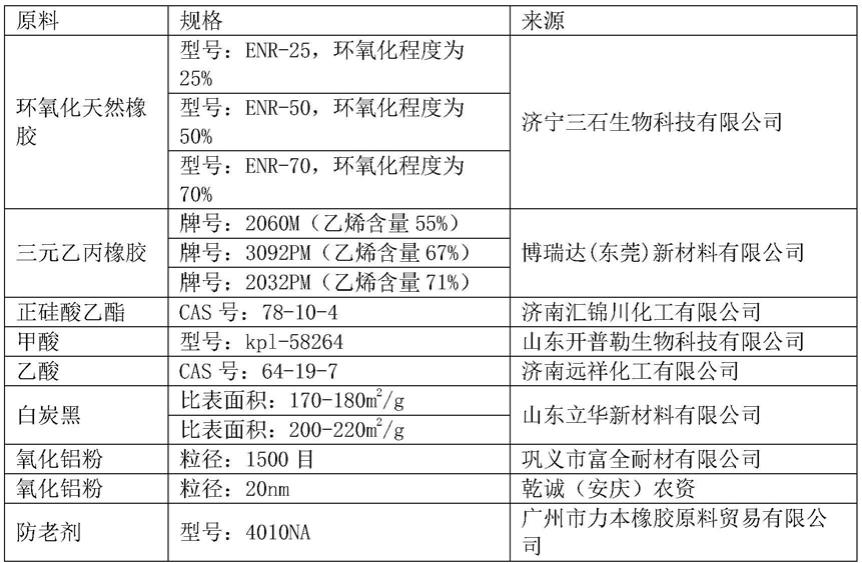

21.以下结合实施例对本技术作进一步详细说明,本技术所用靴筒为普通市售女靴靴筒,所用鞋跟为普通市售鞋跟,如无特殊的说明,本技术所用其余原料见表1。

22.表1.本技术所用其余原料

实施例

23.实施例1一种具有耐磨靴底的女靴的制备方法,包括如下制备步骤:s1、将500g环氧化天然橡胶和350g三元乙丙橡胶混合后加热至熔融状态,然后加入质量浓度为60wt%的氢氧化钠水溶液调节ph至9制得熔融料备用;s2、将40g正硅酸乙酯和40g一元酸分散于300ml无水乙醇中,接着加热至60℃后搅拌至澄清制得混合液,然后以2ml/3min的速度将混合液滴加入熔融料中,滴加完毕后搅拌3h 制得反应料,然后使用无水乙醇清洗反应料3遍,将清洗后的反应料放入真空干燥箱内干燥,干燥温度为40℃,然后将反应料和40g白炭黑、70g氧化铝粉、15g防老剂在110℃下混炼 15min制得混炼料;s3、将混炼料放入相应的靴底模具中成型制得靴底,成型温度为60℃,接着将靴底与靴筒车缝固定并在靴底粘接鞋跟制得女靴;所用环氧化天然橡胶的型号为enr

‑

25,其环氧化程度为25%;所用三元乙丙橡胶的牌号为 2060m,其乙烯含量为55%;所用一元酸为乙酸;所用白炭黑的比表面积为170

‑

180m2g;所用氧化铝粉的粒径为1800目;所用防老剂为4010na型防老剂。

24.实施例2

‑

7实施例2

‑

7均以实施例1为基础,与实施例1的区别仅在于:女靴的制备条件不同,具体见表2。

25.表2.实施例1

‑

7女靴的制备条件

实施例8实施例8以实施例1为基础,与实施例1的区别仅在于:所用一元酸为甲酸。

26.实施例9实施例9以实施例8为基础,与实施例8的区别仅在于:所用环氧化天然橡胶的环氧化程度为50%,型号为enr

‑

50。

27.实施例10实施例10以实施例8为基础,与实施例8的区别仅在于:所用环氧化天然橡胶的环氧化程度为70%,型号为enr

‑

70。

28.实施例11实施例11以实施例10为基础,与实施例10的区别仅在于:所用环氧化天然橡胶为环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的混合物,环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的重量比为2:1。

29.实施例12实施例12以实施例11为基础,与实施例11的区别仅在于:所用环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的重量比为3:1。

30.实施例13实施例13以实施例12为基础,与实施例12的区别仅在于:所用三元乙丙橡胶中的乙烯含量为71%。

31.实施例14实施例14以实施例12为基础,与实施例12的区别仅在于:所用三元乙丙橡胶中的乙烯含量为67%。

32.实施例15实施例15以实施例14为基础,与实施例14的区别仅在于:所用白炭黑的比表面积为200

‑ꢀ

220m2/g。

33.实施例16实施例16以实施例15为基础,与实施例15的区别仅在于:所用氧化铝粉为纳米氧化铝粉。

34.对比例

对比例1对比例1以实施例1为基础,与实施例1的区别仅在于:以等质量的三元乙丙橡胶代替环氧化天然橡胶。

35.对比例2实施例2以实施例1为基础,与实施例1的区别仅在于:以等质量的乙酸代替正硅酸乙酯。

36.对比例3对比例3以实施例1为基础,与实施例1的区别仅在于:靴底的制备原料中未添加白炭黑。

37.对比例4对比例4以实施例1为基础,与实施例1的区别仅在于:靴底的制备原料中未添加氧化铝粉。

38.性能检测试验分别对实施例1

‑

16、对比例1

‑

4制得的靴底并进行如下性能测试。

39.靴底的耐磨性测试:采用万能摩擦磨损试验机分别对实施例1

‑

16、对比例1

‑

4制得的靴底的耐磨性进行测试,测试时测试力为30n、转速为250r/min,测试时间为30min,磨损率计算公式为:磨损率=(摩擦前靴底的重量

‑

摩擦后靴底的重量)/摩擦前靴底的重量

×ꢀ

100%,靴底的磨损率越小,其耐磨性越好,测试结果见表3。

40.水对靴底耐磨性的影响测试:分别将实施例1

‑

16、对比例1

‑

4制得的靴底试样置于盛水的容器中,水温保持在20

±

3℃、且水面高出试样表面5mm,浸泡12h后,将试样放入真空干燥箱中烘干至重量恒重,接着按照靴底的耐磨性测试方法测试靴底的磨损率,磨损率越小,水对靴底耐磨性的影响越小,测试结果见表3。

41.表3.实施例1

‑

16、对比例1

‑

4测试结果试样磨损率(%)泡水后磨损率(%)实施例11.021.02实施例21.031.04实施例31.031.03实施例41.041.04实施例51.031.04实施例61.051.05实施例71.051.05实施例81.011.01实施例91.031.03实施例101.021.02实施例110.950.95实施例120.920.92实施例130.930.93实施例140.760.76实施例150.610.61

实施例160.520.52对比例11.351.43对比例21.241.29对比例31.111.21对比例41.131.23分析上述数据可知,本技术制得的靴底材料的磨损率较低,且泡水后其磨损率仍然较低,几乎没有什么变化,说明本技术制得的靴底具有优异的耐磨性,且耐磨性较稳定,不会因为泡水而降低。

42.分析表3中实施例1、对比例1

‑

2的数据可知,本技术中未添加环氧化天然橡胶或正硅酸乙酯时,制得的靴底的磨损率明显提高,靴底材料的耐磨性较差,分析分析表3中实施例1、对比例3

‑

4的数据可知,本技术中未添加白炭黑或氧化铝粉时,制得的靴底的磨损率有所提高,靴底材料的耐磨性较差,综上说明在靴底材料中添加正硅酸乙酯能够实现对环氧化天然橡胶的改性,在环氧化天然橡胶分子中引入了si

‑

o键,增加了靴底材料的柔顺性,从而提高了靴底的耐磨性,在靴底制备原料中添加白炭黑、氧化铝粉等无机填料,能够提高靴底材料的机械强度,从而提高靴底的耐磨性。

43.分析表3中实施例11

‑

12、实施例9

‑

10的数据可知,使用环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的混合物制得的靴底,其耐磨性高于单独使用环氧化程度为70%的环氧化天然橡胶或环氧化程度为50%的环氧化天然橡胶制得的靴底的耐磨性,说明环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶具有复配效果,二者混合使用且环氧化程度为70%的环氧化天然橡胶和环氧化程度为50%的环氧化天然橡胶的重量比为(2

‑

3):1时,制得的靴底耐磨性更强。

44.分析表3中实施例14、实施例12

‑

13的数据可知,当三元乙丙橡胶中的乙烯含量为67%时,制得的靴底的磨损率更低,此时靴底材料的耐磨性较高,说明三元乙丙橡胶中的乙烯含量为67%时,靴底材料的韧性增加,从而提高了靴底材料的耐磨性。

45.分析表3中实施例15、实施例14的数据可知,当制备靴底所用炭黑的比表面积为 200

‑

220m2/g时,制得的靴底的磨损率明显低于所用炭黑的比表面积为170

‑

180m2/g时制得的靴底的磨损率,即当制备靴底所用炭黑的比表面积为200

‑

220m2/g时,靴底材料的耐磨性更优,说明比表面积为200

‑

220m2/g的白炭黑与橡胶材料界面之间的接触面积较大,靴底在受到磨损时会产生更多微裂纹,从而吸收冲击能,具有增韧作用,提高了靴底材料的耐磨性。

46.分析表3中实施例16、实施例15的数据可知,当制备靴底所用氧化铝粉为纳米氧化铝粉时,制得的制得的靴底的磨损率明显低于用普通氧化铝粉制得的靴底的磨损率,说明纳米氧化铝粉具有较高的分散性和活性,能够进一步提高靴底材料的耐磨性。

47.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1