尼龙材料、尼龙导绳器,尼龙材料的制备方法与流程

1.本发明涉及材料领域,尤其涉及一种尼龙材料、尼龙导绳器、尼龙材料的制备方法。

背景技术:

2.尼龙是聚酰胺纤维(锦纶)的一种说法,可制成长纤或短纤。锦纶是聚酰胺纤维的商品名称,又称耐纶(nylon),英文名称polyamide(简称pa),其基本组成物质是通过酰胺键—[nhco]—连接起来的脂肪族聚酰胺。

[0003]

尼龙是一种用途最广、种类最多的工程塑料,该材料具有良好的力学性能、耐热性、耐磨损性、耐化学溶剂性、自润滑性和一定的阻燃性,同时该材料加工性能优良,可一体化成型复杂的结构部件,被广泛用于汽车、电子电器、机械、轨道交通、体育器械等领域。但是耐磨性的缺点限制了尼龙材料的应用范围。

技术实现要素:

[0004]

本发明的目的在于克服现有技术中的不足,提供一种尼龙材料、尼龙导绳器、尼龙材料的制备方法。本发明提供的尼龙材料、尼龙导绳器、尼龙材料的制备方法,能够在一定程度上提高提高尼龙材料的耐磨性和耐低温冲击性。

[0005]

本发明是通过以下技术方案实现的:。

[0006]

本发明提供了一种尼龙材料,所述尼龙材料制备原料包括:尼龙、增韧剂、玻璃纤维。

[0007]

在一种实施例中,按重量百分份计,所述尼龙材料的制备原料包括:尼龙80

‑

120份,增韧剂8

‑

20份,玻璃纤维8

‑

45份。

[0008]

在一种实施例中,所述尼龙材料的制备原料还包括空心玻璃微珠。

[0009]

在一种实施例中,所述空心玻璃微珠的直径为15

‑

30um,所述玻璃纤维直径为14um,典型线密度2000。

[0010]

在一种实施例中,按重量百分份计,所述尼龙材料制备原料包括:所述尼龙材料包括:尼龙80

‑

120份,增韧剂8

‑

20份,玻璃纤维8

‑

45份,空心玻璃微珠3

‑

15份。

[0011]

在一种实施例中,所述增韧剂为马来酸酐接枝。

[0012]

本发明提供了一种尼龙导绳器,所述尼龙导绳器包括上述各实施例所述的尼龙材料制备形成的尼龙件。

[0013]

本发明提供了根据上述各实施例所述的尼龙材料的制备方法,所述方法包括:

[0014]

将尼龙与增韧剂分别放置在烘干设备内进行烘干,所述烘干设备包括机架,所述机架上设置有烘干仓,所述烘干仓包括同轴设置的外筒、内筒,外筒、内筒之间形成烘干腔室,所述烘干仓顶部开设有与烘干腔室连通的进料口,所述机架上对应内筒顶部位置设置有驱动轴,所述驱动轴连接有驱动电机,所述内筒外侧壁上设置有多个锥型散料盘,所述外筒内壁上对应锥型散料盘正下方位置设置有收料锥,所述外筒底部开设有出料口,所述出

料口底部连接有出料管,所述出料管一端连接有风机,所述出料管中部与出料口连通;

[0015]

所述外筒侧壁内部绕轴均匀设置有多条热流管道,所述热流管道呈螺旋状布置,所述外筒底部设置有加热管道,所述加热管道内设置有加热器,所述热流管道与热流管道相连,所述热流管道连接有外加热器;

[0016]

将烘干后的所述尼龙与所述增韧剂均匀混合,所述内筒上设置有用于添加增韧剂的注料机构,所述注料机构包括设置在内筒内部的储料管,所述储料管顶部连接有进料管,所述进料管延伸出进料口,所述内筒上对应锥型散料盘下方位置绕轴均匀设置有与储料管连通的喷料头;

[0017]

将所述尼龙与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合;

[0018]

控制所述高温挤出机将熔融混合料挤出;

[0019]

冷却高温挤出机挤出的熔融混合料,即制备形成了所述尼龙材料

[0020]

在一种实施例中,将烘干后的所述尼龙与所述增韧剂均匀混合包括:

[0021]

将烘干后的所述尼龙与所述增韧剂预混合;

[0022]

向预混合后的所述尼龙与所述增韧剂中加入空心玻璃微珠;

[0023]

将所述空心玻璃微珠、所述尼龙与所述增韧剂均匀混合;

[0024]

将所述尼龙与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合,包括:

[0025]

将所述尼龙、所述空心玻璃微珠与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合。

[0026]

在一种实施例中,所述尼龙的粘度大于2.5。

[0027]

本发明的有益效果在于:

[0028]

1、本发明在尼龙与玻璃纤维中增加了增韧剂,利用增韧剂能够很好地提高尼龙与玻璃纤维的结合强度,能够制备出韧性高、耐磨性好的尼龙材料;

[0029]

2、本发明使用玻璃微珠降低导绳器使用中翘曲的产生、降低导绳器的重量。

[0030]

3、本发明使用了双接枝相容增韧剂poe

‑

g

‑

mah(马来酸酐接枝),提升了尼龙与玻璃纤维的相容性,从而进一步的提升了通过本发明制得的尼龙样品的力学性能。

附图说明

[0031]

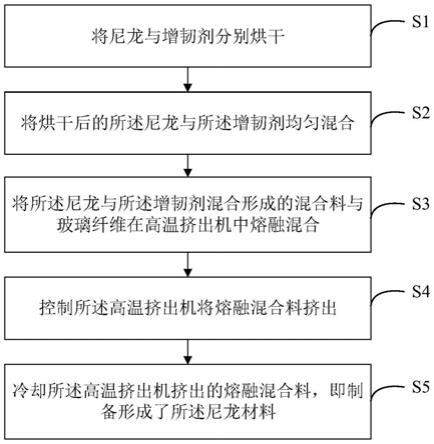

图1为本发明一实施例提供的一种尼龙材料的制备方法的流程示意图。

[0032]

图2为烘干设备结构示意图;

[0033]

图3为外筒俯视图。

[0034]

其中,1

‑

机架,2

‑

烘干仓,3

‑

出料管,4

‑

风机,5

‑

出料口,6

‑

外筒,7

‑

内筒,8

‑

烘干腔室,9

‑

锥型散料盘,10

‑

收料锥,11

‑

搅拌棒,12

‑

注料机构,13

‑

储料管,14

‑

喷料头,15

‑

热流管道,16

‑

加热管道,17

‑

外加热器。

具体实施方式

[0035]

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一

体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

[0036]

下面将结合发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

实施例1:

[0038]

s1.将尼龙pa6(湖南岳化化工股份有限公司出产产品yh800)置于80℃的烘干设备中烘干12小时;将相容增韧剂poe

‑

g

‑

mah(在本实施例中使用柏晨产品)置于80℃的烘干设备中烘干8小时;其中烘干设备具备物料烘干、搅拌一体化功能,烘干设备包括机架1,机架上安装有烘干仓2,烘干仓包括同轴安装的外筒6、内筒7,外筒、内筒之间形成烘干腔室8,内筒上安装有用于添加增韧剂的注料机构12,注料机构包括安装在内筒内部的储料管13,储料管顶部连接有进料管,进料管延伸出进料口,内筒上对应锥型散料盘下方位置绕轴均匀安装有与储料管连通的喷料头14;在烘干腔室内对尼龙pa6进行烘干处理,在储料管内对相容增韧剂poe

‑

g

‑

mah进行烘干,一方面实现了同步烘干的效果提高生产效率,同时可实现后续的搅拌;烘干仓顶部开设有与烘干腔室连通的进料口,机架上对应内筒顶部位置安装有驱动轴,驱动轴连接有驱动电机,内筒外侧壁上安装有多个锥型散料盘9,外筒内壁上对应锥型散料盘正下方位置安装有收料锥10,在内筒外侧壁上还安装有多个搅拌棒11,通过搅拌棒对物料进行搅拌处理;通过驱动电机带动内筒转动,进而实现搅拌棒对物料搅拌处理,散料盘、收料锥相互配合实现物料的分散烘干,外筒底部开设有出料口5,出料口底部连接有出料管3,出料管一端连接有风机4,出料管中部与出料口连通,本设备的出料口采用虹吸式出料,可极大的提高出料效率防止堵料;外筒侧壁内部绕轴均匀安装有多条热流管道15,热流管道呈螺旋状布置,外筒底部安装有加热管道16,加热管道内安装有加热器,热流管道与热流管道相连,热流管道连接有外加热器17,通过外加热器对热流管道内的热源进行主要升温供热,加热管道内的加热器用于维持温度,双升温结构设计可以降低内部加热设备的功耗负担;

[0039]

s2.按照设定比例将尼龙pa6 100份;相容增韧剂5份;在上述生产设备中充分混合5~7分钟;

[0040]

s3.将上述生产设备中充分混合后的尼龙pa6和相容增韧剂通过失重喂料机加入到双螺杆高温挤出机中,直接纱长玻璃纤维30份通过玻璃纤维下料口加入双螺杆,高温熔融混炼挤出、拉条、切粒后制得尼龙样品。

[0041]

进一步地,为了提升制得的增强增韧尼龙的强度,在本实施例中,尼龙pa6采用黏度不小于2.7的中、高粘尼龙pa6。

[0042]

进一步地,为提升复合材料韧性与各组分相容性,相容增韧剂为双接枝相容增韧剂poe

‑

g

‑

mah(马来酸酐接枝)。

[0043]

实施例2:

[0044]

本实施例与上述实施例的区别在于:所述一种用于制作导绳器的增强增韧尼龙配方的原料重量份的组成为:尼龙pa6 100份;相容增韧剂5份;直接纱长玻璃纤维25份

[0045]

实施例3:

[0046]

本实施例与上述实施例的区别在于:所述一种用于制作导绳器的增强增韧尼龙配方的原料重量份的组成为:尼龙pa6 100份;相容增韧剂5份;直接纱长玻璃纤维20份

[0047]

实施例4:

[0048]

本实施例与上述实施例的区别在于:所述一种用于制作导绳器的增强增韧尼龙配方的原料重量份的组成为:尼龙pa6 100份;相容增韧剂7份;直接纱长玻璃纤维20份

[0049]

实施例5:

[0050]

本实施例与上述实施例的区别在于:所述一种用于制作导绳器的增强增韧尼龙配方的原料重量份的组成为:尼龙pa6 100份;相容增韧剂10份;直接纱长玻璃纤维20份

[0051][0052]

从上述实施例可知,随着原料中空心玻璃微珠使用量的增加,制备形成的尼龙材料的抗拉强度和缺口冲击强度降低,由于增加空心玻璃微珠,能够降低制备形成的尼龙材料的翘曲性,使尼龙材料表面平整,为平衡尼龙材料的翘曲性与尼龙材料的平整性,本发明中采用的各原料的配方为:按重量份计,尼龙材料的制备原料包括:尼龙100份,增韧剂5份,玻璃纤维12份,空心玻璃微珠8份。

[0053]

从表中的实施例1

‑

5中可以看出:通过直接纱长玻璃纤维的加入产品的密度增大,重量加重。相容增韧剂的加入提高了产品的冲击强度但是降低产品的拉伸强度。为了平衡韧性与密度优选实施例为实施例3。但做出的样料,注塑成导绳器尺寸有翘曲,进一步优化:

[0054]

实施例6

[0055]

s1.尼龙pa6(湖南岳化化工股份有限公司出产产品yh800)置于80℃温度条件下的烘干设备中烘干12小时;将相容增韧剂poe

‑

g

‑

mah(在本实施例中使用柏晨产品)置于80℃的烘干设备中烘干8小时,其中烘干设备的结构同实施例1中结构相同;

[0056]

s2.按照设定比例将尼龙pa6 100份;相容增韧剂5份;加入适量白油在高速混合机中充分混合3分钟,再加入空心玻璃微珠(直径15

‑

30μm)5份置于高速混合机中充分混合5~7分钟;

[0057]

s3.将上述经过高速混合机中充分混合后的尼龙pa66、相容增韧剂、空心玻璃微珠通过失重喂料机加入到双螺杆高温挤出机中,直接纱长玻璃纤维15份通过玻璃纤维下料口加入双螺杆高温挤出机,通过双螺杆挤出、拉条、切粒后制得尼龙样品。

[0058]

进一步地,为了提升制得的增强增韧尼龙的强度,在本实施例中,尼龙pa6采用黏度不小于2.7的中、高粘尼龙pa6。

[0059]

进一步地,为提升复合材料韧性与各组分相容性,相容增韧剂为双接枝相容增韧剂poe

‑

g

‑

mah(马来酸酐接枝)。

[0060]

实施例7

[0061]

本实施例与上述实施例的区别在于:所述一种用于制作导绳器的增强增韧尼龙配方的原料重量份的组成为:尼龙pa6 100份;相容增韧剂5份;空心玻璃微珠8份直接纱长玻璃纤维12份。

[0062]

实施例8

[0063]

本实施例与上述实施例的区别在于:所述一种用于制作导绳器的增强增韧尼龙配方的原料重量份的组成为:尼龙pa6 100份;相容增韧剂5份;空心玻璃微珠11份直接纱长玻璃纤维9份。

[0064][0065]

从表中的实施例6

‑

8做出的样料,注塑成导绳器可以看出,在尼龙中加入空心玻璃微珠可以改善注塑产品的翘曲程度,但空心玻璃微珠加入降低了产品的拉伸强度以及冲击强度。由于空心玻璃微珠在搅拌过程中容易下沉,造成空心玻璃微珠在混合料中分布不均匀,为了平衡拉伸强度、冲击强度、生产的便利性,优选实施例为实施例8。

[0066]

本发明一实施例提供了一种尼龙导绳器,所述尼龙导绳器包括上述实施例中所述的尼龙材料制备形成的尼龙件。

[0067]

在利用导绳器时,导绳器与绳子会不断摩擦,这要求导绳器要具有良好的耐磨性,在绳子的摩擦左右下不易变形。由于导绳器与绳子直接接触,为防止绳子在摩擦过程中,被导绳器磨断,导绳器的表面需光滑、平整。采用上述实施例中的原料制备出的尼龙材料具有良好的耐磨性且表面平整,能够满足导绳器的使用要求。

[0068]

本发明一实施例提高了上述实施例中的尼龙材料的制备方法,如图1所示,所述方法包括下列步骤s1

‑

s5。

[0069]

步骤s1:将尼龙与增韧剂分别烘干。

[0070]

通过将尼龙与增韧剂分别烘干,能够防止尼龙或增韧剂中的水分影响在熔融状态下增韧剂在尼龙上接枝,降低生产出的尼龙材料的抗拉强度和抗接口冲击强度。

[0071]

在步骤s1,将尼龙与增韧剂分别烘干,包括:将尼龙置于65

‑

90度真空烤箱中进行10

‑

14小时的烘烤,以使尼龙中的水分充分蒸发。

[0072]

本发明中采用的尼龙包括:河南平顶山神马集团生产的尼龙a66或湖南岳化化工股份有限公司生产的尼龙a6。

[0073]

在一种实施例中,将尼龙置于80度真空烤箱中进行12小时的烘烤,以使尼龙中的

水分充分蒸发。

[0074]

在步骤s1,将尼龙与增韧剂分别烘干,包括:将增韧剂置于65

‑

90度真空烤箱中进行7

‑

10小时的烘烤,以使增韧剂中的水分充分蒸发。

[0075]

在一种实施例中,将增韧剂置于80度真空烤箱中进行8小时的烘烤,以使增韧剂中的水分充分蒸发。

[0076]

为防止增韧剂变质,因此增韧剂的烘干时间相应小于尼龙。

[0077]

增韧剂包括马来酸酐接枝(poe

‑

g

‑

mah)。

[0078]

步骤s2:将烘干后的所述尼龙与所述增韧剂均匀混合。

[0079]

通过将尼龙与增韧剂均匀混合,在后续熔融过程中,能够使增韧剂在尼龙上接支均匀。

[0080]

在一种实施例中,在步骤s2,将烘干后的所述尼龙与所述增韧剂均匀混合,包括:按重量份计,将尼龙80

‑

120份;增韧剂3

‑

20份均匀混合。

[0081]

在一种实施例中,在步骤s2,按重量份计,将尼龙80

‑

120份;增韧剂3

‑

20份均匀混合,包括:按重量份计,将尼龙80

‑

120份;增韧剂3

‑

20份放入高速混合机中充分混合5~7分钟。

[0082]

步骤s3:将所述尼龙与所述增韧剂混合形成的混合料和玻璃纤维在高温挤出机中熔融混合;

[0083]

在步骤s3,将所述尼龙与所述增韧剂混合形成的混合料和玻璃纤维在高温挤出机中熔融混合,包括:在200

‑

300度的温度下,将所述尼龙与所述增韧剂混合形成的混合料和玻璃纤维在高温挤出机中熔融混合。

[0084]

尼龙与增韧剂混合形成的混合料和玻璃纤维的熔融混合温度在200

‑

300度之间。在200

‑

300度的温度下,尼龙与增韧剂熔融,玻璃纤维未熔融。

[0085]

在步骤s3,将所述尼龙与所述增韧剂混合形成的混合料和玻璃纤维在高温挤出机中熔融混合之前,还包括:将尼龙与增韧剂的混合料加入高温挤出机的料斗中;将玻璃纤维加入高温挤出机的料斗中;将高温挤出机的料斗加热至200

‑

300度,并进行10

‑

20min的保温,并在保温的同时搅拌料斗,使料斗中的玻璃纤维在尼龙与增韧剂的熔融料中分布均匀。

[0086]

料斗中设有搅拌棒,在加热料斗时,会对料斗进行保温时,利用搅拌棒搅拌料斗内的尼龙、玻璃纤维、增韧剂,搅拌时,搅拌棒的转速在1000

‑

3000转/分钟。

[0087]

在步骤s3,将所述尼龙与所述增韧剂混合形成的混合料和玻璃纤维在高温挤出机中熔融混合,包括:按重量份计,将80

‑

120份的所述尼龙与3

‑

20份的所述增韧剂混合形成的混合料和8

‑

45份的所述玻璃纤维在高温挤出机中熔融混合。

[0088]

步骤s4:控制所述高温挤出机将熔融混合料挤出。

[0089]

在步骤s4,控制所述高温挤出机将熔融混合料挤出,报刊架:控制高温挤出机将其内部的所述尼龙、所述增韧剂与所述玻璃纤维混合形成的熔融混合料挤出。

[0090]

步骤s5:冷却所述高温挤出机挤出的熔融混合料,即制备形成了所述尼龙材料。

[0091]

从高温挤出机挤出的熔融混合料的温度在200

‑

300度之间。将熔融混合料冷却后定型才能形成尼龙材料。

[0092]

本发明中,自然冷区高温挤出机挤出的熔融混合料。

[0093]

在一种实施例中,在步骤s2,将烘干后的所述尼龙与所述增韧剂均匀混合包括:步

骤s21:将烘干后的所述尼龙与所述增韧剂预混合;步骤s22:向预混合后的所述尼龙与所述增韧剂中加入空心玻璃微珠;步骤s23:将所述空心玻璃微珠、所述尼龙与所述增韧剂均匀混合。

[0094]

在一种实施例中,在步骤s21,将烘干后的所述尼龙与所述增韧剂预混合,包括:按重量份计,将烘干后的80

‑

120份所述尼龙、白油与3

‑

20份所述增韧剂在高速混料机中进行3

‑

10min的混合。在步骤s23,向预混合后的所述尼龙与所述增韧剂中加入空心玻璃微珠,包括:向预混合后的所述尼龙与所述增韧剂中加入3

‑

15份所述空心玻璃微珠;在步骤23,将所述空心玻璃微珠、所述尼龙与所述增韧剂均匀混合,将所述空心玻璃微珠、所述尼龙、所述增韧剂在高速混料机中进行5

‑

7min的混合。

[0095]

高速混料机中带有搅拌棒,搅拌棒的转速在1000

‑

3000转/分钟。

[0096]

在步骤s3,将所述尼龙与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合,包括:将所述尼龙、所述空心玻璃微珠与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合。

[0097]

在步骤s3,将所述尼龙、所述空心玻璃微珠与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合之前,还包括:将尼龙、空心玻璃微珠与增韧剂的混合料加入高温挤出机的料斗中;将玻璃纤维加入高温挤出机的料斗中;将高温挤出机的料斗加热至200

‑

300度,并进行10

‑

20min的保温,并在保温的同时搅拌料斗,使料斗中的玻璃纤维、玻璃空心微珠在尼龙与增韧剂的熔融料中分布均匀。

[0098]

在一种实施例中,将所述尼龙、所述空心玻璃微珠与所述增韧剂混合形成的混合料与玻璃纤维在高温挤出机中熔融混合,包括:将80

‑

100份所述尼龙、3

‑

20份所述空心玻璃微珠与3

‑

20份的所述增韧剂混合形成的混合料与8

‑

45份的玻璃纤维在高温挤出机中熔融混合。

[0099]

本实施例中,所采用的尼龙为高粘度尼龙,尼龙的粘度大于2.5。采用高粘度尼龙能够提高制备形成的尼龙材料的抗拉强度和抗冲击强度。

[0100]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1