一种纤塑密压板及其制备方法与流程

1.本发明属于复合材料领域,具体涉及一种纤塑密压板及其制备方法。

背景技术:

2.密压板,主要以木质纤维或其他植物纤维为原料,经纤维制备,施加合成树脂,在加热加压的条件下,压制成的板材。密度板由于结构均匀,材质细密具有良好的物理力学性能和加工性能,可以制成不同厚度的板材,同时其表面光滑平整、边缘牢固,板材表面的装饰性好因此广泛用于家具制造业、建筑业、室内装修业等。

3.由于我国森林资源匮乏,将大量木材用于制备密压板即破坏环境,又不是对森林资源充分利用。因此寻找合适的木材替代品,来制备密压板一直是本领域追求的方向,如今常用的替代品是秸秆等农业废弃纤维,但是这些纤维用来制备密压板,其力学性能往往大打折扣,强度不足;所用固化剂通常是热固性树脂,在加工及产品使用过程中会释放voc,影响健康、破坏环境。

技术实现要素:

4.为此,本发明的所要解决的技术问题是现有密压板对木质资源的浪费,以及力学性能不足的问题,从而提供一种纤塑密压板及其制备方法。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.本发明提供一种纤塑密压板,所述纤塑密压板的原料为纤塑复合材料;

7.所述纤塑复合材料为纺织物和塑料混合制备的材料;

8.所述纤塑复合材料的制备方法为,将成交织状的纺织物破碎、开松、除杂、梳理,得到处理后的纺织纤维;将处理后的纺织纤维与塑料进行减容、混合,得到纤塑混合物;使纤塑混合物中的纤维在塑料中分散并形成界面,得到纤塑复合材料;

9.其中纺织物为新料、回收料或者是两者的复合物、混纺物及混合物,所述新料包括化纤、植物纤维、动物纤维中的一种或多种的复合物、混纺物及混合物,所述回收料包括旧衣物或纺织加工过程中产生的边角料;

10.塑料包括pe、pp、pvc、ps、abs中的一种或多种混合;

11.处理后的纺织纤维和塑料的质量比为1:0.4

‑

0.8。

12.具体地纤塑复合材料的制备方法中,所述混合为将处理后的纺织纤维与有机质、塑料在150

‑

200℃、30

‑

150r/min的条件下螺杆混合挤出,所述减容后得到纤塑混合物的密度为1050

‑

1300kg/m3;

13.所述分散为在无氧、210

‑

220℃的条件下密炼,所述密炼的转子转速为30

‑

60r/min,差速比为0.8

‑

1.2,时间为2

‑

5min。

14.进一步地,所述纤塑复合材料内还包括总质量10

‑

20wt%的辅料,所述辅料包括填料、木质材料和加工助剂中的一种或多种混合;

15.其中,所述木质材料包括木粉、稻壳、秸秆中的一种或多种混合物。

16.所述填料包括石灰石、滑石粉、粉煤灰、建筑垃圾破碎、矿渣、电子线路板破碎中的一种或多种混合物。

17.所述助剂包括矿物油、植物油、硬脂酸及其衍生物、降解聚烯烃蜡、抗氧化剂、紫外线吸收剂等助剂中的一种或多种混合物。

18.本发明还提供上密压板的制备方法,包括如下步骤:

19.s2:将纤塑复合材料热压成型,得到粗制密压板;

20.s3:对粗制密压板脱模、剪裁、砂磨、抛光,得到密压板成品。

21.进一步地,步骤s1中,所述保温为保持150

‑

220℃。

22.步骤s2中,所述热压时模具温度为80

‑

130℃,热压时间为5

‑

10min,热压压力为10

‑

20mpa。

23.步骤s3中,在脱模前将粗制密压板在模具中静置1

‑

3小时。

24.本发明技术方案具备以下优点:

25.(1)本发明采用特定的纤塑复合材料作为密压板的原料,纤塑复合材料本身具有比其中的单一组分更优异的力学性能,制得的密压板力学性能优异,同时主要材料为废弃物,降低了成本的同时对资源得到了充分的回收利用。

26.(2)本发明制备方法简单易行,便于大规模工业化生产,同时原料环保节能,制得的密压板性能优异,应用领域广泛。

具体实施方式

27.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

28.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

29.实施例中使用的纤塑复合材料具体的制备方法为:

30.(1)将成交织状的纺织物破碎,然后将纺织物打散为蓬松状态重复3次,使用气流分选除去纺织物中的金属碎片和颗粒,最后梳理2次,得到处理后的纺织纤维,所述处理后的纺织纤维体积为纺织物的3倍,为均匀的完全分离的单纤维、或成纱线结构的纤维;

31.(2)将处理后的纺织纤维、塑料和辅料将在200℃、100r/min的条件下螺杆挤出进行混合并减容,得到块状纤塑混合物,密度为1200kg/m3,然后将纤塑混合物冷却至140℃;其中纺织纤维、塑料、辅料的重量比为1:0.5:0.2。

32.(3)将纤塑混合物在无氧、210℃的条件下密炼,使得纤维在塑料中分散并形成界面,得到块状纤塑复合材料,所述密炼的转子转速为30r/min,差速比为1.1,时间为5min。

33.使用的纺织物为服装厂边角料和回收的制服,来源是“二网融合”垃圾分类分拣。

34.使用的塑料为pe,来源是“二网融合”垃圾分类分拣。

35.使用的辅料中木质材料为木材加工厂的废木屑,来源是“二网融合”垃圾分类分拣。

36.填料为常规市售的100目碳酸钙;

37.助剂包括常规市售的橡胶操作油,硬脂酸及其衍生物、降解聚烯烃蜡、抗氧化剂1010,紫外线吸收剂uv

‑

531;

38.具体使用辅料中各组分的质量比为废木屑:碳酸钙:橡胶操作油:硬脂酸:降解聚烯烃蜡:抗氧化剂:紫外线吸收剂为10:5:1:1:1:1:1。

39.实施例1

40.本实施例提供一种纤塑密压板,其原料为纤塑复合材料,具体制备方法如下:

41.(1)保持纤塑复合材料温度为160℃送模;

42.(2)将纤塑复合材料热压成型,热压时模具温度为100℃,热压时间为5min,热压压力为15mpa,得到粗制密压板。

43.(3)将粗制密压板在模具中静置2小时,脱模、剪裁、砂磨、抛光,得到密压板成品。

44.实施例2

45.本实施例提供一种纤塑密压板,其原料为纤塑复合材料,具体制备方法如下:

46.(1)保持纤塑复合材料温度为220℃送模;

47.(2)将纤塑复合材料热压成型,热压时模具温度为80℃,热压时间为10min,热压压力为10mpa,得到粗制密压板。

48.(3)将粗制密压板在模具中静置3小时,脱模、剪裁、砂磨、抛光,得到密压板成品。

49.实施例3

50.本实施例提供一种纤塑密压板,其原料为纤塑复合材料,具体制备方法如下:

51.(1)保持纤塑复合材料温度为150℃送模;

52.(2)将纤塑复合材料热压成型,热压时模具温度为130℃,热压时间为8min,热压压力为20mpa,得到粗制密压板。

53.(3)将粗制密压板在模具中静置1小时,脱模、剪裁、砂磨、抛光,得到密压板成品。

54.试验例

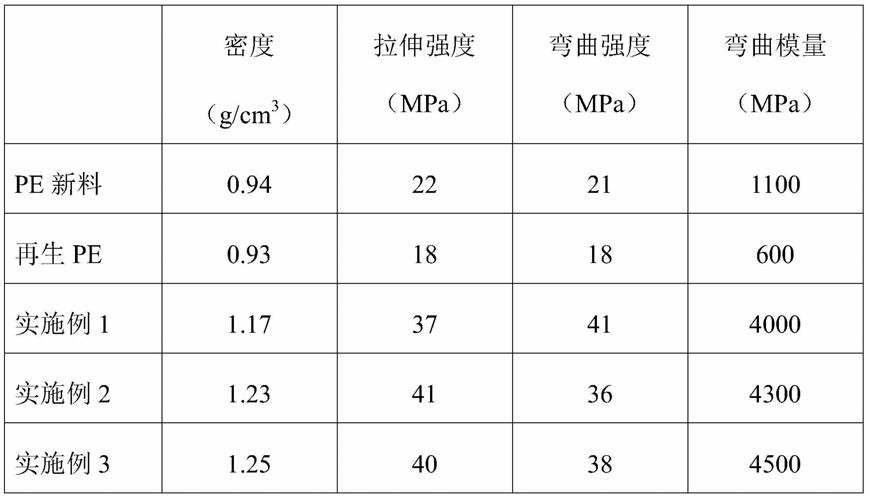

55.对本发明实施例和对比例制得的纤塑复合材料以及来源自燕山石化1300j的pe新料(注塑瓶盖用)和矿泉水瓶盖的再生pe进行性能测试,其测试结果如下表1所示:

56.表1实施例的密压板的性能测试结果

[0057][0058]

从上表可以看出,各实施例其性能效果优异,制备成的密压板和其中单一组分再生pe以及pe新料相比,其性能远远高于对方。

[0059]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1