一种用于合成气串联催化合成异丁醇的方法

1.本发明属于合成气转化技术领域,具体涉及一种用于合成气串联催化合成异丁醇的方法。

背景技术:

2.异丁醇作为一种基础化工原料,被广泛用作燃料、化学品和化学中间体。当其作为汽油添加剂时,可提高汽油辛烷值和汽车燃烧效率,降低尾气中co,no

x

和烃类的排放。据报道,异丁醇在2010年被美国环保署(epa)批准为汽油添加剂。目前,异丁醇主要来源于丙烯羰基化生产正辛醇和丁醇过程中的副产品。但产量较低,不能满足日益增长的市场需求。因此,迫切需要开发一种替代路线,如合成气转化路线。由于我国能源结构具有“富煤,贫油,少气”的特点,因此,以煤炭为原料通过合成气转化为异丁醇,不仅能实现煤炭资源得到清洁利用,而且能促进能源结构转型。

3.煤基合成气合成异丁醇的催化剂体系主要有碱金属改性的zncr基催化剂和zro2基催化剂。以zncr作为催化剂,在反应温度400℃、反应空速3000h

‑1、n(co):n(h2)=1:2.3、反应压力10mpa的条件下,醇中异丁醇的选择性为24.1%,甲醇和异丁醇的总含量为95.4%(燃料化学学报,41(006),703

‑

709,2013);在zn

‑

cr基催化剂上,在反应温度400℃、反应空速3000h

‑1、n(co):n(h2)=1:2.4、反应压力10mpa的反应条件下,co转化率为22.1%,醇中异丁醇的选择性为24.4%(fuel,2018,217:21

‑

30)。

4.以k改性mno

x

/zro2作为催化剂,在反应温度400℃、空速10000h

‑1、n(co):n(h2)=1:2、反应压力8mpa的条件下,co转化率仅为4.24%,醇类产物中异丁醇的选择性为16.3%,甲醇和异丁醇的总含量为99.5%(催化学报,24(2):111

‑

114,2003)。在zr

‑

zn

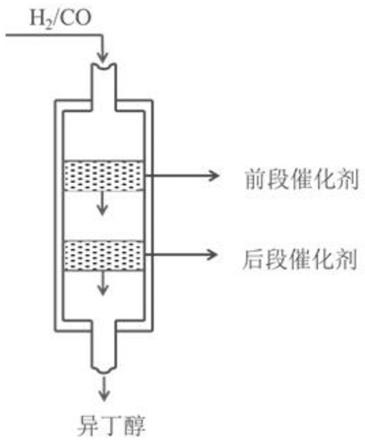

‑

mn

‑

li

‑

pd催化剂上,在h2/co=1,反应压力25mpa,反应温度420℃,反应空速20000h

‑1的反应条件下,醇中异丁醇的选择性达到59%,甲醇+异丁醇选择性71%(catalysis letter,1989,3:59

‑

64)。

5.综上所述,zncr基催化剂和zro2基催化剂能将合成气转化为异丁醇,但是存在反应条件苛刻(p=8~25mpa、t=400~500℃)、异丁醇选择性相对较低等问题。

技术实现要素:

6.本发明的目的是针对催化合成气制备异丁醇中存在反应条件苛刻、异丁醇选择性相对较低的缺点而提供了一种用于合成气串联催化合成异丁醇的方法。本发明设计了复合床层固定床反应器,进行合成气的串联催化反应。不仅克服了单一催化床层催化合成气制备异丁醇过程中c

2+

oh链增长起始步骤中反应速度较慢、较难进行和反应条件苛刻的缺点,在温和的反应条件下获得较高的异丁醇和总醇选择性。

7.本发明的技术方案如下:异丁醇生成符合低碳醇碳链增长理论,首先co加氢生成类似甲醇的表面中间体,然后通过的α

‑

加成步骤进行碳链增长,该过程是生成c

2+

oh的起始步骤,速度慢且较难进行。随后,两个连续进行的β

‑

加成(包括羟醛缩合),产物依次为正丙醇和异丁醇,该步骤进行速度较快。

cc(ch3)coh的β碳位有支链,且β碳位只有一个氢,由于空间位阻效应且不能进行羟醛缩合,只能进行慢的α

‑

插入,因此cc(ch3)coh是较稳定的中间体。因此,为了获得较高的异丁醇选择性,需要克服c

2+

oh链增长起始步骤中反应速度较慢、进行困难的缺点,进而提高异丁醇的选择性。

8.本发明提供了一种用于合成气串联催化合成异丁醇的方法,其特征在于,分别在复合床层固定床反应器前后两段的恒温加热区域,前段装填铜基催化剂,后段装填锆基或锌铬基催化剂;先使用氢气对催化剂还原,还原结束后,调整前后两段的温度,将h2与co混合气体通入反应器中反应;其中,所述的铜基催化剂是碱金属改性的cum催化剂,以氧化物计,碱金属:cu:m的质量比为(0.2~5):(20~50):(30~70);所述的锆基催化剂是由碱金属改性的zrn催化剂,以氧化物计,碱金属:zr:n的质量比为(0.2~2):(25~100):(15~50);所述的锌铬基催化剂是碱金属改性的zncr基催化剂,以氧化物计,碱金属:zn:cr的质量比为(0.2~2):(10~50):(20~100)。

9.优选所述的碱金属改性的cum催化剂中m是过渡金属元素或稀土金属元素中的至少一种,其中过渡金属元素优选为al、zn、zr、cr、fe、co、mn或ni中的至少一种,稀土金属元素优选为la、ce或pr中的至少一种;优选所述的碱金属改性的zrn催化剂中的n为过渡金属元素或稀土金属元素中的至少一种,其中过渡金属元素优选为cu、zn、mn或al中的至少一种,稀土金属元素优选为la、ce或pr中的至少一种;优选所述的碱金属改性的cum催化剂、碱金属改性的zrn催化剂或碱金属改性的zncr基催化剂中的碱金属均为k、cs或li中的任一种。

10.优选前后段催化剂装填质量之比为0.2~3;用高纯氢气对催化剂还原,优选还原压力为0.1~2mpa,前段催化床层的还原温度250~350℃,后段催化床层的还原温度300~400℃,在3000~20000h

‑1空速下还原2~8h;还原结束后,优选前段床层反应温度设置为250~320℃,后段床层反应温度设置为320~400℃,将h2与co按摩尔比为0.5~3混合气体通入反应器中,反应压力为3~10mpa,反应空速为1000~20000h

‑1。

11.优选上述的碱金属改性的cum催化剂、碱金属改性的zrn催化剂或碱金属改性的zncr基催化剂均采用并流共沉淀法制备,具体步骤如下:

12.(1)将除碱金属以外的其它金属元素以金属盐的形式溶解在去离子水中,配制成0.5~2mol/l的前驱体溶液;

13.(2)将沉淀剂溶于去离子水中,配制成0.5~2mol/l的溶液;

14.(3)将步骤(1)和(2)中的溶液并流共沉淀,保持搅拌,ph值为7~11。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧,得到复合氧化物备用;

15.(4)根据碱金属负载量的不同,称取碱金属对应的前驱物,溶解后浸渍步骤(3)制备的复合氧化物,经过干燥、焙烧,最后得到碱金属改性的cum催化剂、碱金属改性的zrn催化剂或碱金属改性的zncr基催化剂。

16.优选步骤(1)碱金属以外的其它金属元素的金属盐为硝酸盐;步骤(2)中所述的沉淀剂为naoh、na2co3、nh3·

h2o、(nh4)2·

co3或koh中的一种。

17.优选步骤(4)中所述的碱金属对应的前驱物为k2co3、koh、csoh

·

h2o、csno3、lioh或lino3中的一种。

18.本发明的特点是根据异丁醇的生成原理,设计了复合床层固定床反应器,对合成

气进行串联催化。克服了单一催化床层催化合成气制备异丁醇过程中c

2+

oh链增长起始步骤中反应速度较慢、较难进行和反应条件苛刻的缺点,能够在温和的反应条件下获得较高的异丁醇和总醇选择性。

19.有益效果:

20.(1)本发明设计了复合床层固定床反应器,对合成气进行串联催化。提高了对合成气的利用效率,促进了co的高效转化。

21.(2)本发明在催化合成气制备异丁醇的过程中,克服了传统zncr基催化剂和zro2基催化剂反应条件苛刻的缺点,能够在温和的反应条件下获得较高的异丁醇和总醇选择性。

22.(3)本发明无需使用贵金属作为催化剂的活性组分,降低了催化剂生产成本。

附图说明

23.图1合成气串联催化合成异丁醇示意图;

24.图2实施例4液相产物的气相色谱分析结果。

具体实施方式

25.通过以下具体实施例对本发明进行详细说明,应当理解的是,这些具体实施例仅用于说明和解释本发明,不对本发明的范围构成任何限制。以下实施例成气串联催化合成异丁醇示意图如图1所示。

26.实施例1:碱金属改性的铜基催化剂的制备

27.a)称取一定量的cu(no3)2·

3h2o、zn(no3)2·

6h2o、al(no3)3·

9h2o配制成2mol/l的前驱体溶液,记为溶液a。然后配制2mol/l的na2co3溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为7。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到催化剂备用。然后称取一定量的k2co3,将其溶解在去离子水中,浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到k2o:cuo:zno:al2o3=0.2:20:15:20碱金属k改性的cuznal催化剂,记为cz

‑

1。

28.b)称取一定量的cu(no3)2·

3h2o、zn(no3)2·

6h2o、ce(no3)3·

6h2o配制成0.5mol/l的前驱体溶液,记为溶液a。然后配制1mol/l的naoh溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为9。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到催化剂备用。然后称取一定量的lioh,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到li2o:cuo:zno:ceo2=5:50:30:40碱金属li改性的cuznce催化剂,记为cz

‑

2。

29.c)称取一定量的cu(no3)2·

3h2o、zn(no3)2·

6h2o、mn(no3)2配制成1mol/l的前驱体溶液,记为溶液a。然后配制0.5mol/l的koh溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为11。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的csoh

·

h2o,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到cs2o:cuo:zno:mno=2.5:35:25:30碱金属cs改性的cuznmn催化剂,记为cz

‑

3。

30.实施例2:碱金属改性的锆基催化剂的制备

31.a)称取一定量的zr(no3)4·

5h2o、cu(no3)2·

3h2o、zn(no3)2·

6h2o、la(no3)3·

6h2o配制成1mol/l的前驱体溶液,记为溶液a。然后配制1mol/l的koh溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为11。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的k2co3,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到k2o:zro2:cuo:zno:la2o3=0.2:25:10:15:1碱金属k改性的zrcuznla催化剂,记为z

‑

1。

32.b)称取一定量的zr(no3)4·

5h2o、zn(no3)2·

6h2o、al(no3)3·

9h2o、la(no3)3·

6h2o配制成2mol/l的前驱体溶液,记为溶液a。然后配制0.5mol/l的naoh溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为9。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的csoh

·

h2o,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到k2o:zro2:zno:al2o3:la2o3=2:100:20:30:5碱金属cs改性的zrznalla催化剂,记为z

‑

2。

33.c)称取一定量的zr(no3)4·

5h2o、cu(no3)2·

3h2o、mn(no3)2、la(no3)3·

6h2o配制成0.5mol/l的前驱体溶液,记为溶液a。然后配制2mol/l的na2co3溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为7。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的lioh,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到li2o:zro2:cuo:mno:la2o3=1:60:15:15:3碱金属li改性的zrcumla催化剂,记为z

‑

3。

34.实施例3:碱金属改性的锌铬基催化剂的制备

35.a)称取一定量的zn(no3)2·

6h2o、cr(no3)3·

9h2o配制成0.5mol/l的前驱体溶液,记为溶液a。然后配制1mol/l的naoh溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为11。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的csoh

·

h2o,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到cs2o:zno:cr2o3=0.2:10:20碱金属cs改性的zncr催化剂,记为zc

‑

1。

36.b)称取一定量的zn(no3)2·

6h2o、cr(no3)3·

9h2o配制成1mol/l的前驱体溶液,记为溶液a。然后配制2mol/l的na2co3溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为9。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的lioh,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到li2o:zno:cr2o3=2:50:100碱金属li改性的zncr催化剂,记为zc

‑

2。

37.c)称取一定量的zn(no3)2·

6h2o、cr(no3)3·

9h2o配制成2mol/l的前驱体溶液,记为溶液a。然后配制0.5mol/l的koh溶液,记为溶液b。将溶液a和b并流共沉淀,保持搅拌,ph值为7。并流共沉淀结束后,进行老化、洗涤、干燥、焙烧、得到复合氧化物备用。然后称取一定量的k2co3,将其溶解在去离子水中浸渍上述制备的复合氧化物。然后干燥、焙烧。以质量计,最后得到k2o:zno:cr2o3=1:30:60碱金属k改性的zncr催化剂,记为zc

‑

3。

38.实施例4

39.将实施例1中制备的cz

‑

3催化剂装填在复合床层固定床反应器的前段,实施例2中制备的z

‑

1催化剂装填在复合床层固定床反应器的后段。分别前后段催化剂装填质量比为1:1,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在0.1mpa下使用高纯氢气对催化剂进行还原,在还原空速为3000h

‑1下还原2h,前段床层催化剂还原温度为250

℃,后段床层催化剂还原温度为360℃。以摩尔比计,将h2/co=2的混合气通入反应器内。在反应过程中,前段床层反应温度为260℃,后段床层反应温度为340℃,反应空速为3000h

‑1,反应压力为5mpa。催化剂反应评价结果见表1。该实施例液相产物的气相色谱图如图2所示。

40.实施例5

41.将实施例1中制备的cz

‑

2催化剂装填在复合床层固定床反应器的前段,实施例2中制备的z

‑

3催化剂装填在复合床层固定床反应器的后段。前后段催化剂装填质量比为2:3,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在1mpa下使用高纯氢气对催化剂进行还原,在还原空速为8000h

‑1下还原5h,前段床层催化剂还原温度为280℃,后段床层催化剂还原温度为340℃。以摩尔比计,将h2/co=1的混合气通入反应器内。在反应过程中,前段床层反应温度为250℃,后段床层反应温度为320℃,反应空速为8000h

‑1,反应压力为6mpa。催化剂反应评价结果见表1。

42.实施例6

43.将实施例1中制备的cz

‑

1催化剂装填在复合床层固定床反应器的前段,实施例2中制备的z

‑

3催化剂装填在复合床层固定床反应器的后段。分前后段催化剂装填质量比为3:2,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在2mpa下使用高纯氢气对催化剂进行还原,在还原空速为10000h

‑1下还原6h,前段床层催化剂还原温度为290℃,后段床层催化剂还原温度为360℃。以摩尔比计,将h2/co=0.5的混合气通入反应器内。在反应过程中,前段床层反应温度为280℃,后段床层反应温度为360℃,反应空速为10000h

‑1,反应压力为4mpa。催化剂反应评价结果见表1。

44.实施例7

45.将实施例1中制备的cz

‑

3催化剂装填在复合床层固定床反应器的前段,实施例2中制备的z

‑

2催化剂装填在复合床层固定床反应器的后段。前后段催化剂装填质量比为3:1,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在0.1mpa下使用高纯氢气对催化剂进行还原,在还原空速为12000h

‑1下还原8h,前段床层催化剂还原温度为320℃,后段床层催化剂还原温度为390℃。以摩尔比计,将h2/co=3的混合气通入反应器内。在反应过程中,前段床层反应温度为300℃,后段床层反应温度为380℃,反应空速为15000h

‑1,反应压力为3mpa。催化剂反应评价结果见表1。

46.实施例8

47.将实施例1中制备的cz

‑

1催化剂装填在复合床层固定床反应器的前段,实施例2中制备的z

‑

2催化剂装填在复合床层固定床反应器的后段。前后段催化剂装填质量比为3:1,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在1mpa使用高纯氢气对催化剂进行还原,在还原空速为15000h

‑1下还原3h,前段床层催化剂还原温度为350℃,后段床层催化剂还原温度为380℃。以摩尔比计,将h2/co=1.5的混合气通入反应器内。在反应过程中,前段床层反应温度为320℃,后段床层反应温度为390℃,反应空速为17000h

‑1,反应压力为8mpa。催化剂反应评价结果见表1。

48.实施例9

49.将实施例1中制备的cz

‑

1催化剂装填在复合床层固定床反应器的前段,实施例3中制备的zc

‑

1催化剂装填在复合床层固定床反应器的后段。前后段催化剂装填质量比为3:1,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在0.1mpa下使用高纯氢

气对催化剂进行还原,在还原空速为3000h

‑1下还原2h,前段床层催化剂还原温度为250℃,后段床层催化剂还原温度为400℃。以摩尔比计,将h2/co=0.5的混合气通入反应器内。在反应过程中,前段床层反应温度为320℃,后段床层反应温度为320℃,反应空速为2000h

‑1,反应压力为8mpa。催化剂反应评价结果见表1。

50.实施例10

51.将实施例1中制备的cz

‑

2催化剂装填在复合床层固定床反应器的前段,实施例3中制备的zc

‑

3催化剂装填在复合床层固定床反应器的后段。前后段催化剂装填质量比为1:1,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在1mpa下使用高纯氢气对催化剂进行还原,在还原空速为18000h

‑1下还原8h,前段床层催化剂还原温度为320℃,后段床层催化剂还原温度为320℃。以摩尔比计,将h2/co=3的混合气通入反应器内。在反应过程中,前段床层反应温度为250℃,后段床层反应温度为400℃,反应空速为18000h

‑1,反应压力为5mpa。催化剂反应评价结果见表1。

52.实施例11

53.将实施例1中制备的cz

‑

3催化剂装填在复合床层固定床反应器的前段,实施例3中制备的zc

‑

2催化剂装填在复合床层固定床反应器的后段。前后段催化剂装填质量比为0.2:1,催化剂装填完毕后,在以下反应条件下进行催化合成气反应。首先在2mpa下使用高纯氢气对催化剂进行还原,在还原空速为10000h

‑1下还原5h,前段床层催化剂还原温度为290℃,后段床层催化剂还原温度为380℃。以摩尔比计,将h2/co=2的混合气通入反应器内。在反应过程中,前段床层反应温度为280℃,后段床层反应温度为370℃,反应空速为10000h

‑1,反应压力为3mpa。催化剂反应评价结果见表1。

54.对比例1

55.在反应管中装填cz

‑

1催化剂,在0.1mpa下使用高纯氢气对催化剂还原,在还原空速3000h

‑1下还原2h,还原温度为250℃。然后在h2/co=2,反应温度为260℃,反应空速为3000h

‑1,反应压力为5mpa条件下催化合成气反应。催化剂反应评价结果见表1。

56.对比例2

57.在反应管中装填cz

‑

3催化剂,在1mpa下使用高纯氢气对催化剂还原,在还原空速3000h

‑1下还原2h,还原温度为250℃。然后在h2/co=2,反应温度为260℃,反应空速为3000h

‑1,反应压力为5mpa条件下催化合成气反应。催化剂反应评价结果见表1。

58.对比例3

59.在反应管中装填z

‑

1催化剂,在1mpa使用高纯氢气对催化剂还原,在还原空速3000h

‑1下还原2h,还原温度为360℃。然后在h2/co=2,反应温度为340℃,反应空速为3000h

‑1,反应压力为5mpa条件下催化合成气反应。催化剂反应评价结果见表1。

60.对比例4

61.在反应管中装填z

‑

2催化剂,在0.1mpa下使用高纯氢气对催化剂还原,在还原空速3000h

‑1下还原2h,还原温度为360℃。然后在h2/co=2,反应温度为340℃,反应空速为3000h

‑1,反应压力为5mpa条件下催化合成气反应。催化剂反应评价结果见表1。

62.对比例5

63.在反应管中装填zc

‑

2催化剂,在2mpa下使用高纯氢气对催化剂还原,在还原空速3000h

‑1下还原2h,还原温度为360℃。然后在h2/co=2,反应温度为340℃,反应空速为

3000h

‑1,反应压力为5mpa条件下催化合成气反应。催化剂反应评价结果见表1。

64.表1 实施例4

‑

11和对比例1

‑

5的催化剂反应评价结果

65.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1