热固树脂组合物、环氧树脂材料及其复合材料和制备方法与流程

1.本发明涉及环氧树脂材料技术领域,尤其涉及热固树脂组合物、环氧树脂材料及其复合材料和制备方法。

背景技术:

2.基于反应成型的热固树脂是制备复合材料最常用的一种选择。与热塑树脂相比,热固树脂制备的复合材料的树脂用量可以更低、力学性能,例如抗蠕变性能、强度更优异、生产效率更高,更适合制备大型和异形的复合材料产品,例如叶片、船壳和航空器等。环氧树脂作为非常典型的热固树脂已经被广泛应用于制备各类复合材料和相应制品。

3.然而,环氧树脂仍然有其不足之处。例如环氧树脂使用时粘度偏高、固化后偏脆等。高粘度会使环氧树脂的操作不方便,产生很多问题,例如导致不易将其它组分充分加入环氧树脂并混合均匀,高粘度树脂不易快速和有效地浸润玻纤和粉料等增强材料,而高粘度树脂只有充分与玻纤、粉料等接触和浸润才能有效将玻纤、粉料间的空气挤出才能有效降低固化后产品的次品率。因此在环氧树脂真空导入工艺制备大部件例如风机叶片和航空部件时,以及在使用拉挤和手糊等工艺制备基于环氧树脂的复材时,为保证产品良率,树脂导入速度和浸润速度均缓慢以至于明显降低生产效率。

4.目前环氧行业普遍使用反应型的单官能团环氧基稀释剂或非反应型的稀释剂来达到降粘的目的,但经过这种方式稀释后的环氧树脂固化以后的力学性能和耐热性能会下降。

5.因此,需要提供新型的热固树脂组合物以解决现有技术存在的上述问题。

技术实现要素:

6.本发明的目的在于提供一种热固树脂组合物、环氧树脂材料及其复合材料和制备方法,能够有效降低制备得到的环氧树脂材料加工过程的粘度,并且具有良好的力学性能和较高的热变形温度。

7.为实现上述目的,本发明的热固树脂组合物包含环氧固化剂、环氧树脂组分、自由基起始剂和反应性稀释剂。所述环氧树脂组分包含环氧基团,以在所述环氧固化剂的作用下进行开环加成反应;所述反应性稀释剂的每个分子包含至少一个丙烯酸酯类基团,以在所述自由基起始剂的作用下发生自由基聚合反应。

8.本发明的所述热固树脂组合物的有益效果在于:所述热固树脂组合物中,所述反应性稀释剂的每个分子包含至少一个丙烯酸酯类基团,以在所述自由基起始剂的作用下发生自由基聚合反应,所述环氧树脂组分包含环氧基团,以在所述环氧固化剂的作用下进行开环加成反应,使得所述自由基聚合反应和所述开环加成反应能够同时进行,从而有效降低制备得到的环氧树脂材料加工过程的粘度,并且具有良好的力学性能和较高的热变形温度。

9.优选的,所述丙烯酸酯类基团为丙烯酸酯基团或烷基取代的丙烯酸酯基团。

10.进一步优选的,所述烷基取代的丙烯酸酯基团为甲基丙烯酸酯基团。

11.优选的,所述反应性稀释剂包括至少一种丙烯酸酯类化合物,以提供所述丙烯酸酯类基团。

12.优选的,所述反应性稀释剂包含至少一种丙烯酸酯类化合物,所述丙烯酸酯类化合物的分子结构中有至少一个环氧基团,以在所述环氧固化剂的作用下参与所述开环加成反应。

13.优选的,所述反应性稀释剂在25摄氏度下的粘度为1-500毫帕.秒。

14.优选的,所述环氧树脂组分包含至少一种双酚a型环氧树脂。

15.优选的,所述环氧树脂组分的环氧当量为100-500克/当量。

16.优选的,所述环氧固化剂为胺类固化剂。

17.优选的,所述环氧固化剂为酸酐类固化剂。

18.优选的,每100份环氧树脂组分中,所述自由基起始剂的份数为0.01-7,所述反应性稀释剂的份数为3-60,所述环氧固化剂的份数为1-120。

19.优选的,所述环氧树脂组分还包含助剂,以调控通过所述热固树脂组合物所制备的环氧树脂的理化性能,所述助剂占所述热固树脂组合物的质量百分比大于0小于等于25%。

20.本发明的环氧树脂材料包含环氧树脂基体,所述环氧树脂基体由所述热固树脂组合物制备而成,以有效降低制备得到的环氧树脂材料加工过程的粘度,并且具有良好的力学性能和较高的热变形温度。

21.本发明的环氧树脂材料的制备方法包含以下步骤:提供如上所述热固树脂组合物,将所述热固树脂组合物中各成分混合均匀后加热固化,固化过程中使得所述丙烯酸酯类基团自由基聚合反应和环氧基团开环加成反应能够同时进行,得到环氧树脂材料。以通过有效降低所述热固树脂组合物在加工过程的粘度的方式提高生产效率,并使得到的环氧树脂材料具有良好的力学性能和较高的热变形温度。

22.本发明的所述环氧树脂复合材料包含增强材料和所述环氧树脂材料。由于所述环氧树脂材料由所述热固树脂组合物制备而成,能够通过有效降低环氧树脂材料加工过程的粘度以快速有效复合增强材料来提高生产效率,并使得到的环氧树脂复合材料具有良好的力学性能和较高的热变形温度。

23.优选的,所述增强材料占所述环氧树脂复合材料的质量百分比为1-91%。

24.本发明的所述环氧树脂复合材料的制备方法包括:以增强材料和所述的环氧树脂材料为原料,通过拉挤成型工艺、缠绕成型工艺、树脂传递工艺、手糊成型工艺、真空导入工艺、模压成型工艺和喷射成型工艺的至少一种制备所述环氧树脂复合材料。其有益效果在于:能够通过有效降低环氧树脂材料加工过程的粘度以快速有效复合增强材料来提高生产效率,并使得到的环氧树脂复合材料具有良好的力学性能和较高的热变形温度。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提

下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

26.本发明实施例提供了一种热固树脂组合物,包含环氧固化剂、环氧树脂组分、自由基起始剂和反应性稀释剂。

27.一些实施例中,所述环氧固化剂为胺类固化剂。

28.一些实施例中,所述环氧固化剂为酸酐类固化剂。

29.一些实施例中,所述环氧树脂组分包含环氧基团,以在所述环氧固化剂的作用下进行开环加成反应。

30.一些实施例中,所述反应性稀释剂的每个分子包含至少一个丙烯酸酯类基团,以在所述自由基起始剂的作用下发生自由基聚合反应。

31.一些实施例中,所述丙烯酸酯类基团为丙烯酸酯基团。

32.一些实施例中,所述丙烯酸酯类基团为烷基取代的丙烯酸酯基团。

33.一些具体的实施例中,所述烷基取代的丙烯酸酯基团为甲基丙烯酸酯基团。

34.一些实施例中,所述反应性稀释剂包括至少一种丙烯酸酯类化合物,以提供所述丙烯酸酯类基团。

35.一些具体的实施例中,所述反应性稀释剂由甲基丙烯酸甲酯、甲基丙烯酸异冰片酯、丙烯酸异辛酯、环己烷丙烯酸酯、丙烯酸烯丙基酯、甲基丙烯酸癸酯、甲基丙烯酸-2-乙基己酯、二氢环戊二烯丙烯酸酯、乙氧化苯氧基乙基丙烯酸酯、甲基丙烯酸羟丙酯、乙二醇二丙烯酸酯、丙二醇二甲基丙烯酸酯、新戊二醇二甲基丙烯酸酯、1.6-己二醇二丙烯酸酯、环己烷二甲基丙烯酸酯、丙烯酸乙烯酯、二乙二醇二甲基丙烯酸酯、三丙二醇二丙烯酸酯、丙烯酸羟丁酯、季戊四醇四丙烯酸酯、甘油三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、乙氧化三羟甲基丙烷三甲基丙烯酸酯和甘油二丙烯酸酯的至少一种组成。

36.一些实施例中,所述反应性稀释剂包含至少一种在其分子结构中有至少一个环氧基团的丙烯酸酯类化合物,以在所述环氧固化剂的作用下也可以进行所述开环加成反应。

37.一些具体的实施例中,所述反应性稀释剂由缩水甘油醚甲基丙烯酸酯、缩水甘油醚丙烯酸酯和环氧树脂丙烯酸酯的至少一种组成。

38.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为1-500毫帕.秒。

39.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为2-400毫帕.秒。

40.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为3-300毫帕.秒。

41.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为3.5-200毫帕.秒。

42.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为4-150毫帕.秒。

43.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为4.5-110毫帕.秒。

44.一些实施例中,所述反应性稀释剂在25摄氏度下的粘度为5-80毫帕.秒。

45.一些实施例中,所述环氧树脂组分的环氧当量为100-500克/当量。

46.一些实施例中,所述环氧树脂组分的环氧当量为110-400克/当量。

47.一些实施例中,所述环氧树脂组分的环氧当量为120-300克/当量。

48.一些实施例中,所述环氧树脂组分包含至少一种具有环氧基团的化合物。所述具

有环氧基团的化合物为缩水甘油醚类化合物、缩水甘油酯类化合物、缩水甘油胺类化合物、脂环族环氧树脂和环氧化烯烃类化合物的任意一种。

49.具体的,所述环氧树脂组分包含双酚a型环氧树脂、氢化双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、酚醛型环氧树脂和脂肪族缩水甘油醚树脂的至少一种。

50.一些实施例中,所述环氧树脂组分包含海因环氧树脂和酰亚胺环氧树脂的至少一种。

51.一些实施例中,所述环氧树脂组分包含至少一种双酚a型环氧树脂。

52.一些实施例中,所述环氧固化剂为胺类固化剂或酸酐类固化剂。

53.一些具体的实施例中,所述胺类固化剂为脂肪族胺、脂环族胺、芳香胺、脂肪芳香族胺、聚醚胺、聚酰胺、咪唑、双氰胺和二酰肼的至少一种。

54.一些具体的实施例中,所述胺类固化剂为直链脂肪族胺乙二胺、三乙烯四胺,二乙烯三胺、二乙烯基丙胺、n-氨乙基哌嗪、己二酸二酰肼、薄荷烷二胺、三乙烯二胺、异佛尔酮二胺(ipda)、腰果酚改性胺、二氨基二苯基甲烷、二氨基二苯基砜、间苯二甲胺和潜伏胺类的至少一种。

55.一些具体的实施例中,所述酸酐类固化剂为邻苯二甲酸酐、六氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、甲基环己烷四酸二酐、偏苯三酸酐、70酸酐和桐油酸酐的至少一种。

56.一些实施例中,所述自由基起始剂为过氧化物、过硫化物、过氧化碳酸酯、过氧化硼酸和偶氮化合物的至少一种,以引发含双键化合物进行自由基聚合反应。

57.一些实施例中,所述自由基起始剂添加到所述环氧树脂组分、所述反应性稀释剂和所述环氧固化剂的至少一个中。在反应条件下,所述自由基起始剂被分解而释放出活性自由基以后,能够引发所述反应性稀释剂中的活性双键进行自由基聚合反应。

58.一些具体的实施例中,所述自由基起始剂为过氧化酯、过氧化酮、过氧化酰、过氧化氢、过氧化碳酸酯和烷基过氧化物的至少一种。

59.一些具体的实施例中,所述自由基起始剂为过氧化异丙基碳酸叔丁酯、过氧化-3,5,5-三甲基己酸叔丁酯、过氧化甲乙酮、异丙苯过氧化氢、过硫酸盐、偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、过氧化苯甲酰、过氧化苯甲酰叔丁酯和过氧化氢的至少一种。

60.一些实施例中,每100份环氧树脂组分中,所述自由基起始剂的份数为0.01-7,所述反应性稀释剂的份数为3-60,所述环氧固化剂的份数为1-120。

61.一些实施例中,所述热固树脂组合物还包含助剂,以调控通过所述热固树脂组合物所制备的环氧树脂的理化性能,所述助剂占所述热固树脂组合物的质量百分比大于0小于等于25%。

62.一些实施例中,所述助剂包含于所述环氧树脂组分、所述反应性稀释剂、所述环氧固化剂和所述自由基起始剂的至少一种。

63.一些实施例中,所述助剂包含于所述环氧树脂组分、所述反应性稀释剂、所述环氧固化剂和所述自由基起始剂的任意一种后,再加入稀释剂。

64.一些具体的实施例中,所述稀释剂占所述热固树脂组合物的质量百分比大于0小于等于25%。

65.一些具体的实施例中,所述稀释剂为非反应性溶剂,具体为邻苯二甲酸烷基酯类、

碳酸丙烯酯、对苯二甲酸二辛酯、溶剂油、戊内酯和丁内酯的至少一种。

66.一些具体的实施例中,所述稀释剂为反应性溶剂,具体为丁基烯丙基醚、1,4-丁基二烯丙基醚和烯丙基缩水甘油醚的至少一种。

67.一些实施例中,所述助剂包括加速剂,以提高所述自由基聚合反应和所述开环聚合反应的反应速率。

68.一些具体的实施例中,所述助剂包括填料、内脱模剂、阻燃剂、防烟剂、染料、颜料、抗静电剂、抗氧剂、uv稳定剂、稀释剂、消泡剂、偶联剂、表面润湿剂、流平剂、除水剂、催化剂、分子筛、触变剂、增塑剂和自由基反应抑制剂的至少一种。

69.一些具体的实施例中,所述内脱模剂为常规脱模剂。

70.更具体的,所述常规脱模剂包括至少一种长链羧酸。具体为脂肪酸、长链羧酸、酰胺、脂肪族酯类、脂肪族磷酸酯类和长链羧酸的金属盐的至少一种。

71.更具体的,常规脱模剂包括硬脂酰胺、脂肪酸酯,、硬脂酸锌、硅酮和聚硅氧烷的至少一种。

72.一些具体的实施例中,所述阻燃剂包括磷酸三芳基酯、磷酸三烷基酯、带有卤素的磷酸三芳基酯或磷酸三烷基酯、三聚氰胺、三聚氰胺树脂、卤化的石蜡和红磷的至少一种。

73.一些具体的实施例中,所述自由基反应抑制剂包括阻聚剂和缓聚剂。

74.一些具体的实施例中,所述自由基反应抑制剂为对苯二酚、对甲氧基苯酚、2,6-叔丁基对甲基苯酚、苯醌、酚噻嗪、多甲基呱啶类衍生物和低价铜离子的至少一种。

75.一些实施例中,所述除水剂具体为分子筛、酮亚胺、原甲酸三乙酯和各类烷基取代的噁唑烷的至少一种。

76.一些实施例中,所述助剂消泡剂具体为聚二甲基硅氧烷。

77.一些实施例中,所述偶联剂用于提高树脂基体与纤维增强材料的粘合力。

78.一些具体的实施例中,所述偶联剂包括单环氧乙烷和有机胺官能化三烷氧基硅烷的至少一种。

79.一些具体的实施例中,所述触变剂为粘土和气相二氧化硅的至少一种。

80.本发明实施例的环氧树脂材料包含环氧树脂基体,所述环氧树脂基体由所述热固树脂组合物制备而成。

81.本发明实施例的环氧树脂材料的制备方法,其特征在于,包含以下步骤:提供所述热固树脂组合物,将所述热固树脂组合物中各成分混合均匀后加热固化。

82.具体的,本领域技术人员公知的是,选择合适的反应条件使得环氧开环聚合反应与丙烯酸酯类基团的活性双键的自由基聚合反应先后进行,但如此制得的环氧基体与本发明实施例的通过环氧开环聚合反应与双键的自由基聚合反应同时进行所制备的环氧树脂基体结构不同,从而使得制备的聚氨酯复合材料的机械性能和工艺性有所不同。

83.本发明实施例的环氧树脂复合材料包含增强材料和所述环氧树脂材料。

84.一些实施例中,所述增强材料占所述环氧树脂复合材料的质量百分比为1-91%。

85.一些具体的实施例中,所述增强材料为玻璃纤维、碳纤维、碳纳米管、聚酯纤维、芳香族聚酰胺纤维、尼龙纤维、天然纤维、玄武岩纤维、碳化硅纤维、硼纤维、石棉纤维、晶须、硬质颗粒和金属纤维的至少一种。

86.一些具体的实施例中,所述增强材料还包含填料,所述填料为氢氧化铝、膨润土、

粉煤灰、硅灰石、珍珠岩粉、漂珠、碳酸钙、滑石粉、云母粉、瓷土、气相白炭黑、可膨胀微球、硅藻土、火山灰、硫酸钡、硫酸钙、实心和/或空心的玻璃微球、石粉、木粉、木屑、竹粉、竹屑、稻粒、秸秆碎屑、咖啡渣、高粱杆碎屑、石墨粉、金属粉末、热固性复合材料回收粉料以及塑料颗粒或粉末的至少一种。

87.本发明实施例的所述环氧树脂复合材料的制备方法包括,以增强材料和所述环氧树脂材料为原料,通过拉挤成型工艺、缠绕成型工艺、树脂传递工艺、手糊成型工艺、模压成型工艺和喷射成型工艺的至少一种制备所述环氧树脂复合材料。上述各工艺的详细说明,可以参见《复合材料工艺及设备》(刘雄亚、谢怀勤主编,1994年,武汉理工大学出版社)第1章的绪论和第2、4、6、7、8、9章的具体描述,将上述公开的全部内容以引用的方式合并入本文。

88.环氧拉挤成型工艺、缠绕成型工艺、树脂传递工艺、手糊成型工艺、模压成型工艺、喷射成型工艺或其组合的操作方法。在模具或设备辅助下,液态热固树脂组合物和增强材料接触并在树脂固化前充分将此增强材料浸润;如有芯材的话,芯材也会全部或部分地被热固树脂组合物所浸润。然后采用合适的条件,使环氧树脂同时发生环氧加成聚合反应和丙烯酸酯类活性双键的自由基聚合反应,从而使此树脂组合物固化形成热固环氧树脂基体,并有效分散在增强材料里,生成基于此热固环氧树脂的复合材料。在上述各类成型工艺中,模具可以是本领域中常用的模具,本领域技术人员也可以根据最终产品所需的性能和尺寸选择合适的模具。

89.本发明的热固环氧树脂复合材料可以通过真空导入工艺制备。对于这些工艺的详细说明,也可以部分参见《复合材料成型技术及应用》(黄家康主编,2011年,化学工业出版社)第1章的绪论和第8章的具体描述,将上述公开的全部内容以引用的方式合并入本文。真空导入工艺又可以称做真空辅助树脂扩散成型工艺(vacuum assisted resin infusion molding:varim工艺),尤其适用于制备大型制品,例如航空大型部件、大型舰艇及上层建筑、大型复合材料风电叶片等。

90.本领域技术人员熟知环氧真空导入成型工艺的操作方法。在真空导入工艺中,如有需要,可以在模具中放置一个或多个芯材,芯材上任选地全部或部分地被增强材料覆盖。然后,模具内负压和/或设备的辅助下,液态热固树脂组合物被导入到模具中;在固化之前,此液态树脂组合物会和增强材料接触并在树脂固化前充分将此增强材料浸润;如有芯材的话,芯材也会全部或部分地被热固树脂组合物所浸润。然后采用合适的条件,使环氧树脂同时发生环氧加成聚合反应和丙烯酸酯类活性双键的自由基聚合反应,从而使此树脂组合物固化形成热固环氧树脂基体,并有效分散在增强材料里,生成基于此热固环氧树脂的复合材料。在上述各类成型工艺中,模具可以是本领域中常用的模具,本领域技术人员也可以根据最终产品所需的性能和尺寸选择合适的模具。

91.基于本发明的热固环氧树脂和上述各类工艺制备的这些环氧复合材料,可以用于很多种类的产品,例如包括但不限于制备风力发电机叶片、代替钢筋的纤维增强筋或锚杆、风力发电机机舱罩、窗框、船舶桨叶、太阳能边框、船舶壳体、防眩板、车辆内外饰件及壳体、桥架线缆盒、雷达罩、梯子、抽油杆、机械设备的结构件材料、建筑和桥梁的装饰件及结构部件、体育休闲用品等。

92.使用真空导入工艺制备大型制品,为了保证液态树脂能够保持好的流动性,从而

有足够长的操作时间,需要此液态树脂初始粘度较低且在导入过程中粘度上升足够缓慢,使之能够保持足够长时间的液体低粘度状态。

93.当用于本发明时,凝胶时间是指在室温条件下,环氧组合物从混合后呈液体低粘度流动态至组合物开始呈现高粘度凝胶态之间的总时间长度。在本发明中,凝胶时间通过凝胶仪测定。

94.制备复合材料时,芯材也是可以使用的,这有利于复合材料的成型和减重。例如叶片中的叶壳和腹板就使用了很多芯材。芯材可以和环氧树脂基体以及增强材料一起使用。本发明的环氧复合材料可以使用本领域常用的芯材,其实例包括但不限于聚苯乙烯泡沫、聚酯pet泡沫、环氧泡沫、聚酰亚胺pmi泡沫、pvc泡沫、pu泡沫、金属泡沫、巴沙木(轻木)等或其组合。也有使用纤维增强的塑料泡沫。

95.以下通过具体的实施例对本发明实施例技术方案进行详细阐述。

96.具体实施例中未注明具体条件的试验方法为按照常规条件,或按照制造厂商所建议的条件。粘度是使用博勒飞公司的粘度仪,在25摄氏度条件下的测定值,仪器型号是dv2t brookfield。凝胶时间是在25摄氏度的环境下,用100克环氧树脂材料进行测试。除非另有说明,所有的百分比和份数按重量计。

97.具体实施例的环氧树脂材料拉伸性能根据iso 527-2测定。

98.具体实施例的环氧树脂复合材料拉伸性能根据iso 527-5测定。

99.具体实施例的热变形温度hdt根据iso 75-2测定。

100.具体实施例所用原材料如下:

101.双酚a型环氧树脂:环氧当量175-185克/当量;

102.聚醚胺:活化氢当量60克/当量,粘度6-13毫帕.秒;

103.引发剂:过氧化苯甲酰(perkadox ch-50l)和过氧化新癸酸叔丁酯(trigonox 23),购自诺力昂;

104.byka560:消泡剂,购自毕克化学。

105.techstorm 180和185(环氧树脂和固化剂):购自道生天合公司。

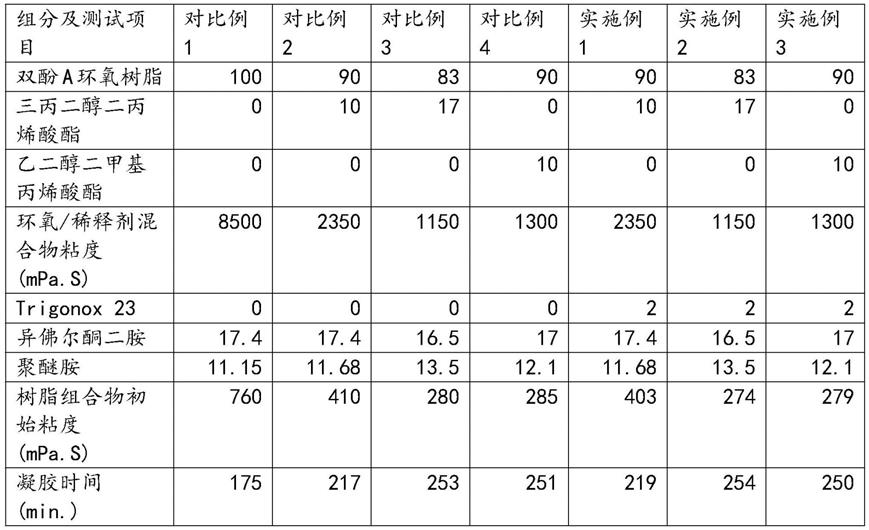

106.实施例1-3以及对比例1-4

107.按照表1的配比,将各组分依次添加混合,然后依次做各种测试。

108.具体的,先将环氧树脂组分和反应性稀释剂混合并搅拌均匀形成环氧/稀释剂混合物,然后测试环氧/稀释剂混合物的粘度;接着再加入环氧固化剂和/或自由基起始剂后混合并搅拌均匀,然后测试此液体树脂组合物的初始粘度,同时也取出100克开始测试其凝胶时间;剩余的树脂组合物继续真空搅拌脱气6分钟后,倒入厚度为4毫米的夹层模具,室温静置16小时后,再将整个模具放入的烘箱中后固化8小时。然后停止烘箱的加热使之慢慢降温,等冷却到室温后就可以取出固化的样品,得到对比例1-4和实施例1-3的热固环氧树脂基体。具体测试结果见表1。

109.表1

[0110][0111][0112]

从表1的对比例1-4和实施例1-3各项数据分析可以看到,引入了自由基起始剂以后,此热固树脂组合物既保持了低粘度和长凝胶时间的优势,又显著提高了固化树脂的力学性能,例如耐热温度和拉伸强度。这说明自由基起始剂的引入,使自由基聚合反应取代了原有的迈克尔加成反应,从根本上改变了交联固化反应过程,所以热固树脂组合物的分子交联结构也得到根本性的改变,使环氧树脂热固以后,其力学性能得到了进一步的加强。这有助于提高基于此树脂基体的复材力学强度,增加了进一步轻量化的空间。

[0113]

实施例4-6以及对比例5-7

[0114]

按照表2的配比,将各组分配成树脂混合液体,在真空条件下搅拌脱气5分钟。取样做凝胶测试,再将剩余的树脂混合液体放入已在烘箱中恒温的浇注体模具,烘箱快速升温到后再恒温保持2小时,然后烘箱升温到并保持6小时,再关掉加热。等冷却到室温后就可以取出固化的样品,得到对比例5-7和实施例4-6的热固环氧树脂基体。具体测试结果见表2。

[0115]

表2

[0116][0117][0118]

从上表2所列对比例5-7和实施例4-6的数据比较,说明引入反应性稀释剂的同时也引入自由基起始剂,可以同时实现降低树脂粘度、延长树脂凝胶时间和提高力学性能等目标。通过比较对比例5-7和实施例4-6,说明自由基起始剂的引入,使自由基反应取代了迈克尔加成反应,从而使这个热固环氧树脂基体,其综合性能已经优于普通环氧树脂和其它专利已经公开的方法。

[0119]

对比例中的灌注(真空导入工艺)环氧体系techstorm 180和185,各项性能均符合gl要求,已经获得gl认证并在风电行业大规模应用。而gl认证标准对hdt的要求是不低于70℃,且拉伸模量不低于2.7gpa。然而,如果仅仅是引入反应性稀释剂,使之与胺类固化剂发生迈克尔加成反应,虽然达到了降粘目的,但hdt和拉伸性能大幅度下降,远远低于gl要求,无法成为合格产品用于风电行业制备灌注叶片。而本发明通过引入自由基起始剂的方式,能够在环氧固化过程中同时引发活性双键的自由基聚合反应,因此改变了环氧固化后的微观分子结构,从而显著改善了其力学性能,使这些指标完全符合gl认证标准的要求。

[0120]

反应性稀释剂分子结构中的丙烯酸酯类活性双键只能和胺类固化剂中的一级和二级胺发生迈克尔加成反应;而如果环氧的固化剂不是胺类,则没有这些胺类的活性氢,就无法发生迈克尔加成反应。例如,如果是酸酐类固化剂,丙烯酸酯类活性双键就无法发生迈克尔加成反应,那么加入的含丙烯酸酯类的单体或寡聚物活性稀释剂,其作用就基本类似于非反应型的普通稀释剂或增塑剂,会显著降低树脂固化以后的力学性能,例如拉伸和

hdt。但如果通过额外加入自由基起始剂的方式,引入自由基聚合反应的话,就可以有效规避这个缺点,还可以进一步扩大环氧固化剂的选择范围。

[0121]

实施例7以及对比例8-9

[0122]

按照表3的配比,将各组分配成树脂混合液体,温度下抽真空搅拌脱气8分钟,使各组分混合均匀并脱除气泡,再将此树脂混合液体放入已在烘箱中恒温的浇注体模具,紧接着将烘箱快速升温到后再恒温保持3小时,然后烘箱继续升温到并保持8小时,再关掉加热。等冷却到室温后就可以取出固化的样品,得到对比例8-9和实施例7的热固环氧树脂片材。具体测试结果见表3。

[0123]

表3

[0124][0125]

从上表3所列对比例8-9和实施例7的数据比较,说明引入反应性稀释剂组分并引入自由基起始剂,可以显著提高树脂的性能。通过比较对比例8-9和实施例7,说明自由基起始剂组分的引入,使自由基反应取代了迈克尔加成反应,同样适合于酸酐固化的热固环氧树脂体系,其综合性能已经优于普通环氧树脂和其它专利已经公开的方法。

[0126]

实施例8以及对比例10-11

[0127]

本实施例中的环氧复合材料,树脂基于对比例10-11和实施例8的环氧组合物,通过实验室的手糊工艺制备复材,并观察其固化后的效果。

[0128]

操作在玻璃平板上进行:将玻纤布(saertex单轴布,ud,~1250g/m2)分别放置在三片喷过脱模剂的玻璃平板上表面。依照表4的组分和比例,将三类树脂各自配制好后,分别缓慢倒在玻纤布上表面,使液态树脂从上向下自然渗入玻纤布,并等待一定时间使其充分浸润玻纤。对比例11和实施例8的树脂粘度低、流动性好,所以3分中内就已经充分浸润玻纤了;但对比例10的树脂粘度偏高,所以即使等待了6分钟,也仍然没有充分浸润玻纤,直到第10分钟,仍然有一小部分玻纤没有被浸润。然后在玻纤布上表面覆盖一层透明塑料膜,再使用手糊滚筒将浸润后的玻纤布里面的空气都挤出,这个操作也同时是借用外力帮助树脂浸润玻纤。然后将其整体都放入的烘箱,固化8小时。停止烘箱加热,使温度慢慢降至室温,分别取出三片已经固化好的树脂玻纤布片材。实验结果列于表4。表4的拉伸模量和强度是90

°

方向的测定值。

[0129]

表4

[0130][0131]

从上表4所列对比例10-11和实施例8的数据比较,说明反应性稀释剂的引入,可以使树脂的粘度显著降低,可迅速浸润玻纤织物,有助于提高生产效率。尤其是在实际生产中,使用厚铺层纤维织物制备复材,合适的低粘度有助于优化生产工艺和提高生产效率;而同时引入自由基起始剂,可以确保降粘的同时,还能够保持甚至进一步提高产品固化后的力学性能。由此手糊工艺制备的复材产品力学性能,整体优于对比例11。通过比较对比例10-11和实施例8,说明引入反应性稀释剂和自由基起始剂的热固环氧树脂基体,其复材力学性能和工艺可操作性,总体上已经显著优于普通环氧树脂和其它专利已经公开的方法。

[0132]

实施例9-10以及对比例12-13

[0133]

本实施例的环氧复合材料分别基于表5中的对比例12-13和实施例9-10的热固树脂组合物,通过真空导入工艺制备复材产品,并测试其性能。

[0134]

操作在玻璃平板上进行:将玻纤布(saertex单轴布,ud,~1250g/m2)叠放在喷过脱模剂的玻璃平板上表面,再在上面依次放上脱模布、导流网和真空袋。这个装置的前部位置通过抽气管与真空泵相连,后部位置通过导流管接入液体树脂中。先将导流管弯折密封,使整个装置处于抽真空的状态下。

[0135]

按照表5的配比,相应地将各组分配成树脂混合液体,在真空条件下搅拌脱气10分钟。再将此树脂混合液体在真空条件下将其导入前述装置的玻纤布中。待玻纤布被全部浸润后,将导流管和连接真空的管子均弯折密封,使整个被全部液态树脂浸润的体系仍继续保持在真空状态下;接着升温到后再恒温保持2小时,然后烘箱升温到并保持6小时,再关掉加热,使之自然降温。冷却到室温后,将已固化产品脱模,得到玻纤布增强的环氧复合材料。所得环氧复合材料的性能参数见表5。表5的拉伸模量和强度是90

°

方向的测定值。

[0136]

表5

[0137]

组分及测试项目对比例12对比例13实施例9实施例10techstorm 180100100100100甲基丙烯酸环己酯0151510

二丙二醇二丙烯酸酯02.52.52.5缩水甘油醚甲基丙烯酸酯0005techstorm 18532323232trigonox 230022byk a5600.20.20.20.2热固树脂组合物初始粘度(mpa.s)237123120121灌注时间(分钟)24151515hdt(℃)84628386拉伸强度(mpa)56395960拉伸模量(gpa)13.79.813.915.6

[0138]

从上表5所列对比例12-13和实施例9-10的数据比较,说明反应性组分的引入,可以使树脂的粘度显著降低,可迅速浸润玻纤织物,缩短树脂被真空导入的时间,有助于提高生产效率。尤其是在实际生产中,使用厚铺层纤维织物制备复材,合适的低粘度有助于优化生产工艺和提高生产效率;而同时引入自由基起始剂,可以确保降粘的同时,还能够保持甚至进一步提高产品固化后的力学性能。由此真空导入工艺制备的复材产品,整体优于对比例12和13。通过比较对比例12-13和实施例9-10,说明引入反应性组分和自由基起始剂的热固环氧树脂基体,其工艺可操作性和复材力学性能,总体上已经显著优于普通环氧树脂和其它专利已经公开的方法。

[0139]

上述结果表明,这种含有反应性组分和自由基起始剂的热固环氧树脂基体适用于复材工艺,制备合格的复材产品。

[0140]

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1