耐紫外耐湿热老化共聚酯的制备方法与流程

1.本发明涉及一种聚酯的制备,属于高分子材料技术领域。

背景技术:

2.随着全球气候变暖、化石资源短缺和环境污染等问题的日益严重,发展绿色新能源,谋求可持续发展成为全世界的大趋势。与地热能、海洋能、风能和核能发电相比太阳能发电具有资源最丰富、能量转换最直接、最清洁环保、零排放等优势。

3.由多元酸与多元醇经酯化反应和缩聚反应合成的聚酯,不仅生产成本低,且具有良好的耐热性、耐化学性、力学性能和电绝缘性。因此它被广泛应用在太阳能电池背板上。但太阳能电池都装在户外,聚酯材料受到温度、水分等外部环境影响,酯键易发生水解反应,分子量降低,各方面性能逐渐下降。并且聚酯水解反应是一个自催化反应,分子链中的端羧基在水存在的情况下游离出氢离子,加速水解反应的发生。另外长期暴露在阳光下,紫外光的侵蚀下也会加快聚酯材料的老化。

4.参考申请号为200810019423.2的中国发明专利申请公开《一种用抗水解剂改性的聚酯纤维及其生产方法》(公开号:cn101215730a),该申请采用添加抗水解剂

‑

碳化二亚胺的方法进行聚酯改性。此方法得到的改性聚酯虽然提高了抗水解性能,但是碳化二亚胺的市场价格较高增加生产成本,且在反应过程中有刺激性气味生产,不利于环境和工作人员的身体健康。另外该方法无法提高聚酯的抗紫外性。

5.申请号为202010238168.1的中国发明专利申请公开《一种耐候太阳能电池背板基膜及其制备方法》(公开号:cn111446318a),该方法先分别制备有机抗紫外pet功能母料、耐水解pet功能母料和pet扩链剂功能母料,再由这些母料经分配共挤挤出制成铸片,最终通过双向拉伸制得太阳能电池背板基膜。该方法制得的薄膜虽然同是拥有抗紫外与耐水解的性能,但是制备工艺太过复杂。

技术实现要素:

6.本发明所要解决的技术问题是针对上述的技术现状而提供另外一种耐紫外耐湿热老化共聚酯的制备方法。

7.本发明解决上述技术问题所采用的技术方案为:一种耐紫外耐湿热老化共聚酯的制备方法,其特征在于该共聚酯通过控制多环芳烃衍生物单体和二元酸与二元醇的加料比进行酯化与缩聚,再经单官能团环氧类物质封端制备得到,并且封端步骤在缩聚反应末期进行;

8.前述多环芳烃衍生物单体占多环芳烃衍生物单体与二元酸之和摩尔总量的5~60%

9.前述多环芳烃衍生物单体与二元酸之和与二元醇的摩尔配比为1:1.2~10;优选为1:1.6~5。

10.前述单官能团环氧类物质的结构通式为:

[0011][0012]

其中,r为脂肪链结构,按质量分数算,环氧类物质占共聚酯总质量的0.5%~5%。

[0013]

作为优选,所述的多环芳烃衍生物单体为萘、蒽、菲、茚、芴的二酸或其酯类衍生物中的至少一种。

[0014]

作为优选,所述的二元酸为对苯二甲酸、间苯二甲酸、邻苯二甲酸、对苯二乙酸、间苯二乙酸和邻苯二乙酸中的一种或几种;所述二元醇为乙二醇、1,2

‑

丙二醇、1,3

‑

丙二醇、2,2

‑

二甲基

‑

1,3

‑

丙二醇、1,2

‑

丁二醇、1,3

‑

丁二醇、1,4

‑

丁二醇中的至少一种。

[0015]

作为优选,所述多环芳烃衍生物单体和二元酸与二元醇在进行酯化反应中添加有催化剂、稳定剂及金属醋酸盐。

[0016]

作为优选,所述催化剂为锑系、钛系、铝系或锗系催化剂中的至少一种,所述催化剂的用量为共聚酯质量的10~300ppm。

[0017]

作为优选,所述稳定剂为磷系稳定剂,所述稳定剂的与催化剂的质量比为0.5~20:1。

[0018]

作为优选,所述金属醋酸盐为醋酸锌、醋酸钴、醋酸镁、醋酸锑中的至少一种,所述金属醋酸盐的用量为共聚酯质量的150~300ppm。

[0019]

具体的制备方法,包括如下步骤:

[0020]

第一阶段酯化/酯交换反应:将多环芳烃衍生物单体和二元酸、二元醇加入反应釜中,以惰性气体置换聚合釜内空气,控制聚合釜内压力在0.1~0.4mpa,搅拌器的转速在50~120r/min,控制聚合釜内温度220~250℃,通过出液率计算酯化效率,当转化率达到90~100%时酯化反应结束;

[0021]

第二阶段缩聚反应:将反应釜抽真空,控制反应釜压力在0.5~1kpa,控制聚合釜内温度240~270℃,反应20~50min;然后控制反应釜压力在50~300pa,控制聚合釜内温度270~290℃,反应90~180min;

[0022]

第三阶段封端反应:在缩聚反应的末期,加入单官能团环氧类物质进行封端,当搅拌电流/搅拌功率达到预期值,出料制得含多环芳烃衍生物单元的共聚酯。

[0023]

与现有技术相比,本发明的优点在于:在聚酯缩聚反应的末期加入了单官能团的环氧类封端剂,封端剂中的环氧基团很容易与聚酯中的端羧基发生反应,从而降低端羧基含量。另外在聚酯链段中引入了多环芳烃衍生物单元,它能降低聚酯链段中酯键含量,降低水解发生的可能,多环芳烃衍生物的存在还为共聚酯提供了耐紫外性,同时提高聚酯的水汽阻隔性能。最后该方法制备得到的共聚酯具有良好的耐紫外性、耐湿热老化性能、水汽阻隔性和尺寸稳定性,适用于太阳能电池背板膜。

具体实施方式

[0024]

以下结合实施例对本发明作进一步详细描述。

[0025]

实施例1

[0026]

将对苯二甲酸1600g,2,6

‑

萘二甲酸400g,乙二醇1200g,催化剂0.6g,稳定剂1.05g加入5l的反应釜中,以惰性气体置换聚合釜内空气,然后搅拌10min将物料混合均匀,控制聚合釜内压力在0.1~0.4mpa,搅拌器的转速在50~120r/min,控制聚合釜内温度220~250℃,通过出液率计算酯化效率,当转化率达到90~100%时酯化反应结束,泄压。

[0027]

将反应釜抽真空,控制反应釜压力在0.5~1kpa,控制聚合釜内温度240~270℃,反应20~50min;然后控制反应釜压力在50~300pa,控制聚合釜内温度270~290℃,反应90~180min.

[0028]

向反应釜中加入单官能团环氧封端剂40g进行封端,等搅拌电流到达预期值后进行出料、冷却、切粒得到低端羧基含量的共聚酯。

[0029]

实施例2

[0030]

将对苯二甲酸1500g,2,6

‑

萘二甲酸二甲酯500g,乙二醇1000g,醋酸锑1.5g,稳定剂0.75g加入5l的反应釜中,以惰性气体置换聚合釜内空气,然后搅拌15min将物料混合均匀,控制聚合釜内压力在0.1~0.4mpa,搅拌器的转速在50~120r/min,控制聚合釜内温度220~250℃,通过出液率计算酯化效率,当转化率达到90~100%时酯化反应结束,泄压。

[0031]

将反应釜抽真空,控制反应釜压力在0.5~1kpa,控制聚合釜内温度240~270℃,反应20~50min;然后控制反应釜压力在50~300pa,控制聚合釜内温度270~290℃,反应90~180min.

[0032]

向反应釜中加入单官能团环氧封端剂60g进行封端,等搅拌电流到达预期值后进行出料、冷却、切粒得到低端羧基含量的共聚酯。

[0033]

实施例3

[0034]

将对苯二甲酸1000g,间苯二甲酸200g,2,6

‑

萘二甲酸800g,丙二醇1500g,催化剂1.0g,稳定剂10.0g加入5l的反应釜中,以惰性气体置换聚合釜内空气,然后搅拌15min将物料混合均匀,控制聚合釜内压力在0.1~0.4mpa,搅拌器的转速在50~120r/min,控制聚合釜内温度220~250℃,通过出液率计算酯化效率,当转化率达到90~100%时酯化反应结束,泄压。

[0035]

将反应釜抽真空,控制反应釜压力在0.5~1kpa,控制聚合釜内温度240~270℃,反应20~50min;然后控制反应釜压力在50~300pa,控制聚合釜内温度270~290℃,反应90~180min.

[0036]

向反应釜中加入单官能团环氧封端剂60g进行封端,等搅拌电流到达预期值后进行出料、冷却、切粒得到低端羧基含量的共聚酯。

[0037]

实施例4

[0038]

将对苯二甲酸1200g,2,6

‑

萘二乙酸400g,2,6

‑

萘二甲酸二甲酯400g,乙二醇1100g,醋酸锑1.6g,稳定剂0.8g加入5l的反应釜中,以惰性气体置换聚合釜内空气,然后搅拌15min将物料混合均匀,控制聚合釜内压力在0.1~0.4mpa,搅拌器的转速在50~120r/min,控制聚合釜内温度220~250℃,通过出液率计算酯化效率,当转化率达到90~100%时酯化反应结束,泄压。

[0039]

将反应釜抽真空,控制反应釜压力在0.5~1kpa,控制聚合釜内温度240~270℃,反应20~50min;然后控制反应釜压力在50~300pa,控制聚合釜内温度270~290℃,反应90

~180min。

[0040]

向反应釜中加入单官能团环氧封端剂40g进行封端,等搅拌电流到达预期值后进行出料、冷却、切粒得到低端羧基含量的共聚酯。

[0041]

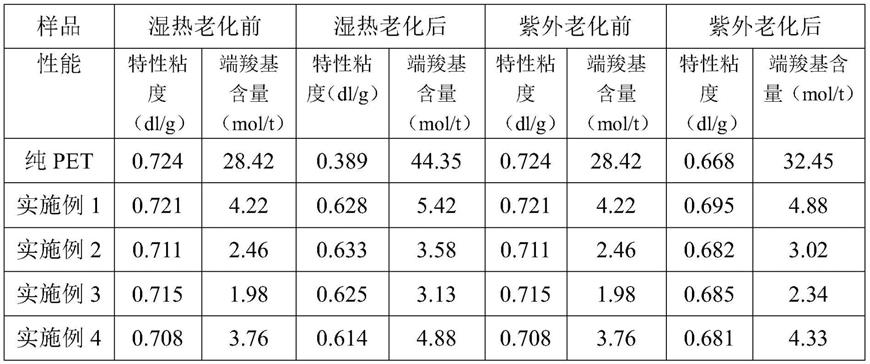

对实施例1~4中样品进行老化性能测试,测试结果如下述表1所示。

[0042]

表1:测试样品性能对比表

[0043][0044]

注:湿热老化后是指在85℃,85%湿度下老化48小时后。

[0045]

注:紫外老化后事指在人工氙灯照射250小时后。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1