一种抗紫外修复材料及其制备方法与应用与流程

1.本发明涉及高分子材料技术领域,尤其涉及一种抗紫外修复材料及其制备方法与应用。

背景技术:

2.电缆护套绝缘材料在使用过程中,因氧气、紫外线的作用而发生老化,出现裂纹等,导致其绝缘性能和机械性能下降。目前,对于绝缘材料损伤的修复方法主要有三种:1)在微观缺陷中灌装入能够与水分发生聚合反应的修复液,生成胶状的有机聚合物,从而修补缺陷;2)通过在裂痕等缺陷处填同质的绝缘材料,利用热焊将新旧材料熔融进行粘结修补;3)热缩管套于缺陷区,加热使套管收缩至紧包缺陷。

3.以上三种修复技术存在的缺点为:1)修复液只能与水发生聚合反应,生成聚合物修补缺陷;2)热焊修复只能修复热塑性的缺陷;3)热缩管会使绝缘层厚度增加,散热难度加大,易造成局部过热;热缩管通过加热收缩至紧包缺陷,热缩管与基体材料密封性差,水分容易通过连接处渗入,造成绝缘击穿。其次,以上三种修复方式需要依靠精确的故障定位技术,故障点受到定位距离和故障物的影响,精确定位难度大。再者,常规的修复材料不具备吸收和屏蔽紫外光的性能,且常规修复技术还需开挖覆土、拆线、停电,严重影响电力生产。

技术实现要素:

4.本发明的首要目的在于克服现有技术的缺点与不足,提供一种抗紫外修复材料。

5.本发明的另一目的在于提供上述抗紫外修复材料的制备方法。

6.本发明的再一目的在于提供上述抗紫外修复材料的应用。

7.本发明的目的通过下述技术方案实现:一种抗紫外修复材料的制备方法,包括以下步骤:

8.(1)将无机紫外光屏蔽剂分散于β

‑

环糊精(β

‑

cd)溶液中,紫外照射,分离,得到环糊精修饰的无机紫外光屏蔽剂;

9.(2)将客体分子与氯化亚砜发生取代反应,生成酰氯类有机中间产物,与羟乙基甲基丙烯酸酯(hema)、三乙胺反应,生成带有双键结构的客体分子;

10.(3)将步骤(1)所述环糊精修饰的无机紫外光屏蔽剂和步骤(2)所述带有双键结构的客体分子混合,包合,冻干,得到主客体包合物;

11.(4)将步骤(3)所述主客体包合物分散于溶剂中,加入丙烯酸类共聚单体、引发剂、促进剂、活性稀释剂,发生聚合反应,得到抗紫外修复材料。

12.优选地,步骤(1)中所述无机紫外光屏蔽剂为氧化亚铅、锌钡、滑石粉、碳酸钙中至少一种。

13.优选地,步骤(1)所述无机紫外光屏蔽剂的粒度为1~100nm。

14.优选地,步骤(1)所述β

‑

环糊精与所述无机紫外光屏蔽剂的质量比为1~10:1;更优选为5:1。

15.优选地,步骤(1)所述β

‑

环糊精溶液中的溶剂为水。

16.优选地,步骤(1)所述β

‑

环糊精溶液的浓度为10g/l~15g/l。

17.优选地,步骤(1)所述分散的方式为超声分散20~40min。

18.优选地,步骤(1)所述紫外照射为30w~50w功率下照射40h~60h。

19.优选地,步骤(1)所述分离为离心分离。

20.优选地,步骤(1)所述环糊精修饰的无机紫外光屏蔽剂洗涤后冻干,再进行下一步反应。

21.优选地,步骤(2)所述客体分子为金刚烷甲酸、偶氮苯甲酸、二茂铁甲酸、二茂铁乙酸中至少一种。

22.优选地,步骤(2)所述客体分子、hema、三乙胺的摩尔量之比为1~2:1:1~2;更优选地,摩尔量之比为1.5:1:1.3。

23.优选地,步骤(2)所述氯化亚砜的用量为过量。

24.优选地,步骤(2)所述取代反应为50~100℃反应1~2h;更优选地,反应为80℃反应2h。

25.优选地,步骤(2)所述取代反应完成后采用旋蒸的方式去除过量氯化亚砜。

26.优选地,步骤(2)所述酰氯类有机中间产物采用适量溶剂二氯甲烷溶解后与hema、三乙胺反应。

27.优选地,步骤(2)所述反应的时间为4~6h;更优选为5h。

28.优选地,步骤(2)所述反应为冰浴下反应。

29.优选地,步骤(2)中所述带有双键结构的客体分子经萃取、干燥后再进行下一步反应。

30.优选地,所述萃取为依次采用稀盐酸、碳酸氢钠溶液、水萃取。

31.优选地,所述稀盐酸的浓度为1m。

32.优选地,所述碳酸氢钠溶液的浓度为1m。

33.优选地,所述干燥为真空干燥。

34.优选地,步骤(3)所述环糊精修饰的无机紫外光屏蔽剂和带有双键结构的客体分子的质量比为2~30:1;更优选为质量比22:1。

35.优选地,步骤(3)所述混合采用水为溶剂,用量为适量。

36.优选地,步骤(3)所述包合的方式为先超声分散20~40min后搅拌20~30h;更优选地,步骤(3)所述包合的方式为先超声分散30min后搅拌24h。

37.优选地,步骤(4)所述聚合反应的反应物按照以下摩尔量百分比配比:主客体包合物5%~12%、丙烯酸类共聚单体80%~90%、引发剂0.3%~3%、促进剂0.1%~1%、活性稀释剂0.5%~5%。

38.优选地,步骤(4)所述溶剂为乙醇,用量为适量。

39.优选地,步骤(4)所述分散为超声分散40~60min。

40.优选地,步骤(4)所述丙烯酸类共聚单体为丙烯酸羟丙酯、丙烯酸羟丁酯中至少一种。

41.优选地,步骤(4)所述引发剂为过氧化二异丙苯、叔丁基过氧化氢、过氧化苯甲酰中至少一种。

42.优选地,步骤(4)所述促进剂为n,n

‑

二乙基苯胺、焦亚硫酸钠、硫醇中至少一种。

43.优选地,步骤(4)所述活性稀释剂为三羟甲基丙烷三丙烯酸酯、季戊四醇四丙烯酸酯、丙烯酸羟乙酯、甲基丙烯酸甲酯中至少一种。

44.优选地,步骤(4)所述聚合反应在惰性气氛下进行;更优选为氩气或氦气下进行。

45.优选地,步骤(4)所述聚合反应为0~50℃条件下聚合10~12h;更优选为50℃条件下聚合10h。

46.一种抗紫外修复材料,通过上述制备方法制备得到。

47.上述抗紫外修复材料在制备电缆护套中的应用。

48.与现有技术相比,本发明具有以下有益效果:

49.本发明解决了现有电缆护套材料受紫外光和氧气等外在因素影响而寿命短的问题。同时,不存在常规修复技术的缺点:依靠精确的故障定位技术,需开挖覆土、拆线、停电,从而严重影响电力生产。本发明的抗紫外修复材料不仅具备良好的屏蔽紫外光能力,抗光老化性能好,而且能够多次自主修复损伤,不需要外界条件刺激,可恢复原有性能,延长电缆护套使用寿命,节约电网建设和运维的成本。

附图说明

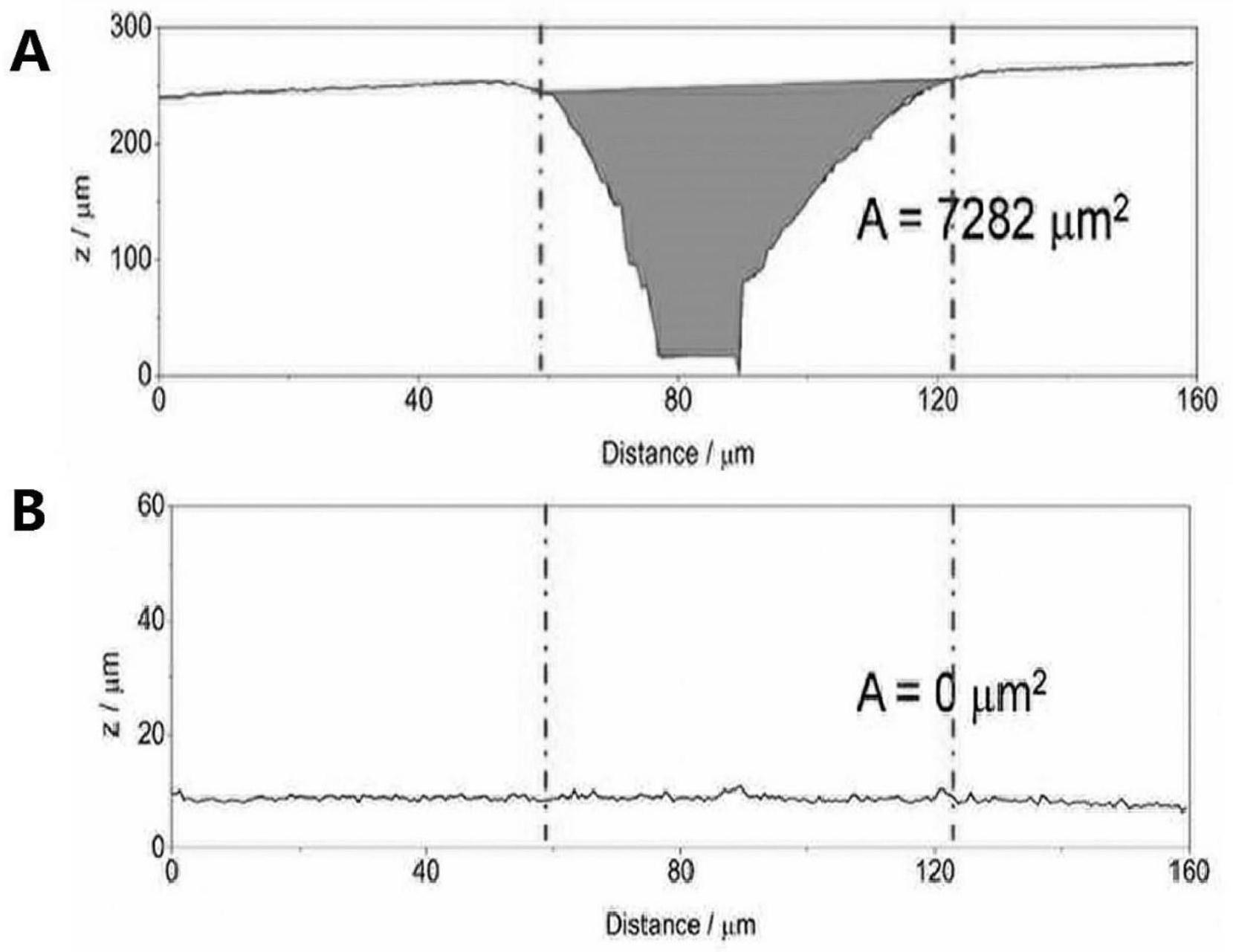

50.图1是抗紫外修复材料自修复能力检测结果图;其中,a为切口初始横截面积,b为切口自修复后横截面积。

51.图2是抗紫外修复材料涂层自修复能力检测结果图;其中,uv

‑

1为试管外表面涂装抗紫外修复材料的实验组,uv

‑

2为试管外表面涂装立邦涂料的对照组。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.实施例1

54.主体分子的制备:将1g的β

‑

环糊精(β

‑

cd)溶解于100ml的水中,然后将0.2g粒度(≤20nm)的纳米pbo用超声的方法分散到β

‑

cd溶液中,超声时间控制在40min;将分散液在50w的紫外灯下照射50h,然后采用高速冷冻离心机分离得到固体产物,用纯净水洗涤固体产物5次,经冻干后得到主体分子环糊精修饰的无机紫外光屏蔽剂β

‑

cd

‑

pbo。

55.客体分子的制备:将12.8mmol ad

‑

cooh(金刚烷甲酸)溶解于20ml氯化亚砜中,在80℃温度下反应2h,采用旋转蒸发器将过量的氯化亚砜旋干除去,反应生成12.8mmol酰氯类有机中间产物ad

‑

cocl(金刚烷甲酰氯);将ad

‑

cocl溶解于100ml无水二氯甲烷,滴入到8.3mmol hema和11.5mmol三乙胺,在冰浴条件下反应5h后,再依次用1m稀盐酸、1m碳酸氢钠溶液、纯净水萃取,萃取物在真空干燥箱中干燥后生成带有双键结构的客体分子hema

‑

ad。

56.主客体包合物生成:将10mg hema

‑

ad和220mgβ

‑

cd

‑

pbo混合到6.0ml纯净水中,超声30min,搅拌24h完成主客体基团包合,将包合液冻干即得到主客体包合物hema

‑

ad/β

‑

cd

‑

pbo。

57.聚合反应:将以上制备的hema

‑

ad/β

‑

cd

‑

pbo1.05mmol利用超声波方法分散到6.0ml乙醇中,超声时间50min,依次加入8.4mmol丙烯酸羟丙酯,加入0.030mmol引发剂叔丁基过氧化氢、0.015mmol促进剂焦亚硫酸钠以及0.076mmol活性稀释剂三羟甲基丙烷三丙烯酸酯,混合均匀后在氩气或氦气环境中、50℃条件下聚合10h,最终制备出抗紫外修复材料。

58.抗紫外修复材料的拉伸性能检测:为了检测抗紫外修复材料的拉伸性能,将抗紫外修复材料采用万能拉伸试验机(ag

‑

10ta)检测;不添加主客体包合物hema

‑

ad/β

‑

cd

‑

pbo,直接将丙烯酸羟丙酯与引发剂、促进剂、活性稀释剂共聚制备对比材料。检测结果表明,对比材料的拉伸强度可达到2.03mpa,而抗紫外修复材料的拉伸强度可达到4.50mpa,表明引入hema

‑

ad/β

‑

cd

‑

pbo显著增强了材料的机械性。

59.抗紫外修复材料的耐磨性能检测(gb 1689硫化橡胶耐磨性能测定):实施例1制备的抗紫外修复材料耐磨性试验失重为0.07g,立邦牌涂料失重为0.12g,抗紫外修复材料的耐磨性能明显优于立邦牌涂料。

60.抗紫外修复材料的疏水性能:抗紫外修复材料的接触角为100

°

,具有良好疏水性。

61.为了验证抗紫外修复材料抗光老化能力,以绝缘材料pvc为基底材料,涂装抗紫外修复材料,以没有涂装抗紫外修复材料的pvc样作为对比样品,将两个对比样品放入bl

‑

ghx

‑

v光化学反应仪加速光老化24h,结果为:加速光老化后,没有涂装抗紫外修复材料的样品发黄,而涂装抗紫外修复材料的样没有变色,与pvc原始样品基本一样,表明实施例1制备的抗紫外修复材料具有良好抗光老化的能力。

62.为了验证抗紫外修复材料自修复能力,用刀将修复材料干固后形成的修复层切断,然后将两个断面接触在一起,放置12h后,用3d超景深显微镜对断面进行观察,结果见图2,切口初始横截面积7282μm2,切口自修复后横截面积0μm2,表明切口已完全修复。自修复效率为100%,公式为:

[0063][0064]

式中:η为自修复效率,s0为切口初始横截面积,s为切口自修复后横截面积。

[0065]

为了验证抗紫外修复材料涂层自修复后对紫外光的屏蔽能力,采用受紫外光照射能发生降解的罗丹明b进行试验。采用两组石英试管,分别装有6ml浓度为0.12mg/l的罗丹明b溶液,其中第一组试管外表面涂装抗紫外修复材料,而第二组试管外表面涂装立邦涂料,然后分别用刀在涂层上划出划痕,将石英试管外表面用湿润的滤纸覆盖,并放置24h,再进行紫外线照射24h。结果如图2所示,其中1组的罗丹明b浓度为0.12mg/l,而2组的罗丹明b浓度为0.09mg/l,因此,1组降解度为0,2组的降解度为25%,计算如下:

[0066][0067]

由此可见,涂装抗紫外修复材料的试管由于涂层自修复,屏蔽了紫外光,因此,罗丹明b没有降解,而涂装立邦涂料的涂层不能自修复,因而紫外光通过划痕照射到罗丹明b溶液,发生了降解。抗紫外电修复材料的涂层自修复不仅是恢复了材料的外观,同时恢复了对紫外光的屏蔽作用。

[0068]

对比例1

[0069]

验证纳米pbo与纳米al2o3紫外线吸收与屏蔽能力的区别,按以下步骤制备添加纳米al2o3的自修复高分子聚合物:

[0070]

(1)主体分子的制备

[0071]

将50gβ

‑

cd环糊精分散在1200ml去离子水中。随后在剧烈搅拌的条件下,缓慢地加入13g对甲苯磺酰氯。反应过夜,加入20g naoh,过滤除去多余的对甲苯磺酰氯,再加入氯化铵直到溶液的ph值为8。然后将溶液放置在4℃的冰箱里过夜,通过抽吸过滤获得沉淀产物。将白色的沉淀产物再溶解在去离子水中进行重结晶处理,重复重结晶过程2次,从而获得tos

‑

cd。将0.5g氨基化氧化铝微球(nh2‑

al2o

3 nps)溶解在25ml的二甲基亚砜(dmso)中,强烈搅拌30min后加入8g tos

‑

cd,当tos

‑

cd完全溶解后调节ph至8(1mol/l的稀盐酸),然后在惰性气体保护下加热至65℃并反应12h,通过离心除去二甲基亚砜,再用乙醇洗涤3次,蒸发溶剂,获得cd

‑

al2o

3 nps。

[0072]

(2)客体分子的制备

[0073]

取2.3g金刚烷甲酸(ad

‑

cooh)溶解在50ml二氯亚砜中,在90℃下搅拌5h,将多余的二氯亚砜旋干,获得金刚烷酰氯。在0℃下将1ml 2

‑

羟基乙基

‑

甲基丙烯酸酯(hema)和1.6ml三乙胺溶解在100ml二氯甲烷中,得到与金刚烷酰氯反应的混合物。将上一步得到的金刚烷酰氯溶解在30ml二氯甲烷中,然后缓慢滴入混合物中,反应过夜后,淡黄色的反应液通过1mol/l盐酸溶液,1mol/l碳酸氢钠和去离子水洗涤后(洗涤三次),加入无水硫酸钠,过滤掉固体,最后蒸发掉多余的溶剂,得到hema

‑

ad。

[0074]

(3)共聚反应

[0075]

0.3g cd

‑

al2o

3 nps分散在3ml n,n

‑

二甲基甲酰胺(dmf)中并超声30min,再加入0.6g hema

‑

ad并搅拌24h,以实现主客体相互作用;然后按比例依次加入0.66g聚乙烯吡咯烷酮(pvp)、0.5ml 2

‑

羟基乙基

‑

甲基丙烯酸酯(hema),2.37ml丙烯酸丁酯(ba)和0.1微升交联剂乙二醇二甲基丙烯酸酯(egdma),搅拌后加入10mg引发剂偶氮二异丁氰(aibn)。在75℃下搅拌反应,当体系粘度增大时停止搅拌,用磁铁将转子吸住后继续在75℃下反应10h,最后将得到的材料放置在真空烘箱中除去溶剂,获得具有自修复功能的高分子化合物。

[0076]

分别检测实施例1制备的修复材料与此对比例获得的对比样品的紫外线当量衰减率,对比样品的紫外线当量衰减率为39.1%,而实施例1制备的修复材料为98.4%,表明本实施例1制备的修复材料屏蔽紫外线的能力远强于对比样品。

[0077]

对比例2

[0078]

将实施例1中引发剂叔丁基过氧化氢、促进剂焦亚硫酸钠更换为引发剂偶氮二异丁氰(加入量为0.030mmol),反应温度改变为55℃,反应时间为15h,其他步骤不变。结果显示,采用偶氮二异丁氰作为引发剂,反应温度为55℃,反应时间为15h而实施例1反应温度为50℃,反应时间为10h。结果表明,氧化还原引发剂较之热分解引发剂具有可以在较低温度(0~50℃)下引发聚合反应,并提高反应速率。

[0079]

对比例3

[0080]

将实施例1中活性稀释剂去除,其它步骤不变。得到的样品经过粘度和附着力检测,结果表明,添加活性稀释剂得到的修复材料相比此例样品,粘度降低20%,利于涂装施工;附着力提高,为4级,而此例样品附着力为2级。

[0081]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员

来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1