一种黄体酮的精制方法与流程

1.本发明属于医药化工技术领域,特别涉及一种黄体酮的精制方法。

背景技术:

2.黄体酮又名孕酮,是一种孕激素,化学名为孕甾-4-烯-3,20-二酮,英文名为progesterone,黄体酮外观是白色结晶粉末,熔点为128~131℃,是一种甾体激素药物,在临床上主要用于经前期综合症、先兆性流产、习惯性流产、无排卵型闭经和无排卵型功血,与雌激素联合使用可治疗更年期综合症,是维持妊娠所必需的物质。另外,黄体酮还是一种重要的甾体药物中间体,可用于合成醋酸去氧皮质酮、地屈孕酮和16-去氢黄体酮等甾体物质。黄体酮还是合成皮质激素、雄激素等甾体药物的关键中间体。

3.国内各生产厂家普遍以薯裁皂素或者穿地龙皂素为原料,经开环酰化、氧化水解合成双烯醇酮醋酸酯,双烯醇酮醋酸酯经氢化、水解、氧化三步反应合成黄体酮。化合物ⅱ是双烯醇酮醋酸酯的过度氧化而产生的,在双烯醇酮醋酸酯中含量为0.5%~1.2%,为其中的主要杂质;在黄体酮的合成过程中,化合物ⅱ经过氢化、水解、氧化转化成为化合物ⅰ,存在于黄体酮中,经过反复精制累积后,化合物ⅰ含量为15%~20%,为黄体酮母液物的主要杂质。

4.目前,在黄体酮的合成过程中,黄体酮粗品中的杂质含量较高,并且所含杂质较难除去,使得制得的黄体酮,不能满足黄体酮产品的质量标准。

5.因此,亟需提供一种精制黄体酮的工艺,使得黄体酮产品满足质量标准。

技术实现要素:

6.针对上述问题,本发明提供一种黄体酮的精制方法,该方法能够去除黄体酮粗品中的大部分杂质,提高黄体酮产品的质量。

7.一种黄体酮的精制方法,所述精制方法包括以下步骤:

8.步骤1,将黄体酮粗品加入到反应器皿中,再向反应器皿中加入反应溶剂并搅拌均匀,加入去杂剂,搅拌得到第一反应体系;

9.步骤2,对所述第一反应体系,进行减压浓缩,得到所述反应溶剂含量低于10%的浓缩体系;

10.步骤3,向所述浓缩体系中加入溶解溶剂和水,搅拌溶清,并缓慢加入酸溶液,得到第二反应体系;

11.步骤4,将所述第二反应体系静置,得到由有机相与水相组成的液液分层体系,并从所述液液分层体系中提取所述有机相;

12.步骤5,对所述有机相进行减压浓缩,浓缩至所述有机相中的所述溶解溶剂的含量低于40%,再加入结晶溶剂,得到结晶体系;

13.步骤6,将结晶体系静置,析晶,得到固液混合体系;

14.步骤7,对所述固液混合体系进行固液分离,得到固体,并对所述固体进行干燥,得

到黄体酮精品。

15.进一步地,在所述步骤1中,所述反应器皿采用双层玻璃反应罐;

16.反应溶剂采用丙酮溶液,所述所述黄体酮粗品与丙酮溶液的质量比为3:10~15;

17.搅拌转速为160~200转/分钟,搅拌时间为1~2小时。

18.在加入去杂剂前的搅拌温度为7~10℃,在加入去杂剂时的搅拌温度为-9~-6℃,加入去杂剂后的搅拌温度为2~9℃。

19.进一步地,

20.在步骤1中,搅拌的过程中,向反应器皿内通入干燥的空气,空气流量为2-2.5立方米/小时。

21.进一步地,

22.在所述步骤1中,所述去杂剂包括异丙醇铝、氯化亚铜、质量分数为40%亚硫酸氢钠水溶液中的至少一种;

23.进一步地,

24.所述去杂剂的配制比例:

25.异丙醇铝:氯化亚铜:质量分数为40%亚硫酸氢钠水溶液为1:10:100-300。

26.进一步地,在所述步骤2中,所述减压浓缩包括以下步骤:

27.步骤21,开启反应器皿内部的冷凝管冷却水,设置循环泵温度-7℃,检查回收溶剂装置是否安装正确,检查设备连接、运转是否正常;

28.步骤22,设置反应器皿内部的热水循环泵水温为60℃,真空度-0.06mp以下进行减压浓缩;

29.步骤23,待第一反应体系减压浓缩至稠状,此时停止搅拌,继续减压浓缩至无溜出物,继续干抽1小时至无丙酮。

30.进一步地,在所述步骤3中,所述溶解溶剂采用氯仿,所述溶解溶剂与所述黄体酮粗品的质量比为3~7:1;

31.所述水与所述黄体酮粗品的质量比为1~3:1。

32.进一步地,在所述步骤3中,所述酸溶液采用硫酸溶液,由浓硫酸和水按体积比1:10进行配制;

33.加入酸溶液时,控制添加的速度,使得第一反应体系的温度保持在20~30℃下。

34.进一步地,在所述步骤4中,所述液液分层体系中提取所述有机相包括以下步骤:

35.步骤41,静置1小时后,将下层有机相分入周转桶;

36.步骤42,在上层溶液中加氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,再次将下层有机相分入周转桶;

37.步骤43,采用硅藻土对上层溶液过滤,分出乳化层。

38.进一步地,在所述步骤4中,所述液液分层体系中提取所述有机相包括以下步骤:

39.步骤44,将周转桶内的溶液倒入反应罐,加入工业盐与纯化水充分溶解后过滤清液,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,将下层有机相分入周转桶;

40.步骤45,在上层溶液中加氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,再次将下层有机相分入周转桶;

41.步骤46,采用硅藻土对上层溶液过滤,分出乳化层;

42.步骤47,将周转桶中的有机相倒入反应罐,加入纯化水,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,下层有机相分入周转桶;

43.步骤48,在上层溶液中加氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,再次将下层有机相分入周转桶;

44.步骤49,采用硅藻土对上层溶液过滤,分出乳化层,然后分出下层有机相至周转桶。

45.本发明通过异丙醇铝、氯化亚铜、质量分数为40%亚硫酸氢钠水溶液的混合液作为去杂剂,并通过对减压浓缩方法和液液分层体系中提取方法的改进,能够将黄体酮粗品中所含的杂质化合物ⅰ充分的分离,所得的黄体酮精品的纯度达到90%以上,按照异丙醇铝:氯化亚铜:质量分数为40%亚硫酸氢钠水溶液为1:10:100的比例进行配置,能够获得99.63%纯度的黄体酮精品,易于实现工业化生产,且黄体酮精品的产品质量高。

46.本发明的其它特征和优点将在随后的说明书中详细阐述,并且,将特征和优点部分通过说明书的阐述变得显而易见,或者通过实施本说明书而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

47.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

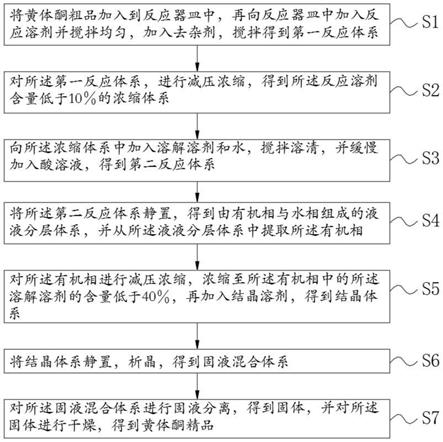

48.图1示出本发明实施例中黄体酮的精制方法流程图;

49.图2示出本发明实施例中步骤2的减压浓缩方法流程图;

50.图3示出本发明实施例中步骤4的液液分层体系中提取方法流程图。

具体实施方式

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.本发明实施例介绍一种黄体酮的精制方法,用于解决在黄体酮的合成过程中,若出现操作误差,就会导致黄体酮粗品中的杂质含量较高,并且所含杂质较难除去,使得制得的黄体酮,不能满足黄体酮产品的质量标准。

53.如图1所示,一种黄体酮的精制方法,该精制方法包括以下步骤:

54.步骤1(s1),将黄体酮粗品加入到反应器皿中,再向反应器皿中加入反应溶剂并搅拌均匀,加入去杂剂,搅拌得到第一反应体系;

55.步骤2(s2),对所述第一反应体系,进行减压浓缩,得到所述反应溶剂含量低于10%的浓缩体系;

56.步骤3(s3),向所述浓缩体系中加入溶解溶剂和水,搅拌溶清,并缓慢加入酸溶液,

得到第二反应体系;

57.步骤4(s4),将所述第二反应体系静置,得到由有机相与水相组成的液液分层体系,并从所述液液分层体系中提取所述有机相;

58.步骤5(s5),对所述有机相进行减压浓缩,浓缩至所述有机相中的所述溶解溶剂的含量低于40%,再加入结晶溶剂,得到结晶体系;

59.步骤6(s6),将结晶体系静置,析晶,得到固液混合体系;

60.步骤7(s7),对所述固液混合体系进行固液分离,得到固体,并对所述固体进行干燥,得到黄体酮精品。

61.本发明实施例中,优选地,在所述步骤1中,所述反应器皿采用双层玻璃反应罐。

62.本发明实施例中,优选地,在所述步骤1中,反应溶剂采用丙酮溶液,所述所述黄体酮粗品与丙酮溶液的质量比为3:10~15;搅拌转速为160~200转/分钟,搅拌时间为1~2小时。

63.本发明实施例中,优选地,在步骤1中,在加入去杂剂前的搅拌温度为7~10℃,在加入去杂剂时的搅拌温度为-9~-6℃,加入去杂剂后的搅拌温度为2~9℃搅拌的过程中,向反应器皿内通入干燥的空气,空气流量为2-2.5立方米/小时。

64.本发明实施例中,优选地,在所述步骤1中,所述去杂剂包括异丙醇铝、氯化亚铜、质量分数为40%亚硫酸氢钠水溶液中的至少一种。

65.本发明实施例中,优选地,所述去杂剂的配制比例:

66.异丙醇铝:氯化亚铜:质量分数为40%亚硫酸氢钠水溶液为1:10:100-300。

67.如图2所示,本发明实施例中,优选地,在所述步骤2中,所述减压浓缩包括以下步骤:

68.步骤21(s21),开启反应器皿内部的冷凝管冷却水,设置循环泵温度-7℃,检查回收溶剂装置是否安装正确。检查设备连接、运转是否正常;

69.步骤22(s22),设置反应器皿内部的热水循环泵水温60℃,真空度-0.06mp以下进行减压浓缩;

70.步骤23(s23),待第一反应体系减压浓缩至稠状,此时停止搅拌,继续减压浓缩至无溜出物,继续干抽1小时至无丙酮。

71.本发明实施例中,优选地,在所述步骤3中,所述溶解溶剂采用氯仿,所述溶解溶剂与所述黄体酮粗品的质量比为3~7:1;

72.所述水与所述黄体酮粗品的质量比为1~3:1。

73.如图3所示,本发明实施例中,优选地,在所述步骤3中,所述酸溶液采用硫酸溶液,由浓硫酸和水按体积比1:10进行配制;

74.加入酸溶液时,控制添加的速度,使得第一反应体系的温度保持在20~30℃下。

75.本发明实施例中,优选地,在所述步骤4中,在所述液液分层体系中提取所述有机相包括以下步骤:

76.步骤41,静置1小时后,将下层有机相分入周转桶;

77.步骤42,在上层溶液中加氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,再次将下层有机相分入周转桶;

78.步骤43,采用硅藻土对上层溶液过滤,分出乳化层。

79.本发明实施例中,优选地,在所述步骤4中,所述液液分层体系中提取所述有机相包括以下步骤:

80.步骤44,将周转桶内的溶液倒入反应罐,加入工业盐与纯化水充分溶解后过滤清液,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,将下层有机相分入周转桶;

81.步骤45,在上层溶液中加氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,再次将下层有机相分入周转桶;

82.步骤46,采用硅藻土对上层溶液过滤,分出乳化层;

83.步骤47,将周转桶中的有机相倒入反应罐,加入纯化水,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,下层有机相分入周转桶;

84.步骤48,在上层溶液中加氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,再次将下层有机相分入周转桶;

85.步骤49,采用硅藻土对上层溶液过滤,分出乳化层,然后分出下层有机相至周转桶。

86.为使本领域技术人员更好地理解本发明,以下通过多个具体的实施例来说明本发明提供的黄体酮的精制方法。

87.实施例1

88.用加料漏斗将黄体酮粗品3kg投入20l罐内,用15kg丙酮洗包装袋、加料漏斗及罐壁,闭罐,缓慢开启搅拌转速至200转/分钟,搅拌均匀,开启冷却系统,搅拌降温至10℃,通干燥空气5分钟,流量2-2.5m3/h,从冷凝管排气,并开启冷凝管冷却水浴设置为-7℃,快速投入28.5g氯化亚铜,并用0.5kg丙酮冲洗称量器具及罐壁,闭罐,通干燥空气,流量2-2.5m3/h,转速180-200转/分钟反应,控温2-9℃反应,设置热水循环泵水温60℃,真空度-0.06mp以下进行减压浓缩,减压浓缩至稠状,停止搅拌,继续减压浓缩至基本无溜出物,继续干抽1小时至无丙酮;停真空,放干夹套热水,缓慢加入15kg氯仿,待物料溶解,搅拌可以运行,开启搅拌150-200转/分钟,将物料搅拌溶解,加入6kg纯化水,搅拌均匀后取样,取样完毕缓慢加入0.39kg浓硫酸的3.9kg水溶液,过程注意控制温度不超过30℃,停搅拌,静置分层,静置1小时后,下层氯仿层分入周转桶,不允许将水分入周转桶,水层加0.75kg氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,下层氯仿层分入周转桶,不允许将水分入周转桶;分出乳化层,单独处理后(可采用硅藻土过滤后分层)分出下层氯仿至周转桶,将周转桶氯仿溶液倒入反应罐,开启真空泵,减压浓缩至少量时,加入10kg纯化水,继续减压浓缩带干氯仿,至有晶体析出,干抽至无氯仿,加入5kg纯化水水析,25℃以下搅拌2小时以上分散,将料液放出,倒入离心机,两层滤布夹两层滤纸,离心甩干,先用饮用水漂洗至出水无色,再用15kg纯化水洗料甩干,甩1小时以上出料,滤布用少量纯化水洗净后抽滤获得物料,将物料均匀铺入烘盘中,先60℃干燥2小时,再升温至80℃干燥至干失重≤1.0%,收料,通过hplc检测黄体酮精品的纯度。

89.实施例2

90.用加料漏斗将黄体酮粗品3kg投入20l罐内,用10kg丙酮洗包装袋、加料漏斗及罐壁,闭罐,缓慢开启搅拌转速至160转/分钟,搅拌均匀,开启冷却系统,搅拌降温至9℃,通干燥空气5分钟,流量2-2.5m3/h,从冷凝管排气,并开启冷凝管冷却水浴设置为-7℃,快速投

入27.5g氯化亚铜和2.75g异丙醇铝,并用0.5kg丙酮冲洗称量器具及罐壁,闭罐,后续的步骤与实施例1相同。

91.实施例3

92.用加料漏斗将黄体酮粗品3kg投入20l罐内,用14.5kg丙酮洗包装袋、加料漏斗及罐壁,闭罐,缓慢开启搅拌转速至200转/分钟,搅拌均匀,开启冷却系统,搅拌降温至9℃,通干燥空气5分钟,流量2-2.5m3/h,从冷凝管排气,并开启冷凝管冷却水浴设置为-7℃,快速投入27.5g氯化亚铜、2.75g异丙醇铝和275ml的质量分数为40%亚硫酸氢钠水溶液,并用0.5kg丙酮冲洗称量器具及罐壁,闭罐,后续的步骤与实施例1相同。

93.实施例4

94.用加料漏斗将黄体酮粗品3kg投入20l罐内,用14.5kg丙酮洗包装袋、加料漏斗及罐壁,闭罐,缓慢开启搅拌转速至180转/分钟,搅拌均匀,开启冷却系统,搅拌降温至9℃,通干燥空气5分钟,流量2-2.5m3/h,从冷凝管排气,并开启冷凝管冷却水浴设置为-7℃,快速投入27.5g氯化亚铜、2.75g异丙醇铝和275ml的质量分数为40%亚硫酸氢钠水溶液,并用0.5kg丙酮冲洗称量器具及罐壁,闭罐,通干燥空气,流量2-2.5m3/h,转速180-200转/分钟反应,标记液面高度,控温2-9℃反应,反应过程当液面下降后应及时补加丙酮,并用丙酮冲洗罐壁物料,停冷却系统,更换加热系统,设置热水循环泵水温60℃,真空度-0.06mp以下进行减压浓缩,减压浓缩至稠状,搅拌困难时,停止搅拌,继续减压浓缩至基本无溜出物,继续干抽1小时至无丙酮;停真空,放干夹套热水,缓慢加入15kg氯仿,待物料溶解,搅拌可以运行,开启搅拌150-200转/分钟,将物料搅拌溶解,加入6kg纯化水,搅拌均匀后取样,取样完毕缓慢加入0.39kg浓硫酸的3.9kg水溶液,过程注意控制温度不超过30℃,停搅拌,静置分层,静置1小时后,下层氯仿层分入周转桶,不允许将水分入周转桶,水层加0.75kg氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,下层氯仿层分入周转桶,不允许将水分入周转桶;分出乳化层,单独处理后(可采用硅藻土过滤后分层)分出下层氯仿至周转桶,将周转桶氯仿溶液倒入反应罐,加入1kg工业盐与5kg纯化水充分溶解后过滤清液,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,下层氯仿层分入周转桶,不允许将水分入周转桶,水层加0.75kg氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,下层氯仿层分入周转桶,不允许将水分入周转桶;分出乳化层,单独处理后分出下层氯仿至周转桶,将周转桶氯仿溶液倒入反应罐,加入5kg纯化水,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,下层氯仿层分入周转桶,不允许将水分入周转桶,水层加0.75kg氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,下层氯仿层分入周转桶,不允许将水分入周转桶;分出乳化层,单独处理后分出下层氯仿至周转桶,将周转桶氯仿溶液倒入反应罐,加入5kg纯化水,开启搅拌160-200转/分钟搅拌15分钟,停搅拌静置30分钟-60分钟,下层氯仿层分入周转桶,不允许将水分入周转桶,水层加0.75kg氯仿,开启搅拌100-160转/分钟搅拌5分钟,停搅拌静置15分钟,下层氯仿层分入周转桶,不允许将水分入周转桶;分出乳化层,单独处理后分出下层氯仿至周转桶,开启真空泵,减压浓缩至少量时,加入10kg纯化水,继续减压浓缩带干氯仿,至有晶体析出,干抽至无氯仿,加入5kg纯化水水析,25℃以下搅拌2小时以上分散,将料液放出,倒入离心机,两层滤布夹两层滤纸,离心甩干,先用饮用水漂洗至出水无色,再用15kg纯化水洗料甩干,甩1小时以上出料,滤布用少量纯化水洗净后抽滤获得物料,将物料均匀铺入烘盘中,先60℃干燥2

小时,再升温至80℃干燥至干失重≤1.0%,收料,通过hplc检测黄体酮精品的纯度。

95.对比例1

96.取黄体酮粗品3kg投入20l罐内,加入14.5kg的甲苯,升温回流30min,缓慢降温至5℃,析晶2h,抽滤至近干,少许甲苯淋洗滤饼,抽干出料得到黄体酮精品,通过hplc检测黄体酮精品的纯度。

97.对上述的实施例1-4和对比例1分别进行hplc检测,每组实施例分别做3次重复实验,具体检测结果如表1所示:

98.表1黄体酮精品的纯度

[0099][0100]

本发明通过异丙醇铝、氯化亚铜、质量分数为40%亚硫酸氢钠水溶液的混合液作为去杂剂,并通过对减压浓缩方法和液液分层体系中提取方法的改进,能够将黄体酮粗品中所含的杂质化合物ⅰ充分的分离,所得的黄体酮精品的纯度达到90%以上,按照异丙醇铝:氯化亚铜:质量分数为40%亚硫酸氢钠水溶液为1:10:100的比例进行配置,能够获得99.63%纯度的黄体酮精品,易于实现工业化生产,且黄体酮精品的产品质量高。

[0101]

本领域的普通技术人员应当理解:尽管参考前述实施例对本发明进行的详细说明,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1