有机硅基团连接的双子表面活性剂及其制备方法和应用与流程

1.本发明涉及一种表面活性剂及其制备方法,特别涉及一种有机硅基团连接的双子表面活性剂及其制备方法和应用。

背景技术:

2.目前三次采油领域使用的驱油用表面活性剂一般都是碳氢类表面活性剂,这类表面活性剂以碳氢链作为疏水基,主要通过降低油水界面张力、提高洗油效率等作用提高采收率。对于低渗透油藏和油润性油藏,重要的是降低表面张力,降低毛细管阻力,解除低渗透油藏的水锁效应,将油藏油润性向水润性转化,以进一步提高原油采收率。目前的碳氢类表面活性剂在降低表面张力方面不能满足这类油藏使用需要。

3.有机硅类表面活性剂以硅氧烷链作为疏水基,具有超铺展性和超润湿性,可有效降低表面张力,改变油藏润湿性,对于低渗透油藏和油润性油藏开采具有性能优势。目前,有机硅表面活性剂主要作为润湿剂在农药、皮革、纺织、涂料、石油化工、日用化学品领域得到广泛的应用。但是由于价格昂贵,大多数种类含有si

‑

o

‑

c键而易于水解,特别是因为有机硅疏水基仅在油水界面上铺展,不能进入原油内部,其在油水界面张力的表现不及碳氢类表面活性剂,因而在驱油领域一直没有得到广泛应用。

4.双子表面活性剂由两个普通表面活性剂分子通过联接基团以化学键连接,比传统表面活性剂具有更优良的性能:

⑴

易于吸附在溶液界面,有效降低表面张力;

⑵

易于形成胶束,有更低的临界胶束浓度;

⑶

具有较低的kraff点,低温水溶性好;

⑷

与其他表面活性剂复配协同效应好;

⑸

具有良好的钙皂分散性能,抗盐能力强;

⑹

具有优良的润湿性能。双子表面活性剂更适合用于低渗透油藏和油润性油藏驱油。

5.将有机硅基团引入碳氢表面活性剂中,并作为连接基团合成双子表面活性剂,可使其兼具双子表面活性剂和有机硅表面活性剂的优点,具有更好的表面和界面性能,具有更好的润湿性。双子有机硅表面活性剂一般具有两种结构形式:其一是两个有机硅表面活性剂分子通过碳氢链连接,这种结构的有机硅表面活性剂具有优良的表面性能,但没有降低油水界面张力的优势;其二是两个碳氢表面活性剂通过有机硅基团连接,这种结构的有机硅表面活性剂可同时降低表面张力和界面张力。但目前有机硅表面活性剂以第一种结构为主,第二种结构品种极少,难以满足油田三采领域使用要求。

技术实现要素:

6.本发明提供了一种有机硅基团连接的双子表面活性剂及其制备方法和应用,该表面活性剂同时具有降低表面张力和界面张力的性能,具有更低的临界胶束浓度、优良的润湿性等优点,有效规避有机硅表面活性剂易于水解的缺点,适用于高温高盐低渗透油藏和油润性油藏,大幅度提高采油效果。

7.为了解决上述技术问题,本发明提供了一种有机硅基团连接的双子表面活性剂,其特征在于,具有以下式(1)结构式:

[0008][0009]

其中,r1、r2代表c8

‑

c20的饱和或不饱和碳氢链;r3、r4代表烷基羧酸或磺酸盐基团;r5、r6代表甲基和/或苯基;当r5、r6同为苯基或其中之一为苯基时,m为1;当r5、r6均为甲基时,m为0

‑

11的整数。可以理解的是,上述方案中,当r5、r6均为甲基时,m具体可以为0、1、2、3、4、5、6、7、8、9、10、11。

[0010]

作为优选,r1、r2选自c8

‑

c20碳链长度的直链烷基、椰油基、牛脂基、松香基中的至少一种;r3、r4选自乙酸钠、乙基磺酸钠、羟基丙磺酸钠基团中的至少一种。

[0011]

本发明还提供了一种根据上述任一技术方案所述的有机硅基团连接的双子表面活性剂的制备方法,采用有机伯胺和双端环氧硅油开环反应,再与卤代烷基羧酸盐或卤代烷基磺酸盐反应制备得到。

[0012]

作为优选,包括以下步骤:

[0013]

将1.0mol有机伯胺、有机溶剂360

‑

800ml加入到三口反应容器中,搅拌加热至50

‑

70℃,缓慢滴加0.5

‑

0.55mol双端环氧硅油,滴加2

‑

4h后,继续搅拌反应2

‑

4h,制得有机硅基团连接的双子表面活性剂中间体产物;

[0014]

向上述中间体产物中加入相转移催化剂十六烷基三甲基溴化铵0.01mol,加入1.2

‑

1.5mol卤代烷基羧酸或磺酸盐,于60

‑

80℃下搅拌3

‑

5h,反应过程中滴加碱溶液调整ph至8

‑

10之间,滴加完成后继续反应2

‑

4h,降温至常温,用盐酸调整ph至中性,静置分层,去除底部盐和盐水,减压脱除部分有机溶剂,得到有机硅基团连接的双子表面活性剂溶液。

[0015]

作为优选,所述双端环氧硅油选自聚合度为2

‑

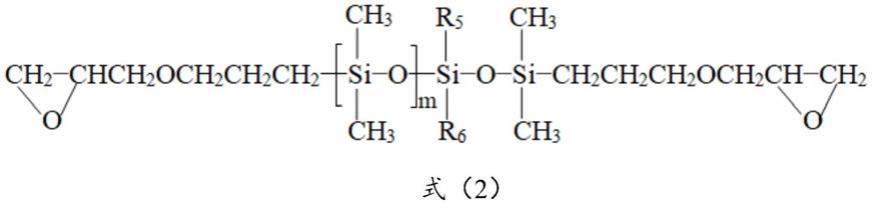

10的双端环氧硅油封头剂或扩链剂、环氧基封端苯基三硅氧烷、环氧基封端二苯基三硅氧烷的至少一种,具有以下式(2)结构式:

[0016][0017]

其中,r5、r6代表甲基和/或苯基;当r5、r6均为甲基时,m为0

‑

8的整数;当r5、r6同为苯基或其中之一为苯基时,m为1。

[0018]

可以理解的是,所采用的双端环氧硅油来源于安徽艾约塔硅油有限公司的市售产品,可选用iota

‑

010、105

‑

1,iota

‑

278、iota

‑

279、iota 105

‑

1000等。值得说明的是,双端环氧硅油含有两个环氧键,可与伯胺反应引入聚硅氧烷基团,同时作为联接基团,形成双子结构,本发明反应条件温和,原料易于购得并可定制特定聚合度型号的产品。

[0019]

作为优选,所加入的有机伯胺与双端环氧硅油的摩尔比为1:(0.5

‑

0.55),所加入的有机伯胺与卤代烷基羧酸或磺酸盐的摩尔比为1:(1.2

‑

1.5);

[0020]

所加入的碱与卤代烷基羧酸或磺酸盐的摩尔比为1:1,所加入的碱溶液与有机溶剂的体积比为1:3

‑

2:3。

[0021]

可以理解的是,上述方案中限定了有机伯胺与双端环氧硅油,是因为若加入量低于这个摩尔比,会导致双端环氧硅油过量,产生叔胺中间体,最终形成季铵盐副产物,并可因过度联接形成多聚化合物甚至不溶物,而高于这个摩尔比,会导致有机伯胺过量,联接不充分,最终形成不含聚硅氧烷基团的有机胺羧酸盐,目标产物双子表面活性剂含量降低,影响产品表面张力性能;同时,也限定了与卤代烷基羧酸或磺酸盐的摩尔比,是因为若加入量低于这个摩尔比,会导致卤代烷基羧酸或磺酸盐过量,产生多亲水基的季铵盐,而高于这个摩尔比,会导致反应不完全,双子仲胺中间体过剩,亲水性降低,目标产物含量低,同时,该摩尔比也考虑到了卤代烷基羧酸或磺酸盐的水解损失情况;同理,限定了碱与卤代烷基羧酸或磺酸盐的摩尔比,是因为若加入量低于这个摩尔比,会导致卤代烷基羧酸或磺酸盐反应不完全,而高于这个摩尔比,会导致ph过高,加剧卤代烷基羧酸或磺酸盐水解,且中和消耗更多的盐酸,产生过多的副产物;同时,限定了碱液与有机溶剂的体积比,是因为若加入量低于这个体积比,会导致有机溶剂过多,增加蒸馏浓缩等后续处理的负担,而高于这个体积比,会导致体系含水过多,无机盐等杂质溶于其中,体系不分层,无沉淀,造成体系杂质含量高,产品性能降低,而进一步提纯的后续处理相当繁琐。

[0022]

作为优选,所述有机伯胺选自c8

‑

c20碳链长度的直链脂肪胺、椰油胺、牛脂胺和松香胺中的至少一种;所述有机溶剂选自无水乙醇和异丙醇中的至少一种;所述碱选自氢氧化钠、氢氧化钾和氨水中的至少一种;所述卤代烷基羧酸或磺酸选自氯乙酸钠、氯乙基磺酸钠、3

‑

氯

‑2‑

羟基丙磺酸钠、溴乙酸钠和溴乙基磺酸钠中的至少一种。

[0023]

本发明还提供了一种根据上述任一技术方案所述的含有有机硅基团的降压增注用表面活性剂在总矿化度为8207mg/l的胜利油田某区块采出水中的应用。

[0024]

作为优选,使用时,加入的是双子表面活性剂与6501表面活性剂的复配样品,其中,复配样品的使用浓度为0.05%

‑

0.3%,复配样品中双子表面活性剂与6501表面活性剂的质量百分比为1:4。

[0025]

作为优选,在70℃、5000r/min条件下,含有双子表面活性剂的复配样品的界面张力低至10

‑3mn/m数量级。

[0026]

作为优选,在25℃下,含有双子表面活性剂的复配样品的表面张力<28mn/m。

[0027]

相比于现有技术,本发明的有益效果是:

[0028]

1、本发明提供的有机硅基团连接的双子表面活性剂具有碳氢和硅氧烷两种类型的疏水基,碳氢链深入原油内部,硅氧烷基团铺展于油水界面,可同时降低表面张力和界面张力,在驱油方面具有结构和性能上的优势。

[0029]

2、本发明提供的有机硅基团连接的双子表面活性剂,其中的羧酸、磺酸和羟基都是强亲水基,易溶于水,不浑浊,无沉淀,适用于驱油产品,以及农药、皮革、纺织、涂料、石油化工、日用化学品等领域。

[0030]

3、本发明提供的有机硅基团连接的双子表面活性剂比单链碳氢表面活性剂具有更低的临界胶束浓度,在较低浓度下可获得更好的表面和界面活性。

[0031]

4、本发明提供的有机硅基团连接的双子表面活性剂属于对称叔胺结构,亲水基团整体呈负电性,可以减少地层吸附消耗。

[0032]

5、本发明选用的基团不含易于水解的si

‑

o

‑

c键,并且由于长链烃基对有机硅基团的保护作用,产品具有耐温、抗水解的优点;且产物不包含长的聚氧乙烯醚或聚氧丙烯醚基团,产品无浊点,可在较高温度下使用。

[0033]

6、本发明采用长链有机伯胺与双端环氧硅油开环反应,再与氯乙酸钠等反应引入强亲水基,制备方法经典可靠,原料易得且价格相对较低,合成工艺简单,反应条件温和,易于实现工业化生产。

具体实施方式

[0034]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

实施例1:双(十二烷基

‑

n

‑

羟丙基

‑

丙氧基)

‑

四甲基二硅氧烷

‑

n

‑

双乙酸钠表面活性剂的合成

[0036]

将十二胺185.35g(1.0mol)、360ml无水乙醇加入2000ml反应容器,搅拌升温到50~70℃,向反应容器中缓慢滴加环氧封头剂181.3g(0.5mol),滴加时间2h,滴加完成后继续搅拌2h。

[0037]

向上述产物中加入相转移催化剂十六烷基三甲基溴化铵3.64g(0.01mol),加入氯乙酸钠140g(1.2mol),控制反应温度60~80℃,搅拌反应时间3h。反应过程中滴加20%的naoh溶液240g,调整ph在8~10之间,滴加完成后继续反应2h,降温至常温,用盐酸调整ph至中性,静置2h分层,去除底部盐和盐水,减压脱除部分有机溶剂,得到有机硅双子表面活性剂溶液。其中,有机硅双子表面活性剂的有效成分量为70%左右。

[0038]

本实例中的环氧封头剂,按照式(1)或式(2),r5、r6为甲基,m为0。

[0039]

实施例2:双(十八烷基

‑

n

‑

羟丙基

‑

丙氧基)

‑

五甲基苯基三硅氧烷

‑

n

‑

双乙磺酸钠表面活性剂的合成

[0040]

将十八胺135g(0.5mol)、200ml异丙醇加入1000ml反应容器,搅拌升温到50~70℃,向反应容器中缓慢滴加环氧苯基三硅氧烷135g(0.263mol),滴加时间3h,滴加完成后继续搅拌2h。

[0041]

向上述产物中加入相转移催化剂十六烷基三甲基溴化铵1.82g(0.005mol),加入氯乙基磺酸钠125g(0.75mol),控制反应温度60~80℃,滴加时间4h。反应过程中滴加21%的koh溶液200g,调整ph在8~10之间,滴加完成后继续反应2h,降温至常温,用盐酸调整ph至中性,静置2h分层,去除底部盐和盐水,减压脱除部分有机溶剂,得到有机硅双子表面活性剂溶液。其中,有机硅双子表面活性剂的有效成分量为70%左右。

[0042]

本实例中的环氧苯基三硅氧烷,按照式(1)或式(2),r5、r6其中一为甲基、一为苯基,m为1。

[0043]

实施例3:双(牛脂基

‑

n

‑

羟丙基

‑

丙氧基)

‑

四甲基二苯基三硅氧烷

‑

n

‑

双羟丙基磺酸钠表面活性剂的合成

[0044]

将牛脂胺135g(0.5mol)、400ml无水乙醇加入2000ml反应容器,搅拌升温到50~70℃,向反应容器中缓慢滴加环氧二苯基三硅氧烷147.5g(0.25mol),滴加时间5h,滴加完成

后继续搅拌2h。

[0045]

向上述产物中加入相转移催化剂十六烷基三甲基溴化铵1.82g(0.005mol),加入3

‑

氯

‑2‑

羟基丙磺酸钠118g(0.6mol),控制反应温度60~80℃,滴加时间5h。反应过程中滴加7%氨水溶液150g,调整ph在8~10之间。滴加完成后继续反应2h,降温至常温,用盐酸调整ph至中性,静置2h分层,去除底部盐和盐水,减压脱除部分有机溶剂,得到有机硅双子表面活性剂溶液。其中,有机硅双子表面活性剂的有效成分量为70%左右。

[0046]

本实例中的环氧二苯基三硅氧烷,按照式(1)或式(2),r5、r6均为苯基,m为1。

[0047]

实施例4:双(松香基

‑

n

‑

羟丙基

‑

丙氧基)

‑

二十甲基十硅氧烷

‑

n

‑

双乙酸钠表面活性剂的合成

[0048]

将松香胺93g(0.5mol)、250ml异丙醇加入2000ml反应容器,搅拌升温到50~70℃,向反应容器中缓慢滴加环氧硅油扩链剂275g(0.275mol),滴加时间3h,滴加完成后继续搅拌2h。

[0049]

向上述产物中加入相转移催化剂十六烷基三甲基溴化铵1.82g(0.005mol),加入氯乙酸钠87.5g(0.75mol),控制反应温度60~80℃,滴加时间3h。反应过程中滴加20%的naoh溶液150g,调整ph在8~10之间。滴加完成后继续反应2h,降温至常温,用盐酸调整ph至中性,静置2h分层,去除底部盐和盐水,减压脱除部分有机溶剂,得到有机硅双子表面活性剂溶液。其中,有机硅双子表面活性剂的有效成分量为70%左右。

[0050]

本实例中的环氧硅油扩链剂平均分子量1000,按照式(1)或式(2),r5、r6均为甲基,m为8。

[0051]

性能测试—表面张力测试

[0052]

将实施例1

‑

4合成的双子表面活性剂(70%含量),用自来水配制成一定浓度的溶液,用jyw

‑

200d全自动界面张力仪测试其表面张力,测试结果如表1所示:

[0053]

表1有机硅双子表面活性剂的表面张力单位:mn/m

[0054][0055]

结合表1数据可见,实施例1

‑

4在0.01%

‑

0.3%范围内均小于28mn/m,优于中国石化集团胜利石油管理局有限公司企业标准q/sh1020 2252

‑

2019《降压增注用表面活性剂技术要求》表面张力(0.3%)≤28mn/m的技术指标。本发明所提供的有机硅双子表面活性剂在较低浓度具有较高的表面活性,可有效降低表面张力,可稀释至样品浓度的1/10~1/15使用。

[0056]

性能测试—界面张力测试

[0057]

本发明所提供的有机硅双子表面活性剂溶液可直接作为降压增注用和驱油用表面活性剂使用,但考虑成本因素以及有机硅双子表面活性剂溶液的表面性能,优选复配使

用。

[0058]

将实施例1

‑

4合成的有机硅双子表面活性剂溶液与6501表面活性剂复配(其质量比为1:4),复配样品按照实施例顺序编号,其中有机硅双子表面活性剂溶液(有效成分70%)10%,6501表面活性剂40%,甲醇20%,其余为水。

[0059]

实施例1

‑

4采用的6501表面活性剂是市场销售的常规椰油酸与二乙醇胺之比为1:1.5的椰油酸二乙醇胺合成物,能够与本发明复配的表面活性剂不限于椰油酸二乙醇酰胺。

[0060]

用胜利油田某区块采出水(总矿化度8207mg/l)配制0.05%

‑

0.3%的复配样品溶液,使用胜利油田某区块脱水原油,用tx

‑

500c界面张力仪在70℃、5000r/min条件下,测试复配样品的界面张力,用jyw

‑

200d全自动界面张力仪于25℃下测试其表面张力,其中,界面张力的参考值小于0.1mn/m,即10

‑2数量级;表面张力的参考值≤28mn/m,测试结果如表2所示:

[0061]

表2有机硅双子表面活性剂复配样品的界面张力和表面张力

[0062][0063]

注:空白样品的组成为:6501表面活性剂50%,甲醇20%,其余为水。

[0064]

结合表2数据可见,本发明提供的有机硅双子表面活性剂复配样品在0.05%

‑

0.3%浓度范围的界面张力低至10

‑3mn/m数量级,优于中国石化集团胜利石油管理局有限公司企业标准q/sh1020 2252

‑

2019《降压增注用表面活性剂技术要求》界面张力(0.3%)≤0.1mn/m的技术指标,也优于空白样品的界面张力。复配样品在0.05%

‑

0.3%浓度下,表面张力优于实施例1

‑

4有机硅表面活性剂单独样品的0.01%

‑

0.05%浓度水平。因而,以有机硅双子表面活性剂复配样品不但有效降低表面张力,且可使界面张力降低显著,使界面性能得到较大提升。因而,本发明提供的有机硅双子表面活性剂及复配样品,不但可以实现降压增注的效果,还可提高驱油效率,有机硅双子表面活性剂在降压增注和驱油领域具有结构和性能上的优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1