一种短纤维增韧吸水性丙烯酸酯高分子材料及制备方法与流程

1.本发明涉及一种吸水材料,特别是一种吸水性丙烯酸酯高分子材料及制备方法。

背景技术:

2.随着经济的发展和生活水平的提高,人们对一次性卫生用品的消费需求越来多。同时随着消费观念的日趋成熟和开放,消费者希望使用到更舒适和安全的产品。

3.常见卫生巾、纸尿裤等一次性吸收制品均使用木浆或无尘纸混合高吸收树脂sap的方式作为吸收材料,由于sap是颗粒形态,在卫生巾使用过程中,颗粒物容易通过面层转移到产品表面,而sap的主要成分是丙烯酸盐类物质,经过化学加工而成,具有一定比例化学残留,吸水后成凝胶状,如果转移到人体表面或体内,会给消费者带来潜在安全风险。

4.另外,在含有sap的吸收材料的生产过程中,sap容易掉落、离散,会对环境造成污染,操作人员也容易异物吸入,对健康造成危害,同时,木浆采用树木等植物制成,大量砍伐和消耗对资源再生和环境保护有负面作用。

5.鉴于以上因素的考虑,个别厂家开发应用丙烯酸酯泡沫材料来替代绒毛浆和sap,但是此类材料的强度和韧性较差,断裂强度在3n/25mm以下,容易在使用时产生断裂,影响产品的使用,同时,机器化连续大生产时材料容易断裂影响质量和效率。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种短纤维增韧吸水性丙烯酸酯高分子材料及制备方法。

7.本发明解决其技术问题所采用的技术方案是:

8.一种短纤维增韧吸水性丙烯酸酯高分子材料,由以下重量份的原料制成:丙烯酸脂类单体2

‑

5份、乳化剂0.2

‑

3份、短纤维0.1

‑

1份、引发剂0.2

‑

2份和电解质溶液89

‑

97.5份。

9.所述丙烯酸脂类单体由骨架类单体和交联类单体组成,所述骨架类单体为甲基丙烯酸甲酯、甲基丙烯酸乙酯、二甲基丙烯酸乙酯、甲基丙烯酸丁酯、甲基丙烯酸异丁酯、甲基丙烯酸己酯、甲基丙烯酸月桂酯、甲基丙烯酸异冰片酯、甲基丙烯酸环己酯、甲基丙烯酸异辛酯、甲基丙烯酸正癸酯、甲基丙烯酸异癸酯、甲基丙烯酸十四烷酯、甲基丙烯酸十八烷酯、丙烯酸异辛酯、丙烯酸正癸酯、丙烯酸异癸酯、丙烯酸十四烷酯和丙烯酸十八烷酯中的二种或二种以上的组合;所述交联类单体为二丙烯酸1,6

‑

己二醇酯、二甲基丙烯酸1,4

‑

丁二醇酯、三丙烯酸三羟甲基丙酯、三甲基丙烯酸三羟甲基丙酯、二甲基丙烯酸1,12

‑

十二烷酯、二甲基丙烯酸1,14

‑

十四烷二醇酯、二甲基丙烯酸乙二醇酯和三丙烯酸新戊酯中的一种或一种以上的组合。

10.所述短纤维为聚乙烯/聚丙烯复合短纤维、聚丙烯短纤维、聚酯纤维、粘胶纤维和木纤维中的一种或两种任意比例的混合物。

11.所述短纤维的长度为2

‑

10mm,所述短纤维的纤度为1

‑

5d。

12.所述乳化剂采用hlb值为3

‑

6的油包水型乳化剂;所述引发剂为过硫酸铵、过硫酸

钠或过硫酸钾中的一种。

13.所述电解质溶液为氯化钙溶液或氯化钠溶液,所述电解质溶液的浓度为1

‑

4%。

14.一种制备如上所述的高分子材料的方法,其步骤如下:

15.(1)、制备油相:将油相混合锅升温至45

‑

55℃,把上述重量份的丙烯酸脂类单体和乳化剂同时投入锅中并开启搅拌,搅拌速度为100

‑

800转/分钟,搅拌时间为15

‑

30分钟,得到油相,待用。

16.(2)、制备水相:在水相混合锅加入氯化钙和水,开启搅拌,搅拌速度为30

‑

50转/分钟,搅拌时间为15

‑

30分钟,直至充分溶解,得到水相,待用。

17.(3)、乳化:把水相转移到高速均质乳化锅中,升温至75

‑

80℃并开启搅拌,搅拌速度为1100

‑

1300转/分钟,然后通过流量注液器逐步滴入油相,加料完成后,开启均质乳化机,均质头转速为8000

‑

10000转/分钟,均质乳化5

‑

10分钟,得初乳液。

18.(4)、加入短纤维:关闭均质乳化机,继续搅拌初乳液,搅拌速度为1100

‑

1300转/分钟,分三次等量加入短纤维,保持搅拌20

‑

30分钟,得混合乳液。

19.(5)、加入引发剂:在混合乳液中加入引发剂使得乳液交联聚合,保持搅拌,搅拌速度为1100

‑

1300转/分钟,直至形成粘稠状聚合乳液。

20.(6)、蒸汽固化:把聚合乳液转移到成型模具中并蒸汽固化,温度为100

‑

120℃,固化时间为5

‑

20分钟。

21.(7)、洗涤:先用去离子水混合表面活性剂溶液将蒸汽固化后的材料洗涤,然后再用去离子水冲洗,去除残留单体。

22.(8)、烘干:将洗涤后的材料转移到负压高温干燥锅中烘干脱水,烘干时间为2

‑

4小时。

23.本发明的有益效果是:本发明在原料中添加了短纤维,有效增强了材料的强度和韧性,极大减少了材料和制成品使用过程中断裂。同时,增加了材料的疏导性能、改善了材料的回渗性能,极大提高了制成品的干爽性,有益于消费者身心健康;本方案在制备方法上开创性地运用了短纤维混聚乳化技术,替代传统的木浆和sap,提升了产品的安全性,保护了绿色生态和环境,改善了干爽性,增强了产品的强度和韧性,提高生产效率。

附图说明

24.下面结合附图和实施例对本发明进一步说明。

25.图1是本发明的工艺流程示意图。

具体实施方式

26.本实施例中,关于温度和压力没有特别强调的,均为常温常压。

27.参照图1,一种短纤维增韧吸水性丙烯酸酯高分子材料,由以下重量份的原料制成:丙烯酸脂类单体2

‑

5份、乳化剂0.2

‑

3份、短纤维0.1

‑

1份、引发剂0.2

‑

2份和电解质溶液89

‑

97.5份。本发明在原料中添加了短纤维,增加了材料的疏导性能,材料的回渗性能得到很大改善,大大提高了制成品的干爽性,有益于提高消费者身心健康。

28.所述丙烯酸脂类单体由骨架类单体和交联类单体组成,所述骨架类单体为甲基丙烯酸甲酯(化学式为c5h8o2)、甲基丙烯酸乙酯(化学式为c6h

10

o2)、二甲基丙烯酸乙酯(化学

式为c7h

12

o2)、甲基丙烯酸丁酯(化学式为c8h

14

o2)、甲基丙烯酸异丁酯(化学式为c8h

14

o2)、甲基丙烯酸己酯(化学式为c

10

h

18

o2)、甲基丙烯酸月桂酯(化学式为c

16

h

30

o2)、甲基丙烯酸异冰片酯(化学式为c

14

h

22

o2)、甲基丙烯酸环己酯(化学式为c

10

h

16

o2)、甲基丙烯酸异辛酯(化学式为c

12

h

22

o2)、甲基丙烯酸正癸酯(化学式为c

14

h

26

o2)、甲基丙烯酸异癸酯(化学式为c

14

h

26

o2)、甲基丙烯酸十四烷酯(化学式为c

18

h

34

o2)、甲基丙烯酸十八烷酯(化学式为c

22

h

43

o2)、丙烯酸异辛酯(化学式为c

11

h

20

o2)、丙烯酸正癸酯(化学式为c

13

h

24

o2)、丙烯酸异癸酯(化学式为c

13

h

24

o2)、丙烯酸十四烷酯(化学式为c

17

h

32

o2)和丙烯酸十八烷酯(化学式为c

21

h

40

o2)中的二种或二种以上的组合;所述交联类单体为二丙烯酸1,6

‑

己二醇酯(化学式为c

12

h

18

o4)、二甲基丙烯酸1,4

‑

丁二醇酯(化学式为c

12

h

18

o4)、三丙烯酸三羟甲基丙酯(化学式为c

15

h

20

o6)、三甲基丙烯酸三羟甲基丙酯(化学式为c

18

h

26

o6)、二甲基丙烯酸1,12

‑

十二烷酯(化学式为c

20

h

34

o4)、二甲基丙烯酸1,14

‑

十四烷二醇酯(化学式为c

22

h

38

o4)、二甲基丙烯酸乙二醇酯(分子式为c

10

h

14

o4)和三丙烯酸新戊酯(化学式为c8h

14

o2)中的一种或一种以上的组合。所述骨架类单体占丙烯酸脂类单体总用量的50

‑

80%;所述交联类单体占丙烯酸脂类单体总用量的20%

‑

50%。

29.所述短纤维占聚合液质量比在0.1%

‑

1%,所述短纤维为聚乙烯/聚丙烯复合短纤维(即pe/pp同心复合纤维)、聚丙烯短纤维(即pp短纤维)、聚酯纤维(即pet纤维)、粘胶纤维和木纤维中的一种或两种任意比例混合,也可以为多种,可按实际需求自由控制,所述短纤维的长度为2

‑

10mm,所述短纤维的纤度为1

‑

5d。

30.所述乳化剂采用hlb值为3

‑

6的油包水型乳化剂,本实施例使用的乳化剂为二聚甘油异硬脂酸酯(选用武汉曙尔生物科技有限公司生产的73296

‑

86

‑

2分散剂),所述引发剂为过硫酸铵(化学式为(nh4)2s2o8)、过硫酸钠(化学式为na2s2o8)或过硫酸钾(化学式为k2s2o8)中的一种。

31.所述电解质溶液为氯化钙(化学式为cacl2)溶液或氯化钠(化学式为nacl)溶液,溶剂采用蒸馏水或纯化水,所述电解质溶液的浓度为1

‑

4%。

32.一种制备如上述短纤维增韧吸水性丙烯酸酯高分子材料的方法,其步骤如下:

33.(1)、制备油相:将油相混合锅升温至45

‑

55℃,把上述重量份的丙烯酸脂类单体和乳化剂同时投入锅中并开启搅拌,搅拌速度为100

‑

800转/分钟,搅拌时间为15

‑

30分钟,得到油相,待用。

34.(2)、制备水相(配置电解质水溶液):在水相混合锅加入称量好的盐(本实施例采用氯化钙)和水,配置3%盐(氯化钙)溶液,开启搅拌,搅拌速度为30

‑

50转/分钟,搅拌时间为15

‑

30分钟,直至充分溶解,得到水相,待用。

35.(3)、乳化:把水相转移到高速均质乳化锅中,升温至75

‑

80℃并开启搅拌,搅拌速度为1100

‑

1300转/分钟,然后通过流量注液器逐步滴入油相,滴速按油相容量计算,在20

‑

30分钟内完成滴入,加料完成后,开启均质乳化机,均质头转速为8000

‑

10000转/分钟,均质乳化5

‑

10分钟,得初乳液。

36.(4)、加入短纤维:关闭均质乳化机,继续搅拌初乳液,搅拌速度为1100

‑

1300转/分钟,分三次等量逐步加入短纤维(即每次是总量的三分之一),保持搅拌20

‑

30分钟,得混合乳液。

37.(5)、加入引发剂:在混合乳液中加入引发剂使得乳液交联聚合,保持搅拌,搅拌速

度为1100

‑

1300转/分钟,直至形成粘稠状聚合乳液。

38.(6)、蒸汽固化:把聚合乳液转移到成型模具中并蒸汽固化,温度为100

‑

120℃(100℃以上),固化时间为5

‑

20分钟。

39.(7)、洗涤:先用去离子水混合表面活性剂溶液将蒸汽固化后的材料洗涤,然后再用去离子水冲洗,去除残留单体(丙烯酸脂类单体),直至残留单体含量符合接受标准。

40.(8)、烘干:将固化洗涤后的材料转移到负压高温干燥锅中烘干脱水,烘干时间为2

‑

4小时(2小时以上),直至水分含量符合接受标准,其中负压值和温度按照仪器规定常规设置即可,在这里没有特别要求。

41.在制备方法上开创性地运用了短纤维混聚乳化技术,替代传统的木浆和sap,提高了产品的安全性,保护了绿色生态和环境,除了材料本身具有吸收性能外,还极大提高了强度和韧性。

42.具体实施例1:丙烯酸脂类单体3kg(其中丙烯酸异辛酯1.5kg、甲基丙烯酸丁酯0.7kg和二甲基丙烯酸乙二醇酯0.8kg);二聚甘油异硬脂酸酯(乳化剂)0.5kg;pp短纤维0.2kg;过硫酸铵(引发剂)0.3kg;电解质盐水溶液(3%氯化钙溶液)96kg。

43.工艺步骤:

44.1)制备油相和水相:制备油相:油相混合锅升温至45℃

‑

55℃,把称量好的丙烯酸脂类单体和乳化剂投入并开启搅拌,搅拌速度100

‑

800转/分钟,搅拌15

‑

30分钟直至均匀,待用;制备水相:在水相混合锅,配置3%氯化钙溶液96kg,转速30

‑

50转/分钟,搅拌15

‑

30分钟直至充分溶解,待用。

45.2)把水相转移到高速均质乳化锅中,升温至75

‑

80℃并开启高速搅拌,转速在1100

‑

1300转/分钟,然后通过流量注液器逐步滴入油相,加料完成后,开启均质乳化机,均质头转速在8000

‑

10000转/分钟。保持均质乳化5

‑

10分钟,形成分散均匀、颗粒同级的初乳液,然后关闭均质,开启高速搅拌,搅拌速度在1100

‑

1300转/分钟,分三次等量逐步加入短纤维,继续保持搅拌20

‑

30分钟。

46.3)在乳化锅的混合乳液中加入引发剂使得乳液交联聚合,保持搅拌直至形成粘稠状聚合乳液。

47.4)把聚合乳液转移到成型模具中并通过蒸汽固化。温度100℃以上,固化时间5

‑

20分钟。

48.5)固化后对材料加以洗涤,先用去离子水混合表面活性剂溶液将蒸汽固化后的材料洗涤,然后再用去离子水冲洗,去除残留单体,直至残留单体含量符合接受标准。

49.6)把固化洗涤后聚合体转移到负压高温干燥锅中烘干脱水。烘干时间2小时以上直至水分含量符合接受标准。

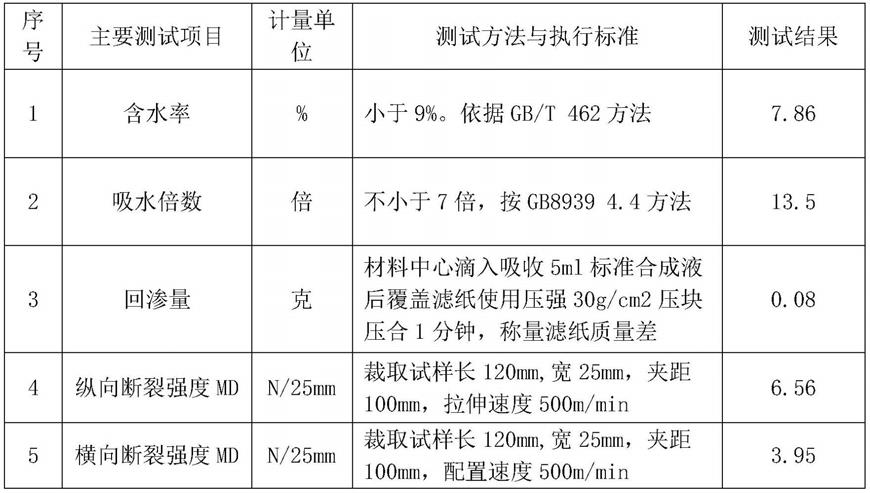

50.对实施例1所得材料主要性能测试结果如下:

[0051][0052]

具体实施例2:丙烯酸脂类单体5kg(其中丙烯酸十八烷酯2.5kg、甲基丙烯酸正十八烷酯0.8kg和二甲基丙烯酸1,4

‑

丁二醇酯1.7kg);二聚甘油异硬脂酸酯(乳化剂)1kg;pp短纤维0.6kg;过硫酸铵(引发剂)0.4kg;电解质盐水溶液(3%氯化钙溶液)93kg。

[0053]

工艺步骤:

[0054]

1)制备油相和水相:制备油相:油相混合锅升温至45℃

‑

55℃,把称量好的丙烯酸脂类单体和乳化剂投入并开启搅拌,搅拌速度500

‑

1000转/分钟,搅拌30

‑

60分钟直至均匀,待用;制备水相:在水相混合锅,配置3%氯化钙溶液93kg,转速30

‑

50转/分钟,搅拌15

‑

30分钟直至充分溶解,待用。

[0055]

2)把水相转移到高速均质乳化锅中,升温至75

‑

80℃并开启高速搅拌,转速在1100

‑

1300转/分钟,然后通过流量注液器逐步滴入油相,加料完成后,开启均质乳化机,均质头转速在8000

‑

10000转/分钟。保持均质乳化5

‑

10分钟,形成分散均匀、颗粒同级的初乳液,然后关闭均质,开启高速搅拌,搅拌速度在1100

‑

1300转/分钟,分三次等量逐步加入短纤维,继续保持搅拌20

‑

30分钟。

[0056]

3)在乳化锅的混合乳液中加入引发剂使得乳液交联聚合,保持搅拌直至形成粘稠状聚合乳液。

[0057]

4)把聚合乳液转移到成型模具中并通过蒸汽固化。温度100℃以上,固化时间5

‑

20分钟。

[0058]

5)固化后对材料加以洗涤,先用去离子水混合表面活性剂溶液将蒸汽固化后的材料洗涤,然后再用去离子水冲洗,去除残留单体,直至残留单体含量符合接受标准。

[0059]

6)把固化洗涤后聚合体转移到负压高温干燥锅中烘干脱水。烘干时间2小时以上直至水分含量符合接受标准。

[0060]

对实施例2所得材料主要性能测试结果如下:

[0061][0062][0063]

综上,由两组实验结果数据表明,对比现有技术,本发明的疏导性能、回渗性能得到很大改善,大大提高了制成品的干爽性、强度和韧性,纵向断裂强度在5n/25mm以上,横向断裂强度在3n/25mm以上。以上的实施方式不能限定本发明创造的保护范围,专业技术领域的人员在不脱离本发明创造整体构思的情况下,所做的均等修饰与变化,均仍属于本发明创造涵盖的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1