一种具有隔音性能的聚乙烯醇缩丁醛及其制备方法与流程

1.本发明涉及高分子材料制备技术领域,具体涉及一种具有隔音性能的聚乙烯醇缩丁醛及其制备方法。

背景技术:

2.聚乙烯醇缩丁醛(polyvinyl butyral,简称pvb),是由聚乙烯醇与丁醛在酸催化下缩合的产物。由于pvb分子含有较长支链,具有良好的柔顺性,玻璃化温度低,有很高的拉伸强度和抗冲击强度。pvb具有优良的透明度,良好的溶解性,很好的耐光、耐水、耐热、耐寒和成膜性。它含有的官能团可以进行乙酞基的皂化反应、羟基的醋化、磺酸化等各种反应,与玻璃、金属(尤其是铝)等材料有很高的粘接力。因此,在制造夹层安全玻璃、油墨、粘合剂、陶瓷花纸、铝箔纸、电器材料、玻璃钢制品、织物处理剂等领域得到了广泛应用,成为一种不可或缺的合成树脂材料。

3.近年来,随着汽车工业、建筑业以及太阳能光伏产业的快速发展,pvb树脂得到了较快的发展。汽车前风挡玻璃基本上都使用pvb夹层玻璃,在国家有关标准中规定,机动车门窗必须使用安全玻璃,汽车的前风挡玻璃应采用夹层玻璃,其他车窗可采用钢化玻璃。汽车行业对pvb的需求增长是我国pvb胶片总量增加的重要原因之一。

4.声音是一种振动波,人耳能听见的频率是20~20000hz,特别敏感的频率是1000~4000hz。隔音胶片应用领域的终端客户对汽车和建筑玻璃降低噪音的功能越来越重视,同时也重点考虑安全因素,因为噪音污染,影响人们生活和工作环境的舒适性,降低噪音是一项很重要的指标。

5.面对日益增长的pvb隔音胶片需求,生产隔音胶片所需要的隔音树脂需求量也越来越大,加速pvb隔音树脂生产和应用技术开发和升级优化俨然成为迫切需求。

6.减少噪音的影响,主要的几种途径有:杜绝声音源的产生,隔绝传播介质和减少声音的震动。针对以上途径人们所采取的隔音方法有:增加玻璃的厚度,或者增加胶片的层数,这就导致成本增加和浪费能源等。

7.对于隔音pvb胶片来说,隔音树脂的性能是影响胶片性能的一个关键因素。一般隔音pvb胶片通过使用多层复合技术,并改变不同层pvb树脂的结构或者是pvb增塑剂配比来实现隔音性能的。

8.中国专利申请cn107323056a公开了一种具有隔音性能的三层式pvb胶片及制备方法,三层式pvb胶片由下a层,中间b层和上c层三层树脂薄膜压合构成,中间b层按质量百分比包括:30

‑

60%的改良pvb树脂粉和70

‑

40%的增塑剂,下a层和上c层按质量百分比包括:60

‑

80%的改良pvb树脂粉和20

‑

40%的增塑剂,其中,所述改良pvb树脂粉按质量百分比包括的组份有:聚乙烯醇7.5

‑

10.0wt%;正丁醛3.0

‑

10.0wt%;盐酸1.0

‑

6.0wt%;表面活性剂0.01

‑

0.10wt%;余量为纯水。制备方法步骤包括:改良pvb树脂粉的制备和三层式pvb胶片的制备。该发明的三层式pvb胶片应用于夹层玻璃中具有针对1000

‑

4000hz范围的噪音功能,提升隔音效果3

‑

5db。但是该发明制备工艺复杂,会导致成本增加和资源浪费。

9.另外,增加增塑剂配比来调节不同pvb胶片层的力学因子会有如下风险:胶片的力学性能下降,耐老化性能降低,增塑剂析出等问题。

10.所以为了提高隔音pvb胶片的质量,必须要改善所用胶片树脂的性能,避免出现力学方面性能下降,增塑剂析出等问题。

11.因此,开发一种能解决上述技术问题的具有隔音性能的聚乙烯醇缩丁醛及其制备方法是非常必要的。

技术实现要素:

12.本发明的目的是克服现有技术的不足而提供一种具有隔音性能的聚乙烯醇缩丁醛及其制备方法,主要内容为改变pvb树脂内的基团比例和pvb树脂的分子量分布,增大pvb分子中醋酸基的比例(pvb中醋酸基含量为基团总量减去羟基和丁醛基的总量),可以大幅提高pvb树脂与增塑剂的相容性,从而提高胶片的柔软性,增强pvb胶片的隔音性能,但是pvb胶片的拉伸强度等力学性能不会因为增塑剂比例的增大而受到明显的影响。

13.适当提高pvb树脂的分子量分布,在pvb中存在少量的低分子量的分子能起内增塑的作用。高分子量组分提供优异的力学性能,低分子量组分提供优异的加工性能。做出隔音pvb树脂挤出胶片后不会形成不熔性晶点,使胶片流延加工更加稳定。

14.该pvb树脂粒径均匀细腻,拥有更好的与增塑剂相容性和加工性能,制备方法简单,适用于隔音胶片隔音层使用。

15.本发明是通过以下技术方案予以实现的:

16.一种具有隔音性能的聚乙烯醇缩丁醛,按照重量份数计,包括如下原料:聚乙烯醇30

‑

35份,正丁醛16

‑

19份,催化剂4

‑

6份和表面活性剂0.18

‑

0.3份,所述聚乙烯醇为高聚合度聚乙烯醇和低聚合度聚乙烯醇的混合物,所述高聚合度聚乙烯醇的聚合度为2000

‑

2600,所述低聚合度聚乙烯醇的聚合度为500

‑

800。

17.优选地,所述高聚合度聚乙烯醇的聚合度为2600,所述低聚合度聚乙烯醇的聚合度为800。

18.优选地,所述聚乙烯醇的醇解度为85

‑

88%。

19.优选地,所述催化剂为酸类催化剂。

20.更优选地,所述酸类催化剂为盐酸、硫酸和马来酸中的至少一种。

21.更优选地,所述盐酸的质量浓度为30

‑

35%。

22.优选地,所述高聚合度聚乙烯醇和低聚合度聚乙烯醇的质量比为10~11:1~2。

23.优选地,所述表面活性剂包括十二烷基苯磺酸、十二烷基磺酸钠和十二烷基硫酸钠中的至少一种。

24.本发明还涉及上述的聚乙烯醇缩丁醛的制备方法,包括如下步骤:

25.(1)聚乙烯醇加入水中,升温至溶解,得到聚乙烯醇溶液;

26.(2)在聚乙烯醇溶液中加入表面活性剂和催化剂,得到混合物a;

27.(3)在混合物a中加入正丁醛,反应后得到pvb粗品;

28.(4)将pvb粗品水洗至中性,加入碱,再进行二次水洗,离心、干燥后即得。

29.本发明先加入表面活性剂和催化剂,后加入正丁醛,保证了反应之前聚乙烯醇和催化剂分散均匀,有利于与正丁醛发生反应,同时产物分散均匀。

30.优选地,步骤(1)中聚乙烯醇加入水中浸泡0.5h以上,升温至90

‑

99℃,溶解1.5

‑

2h,溶解后保温1.5

‑

2h,配制得到8

‑

11%的聚乙烯醇溶液。

31.优选地,步骤(2)中聚乙烯醇溶液降温至8

‑

12℃时加入表面活性剂和催化剂。

32.优选地,步骤(3)中将混合物a降温至7

‑

10℃加入正丁醛,加入的时间为6

‑

10min。

33.正丁醛加入时温度控制在10℃以下,控制反应速率,防止反应过快,树脂颗粒变粗。

34.优选地,步骤(3)中加入正丁醛后依次进行低温保温、升温和高温保温程序。

35.优选地,所述低温保温的时间为1

‑

1.5h;所述升温温度为66

‑

68℃,升温时间为2

‑

3h;所述高温保温的时间为2

‑

3h。

36.升温时间控制在2

‑

3小时,使反应均匀缓慢进行,得到树脂粒径均匀细腻。树脂最高的反应温度不超过70℃,防止树脂结块。

37.优选地,步骤(3)中加入正丁醛后进行反应,发生相变,相变后保温1

‑

1.5h,然后在2

‑

3h内升温至66

‑

68℃,在66

‑

68℃保温2

‑

3h,调节ph为3.8

‑

4.1,保温25

‑

40min,反应后得到pvb粗品。

38.步骤(3)中所述发生相变是指加入正丁醛后搅拌进行反应,当搅拌桨可以搅开溶液体系,溶液不再是粘稠胶状,液面处在搅拌桨位置可以形成漩涡,即为发生了相变。即相变是指从粘稠胶状变为溶液体系。

39.优选地,步骤(4)中加入碱调节ph至11

‑

13,稳定1

‑

1.5h后二次水洗至ph=8

‑

10。

40.更优选地,所述制备方法包括如下步骤:

41.(1)聚乙烯醇加入水中浸泡0.5h以上,升温至90

‑

99℃,溶解1.5

‑

2h,溶解后保温1.5

‑

2h,配制得到8

‑

11%的聚乙烯醇溶液;

42.(2)聚乙烯醇溶液降温至8

‑

12℃时加入表面活性剂和催化剂,得到混合物a;

43.(3)将混合物a降温至7

‑

10℃加入正丁醛进行反应,加入的时间为6

‑

10min(即6

‑

10min内加入正丁醛),发生相变,相变后保温1

‑

1.5h,然后在2

‑

3h内升温至66

‑

68℃,在66

‑

68℃保温2

‑

3h,调节ph为3.8

‑

4.1,保温25

‑

40min,反应后得到pvb粗品;

44.(4)将pvb粗品水洗至中性,加入碱调节ph至11

‑

13,稳定1

‑

1.5h后二次水洗至ph=8

‑

10,离心、干燥后即得。

45.本发明的有益效果是:

46.(1)本发明制备的pvb,具有羟基含量低、醋酸基含量高的特点,制备隔音pvb胶片时,与增塑剂具有优异的相容性,增塑剂比例达到60%时挤出,隔音pvb胶片也没有增塑剂析出,胶片柔软隔音性能好。

47.(2)本发明制备的pvb树脂还具有粒径小,颗粒均匀的特点,pvb树脂溶液透明度好。

48.(3)本发明制备的pvb树脂,熔融温度低,加工性能好的优点,胶片加工时隔音层厚度均匀,不会形成晶点不溶物。

具体实施方式

49.下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人

员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

50.实施例1

51.步骤如下:

52.(1)pva溶解:将3.6kg 0888pva(0888表示聚合度800,醇解度88%)与26.4kg 2688pva(2688表示聚合度2600,醇解度88%)在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

53.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

54.(3)加正丁醛:当温度降到10℃时,6分钟内加入18kg正丁醛。

55.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

56.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

57.(6)高温保温:在68℃中保温2小时。

58.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

59.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

60.(9)离心甩干、烘干后即得到成品pvb树脂。

61.实施例2使用3种pva混合

62.步骤如下:

63.(1)pva溶解:将2.4kg 0888pva、3.6kg2088 pva(2088表示聚合度2000,醇解度88%)、24kg 2688pva与在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

64.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

65.(3)加正丁醛:当温度降到10℃时,6分钟内加入18kg正丁醛。

66.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

67.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

68.(6)高温保温:在68℃中保温2小时。

69.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

70.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

71.(9)离心甩干、烘干后即得到成品pvb树脂。

72.对比例1只使用一种pva

73.步骤如下:

74.(1)pva溶解:将30kg 2688pva与在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

75.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十

二烷基磺酸钠以及4kg 30%盐酸。

76.(3)加正丁醛:当温度降到10℃时,6分钟内加入18kg正丁醛。

77.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

78.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

79.(6)高温保温:在68℃中保温2小时。

80.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

81.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

82.(9)离心甩干、烘干后即得到成品pvb树脂。

83.对比例2使用高醇解度pva

84.步骤如下:

85.(1)pva溶解:将3.6kg 0899pva(0899表示聚合度800,醇解度99%)与26.4kg 2699pva(2699表示聚合度2600,醇解度99%)与在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

86.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

87.(3)加正丁醛:当温度降到10℃时,6分钟内加入20kg正丁醛。

88.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

89.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

90.(6)高温保温:在68℃中保温2小时。

91.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

92.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

93.(9)离心甩干、烘干后即得到成品pvb树脂。

94.对比例3减少丁醛提高羟基

95.步骤如下:

96.(1)pva溶解:将3.6kg 0888pva与26.4kg 2688pva与在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

97.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

98.(3)加正丁醛:当温度降到10℃时,6分钟内加入15kg正丁醛。

99.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

100.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

101.(6)高温保温:在68℃中保温2小时。

102.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

103.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后

水洗至ph=8。

104.(9)离心甩干、烘干后即得到成品pvb树脂。

105.对比例4改变高温温度

106.步骤如下:

107.(1)pva溶解:将3.6kg 0888pva与26.4kg 2688pva与在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

108.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

109.(3)加正丁醛:当温度降到10℃时,6分钟内加入20kg正丁醛。

110.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

111.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至50℃。

112.(6)高温保温:在50℃中保温2小时。

113.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

114.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

115.(9)离心甩干、烘干后即得到成品pvb树脂

116.对比例5改变低温温度

117.步骤如下:

118.(1)pva溶解:将3.6kg 0888pva与26.4kg 2688pva与在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

119.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

120.(3)加正丁醛:当温度降到15℃时,6分钟内加入20kg正丁醛。

121.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

122.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

123.(6)高温保温:在68℃中保温2小时。

124.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

125.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

126.(9)离心甩干、烘干后即得到成品pvb树脂。

127.对比例6

128.步骤如下:

129.(1)pva溶解:将10kg 0888pva(0888表示聚合度800,醇解度88%)与20kg 2688pva(2688表示聚合度2600,醇解度88%)在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

130.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

131.(3)加正丁醛:当温度降到10℃时,6分钟内加入18kg正丁醛。

132.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

133.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

134.(6)高温保温:在68℃中保温2小时。

135.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

136.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

137.(9)离心甩干、烘干后即得到成品pvb树脂。

138.对比例7

139.步骤如下:

140.(1)pva溶解:将3.6kg 0488pva(0488表示聚合度400,醇解度88%)与26.4kg 2788pva(2788表示聚合度2700,醇解度88%)在纯水中混合浸泡30min后升温至90℃,溶解1.5小时,溶解后保温2小时,配制得到11%的pva溶液。

141.(2)降温加十二烷基磺酸钠以及盐酸:使pva溶液体系降温至12℃时加入0.18kg十二烷基磺酸钠以及4kg 30%盐酸。

142.(3)加正丁醛:当温度降到10℃时,6分钟内加入18kg正丁醛。

143.(4)低温保温:加完正丁醛反应,相变后,保温1小时。

144.(5)开始升温:低温保温1小时后开始升温,2.5小时升温至68℃。

145.(6)高温保温:在68℃中保温2小时。

146.(7)加氢氧化钠溶液中和:高温保温2小时后,加入氢氧化钠溶液,调节ph为4,保温0.5小时,反应后得到pvb粗品。

147.(8)水洗:使用纯水洗pvb粗品至中性,加氢氧化钠溶液调节ph至11,稳定1小时后水洗至ph=8。

148.(9)离心甩干、烘干后即得到成品pvb树脂。

149.测试例

150.对上述制得的pvb树脂进行以下的性能测试:

151.(1)粘度测试

152.检测仪器:vt

‑

04旋转粘度计

153.称量20g样品,使用180g无水乙醇在50℃水浴锅中溶解,溶解完全后在23℃下使用旋转粘度计检测树脂粘度。

154.(2)羟基含量的检测

155.乙酸酐与羟基反应得到乙酸,通过乙酸化法测定聚乙烯醇缩醛树脂羟基基团的质量百分比。

156.检测试剂吡啶(ar);乙酸酐(ar);1,2

‑

二氯乙烷(ar);酚酞指示剂;氢氧化钠标准溶液(0.5mol/l)。

157.检测仪器电子天平:感量0.1mg;磨口锥形瓶:250ml;碱式滴定管:50ml;球形冷凝管:300mm;水浴锅;移液管:10ml、5ml;量筒:25ml。

158.分析步骤

159.1、精确称取聚乙烯醇缩醛样品1g(精确值为0.1mg)放入250ml磨口锥形瓶中。

160.2、通风橱中准备90ml吡啶和10ml乙酸酐的混合物。

161.3、聚乙烯醇缩醛样品中精确加入10ml步骤2的混合物。

162.4、锥形瓶装上冷凝管,加热至95

±

2℃下回流3小时,直至样品完全溶解。

163.5、步骤4的混合物冷却至室温,然后从冷凝管顶部加入25ml的1,2

‑

二氯乙烷。

164.6、取下冷凝管,盖上塞子,轻轻摇匀。

165.7、加入5ml蒸馏水洗瓶塞及瓶壁,轻轻摇匀,放置1小时。

166.8、用移液管移取25ml蒸馏水沿着锥形瓶瓶壁冲洗。

167.9、加入酚酞指示剂2ml。

168.10、用0.5mol/l氢氧化钠标准溶液进行滴定。

169.分析结果表述

170.1、反应产物乙酸可用0.5mol/l氢氧化钠标准溶液检测,设vs表示中和乙酸所用naoh溶液的体积,中和聚乙烯醇缩醛样品的质量为e。

171.2、设vb表示空白样消耗naoh标准溶液的体积,即在空白样中乙酸酐完全转化成乙酸的体积,1mol乙酸对应1mol聚乙烯醇(44g)。

172.3、羟基含量按下式计算

[0173][0174]

式中:x

──

羟基含量,%;

[0175]

v

b

──

滴定空白样消耗氢氧化钠标准溶液体积,ml;

[0176]

v

s

──

滴定样品消耗氢氧化钠标准溶液体积,ml;

[0177]

c

──

氢氧化钠标准溶液实际浓度,mol/l;

[0178]

e

──

聚乙烯醇缩醛样品质量,g;

[0179]

h

──

试样挥发物含量,%。

[0180]

平行试验应做两个,取其算术平均值作为试验结果,有效数值按gb/t8170的规定至小数点后两位。

[0181]

允许误差:平行试验结果的两值之差不大于0.3%。

[0182]

其中h试样挥发物含量的检测如下:

[0183]

仪器:电子天平:感量0.1mg;水份测定仪:控温精度

±

1℃

[0184]

步骤:在使用水份测定仪前,接通电源。温度设置为90℃,检测时间为5分钟。把放粉料的托盘放仪器中归零。在托盘上放一层锡铂纸,然后称取样品5~8g(

±

0.1g)放托盘中,按“start/stop”键开始检测。检测完仪器会发出报警响声,按“start/stop”键读取数据。读取数据即为所需测样品的挥发物。平行试验应做两个,取其算术平均值作为试验结果。

[0185]

(3)丁醛基含量的检测

[0186]

通过使用氢氧化钠标准溶液滴定定量pvb无水乙醇溶液与盐酸羟胺标准溶液充分反应后的溶液,测定pvb树脂中丁醛基含量。

[0187]

(4)熔融指数的检测

[0188]

分别取1.250g 3go和3.750g pvb树脂,搅拌均匀,将混合料快速加入118℃的熔体流动速率仪中,加上柱塞、导向套、基础砝码、用力压紧再加21.6kg砝码。等仪器连续出料三次后,取料称重,所得重量即为熔融指数。

[0189]

(5)增塑剂析出

[0190]

试验目的:检验增塑剂与树脂的相溶性。

[0191]

试验装置:电子分析天平、硫酸干燥器、压片机。

[0192]

称量5gpvb树脂和3g 3go增塑剂,搅拌均匀后使用压片机压成试验样品;将准备好的样品依次摆放在装有硫酸的干燥器中,5天后,取出依次称其质量m1。再将干燥后(称后)的样品,依次摆在装有水的干燥器中,放置7天,用滤纸将样品表面的水分吸干,再放入硫酸干燥器中干燥5天后,取出依次称其质量为m2。增塑剂析出量=(m1‑

m2)/m1。

[0193]

(6)过40目筛网后收率

[0194]

称量100g树脂粉,过40目筛后的重量与总重的比重,算出pvb树脂过40目筛网后的收率。

[0195]

(7)耐高温性能

[0196]

称量5g的pvb树脂粉,放在一个15cm*15cm的载玻上,将树脂粉摊平成一个10cm*10cm的圆状,放入180℃烘箱中烘烤30分钟,拿出观察树脂外观。

[0197]

具体检测结果如表1所示:

[0198]

表1

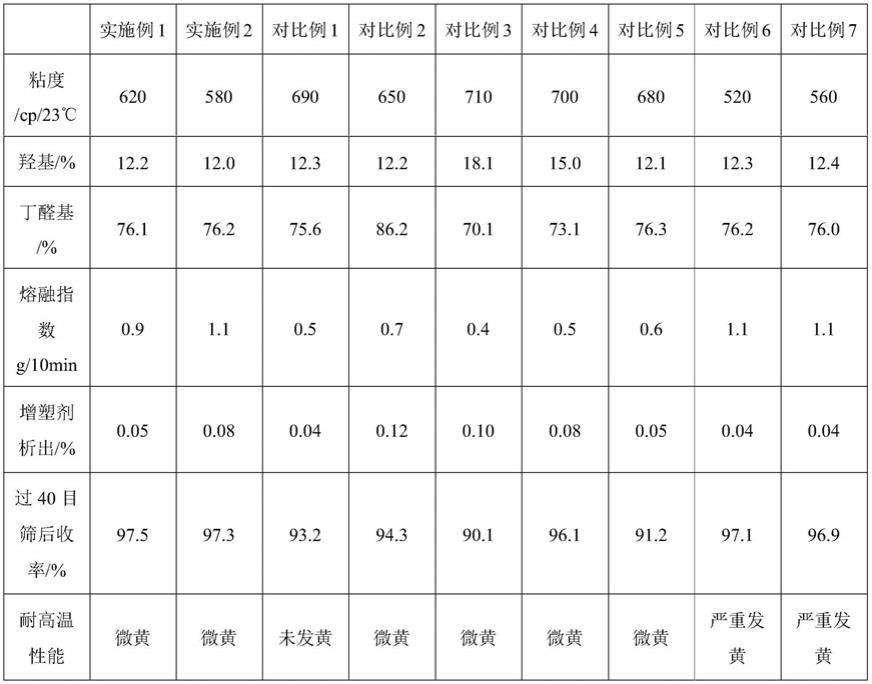

[0199][0200]

由表1所示,由不同聚合度pva混合制备得到的pvb树脂,熔融指数高,具有较好的加工性能。由对比例3可知,羟基含量过高会影响pvb与3go增塑剂的相容性,还会使pvb树脂

的熔融指数降低。由对比例6和对比例7可知,pvb树脂中小分子量的pva含量或者聚合度均不能过高,过高会导致pvb的耐温性下降,从而导致在高温下分解发黄严重。

[0201]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1