一种用于聚氨酯软泡的回收利用工艺

1.本发明涉及聚氨酯软泡回收利用技术领域,特别是涉及一种用于聚氨酯软泡的回收利用工艺。

背景技术:

2.随着我国聚氨酯材料的使用量逐年增加,与此伴随的便是聚氨酯废料的数量不断激增,聚氨酯材料的回收再利用成为了近年来各个相关企业的重点研究方向。目前沙发用聚氨酯生产的企业每年都会产生大量的边角料、模具溢料和不合格产品,如果能够将这些聚氨酯废料进行回收再利用,不仅可以减少对环境的污染,还可以减少生产成本,具有极大的社会效益和经济效益。

3.近年来,虽然有新技术出现,但回收再利用效果并不明显,能耗也较高,仍没有解决高能耗、低再生品质、高污染的现状。

4.公开号为cn110576546a的中国专利,公开了一种聚氨酯海绵废料制备成再生海绵方法及装置,该方法是按以下步骤进行的:(1)聚氨脂海棉废料经破碎机械破碎成粒径为1~20mm的小颗粒海绵废料;(2)对小颗粒海绵废料分批量计量;(3)逐批加胶水混合均匀;胶水添加量按重量计为海绵废料的5~20%;(4)施压粘合成再生聚氨酯海绵块。本发明能够使聚氨酯海绵产品生产过程中产生的海绵边角废料,重新制备成再生海绵块,可再次用于海绵弹簧床垫、坐垫等产品中,该技术虽然减少生产浪费,降低成本,同时减少海绵废料可能带来的环境污染,但是该方法制备的再发泡制品性能较低;

5.公开号为cn113087965a的中国专利,公开了一种醇解回收聚氨酯材料的方法,该方法是按以下步骤进行的:(1)将待回收聚氨酯材料粉碎;(2)将步骤一粉碎后聚氨酯材料与醇解剂、催化剂混合后在160℃~320℃条件下搅拌反应1h~3h;(3)将步骤(2)搅拌反应后体系降温至30℃~50℃,过滤,得到聚氨酯醇解产物。本发明醇解聚氨酯材料的方法虽然工序简单,并且能够降低反应能耗并防止污染环境,但所得产物分离提纯工艺装备复杂,成本较高;

6.因此,如何改变现有技术中,聚氨酯软泡回收再利用过程能耗较高且回收效果不佳的现状,成为了本领域技术人员亟待解决的问题。

技术实现要素:

7.本发明的目的是提供一种用于聚氨酯软泡的回收利用工艺,以解决上述现有技术存在的问题,使聚氨酯软泡回收再利用过程能耗较低且回收效率高。

8.为实现上述目的,本发明提供了如下方案:

9.本发明提供一种用于聚氨酯软泡的回收利用工艺,包括如下步骤:

10.步骤一,聚氨酯余料制块,将不规则的聚氨酯余料、废料通过低温高速粉碎机破碎至边长为10

‑

100mm的立方体,便于后续微粉活化制备工序的喂料与制备效果,后将初步破碎切块后的聚氨酯软泡废料放置于均化缓存搅拌罐,等待后续步骤的进行;

11.步骤二,块状物料制粉,将均化缓存搅拌罐内切块物料送入微粉活化制备装置,将初步破碎的聚氨酯软泡废料块,通过螺旋输送计量设备与密闭式输送带输送到活化制粉单元,进行聚氨酯软泡的活化制粉过程;活化制备单元共有两组双辊式强剪切设备,两组双辊式强剪切设备串联式工作,其中第一组采用上下串联排布,保证其快速剪切断链,第二组采用水平串联排布,保证低温活化与活化效果;借助双辊式强剪切设备的挤压、拉伸与剪切、破碎作用实现其选择性断链,制备出具有表面活性的活化微粉;

12.步骤三,粉料分级筛分,将制备好的聚氨酯软泡活化微粉通过螺旋输送进入粉料分级筛选设备,对破碎后的聚氨酯软泡活化微粉进行筛分处理,未达到粒径要求的聚氨酯软泡活化微粉通过输送装置再次经过块状物料制粉步骤进行再处理,达到粒径要求的聚氨酯软泡活化微粉输送至下一步骤处理;

13.步骤四,粉料储存干燥,将达到粒径要求的聚氨酯软泡活化微粉输送至干燥储存工序进行储存,等待下一步工艺进行的同时对粉料进行干燥;

14.步骤五,粉、液料计量,准备多元醇和聚氨酯软泡活化微粉,通过分别计量使其各组份的质量比为:多元醇为1份,聚氨酯泡沫废料活化微粉为0.1

‑

0.3份;

15.步骤六,粉、液均化混合,将计量步骤中称取的多元醇与聚氨酯软泡活化微粉投入均化混合工序进行混合,使活化微粉与多元醇充分均化混合;

16.步骤七,合格料缓存,将混合好的物料输送至带有持续搅拌装置的储料罐,储料罐中带有持续搅拌装置,防止混合液在储料罐中出现沉降的现象,为后续加入主线进行发泡生产做准备;

17.步骤八,聚氨酯发泡,所述聚氨酯发泡工序是将混合液与黑料、配合剂进行混合后倒入模具进行发泡,具体工艺为准备黑料、配合剂和混合料,其各组分的质量比为:黑料为1份,叔胺类催化剂为0.005

‑

0.03份,有机金属盐类催化剂为0.01

‑

0.04份,泡沫稳定剂为0.02

‑

0.03份,胺类催化剂为0.001

‑

0.004份,发泡剂为0.2

‑

0.5份,混合料为2

‑

3份,所述黑料为异氰酸酯,所述混合料为多元醇与活化微粉搅拌混合所得的产物,将称重好的黑料、配合剂和混合料加入发泡单元进行发泡,后经固化定型,熟化停放24h,得到密度低、回弹高的高品质聚氨酯软泡制品;聚氨酯泡沫废料在回收再利用过程中温度在20

‑

100℃,优选为40

‑

80℃。

18.可选的,聚氨酯泡沫废料在进入步骤一和步骤二之前,均需要进行金属探测和金属剔除,防止聚氨酯软泡废料中带有的金属对装置造成破坏。

19.可选的,步骤一中能够采用锤式破碎机、鄂式破碎机、反击式破碎机、双轴撕碎机、对辊破碎机和带有横刀、纵刀的单轴破碎机等的一种或多种组合来实现聚氨酯软泡废料制块;所述步骤一包括,聚氨酯软泡废料经输送带输送至破碎机进行破碎切块,切块后的物料经斗式提升机输送至均化缓存搅拌罐,并最终经均化缓存搅拌罐通过计量螺旋输送装置输送至下与一步骤设备连接的输送带处。

20.可选的,所述步骤二微粉活化制备可以通过开炼机、精炼机、压延机等双辊或多辊式结构设备的一种或多种组合来实现,优选为精炼机,其数量不作具体限制,可以为一台或多台,优选为4~6台;所述步骤二包括,将步骤一处输送来的块状聚氨酯软泡废料依次输送至纵向串联双辊制粉装置和横向串联双辊制粉装置进行活化微粉的制作。

21.可选的,所述步骤三能够通过空气分级、气流筛分、直线振动筛或旋振筛的一种或

多种组合来实现,优选空气分级实现粉料分级筛分,合格粉料输送至下一步骤设备处,不合格粉料重新输送至横向串联双辊制粉装置再次制粉处理,直至所有物料均合格。

22.可选的,所述步骤四能够通过微波法干燥、气流式干燥、离心式喷雾干燥、闪蒸式干燥、真空传导式干燥或热风循环式干燥的一种或多种组合来实现,优选为微波法干燥实现粉料储存干燥。

23.可选的,所述步骤五能够通过减量式计量仓、间歇式斗式秤、板式流量计、科里奥利流量计、螺旋电子秤、胶带电子秤、核子秤、转子秤、翻斗秤、调速定量秤、或管道流量计量的一种或多种组合来实现粉、液料计量。

24.可选的,所述步骤六能够通过强剪切混合罐、乳化泵、卧式缩聚反应釜活带有超声装置的高速搅拌罐的一种或多种组合来实现粉、液均化混合。

25.可选的,所述步骤七中合格料缓存需要防止混合料的沉降问题,所以需要有持续搅拌装置,可以通过双行星搅拌机、高速搅拌罐的一种或多种组合来实现。

26.本发明相对于现有技术取得了以下技术效果:

27.本发明公开了一种用于聚氨酯软泡的回收利用工艺,将不规则的聚氨酯软泡废料进行均化切块处理,在低温环境下,切块后的聚氨酯软泡废料通过强机械力场的挤压、拉伸与剪切、破碎作用,将聚氨酯软泡分子之间的活性端基选择性打断,制备出具有高端基活性和表观活化能的聚氨酯软泡活化微粉。聚氨酯软泡活化微粉与白料进行均化混合,制备出物态均一的混合微粉用于聚氨酯软泡制品的生产,该混合物质可替代原聚氨酯发泡产品中5%

‑

30%的聚氨酯原料用量,经过产品生产验证,采用回收利用的活化微粉填充的聚氨酯软泡制品与原聚氨酯软泡制品的相比,其产品的力学性能与微观结构没有明显区别。该再生方法及再生工艺可以将废弃的聚氨酯软泡废料绿色环保处理,且所制备的活化微分与聚氨酯原材料具有等同的效果,部分替代原材料,大大降低发泡制品的生产成本,实现聚氨酯软泡废料的环保化、高值化再利用。

28.本发明可将废弃的聚氨酯发泡产品、生产过程的边角料以及残次品绿色环保处理,实现环保资源化循环利用,改变现有的回收低值化、高污染、高能耗的处理现状。生产线可实现从聚氨酯软泡废料到聚氨酯产品原料的全密闭生产,环境友好;实现自动化、连续化产线工作,生产效率高;实现在线质量检测与筛分机制,高质量保证;该方法可将再生生产线与原聚氨酯生产线进行有效结合,实现废弃物料的时效利用,因发泡料密度较小,及时利用可大大减少废弃物料的占地面积,避免安全隐患的产生。该产线全程粉尘监测与烟感等危险检测,实现安全生产。聚氨酯废料通过本发明工艺直接生产出可用于聚氨酯发泡产品产线利用的原材料;通过对聚氨酯废料进行均化切块、微分活化制备、质量检测、活化微分干燥、物料精确计量、剪切混合、输送缓存等工序进行连续化生产。包含低温快速均化切块工艺,聚氨酯软泡活化微粉的低温制备工艺,气流筛分的质量检测工艺,高速剪切混合工艺;本发明从聚氨酯软泡制块到均化混合工艺皆为密闭工作,可以改善工作环境,降低工作危险系数。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施

例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

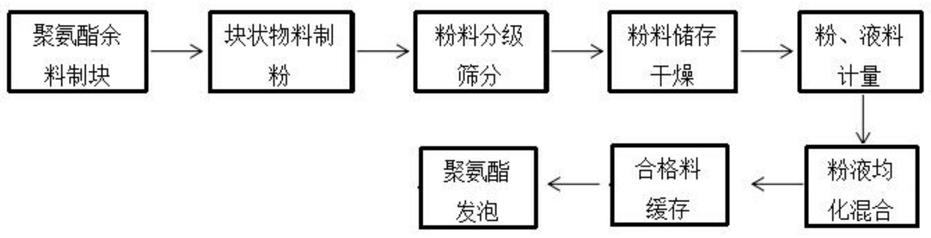

30.图1为本发明用于聚氨酯软泡的回收利用工艺流程示意图;

31.图2为本发明聚氨酯余料制块流程示意图;

32.图3为本发明块状物料制粉流程示意图;

33.图4为本发明筛分和干燥流程示意图;

34.图5为本发明物料计量、混合和储存流程示意图;

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明的目的是提供一种用于聚氨酯软泡的回收利用工艺,以解决上述现有技术存在的问题,使聚氨酯软泡回收再利用过程能耗较低且回收效率高。

37.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

38.本发明提供一种用于聚氨酯软泡的回收利用工艺,如图1所示,包括如下步骤:

39.步骤一,聚氨酯余料制块,如图2所示,聚氨酯软泡废料经输送带输送至破碎机进行破碎切块,切块后的物料经斗式提升机输送至均化缓存搅拌罐,并最终经均化缓存搅拌罐通过计量螺旋输送装置输送至下与一步骤设备连接的输送带处。

40.步骤二,块状物料制粉,如图3所示,将步骤一处输送来的块状聚氨酯软泡废料输送至纵向串联双辊制粉装置进行初步活化制粉,之后经均化输送螺旋输送装置和输送带输送至横向串联双辊制粉装置制粉后,经其下方的均化输送螺旋输送装置输送至质量检测装置进行质量检测,合格粉料输送至下一步骤设备处,不合格粉料重新输送至横向串联双辊制粉装置再次制粉处理,直至所有物料均合格,所制备的活化微粉的粒径为180μm以下。具体的,将均化缓存搅拌罐内切块物料送入微粉活化制备装置,将初步破碎的聚氨酯软泡废料块,通过螺旋输送计量设备与密闭式输送带输送到活化制粉单元,进行聚氨酯软泡的活化制粉过程;活化制备单元共有两组双辊式强剪切设备,两组双辊式强剪切设备串联式工作,其中第一组采用上下串联排布,保证其快速剪切断链,第二组采用水平串联排布,保证低温活化与活化效果;借助双辊式强剪切设备的挤压、拉伸与剪切、破碎作用实现其选择性断链,制备出具有表面活性的活化微粉;聚氨酯泡沫废料在进行步骤一和步骤二之前均需要进行金属探测和金属剔除,防止聚氨酯软泡废料中带有的金属对装置造成破坏。

41.步骤三,粉料分级筛分,如图4所示,将制备好的聚氨酯软泡活化微粉通过螺旋输送进入粉料分级筛选设备,对破碎后的聚氨酯软泡活化微粉进行筛分处理,未达到粒径要求的聚氨酯软泡活化微粉通过输送装置再次经过块状物料制粉步骤进行再处理,达到粒径要求的聚氨酯软泡活化微粉输送至下一步骤处理;

42.步骤四,粉料储存干燥,通过气力输送机将粉料输送至多级分级筛分装置进行筛分,筛分合格的物料输送至干燥罐进行干燥,干燥后的物料经斗式提升机输送至粉料储存

罐储存,并随时根据需要输送至下一工序备用,筛分完成后的粒径为180μm以下,并且干燥后的活化微粉含水量不高于0.1%;

43.步骤五,粉、液料计量,如图5所示,准备聚醚多元醇和聚氨酯软泡活化微粉,通过分别计量使其各组份的质量比为:聚醚多元醇为1份,聚氨酯泡沫废料为0.1

‑

0.3份,优选0.1

‑

0.2份,聚氨酯软泡活化微粉为聚氨酯软泡废料经制块、力化学活化、筛分、干燥所制成的微粉;

44.步骤六,粉、液均化混合,将计量步骤中称取的聚醚多元醇与聚氨酯软泡活化微粉投入均化混合工序进行混合,使活化微粉与聚醚多元醇充分均化混合,混合时间为0.5

‑

3h,混合完成后的粘度为800

‑

3000pa

·

s,保证混合液在2

‑

12h内不会发生沉降现象;

45.步骤七,合格料缓存,将混合好的物料输送至带有持续搅拌装置的储料罐,储料罐中带有持续搅拌装置,防止混合液在储料罐中出现沉降的现象,为后续加入主线进行发泡生产做准备;

46.步骤八,聚氨酯发泡,聚氨酯发泡工序是将混合液与黑料、配合剂进行混合后倒入模具进行发泡,具体工艺为准备黑料、配合剂和混合料,其各组分的质量比为:黑料为1份,叔胺类催化剂为0.005

‑

0.03份,有机金属盐类催化剂为0.01

‑

0.04份,泡沫稳定剂为0.02

‑

0.03份,胺类催化剂为0.001

‑

0.004份,发泡剂为0.2

‑

0.5份,混合料为2

‑

3份,黑料为异氰酸酯,混合料为聚醚多元醇与活化微粉搅拌混合所得的产物,将称重好的黑料、配合剂和混合料加入发泡单元进行发泡,后经固化定型,熟化停放24h,得到密度低、回弹高的高品质聚氨酯软泡制品;聚氨酯泡沫废料在回收再利用过程中温度在20

‑

100℃,优选为40

‑

80℃。

47.可选的,步骤五能够通过减量式计量仓、间歇式斗式秤、板式流量计、科里奥利流量计、螺旋电子秤、胶带电子秤、核子秤、转子秤、翻斗秤、调速定量秤、或管道流量计量的一种或多种组合来实现粉、液料计量,计量时粉料和液体分别计量,粉料通过失重称计量,液体通过计量泵计量,计量完成后粉料通过气力上料机上料至高速搅拌罐内,液体通过管道泵送至高速搅拌罐内与粉料混合,多个高速搅拌罐可以分别同时工作,初步混合后的物料经管道泵送至乳化泵进一步混合,合格混合料通过管道泵送至储存罐内备用,不合格物料经乳化泵重新输送至高速搅拌罐内重复搅拌,直至全部物料混合合格。

48.实施例一:

49.本实施例提供一种用于聚氨酯软泡的回收利用工艺,具体如下:

50.(1)聚氨酯软泡废料经过输送带进入聚氨酯余料制块工序进行制块,将大块聚氨酯泡沫废料破碎为长度为10

‑

100mm的立方体,后将初步破碎后的聚氨酯软泡废料放置于储料罐进行储藏待用,后经过微粉活化制备工序对聚氨酯软泡废料进行精细研磨,聚氨酯研磨后的粒径为250μm以下;

51.(2)将制备好的聚氨酯软泡微粉通过螺旋输送进入粉料分级筛选工序,对破碎后的聚氨酯软泡微粉进行筛分处理,未达到粒径要求的聚氨酯软泡微粉会通过输送装置再次经过微粉活化制备工序进行再处理,达到粒径要求的聚氨酯软泡微粉会输送至干燥储存工序进行储存,等待下一步工艺进行的同时对粉料进行干燥,避免空气中的水分或粉料原本带有的水分对后续工序的影响,以此来达到所要求的粒径要求,筛分完成后的粒径为180μm以下,并且干燥后的活化微粉含水量不高于0.1%;

52.(3)准备聚醚多元醇和聚氨酯软泡微粉,其各组份的质量比为:聚醚多元醇为1份,

聚氨酯泡沫废料为0.15份,所述的聚氨酯软泡微粉为聚氨酯软泡废料经破碎、微粉活化、筛分所制成的微粉,将精准计量工序中称重好的聚醚多元醇与聚氨酯泡沫再生料放入均化混合工序进行高速混合,使聚氨酯软泡微粉与聚醚多元醇充分混合均匀,后将混合好的物料输送至合格料缓存工序中的待用罐中储藏,混合时间为1h;

53.(4)准备黑料、配合剂和混合料,其各组分的质量比为:黑料为1份,叔胺类催化剂为0.15份,有机金属盐类催化剂为0.02份,泡沫稳定剂为0.025份,胺类催化剂为0.002份,发泡剂为0.3份,混合料为3份,所述黑料为异氰酸酯,所述混合料为原料与聚氨酯泡沫废料搅拌混合所得的产物,将称重好的黑料、配合剂和混合料加入发泡单元进行发泡,得到密度低、回弹高的高品质聚氨酯产物。

54.在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“笫二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

55.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1