一种水氧阻隔膜的制作方法

1.本发明涉及阻隔膜技术领域,具体涉及一种水氧阻隔膜。

背景技术:

2.阻隔膜具有水汽阻隔特性,通常是阻止空气以及水汽的渗透。阻隔膜通常作为封装材料使用,在食品、医药、农业、液晶显示(lcd)、电子纸、有机发光二极管、太阳能电池等领域具有重要应用。

3.目前商业化常用的阻隔膜是采用“卷对卷”贴合工艺(roll

‑

to

‑

roll)的方法。主要工艺是将一个较厚的pet基膜与一个较薄的阻隔层膜(也成为薄层阻隔膜,主要是以pet为基底,并在其上采用干法或湿法引入一层阻隔层,如无机二氧化硅,氮化硅,氧化铝等水氧阻隔层)通过“卷对卷”的工艺进行贴合。但是上述工艺存在很多限制因素。一方面,阻隔层膜的制备技术集中掌握在韩日等国家,资源来源有限,并很容易受到相关政策影响;另一方面,采用“卷对卷”贴合工艺制备阻隔膜的工艺对设备的要求也较高,阻隔层膜较薄(小于20微米),横向和纵向的拉力难以控制,很容易在贴合过程中,造成pet基膜与阻隔层膜贴合的md纹(纵向纹路或褶皱)和td纹(横向纹路或褶皱),降低贴合的良率,最终影响阻隔膜的水氧阻隔性能,最终影响终端产品的性能。

技术实现要素:

4.有鉴于此,本发明实施例期望提供一种水氧阻隔膜,以期解决现在阻隔膜制备过程中,制备技术较少,制作成本较高,工艺复杂,且良率低等问题。

5.为达到上述目的,本发明的技术方案是这样实现的:

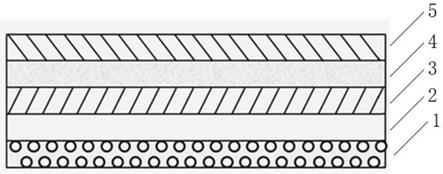

6.本发明提供一种水氧阻隔膜,由下而上包括背涂层、pet基底层、底涂层、蒸镀层、顶涂层;

7.所述背涂层为含有微球的丙烯酸酯溶液,所述含有微球的丙烯酸酯溶液制备方法为:在丙烯酸酯化合物胶水中,加入0.1

‑

0.5wt%的微球,以及0.01

‑

0.1%的光引发剂,搅拌2

‑

10小时;

8.所述pet基底层厚度为50

‑

125μm;

9.所述底涂层是在含氟丙烯酸酯聚合物中引入修饰的有机硅微球,所述修饰的有机硅微球结构式为其中,r1为氮或氧或硫原子,r2为烷基官能团,为

‑

c(ch3)3‑

或

‑

ch(ch3)2‑

或

‑

ch2(ch3)

‑

或ch3,r2为缺电子结构;

10.所述蒸镀层为氧合硅或氧化铝,厚度为2

‑

10nm;

11.所述顶涂层为丙烯酸酯聚合物。

12.优选地,所述丙烯酸酯化合物为丙烯酸丁酯或者丙烯酸羟丙酯或者聚乙二醇二丙烯酸酯或者丙烯酸异冰片酯或者甲基丙烯酸甲酯或者甲氧基聚乙二醇丙烯酸酯;所述光引发剂为对

‑

n,n

‑

二甲氨基苯甲酸异辛酯或者苯甲酰甲酸甲酯或者2,4,6(三甲基苯甲酰基)二苯基氧化膦或者2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮或者三芳基硫鎓盐类或者二苯甲酮;所述微球为1

‑

20μm有机微球或者200nm

‑

10μm的无机微球。

13.进一步地,所述含氟丙烯酸酯聚合物由含氟丙烯酸酯单体溶于含氟有机溶剂制备,所述含氟有机溶剂为聚甲基丙烯酸(n

‑

全氟环烷基)酰胺酯或者聚丙烯酸全氟辛基甲酯。

14.更进一步地,所述含氟丙烯酸酯单体的结构式为其中r3为

‑

ch3或者

‑

ch2(ch2)

n

ch3,其中n≥1,r4为缓冲链接,r4为

‑

ch2ch2‑

或者

‑

so2nh

‑

。

15.优选地,所述丙烯酸酯聚合物为丙烯酸丁酯或者丙烯酸羟丙酯或者聚乙二醇二丙烯酸酯或者丙烯酸异冰片酯或者甲基丙烯酸甲酯或者甲氧基聚乙二醇丙烯酸酯。

16.本发明有益效果如下:在蒸镀层中,硅氧烷化合物或氧化铝层是第一道“屏障”,首先会对水氧有阻隔作用;其次,底涂层中的有机硅微球对水汽有吸附拦截作用;同时,含氟丙烯酸酯化合物对水氧有阻隔作用,即使有较少的水、氧穿过蒸镀层时,也会受到底涂层的阻挡作用;第三,含氟丙烯酸酯化合物和有机硅表面的有机物形成的配位化合物具有更致密的结构,可以对水氧具有二次阻挡作用,把穿过第一道“屏障”的水氧进行进一步阻挡、隔离。

附图说明

17.图1为本发明一种水氧阻隔膜的结构示意图;

18.图2为本发明氟丙烯酸酯聚合物与有机硅微球形成的配位结构示意图;

19.图3为本发明水氧阻隔膜的水汽透过率随着二氧化硅蒸镀层厚度的变化曲线;

20.图4为本发明水氧阻隔膜的水汽透过率随着底涂层厚度的变化曲线;

21.图5为本发明水氧阻隔膜的水汽透过率随着二氧化硅蒸镀层厚度的变化曲线;

22.其中:1是背涂层、2是pet基底层、3是底涂层、4是蒸镀层、5是顶涂层。

具体实施方式

23.为了能够更加详尽地了解本发明的特点与技术内容,下面结合附图对本发明的实现进行详细阐述,所附附图仅供参考说明之用,并非用来限定本发明。

24.一种水氧阻隔膜,由下而上包括背涂层1、pet基底层2、底涂层3、蒸镀层4、顶涂层5;

25.所述背涂层1为含有微球的丙烯酸酯溶液,所述含有微球的丙烯酸酯溶液制备方法为:在丙烯酸酯化合物胶水中,加入0.1

‑

0.5wt%的微球,以及0.01

‑

0.1%的光引发剂,搅拌2

‑

10小时;

26.采用贴合涂布一体机在pet基底层2背部表面涂覆上述含有微球的丙烯酸酯溶液形成背涂层1;

27.这里,背涂层1中引入的微球主要是增加pet膜的抗刮伤能力;

28.这里,所述丙烯酸酯化合物为丙烯酸丁酯或者丙烯酸羟丙酯或者聚乙二醇二丙烯酸酯或者丙烯酸异冰片酯或者甲基丙烯酸甲酯或者甲氧基聚乙二醇丙烯酸酯;

29.这里,所述光引发剂为对

‑

n,n

‑

二甲氨基苯甲酸异辛酯或者苯甲酰甲酸甲酯或者2,4,6(三甲基苯甲酰基)二苯基氧化膦或者2

‑

甲基

‑1‑

(4

‑

甲硫基苯基)

‑2‑

吗啉基

‑1‑

丙酮或者三芳基硫鎓盐类或者二苯甲酮;

30.这里,所述微球为1

‑

20μm有机微球或者200nm

‑

10μm的无机微球;有机微球可以为聚甲基丙烯酸甲酯微球或者聚苯乙烯微球或者聚氯乙烯微球;无机微球可以为二氧化钛微球或者氧化锌微球或者蒙脱土微球;

31.所述pet基底层2厚度为50

‑

125μm;

32.所述底涂层3是在含氟丙烯酸酯聚合物中引入修饰的有机硅微球,所述修饰的有机硅微球结构式为其中,r1为氮或氧或硫原子,r2为烷基官能团,为

‑

c(ch3)3‑

或

‑

ch(ch3)2‑

或

‑

ch2(ch3)

‑

或ch3,r2为缺电子结构;

33.这里,所述含氟丙烯酸酯聚合物由含氟丙烯酸酯单体溶于含氟有机溶剂制备,所述含氟有机溶剂为聚甲基丙烯酸(n

‑

全氟环烷基)酰胺酯或者聚丙烯酸全氟辛基甲酯;

34.这里,含氟丙烯酸酯单体的结构式为其中r3为

‑

ch3或者

‑

ch2(ch2)

n

ch3,其中n≥1,r4为缓冲链接,可以为

‑

ch2ch2‑

或者

‑

so2nh

‑

;

35.这里,含氟丙烯酸酯聚合物可以和有机硅微球表面的缺电子结构(官能团)形成配位键,如图2所示,在图2此结构中,含氟丙烯酸酯聚合物中的氟原子和硅微球表面的有机物形成配位结构,对水氧起到阻隔作用。

36.这里,含氟丙烯酸酯聚合物的主要作用:引入的含氟聚合物具有高耐候性,高耐热性,高稳定性等,并且同时具有憎水,憎优等特性。

37.所述蒸镀层4为氧合硅或氧化铝,厚度为2

‑

10nm;

38.这里,采用真空镀膜蒸镀工艺,底涂层3表面引入一层蒸镀化合物,可以为氧化硅或氧化铝,蒸镀层4的厚度在2

‑

10nm。

39.所述顶涂层5为丙烯酸酯聚合物。

40.这里,所述丙烯酸酯聚合物为丙烯酸丁酯或者丙烯酸羟丙酯或者聚乙二醇二丙烯酸酯或者丙烯酸异冰片酯或者甲基丙烯酸甲酯或者甲氧基聚乙二醇丙烯酸酯。

41.选择在厚度为75μm的pet基底层上引入不同厚度的二氧化硅蒸镀层,如图3所示,随着二氧化硅蒸镀层厚度越大,水氧阻隔膜的水氧透过率越低,水氧阻隔性能越好。

42.选择在厚度为75μm的pet基底层上引入不同厚度的底涂层,其中修饰的有机硅微球(2微米)的添加含量分别为0.2%,0.5%,0.8%,如图4所示,随着底涂层厚度越大,水氧阻隔膜的水氧透过率越低,水氧阻隔性能越好,另外有机硅微球的添加含量越多,水氧阻隔性能越好。

43.选择底涂层的厚度为5μm,其中修饰的有机硅微球(2微米)的添加含量为0.5%,如图5所示,随着二氧化硅蒸镀层厚度越大,水氧阻隔膜的水氧透过率越低,水氧阻隔性能越好。

44.以上所涉及器件的具体型号不作限制及详细描述,以上所涉及器件的深入连接方式不作详细描述,作为公知常识,本领域的技术人员能够理解。

45.本发明实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本发明专利范围所做的等效变化或修饰,均属于本发明专利权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1