隐形眼镜的制造方法与流程

1.本发明涉及一种隐形眼镜的制造方法,尤其涉及一种隐形眼镜的水化方法。

背景技术:

2.软性隐形眼镜(soft contact lens)材料从1960年代开始引入,由于材料柔软解决了原本硬式隐形眼镜(rgp lens)在配戴上常有的不舒适感,原本不适应硬式隐形眼镜的使用者可以转为使用软性隐形眼镜,软性隐形眼镜因此成为现今隐形眼镜使用者的主要选择。

3.然而,软性隐形眼镜传统所使用材料(主成分为hema,俗称水胶产品)透氧量较低,一般dk(透氧量)仅有8-20,这导致消费者在一天的配戴尾声时(配戴超过10小时)常有眼睛因缺氧导致眼球出现血丝及相应的不舒适问题,隐形眼镜材料的研发发展主轴因此转向寻求高透氧材料。2000年左右市场上开始出现含有硅成分的软性隐形眼镜产品,俗称硅水胶隐形眼镜,透氧量一般在40-50以上(例如琼森的acuvue advanced产品),有的产品透氧量可达90以上(例如博士伦的purevisionday+night产品)。2010年后,由于经济发展以及消费者有更好的健康观念,软性隐形眼镜的日抛产品开始被市场接受。日抛产品相较于长周期的月抛甚至年抛产品有显着的好处:不需要每天拔下更换清洁镜片,可避免因清洁动作造成镜片破损后配戴导致眼睛受伤,也可避免因清洁不完全导致细菌感染而产生像角膜炎、结膜炎等严重并发症。

4.上述日抛产品的推广除了需要消费者对于眼部健康观念正确,也需要软性隐形眼镜制造商有优异的生产管理及先进工艺能力,增加生产效率来降低生产成本以符合日抛产品的价格,否则消费者无法负担使用日抛产品的费用。而相较于水胶隐形眼镜,硅水胶隐形眼镜日抛产品则有更多生产及工艺上的挑战。硅水胶隐形眼镜除了材料成分较昂贵外,更要处理好硅成分与传统水胶成分结合引起的不稳定现象。

5.一般已知硅水胶隐形眼镜生产过程的水化方式,可使用最简单的水制程。水制程的好处是生产过程中消耗品为水,原料成本低。然而,水制程通常需要较长的时间才能将硅水胶隐形眼镜的镜片半成品清洗干净(通常需要超过12小时甚至到24小时)。因此虽然原料成本低,但因耗时长、产出镜片效率低,反而增加生产成本。使用水制程做清洗及水化还有另一个困扰问题。由于硅水胶材料中同时存在硅成分(例如tris或其他含硅成分)以及传统水胶成分(例如hema、nvp、dma等成分),这两种成分的互溶性差,因此隐形眼镜固化(单体经自由基连锁反应形成固体聚合物)时经常会产生内部应力,这种应力在用水进行水化时,常会使水化膨胀不均匀,进一步使镜片产生不圆或变形等问题。

6.更进一步的水化方式是引入醇类的有机溶剂,例如酒精(乙醇)或异丙醇。使用这类的有机溶剂辅助水化可以改善只用水来做水化需要的长时间,一般可以将水化时间缩短到3-4小时。并且由于酒精或异丙醇可以增大隐形眼镜水化时的膨胀率及膨胀速度,因此有助于协助固化后镜片半成品释放应力,避免镜片水化后产生不圆或变形。然而,使用酒精或异丙醇也衍生两个问题。第一个问题是酒精或异丙醇若要能有效地水化硅水胶镜片,浓度

必须达到50-75%,如此浓度下硅水胶镜片的膨胀率会超过1.6倍,镜片在此状态下会容易破损,导致生产过程中良率受损。第二个问题是生产厂地使用到大量酒精或异丙醇而存在的环境危险。酒精及异丙醇的闪点都低于20度,这让工厂管理难度变高,必须严防爆炸风险。而为了严防爆炸风险必须在生产场地中加装防爆墙、自动侦测及灭火设备,启动灭火动作时也必须将生产过程中半成品报废以免产品污染,这些投资及管理成本都进一步垫高生产成本,从而阻碍硅水胶隐形眼镜日抛产品的推出。

技术实现要素:

7.本发明提供了一种隐形眼镜的制造方法,可以改善前述水制程长时间、产品不真圆及变形风险,并免于酒精或异丙醇水化制程衍生的产品破片问题及爆炸等安全性问题。

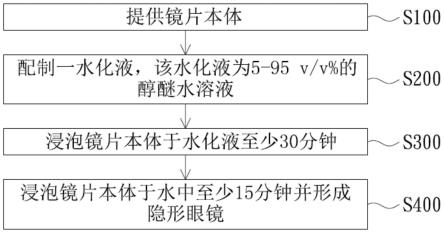

8.本发明所提供的隐形眼镜的制造方法包括进行镜片本体的水化,包括步骤:提供镜片本体;配制水化液,水化液为5-95v/v%的醇醚水溶液;浸泡镜片本体于水化液至少30分钟;以及浸泡镜片本体于水中至少15分钟并形成隐形眼镜。

9.在本发明的一实施例中,上述的浸泡镜片本体于水中至少15分钟的步骤更包括以水清洗镜片本体。

10.在本发明的一实施例中,上述的浸泡镜片本体于水化液至少30分钟的步骤更包括以1小时为单位多次浸泡镜片本体。

11.在本发明的一实施例中,上述的浸泡镜片本体于水中至少15分钟的步骤更包括以1小时为单位多次清洗镜片本体。

12.在本发明的一实施例中,上述的水化液为室温;水的温度介于室温与60℃之间。

13.在本发明的一实施例中,上述的浸泡镜片本体于水中的步骤更包括以不同温度的水、采冷热交替的方式多次清洗镜片本体。

14.在本发明的一实施例中,上述的水化液为15-80v/v%的醇醚水溶液。

15.在本发明的一实施例中,上述的水化液的醇醚包括:乙二醇乙醚、乙二醇丙醚、乙二醇丁醚、乙二醇己醚、乙二醇苯醚、丙二醇甲醚、丙二醇苯醚、二乙二醇甲醚、二乙二醇乙醚、二乙二醇丁醚、二乙二醇己醚、二丙二醇甲醚、二丙二醇丙醚或二丙二醇丁醚。

16.本发明因采用醇醚水溶液作为水化液,因此有助于缩短达到预期膨胀率的时间,并降低镜片不真圆及变形的发生率。再者醇醚相比于醇类较为安定,因此相对安全,还有助于降低厂房设备及生产管理带来的成本。

17.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举实施例,并配合所附图式,作详细说明如下。

附图说明

18.图1为本发明一实施例的隐形眼镜的制造方法的流程示意图。

具体实施方式

19.下述说明中,“单元”为可聚合的单位化合物或化学结构,依据平均分子量的不同可进一步分为单体(monomer)或巨分子(macromer),而依据化学特性的不同则可进一步区分为疏水性与亲水性。其中“单体”是指平均分子量小于700的低分子量化合物或化学结构,

并且单体可经由进行聚合反应来形成“聚合物”(polymer),而“巨分子”是指平均分子量大于700的高分子量化合物或化学结构,并且巨分子可经由进行聚合反应来形成聚合物。

[0020]“含硅单元”是指任何含硅的可重复的单位化合物或化学结构,其中含硅单元包含“含硅单体”与“含硅巨分子”;而“不含硅单元”则是指任何不包含硅的可重复的化合物或化学结构,并且依据极性的不同可进一步分为亲水性与疏水性,而依据分子量的不同则可分为“不含硅单体”与“不含硅巨分子”。但由于一般硅会与氧键结后再结合于水凝胶材料上,因此下述说明中,含硅即代表包含硅氧键结的化学结构(-si-o-)。

[0021]“含硅单体”是指任何具有至少一个-si-o-、平均分子量小于700且可聚合的单位化合物或化学结构(如包含至少一个不重复的-si-o-的甲基丙烯酰氧丙基三(三甲基硅氧烷基)硅烷(3-[tris(trimethylsiloxy)silyl]propyl methacrylate,简称tris);又如包含至少两个重复的-si-o-且平均分子量小于700的聚二甲基硅氧烷(简称pdms))。其他含硅单体例如是:2-(三甲基硅氧基)乙基甲基丙烯酸盐(2-(trimethylsilyloxy)ethyl methacrylate)、(3-甲基丙烯酰氧基-2-羟基丙氧基)丙基双(三甲基硅氧基)甲基(3-(3-methacryloxy-2-hydroxypropoxy)propylbis(trimethylsiloxy)methylsilane,或简称sigmma)、(甲基丙烯酰氧基甲基)双(三甲基硅氧基)甲基硅烷((methacryloxymethyl)bis(trimethylsiloxy)methylsilane)、甲基丙烯酰氧基甲基苯乙基三(三甲基硅氧基)硅烷(methacryloxymethylphenethyltris(trimethylsiloxy)silane)、单-3-甲基丙烯基氧丙基化四甲基二硅氧烷(monomethacryloxypropyl terminated polydimethylsiloxane)、双-3-甲基丙烯基氧丙基化四甲基二硅氧烷(methacryloxypropyl terminated polydimethylsiloxane)。其他选择可以参考美国专利us7901073与us8420711。

[0022]“含硅巨分子”是指任何具有至少两个重复的-si-o-、平均分子量大于700且可聚合的单位化合物或化学结构(如包含至少两个重复的-si-o-且分子量大于700的pdms)。其他含硅单体例如是单-3-甲基丙烯基氧丙基化四甲基二硅氧烷(monomethacryloxypropyl terminatedpolydimethylsiloxane,简称mpdms)、双-3-甲基丙烯基氧丙基化四甲基二硅氧烷(methacryloxypropyl terminated polydimethylsiloxane)等,请参考us7901073与us8420711中提供的其他选择。

[0023]“不含硅单元”是指不含硅的可重复的单位化合物或化学结构,依据其化学特性可以分为疏水性与亲水性。并且由于本发明中仅使用平均分子量小于700的不含硅单位化合物,因此以下仅针对本发明所使用的“不含硅单体”进行相关定义。

[0024]“不含硅单体”是指分子量小大于700且不含硅的单位化合物或化学结构,并且包含亲水性不含硅单体与疏水性不含硅单体。其中亲水性不含硅单体例如是:n-乙烯砒咯烷酮(n-vinyl pyrrolidone,简称nvp)、n-甲基-n-乙烯基乙酰胺(n-methyl-n-vinylacetamide,简称mva)、n,n-二甲基丙烯酰胺(n,n-dimethyl acrylamide,简称dma)、n,n-二乙基丙烯酰胺(n,n-diethylacrylamide)、n-羟甲基丙烯酰胺(n-(hydroxymethyl)acrylamide)、n-羟乙基丙烯酰胺(n-hydroxyethyl acrylamide)、甲基丙烯酸羟乙酯(2-hydroxyethyl methacrylate,简称hema)、甲基丙烯酸羟丙酯(hydroxypropyl methacrylate与/或hydroxyisopropyl methacrylate)、2-甲基-2-丙烯酸-2-羟基丁基酯(hydroxybutyl methacrylate,简称hobma)、聚1,2-丙乙二醇单甲基丙烯酸酯(poly(propylene ethylene glycol)methacrylate)、聚(丙乙二醇)丙烯酸酯(poly

(ethpropylene glycol)acrylate)、2-甲基-2-丙烯酸-2,3-二羟基丙酯(glyceryl methacrylate)、甲基丙烯酸缩水甘油酯(glycidyl methacrylate)、丙烯酸羟乙酯(2-hydroxyethyl acrylate,简称hea)、丙烯酸羟丙酯(hydroxypropyl acrylate及/或hydroxyisopropyl acrylate)、4-羟基丁基丙烯酸酯(4-hydroxybutyl acrylate)、甘油丙烯酸酯(glyceryl acrylate)等。其中疏水性不含硅单体例如是:甲基丙烯酸月桂酯(lauryl methacrylate)、甲基丙烯酸甲酯(methyl methacrylate,简称mma)、2-甲基丙烯酸乙酯(ethyl methacrylate)、甲基丙烯酸丙酯(propyl methacrylate)、甲基丙烯酸异丙酯(isopropyl methacrylate)、甲基丙烯酸丁酯(butyl methacrylate)、甲基丙烯己酯(hexyl methacrylate)、甲基丙烯酸2-乙基己酯(2-ethylhexyl methacrylate)、2-甲基-2-丙烯酸十八烷基酯(stearyl methacrylate或octadecyl methacrylate)、2-甲基-2-丙烯酸异癸酯(isodecyl methacrylate)、甲基丙烯酸异冰片酯(isobornyl methacrylate)、丙烯酸乙酯(ethyl acrylate)、丙烯酸丙酯(propyl acrylate)、丙烯酸异丙酯(isopropyl acrylate)、丙烯酸丁酯(butyl acrylate)、丙烯酸2-乙基己酯(2-ethylhexyl acrylate)、丙烯酸十八酯(stearyl acrylate或octadecyl acrylate)、丙烯酸十酯(isodecyl acrylate)、2-丙烯酸十二烷基酯(lauryl acrylate)等。

[0025]

在下述说明中,“室温”广义来说温度范围介于20℃-30℃之间,精确来说温度范围介于23℃-27℃之间。

[0026]

含硅单元占组成物的重量百分比6-80wt%之间,较佳为14-65wt%之间,并且含硅单元可包含含硅单体与含硅巨分子。例如本发明一些实施例中使用含硅单体tris,并且其占组成物的5-75wt%之间,其中较佳为tris占组成物的10-60wt%之间,更佳实施例为tris占组成物的15-45wt%之间。又例如本发明一些实施例中使用含硅巨分子mpdms,并且其占组成物的1-45wt%之间,其中较佳实施例为mpdms占组成物的1-25wt%之间,更佳实施例为mpdms占组成物的6-15wt%之间。

[0027]

不含硅单元占组成物的重量百分比15-86wt%之间,较佳为18-61wt%之间,更佳为25-56wt%之间,而亲水性不含硅单体占组成物的重量百分比多于疏水性不含硅单体的重量百分比。

[0028]

于本发明一些实施例中,亲水性不含硅单体占组成物的5-85wt%之间,其中较佳实施例为10-60wt%之间,更佳实施例为20-55wt%之间。较佳使用的亲水性不含硅单体包含但不限于nvp、mva、dma、n,n-diethylacrylamide、n-(hydroxymethyl)acrylamide、n-hydroxyethyl acrylamide。

[0029]

不含硅单元中的疏水性不含硅单体主要是用于调节隐形眼镜的机械性质(mechanical properties)。于本发明一些实施例中,疏水性不含硅单体占组成物的0.1-10wt%之间,其中较佳实施例为0.5-7.5wt%之间,更佳实施例为1-5wt%之间。较佳使用的疏水性不含硅单体包含但不限于甲基丙烯酸月桂酯与mma。

[0030]

交联剂(crosslinking agent)是用于使单体顺利进行聚合反应,使所产生的聚合物具有所需的交联密度(crosslinking density),也可使两聚合物链产生反应并键结成网状聚合物。由于任何聚合反应都可以选择加入适合的交联剂,因此交联剂可选择性于任一聚合反应开始时加入。于本发明一些实施例中,交联剂占组成物的0.1-3wt%之间,其中较佳实施例为0.3-2wt%之间,更佳实施例为0.5-1.5wt%之间。本发明实施例中较佳的交联

剂包含但不限于:甲基丙烯酸异氰基乙酯(2-isocyanatoethyl methacrylate,简称iem)与乙二醇二甲基丙烯酸酯(ethylene glycol dimethacrylate,简称egdma)。其他选择的交联剂如:二乙二醇二甲基丙烯酸酯(di(ethylene glycol)dimethacrylate)、三乙二醇二甲基丙烯酸酯(triethylene glycol dimethacrylate)、四乙二醇二甲基丙烯酸酯(tetraethylene glycol dimethacrylate)、二丙烯酸乙二醇酯(ethylene glycol diacrylate)、二乙二醇双丙烯酸酯(di(ethylene glycol)diacrylate)、三乙二醇二丙烯酸酯(triethylene glycol diacrylate)、四甘醇二丙烯酸酯(tetraethylene glycol diacrylate)、n,n'-亚甲基双丙烯酰胺(n,n'-methylenebis(acrylamide))、n,n'-乙烯基双丙烯酰胺(n,n

’‑

ethylenebis(acrylamide))、二羟基乙烯(n,n

’‑

(1,2-dihydroxyethylene)bisacrylamide)、三羟甲基丙烷三甲基丙烯酸酯(trimethylolpropanetrimethacrylate)、n,n

’‑

六亚甲基双(甲基丙烯酰胺)(n,n'-hexamethylenebis(methacrylamide))、三甘油脂(glycerol trimethacrylate)、聚乙烯二甲基丙烯酸乙二醇酯(polyethylene glycol dimethacrylate)、聚乙二醇二甲基丙烯酸酯(polyethylene glycol diacrylate)、甲基丙烯酸乙烯酯(vinyl methacrylate)、甲基丙烯酸烯丙酯(allyl methacrylate)、甲基丙烯酰氯(methacryloyl chloride)、丙烯酸缩水甘油酯(glycidyl acrylate)、3-氯-2-羟基丙基甲基丙烯酸酯(3-chloro-2-hydroxypropyl methacrylate)、(z)-2-丁烯二酸-2-[(2-甲基-1-氧代-2-丙烯基)氧基]乙基单酯(mono-2-(methacryloyloxy)ethyl maleate)、双氨基甲酸乙酯二甲基丙烯酸酯(diurethanedimethacrylate)、3-异丙基-二甲基苄基异氰酸酯(3-isopropenyl-α,α-dimethylbenzylisocyanate)等,可依不同反应物与需求做选择使用。

[0031]“起始剂”依据引发反应方式的不同,可以分为热起始剂与光起始剂。由于起始剂是用以引发单元聚合交联固化的化合物,同时对于固化组成物也具有决定性的效果,使组成物成模时能具有较好的尺寸稳定性,因此起始剂可选择性于任一聚合反应开始时加入。于本发明的一些实施例中使用的热起始剂为偶氮双异丁腈(azobisisobutyronitrile,简称aibn),其他实施例中使用4,4'-偶氮双(4-氰基戊酸)(4,4

’‑

azobis(4-cyanovaleric acid))、1,1'-偶氮(氰基环己烷)(1,1

’‑

azobis(cyclohexanecarbonitrile))、2,2'-偶氮二异丁基脒二盐酸盐(2,2

’‑

azobis(2-methylpropionamidine))、2,2'-偶氮二异丁基脒二盐酸盐(2,2

’‑

azobis(2-methylpropionamidine)dihydrochloride)、2,2'-氮杂双(2-咪唑啉)二盐酸盐(2,2'-azobis[2-(2-imidazolin-2-yl)propane]dihydrochloride)、偶氮二羟乙基咪唑啉基丙烷二盐酸盐(2,2'-azobis{2-[1-(2-hydroxyethyl)-2-imidazolin-2-yl]propane}dihydrochloride)、2,2'-偶氮二(1-亚氨基-1-吡咯烷基-2-甲基丙烯)二盐酸盐(2,2'-azobis(1-imino-1-pyrrolidino-2-ethylpropane)dihydrochloride)、2,2'-偶氮二{2-甲基-n-[1,1-双(羟甲基)-2-羟乙基]丙酰胺}(2,2'-azobis{2-methyl-n-[1,1-bis(hydroxymethyl)-2-hydroxyethyl]propionamide})、2,2'-偶氮(2-甲基-n-(2-羟基乙基)丙酰胺)(2,2'-azobis[2-methyl-n-(2-hydroxyethyl)propionamide])、2,2'-偶氮双(4-甲氧-2,4-二甲基戊腈)(2,2'-azobis(4-methoxy-2,.4-dimethyl valeronitrile))、过氧化苯甲酰(benzoyl peroxide)等。本发明的一些实施例中使用的光起始剂为1173(2-hydroxy-2-methylpropiophenone)与苯基双(2,4,6-三甲基苯甲酰基)氧化膦(phenylbis(2,4,6-trimethylbenzoyl)phosphine oxide,简称bapos),其他实

施例中使用(2,4,6-三甲基苯甲酰基)二苯基氧化膦(diphenyl(2,4,6-trimethylbenzoyl)phosphine oxide)、安息香双甲醚(2,2-dimethoxy-2-phenylacetophenone)等。

[0032]

于本发明一些实施例中,起始剂占组成物的0.01-4wt%之间,其中较佳实施例为0.1-1.8wt%之间,更佳实施例为0.3-1.2wt%之间。

[0033]

本发明提供一种隐形眼镜的制造方法,其包括进行镜片本体(即干片)的水化,其中镜片本体由含硅单元、不含硅单元,或者硅单元与不含硅单元的组合所组成,而镜片本体的制备包括提供包含含硅单元、不含硅单元、交联剂以及起始剂的组成物,使其中的单元进行聚合反应,交联而固化形成镜片本体。镜片本体可以现有技术制备而得,于此不赘述。

[0034]

在本发明一实施例中,镜片本体的水化包括步骤s100:提供镜片本体;s200:配制水化液,且水化液为5-95v/v%的醇醚水溶液;s300:浸泡镜片本体于水化液至少30分钟;以及s400:浸泡镜片本体于水中至少15分钟并形成隐形眼镜。

[0035]

也就是说,镜片本体的水化包括两个部分:第一部分使用醇醚类溶剂和水的混合物,并用以浸泡镜片本体。浸泡的温度可为室温。使用醇醚水溶液作为水化液可以有效降低现有镜片本体经过水化所致不真圆(包含变形、黏片不真圆等缺陷)的相关缺陷的百分比例。进一步而言,第一部分的水化可以帮助镜片本体从干片至湿片时的应力释放并使镜片达到特定膨胀率。浸泡的时间从例如半小时至12小时,且皆有相对应不同程度的应力释放的效果,可以明显达到镜片不真圆相关缺陷的出现机率下降。膨胀率可通过标尺量测镜片直径的改变而得知。在本发明实施例中,镜片本体从干片水化成湿片时,直径可增为13-19mm。

[0036]

醇醚包括:乙二醇乙醚(ecs)ethyl cellosolve、乙二醇丙醚((pcs)2-propoxyethanol)、乙二醇丁醚((bcs)ethylene glycol monobutyl ether)、乙二醇己醚((hcs)hexyl cellosolve)、乙二醇苯醚((eph)ethylene glycol monophenyl ether)、丙二醇甲醚((pm)propylene glycol monomethyl ether)、丙二醇苯醚((pph)propylene glycol phenyl ether)、二乙二醇甲醚((dm)2-(2-methoxyethoxy)ethanol)、二乙二醇乙醚((de)2-(2-ethoxyethoxy)ethanol)、二乙二醇丁醚((db)diethylene glycol monobutyl ether)、二乙二醇己醚((hexyl carbitol)diethylene glycol hexyl ether)、二丙二醇甲醚(dipropylene glycol monomethyl ether)、二丙二醇丙醚((dpnp)dipropylene glycol propyl ether)以及二丙二醇丁醚((dpnb)dipropylene glycol n-butyl ether),单独使用或选自其的组合,而醇醚较佳占水化液的5-95v/v%。较佳来说,醇醚占水化液的15-80v/v%。一般而言,醇醚比例越大则膨胀率较高。醇醚比例的决定可从期望的膨胀率、醇醚种类以及组成镜片本体的单元一并考虑。

[0037]

第二部分接续在第一部分之后进行,其使用水。亦即镜片本体在浸泡于醇醚水溶液后,改换浸泡于水中,用以洗去醇醚并以水置换镜片本体内的醇醚。镜片本体浸泡于水中的时间较佳至少为15-30分钟,以确保清洗及置换的发生。浸泡的温度可为恒温或以冷热交替(或称变温)的方式进行。举例来说,在从室温至60℃的温度范围内择一固定温度浸泡镜片,或以较冷及较热两种温度交替浸泡镜片,其中的温度范围不会对镜片的材料有不当影响。通过温度高低变化所致镜片本体的热胀冷缩,可促进醇醚的洗出。温度的选择以及是以恒温或变温进行,可依醇醚种类而决定。

[0038]

较佳而言,第二部分的水的用量依所处理镜片本体数量依比例调整。例如5-100ml

水/每颗镜片,则若一次进行100颗镜片本体的清洗,将用掉500ml至10l水量。使用的水量愈多,则清洗次数可愈少,反之则次数可愈多。第二部分当中或结束后可通过现有任何方法检验镜片本体的醇醚残留情况。第二部分的浸泡可多次进行例如换水后再次浸泡,且较佳至少包含一次换水、共计二次的浸泡。浸泡次数并可因应醇醚种类以及依醇醚残留情况而调整。举例来说,从浸泡后的水所量得的醇醚量较佳小于1ppm。若远多于1ppm则可继续换水浸泡。

[0039]

第二部分的浸洗水化还进一步能改变第一部分的湿片的膨胀率,亦即在第二部分水化后,镜片本体的直径又再改变,且达到隐形眼镜的预设直径。以下进一步通过实施例1-3例示镜片本体水化的条件及结果。

[0040]

实施例1:

[0041]

步骤s100:提供镜片本体。本实施例的镜片本体分别由十种不同配方的组成物制备而成。不同配方之间在含硅单元含量、不含硅单元含量,以及含硅单元种类、不含硅单元种类上有差别。举例来说,含硅单元为tris、mpdms、dms-r11(methacryloxypropyl terminated pdms)或选自其的组合,不含硅亲水性单元为hema、moema(ethylene glycol methyl ether methacrylate)、eoema((2-ethoxyethyl)methacrylate)、nvp、mombr(bromomethyl methyl ether)、dma、bve(butyl vinyl ether)、egve(2-(vinyloxy)ethanol)、degve(diethyleneglycol monovinylether)或选自其的组合,不含硅疏水性单元为mma、imb或选自其的组合。配方中并包含交联剂与起始剂,其中交联剂为egdma、tegdma、pegdma、tegdve(tri(ethylene glycol)divinyl ether)或选自其的组合,起始剂为(bis(2,4,6-trimethylbenzoyl)phenylphosphine oxide)、omnirad1173或选自其的组合。配方中可更包含紫外线吸收剂、链转移剂、助溶剂、终止剂等。在本发明实施例中,紫外线吸收剂可为例如hmepb、bhpea,链转移剂可为例如1-癸硫醇(1-decanethiol)、乙二醇单烯丙基醚(2-allyloxyethanol),助溶剂可为例如乳酸、tpme,终止剂可为例如对苯二酚单甲醚(mehq;monomethyl ether hydroquinone)、2-羟基苯乙羟基苯乙醚(2-ethoxyphenol)。

[0042]

步骤s200:配制水化液。本实施例的水化液(水化液1)为50v/v%乙二醇丙醚和50v/v%水的完全混合液。本实施例并准备第一槽及第二槽水化液待用。

[0043]

步骤s300:浸泡镜片本体于水化液至少30分钟。本实施例将镜片本体静置并浸泡于第一槽水化液1中1小时,再浸泡于第二槽水化液1中1小时,即共计2小时的第一部分处理。镜片本体亦可不经换槽而在同槽中浸泡足够时间。浸泡温度为室温。

[0044]

步骤s400:浸泡镜片本体于水中至少15分钟并形成隐形眼镜。本实施例准备四个水槽,将镜片本体在四个水槽中依序浸泡1小时。浸泡时亦可搭配搅动。本步骤亦可增加或缩短浸泡时间,以及增加或减少换槽次数,其中换槽次数越多,浸泡总时间应可以更缩短,例如改为在五个水槽中依序浸泡半小时。浸泡温度为室温。

[0045]

经观察或测量以及计算,本实施例制备而得的隐形眼镜少见有破片或不真圆的情形。破片及不真圆皆视为不良镜片。结果如表1,实施例1制备而得的隐形眼镜不良率低。

[0046]

表1

[0047]

配方12345678910实验总数500500500500500500500500500500

破片数0001000010不真圆数0100201000不良率0.0%0.2%0.0%0.2%0.4%0.0%0.2%0.0%0.2%0.0%

[0048]

判断为“破片”的依据例如为隐形眼镜中出现裂痕或断裂,且裂痕已达1mm。“不真圆”可通过测量眼镜的多个直径而得知,例如比较在垂直方向上测得的两个直径。

[0049]

实施例2:

[0050]

步骤s100:提供镜片本体。本实施例的镜片本体与实施例1所用者相同。

[0051]

步骤s200:配制水化液。本实施例的水化液(水化液2)为35v/v%丙二醇甲醚和65v/v%水的完全混合液。本实施例并准备六槽水化液待用。

[0052]

步骤s300:浸泡镜片本体于水化液至少30分钟。本实施例镜片本体在六槽水化液2中依序浸泡1小时,即共计6小时的第一部分处理。镜片本体亦可不经换槽而在同槽中直接浸泡足够的时间。浸泡温度为室温。

[0053]

步骤s400:浸泡镜片本体于水中至少15分钟并形成隐形眼镜。本实施例准备六个水槽,将镜片本体在六个水槽中依序浸泡1小时,且浸泡温度为60℃恒温。本步骤亦可增加或缩短浸泡时间及增加或减少换槽次数,以及降低浸泡温度。

[0054]

经观察或测量以及计算,本实施例制备而得的隐形眼镜少见有破片或不真圆的情形。破片及不真圆皆视为不良镜片。结果如表2,实施例2制备而得的隐形眼镜不良率低。

[0055]

表2

[0056]

配方12345678910实验总数500500500500500500500500500500破片数1010010000不真圆数0001000100不良率0.2%0.0%0.2%0.2%0.0%0.2%0.0%0.2%0.0%0.0%

[0057]

实施例3:

[0058]

步骤s100:提供镜片本体。本实施例的镜片本体与实施例1所用者相同。

[0059]

步骤s200:配制水化液。本实施例的水化液(水化液3)为65v/v%二丙二醇丁醚和35v/v%水的完全混合液。本实施例并准备二槽水化液待用。

[0060]

步骤s300:浸泡镜片本体于水化液至少30分钟。本实施例将镜片本体在二槽水化液3中依序浸泡1小时,即共计2小时的第一部分处理。镜片本体亦可不经换槽而在同槽中直接浸泡足够的时间。浸泡温度为室温。

[0061]

步骤s400:浸泡镜片本体于水中至少15分钟并形成隐形眼镜。本实施例准备六个水槽,温度分别是三槽室温水以及三槽60℃水。将镜片本体先在室温水槽中浸泡1小时,接着在60℃恒温水槽中浸泡1小时,如此冷热水槽交替重复三次。

[0062]

经观察或测量以及计算,本实施例制备而得的隐形眼镜少见有破片或不真圆的情形。破片及不真圆皆视为不良镜片。结果如表3,实施例3制备而得的隐形眼镜不良率低。

[0063]

表3

[0064]

配方12345678910实验总数500500500500500500500500500500破片数1011001010

不真圆数0000000100不良率0.2%0.0%0.2%0.2%0.0%0.0%0.2%0.2%0.2%0.4%

[0065]

实施例4:

[0066]

步骤s100:提供镜片本体。本实施例的镜片本体与实施例1所用者相同。

[0067]

步骤s200:配制水化液。本实施例的水化液(水化液4)为5v/v%丙二醇苯醚和95v/v%水的完全混合液。本实施例并准备二槽水化液待用。

[0068]

步骤s300:浸泡镜片本体于水化液至少30分钟。本实施例将镜片本体在二槽水化液4中依序浸泡1小时,即共计2小时的第一部分处理。镜片本体亦可不经换槽而在同槽中直接浸泡足够的时间。浸泡温度为室温。

[0069]

步骤s400:浸泡镜片本体于水中至少15分钟并形成隐形眼镜。本实施例准备三个水槽,将镜片本体在三个水槽中依序浸泡1小时。浸泡温度为室温。

[0070]

经观察或测量以及计算,本实施例制备而得的隐形眼镜少见有破片或不真圆的情形。破片及不真圆皆视为不良镜片。结果如表4,实施例4制备而得的隐形眼镜不良率不高。

[0071]

表4

[0072][0073][0074]

实施例5:

[0075]

步骤s100:提供镜片本体。本实施例的镜片本体与实施例1所用者相同。

[0076]

步骤s200:配制水化液。本实施例的水化液(水化液5)为95v/v%二乙二醇甲醚和5v/v%水的完全混合液。本实施例并准备二槽水化液待用。

[0077]

步骤s300:浸泡镜片本体于水化液至少30分钟。本实施例将镜片本体在二槽水化液5中依序浸泡1小时,即共计2小时的第一部分处理。镜片本体亦可不经换槽而在同槽中直接浸泡足够的时间。浸泡温度为室温。

[0078]

步骤s400:浸泡镜片本体于水中至少15分钟并形成隐形眼镜。本实施例准备六个水槽,将镜片本体在六个水槽中依序浸泡1小时。浸泡温度为室温。

[0079]

经观察或测量以及计算,本实施例制备而得的隐形眼镜少见有破片或不真圆的情形。破片及不真圆皆视为不良镜片。结果如表5,实施例4制备而得的隐形眼镜不良率不高。

[0080]

表5

[0081][0082]

以下为对照组1、2。

[0083]

对照组1:

[0084]

对照组1所用的镜片本体与实施例1-3相同,惟使用50v/v%的异丙醇水溶液及水进行水化。首先将镜片本体浸泡于50v/v%异丙醇水溶液中1小时,接着浸泡于60℃恒温水槽中1小时。水槽共计六槽,在六槽水中各浸泡1小时。经观察或测量以及计算,破片率高达35%,结果如表6。

[0085]

表6

[0086][0087]

对照组2:

[0088]

对照组2所用的镜片本体与实施例1-3相同,惟直接以水进行水化。首先将镜片本体浸泡于室温水槽1小时,接着浸泡于60℃恒温水槽中1小时。室温水槽及60℃水槽各有四槽,如此冷热水槽交替重复四次。经观察或测量以及计算,镜片90%以上不真圆,结果如表7。

[0089]

表7

[0090]

[0091]

综上,本发明实施例显着改善以醇类进行水化或单独以水进行水化所致的镜片破片或不真圆情形,且足以让不良率降至0.0%。因此本发明降低隐形眼镜的制造成本并提升其质量,有助于隐形眼镜的生产推出。

[0092]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的方法及技术内容作出些许的更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1