用于共氧化法生产环氧丙烷中副产乙苯的回收方法与流程

1.本发明属于有机化工领域,具体涉及用于共氧化法生产环氧丙烷中副产 乙苯的回收方法。

背景技术:

2.环氧丙烷(propylene oxide,简称po),又名甲基环氧乙烷或氧化丙烯,是无 色、具有醚类气味的易燃液体。环氧丙烷是一种重要的有机化工原料,由于 其具有特殊的-o-c-o-三元环醚结构,具有较高的反应活性,因此可与多种物 质发生反应,在化工、医药、食品等多个行业得到了广泛应用。目前环氧丙 烷主要用于生产聚醚多元醇、丙二醇、丙二醇醚等,还可用于制备表面活性 剂、破乳剂、阻燃剂、润滑剂、农药乳化剂等,发展前景十分广阔。

3.目前,世界上生产环氧丙烷的方法主要包括氯醇法、共氧化法和直接氧 化法。

4.氯醇法是最传统的环氧丙烷生产方法,流程较短、工艺成熟、投资少, 但对设备有腐蚀、废水排放量大,目前受环保问题制约基本处于停滞状态。 双氧水直接氧化(hppo)法工艺流程简单、产品收率高、三废少、能耗物耗都 比较低,但双氧水运输储运成本高、工艺完善性需加强。

5.共氧化法又称联产法或间接氧化法,分为异丁烷共氧化法(po/tba (mtbe))、乙苯共氧化法(po/sm)、异丙苯共氧化法(pochp)。其中po/tba 法工艺复杂、设备投资费用高、产生大量的联产品叔丁醇(tba),tba可进 一步转化为甲基叔丁基醚(mtbe),由于目前mtbe逐渐呈现市场过剩的趋 势,目前基本不再新建。po/sm法操作条件较苛刻、联产品比例大,该方法 同样受主副产品的双重制约,因而发展受到限制。在此基础上,pochp法因 无联产物生成而增强了其生产的灵活性,成为一种改进的共氧化法,受到了 广泛关注。

6.pochp法生产po主要分为三步:异丙苯空气氧化制备过氧化氢异丙苯 (chp)、chp与丙烯发生环氧化反应制备po与二甲基苄醇(dmba)、dmba 在氢气作用下发生氢解生成异丙苯,异丙苯再循环至过氧化工段制备chp。 其中,过氧化副产乙苯和苯乙酮(pmk),pmk在氢解过程中进一步转化成 乙苯。

7.当前在pochp制备po的生产工艺中,该部分副产乙苯一般作为废油处 理,由此造成了异丙苯的损失,增加物耗,使得装置整体经济性降低,因此 需要开发一种乙苯资源化回收利用的方式,以降低异丙苯的单耗。

8.现该股待回收乙苯中乙苯的含量为20-30wt%,其他组分主要为异丙苯、 环己醇、甲苯、乙苯、甲醇、丙酮、1,5-二甲基-2,4-二氧六环等,其中环己醇 与乙苯之间的相对挥发度较低,因此采用普通精馏难以将二者进行高效分离。 杂质1,5-二甲基-2,4-二氧六环是一种不稳定的环氧化物,在长期存储和加热条 件下会缩聚成醛或生成过氧化物,对产品品质有显著影响,影响乙苯的使用 及外卖,因此必须将其控制在较低水平,但常规手段无法实现针对性地有效 脱除,且目前尚无具体的研究报道,这也是回收高品质、低成本乙苯中最难 解决的问题。

技术实现要素:

9.本发明的目的在于提供一种用于共氧化法生产环氧丙烷中副产乙苯的回 收方法,该回收方法能够对副产乙苯进行高纯度回收,回收率高。

10.为实现本发明的目的,采用以下的技术方案:

11.一种用于共氧化法生产环氧丙烷中副产乙苯的回收方法,包括以下步骤:

12.(1)将来自pochp过氧化工段和氢解反应段的反应液输入乙苯脱重塔 脱除重组分;脱除重组分后的物料输入乙苯脱轻塔脱除轻组分,得到富乙苯 流股;其中,

13.所述反应液包括异丙苯、乙苯、环己醇、甲苯、甲醇、丙酮、1,5-二甲基

ꢀ‑

2,4-二氧六环,其中乙苯的含量为20-30wt%,比如21wt%、22wt%、23wt%、 24wt%、25wt%、26wt%、27wt%、28wt%和29wt%;

14.所述重组分包括异丙苯;

15.所述轻组分包括甲醇、丙酮、甲苯、1,5-二甲基-2,4-二氧六环;

16.所述富乙苯流股包括乙苯、环己醇、残余异丙苯和残余1,5-二甲基-2,4

‑ꢀ

二氧六环;

17.(2)将步骤(1)所得富乙苯流股进料至精馏塔中进行共沸反应精馏, 其中,共沸剂是水,精馏塔的反应段装填有催化剂;

18.富乙苯流股中的乙苯与共沸剂水形成乙苯的共沸物作为塔顶物料自其塔 顶采出;

19.残余1,5-二甲基-2,4-二氧六环在反应段的催化剂作用下发生开环分解,分 解产物随环己醇、异丙苯和水一起作为塔釜物料自其塔釜排出;

20.(3)将步骤(2)所得塔顶物料进行聚结分水,得到乙苯产品;

21.(4)将步骤(2)所得塔釜物料进行聚结分水,得到废油,然后废油外 排。

22.本领域技术人员理解,含乙苯较多的流股为来自pochp过氧化工段和氢 解反应段的反应液,其中主要包含异丙苯和乙苯。

23.本领域技术人员理解,来自pochp过氧化工段和氢解反应段的反应液中 重组分的脱除是在脱重塔中进行,反应液中大部分的异丙苯从脱重塔的塔釜 脱除,脱重塔的塔顶主要是含轻组分的乙苯,即脱除重组分后的物料;脱除 重组分后的物料中轻组分的脱除是在脱轻塔中进行,其中大部分的甲醇、丙 酮、甲苯、1,5-二甲基-2,4-二氧六环等轻组分自脱轻塔的塔顶脱除,自脱轻塔 的塔釜得到富乙苯流股。

24.本领域技术人员理解,1,5-二甲基-2,4-二氧六环是一种不稳定的环氧化 物,在长期存储和加热条件下会缩聚成醛或生成过氧化物,对产品品质有显 著影响。

25.本领域技术人员理解,残余1,5-二甲基-2,4-二氧六环在上升过程中,在反 应段的催化剂作用下快速开环分解,分解产物为1,3-二甲基-1-羟丙基-4-羟甲 基醚,分解产物1,3-二甲基-1-羟丙基-4-羟甲基醚不断回落到塔釜,与环己醇、 异丙苯、水一起作为塔釜物料自其塔釜排出。

26.本发明的用于共氧化法生产环氧丙烷中副产乙苯的回收方法,通过将富 乙苯流股在共沸剂水的作用下进行共沸精馏,解决了乙苯与环己醇相对挥发 度低、难以分离的问题;并有效除去了乙苯产品中的有害杂质,从而将共氧 化法生产环氧丙烷中的副产乙苯进行有效回收,回收效率高,回收所得乙苯 产品纯度高,提升了回收所得乙苯产品的品质。

27.该回收方法充分考虑副产乙苯的回收率与回收纯度,有效分离乙苯与其 他杂质,并严格控制回收所得乙苯产品中有害杂质的含量。

28.在一种实施方式中,步骤(2)中,所述精馏塔中,

29.塔板数为20-70块,优选30-60块,比如35、40、45、50和55块;

30.塔顶压力为0.001-0.15mpa,优选0.005-0.15mpa,比如0.01mpa、0.02 mpa、0.03mpa、0.04mpa、0.05mpa、0.06mpa、0.07mpa、0.08mpa、0.09 mpa、0.1mpa、0.11mpa、0.12mpa、0.13mpa、0.14mpa;

31.塔顶温度为110-200℃,优选120-160℃,比如125℃、130℃、135℃、 140℃、145℃、150℃和155℃;

32.塔釜温度为200-300℃,优选220-260℃,比如225℃、230℃、235℃、 240℃、245℃、250℃和255℃;

33.回流比为2-15,优选4-8,比如5、6和7。

34.本发明中,塔顶压力指的是塔顶的绝对压力。

35.在一种实施方式中,步骤(2)中,富乙苯流股在精馏塔上的进料位置位 于精馏塔中由上至下3/8至7/8塔板处,优选5/8至7/8塔板处,比如3/4塔板 处;

36.在一种优选实施方式中,步骤(2)中,精馏塔的反应段位于精馏塔中由 上至下1/8至5/8塔板处,优选1/8至3/8塔板处,比如1/4塔板处,且位于进 料位置上方。

37.本领域技术人员理解,此处的塔板指的是理论塔板。

38.本发明中,富乙苯流股的进料位置以及精馏塔反应段的位置设置,有助 于使富乙苯流股中的1,5-二甲基-2,4-二氧六环在上升过程中,在反应段的催化 剂作用下快速开环分解生成1,3-二甲基-1-羟丙基-4-羟甲基醚而除去。

39.1,5-二甲基-2,4-二氧六环在催化剂的作用下发生开环分解时,主要面临的 问题是:常用的负载型催化剂活性位点的密度低,催化开环反应的活性和选 择性低,若为了提高反应转化率而盲目提升温度,会面临副反应加剧、杂质 聚合生成聚合物而覆盖催化剂活性中心,进而导致催化剂寿命降低;催化剂 活性中心易流失,尤其在含水体系中,极性水分子更容易带走固载不牢固的 阴阳离子,放大催化剂的不稳定性。而一般的固体酸催化剂比表面积小,不 利于活性位点暴露,从而削弱反应物与催化剂的传质效果。

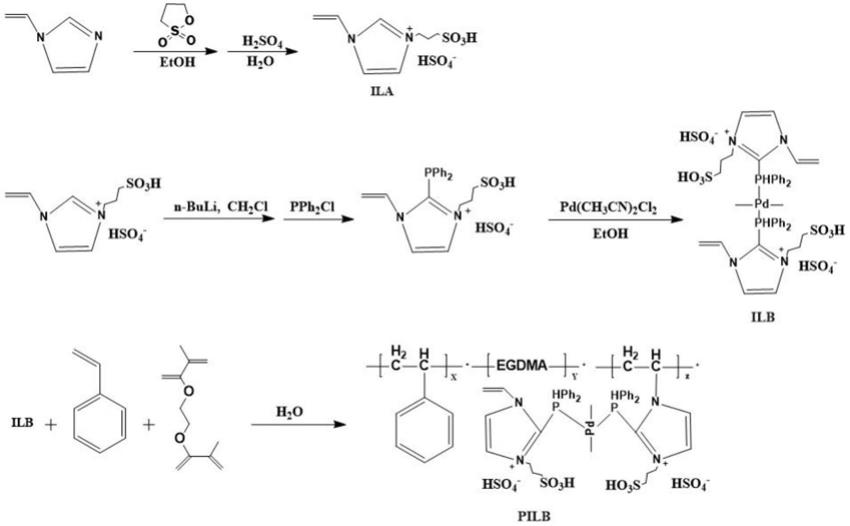

40.在一种实施方式中,步骤(2)中,催化剂为分子筛(比如hzsm-5、 mcm-41、sba-15、spao-34)、改性二氧化硅(比如磺化二氧化硅、金属改 性二氧化硅)、阳离子酸性树脂(比如dh树脂、nkc-9、a-15、d61)、金属 氧化物(比如zro2、sno、tio2、al2o3)、固体杂多酸(比如磷钨酸hpwa、 硅钨酸hsiwa)和固载化离子液体(比如硅胶固载化离子液体、分子筛固载 离子液体、聚合物离子液体和磁性材料固载化离子液体)中的任一项或多种 的组合;优选为固载化离子液体;进一步优选为聚合物离子液体;进一步优 选为固载化金属络合物修饰的酸性功能化离子液体。

41.本发明中,固载化金属络合物修饰的酸性功能化离子液体作为有害杂质 1,5-二甲基-2,4-二氧六环发生开环分解反应的催化剂,在催化有害杂质1,5-二 甲基-2,4-二氧六环发生开环分解反应时,能够兼顾催化效果和催化剂寿命的 双重强化,克服传统催化剂催化反应不彻底,反应能耗大,活性组分易流失、 重复使用效果差、寿命短的缺点。

42.在一种优选实施方式中,固载化金属络合物修饰的酸性功能化离子液体 的制备

方法包括以下步骤:

43.(

ⅰ

)制备功能化多酸位点离子液体a;

44.采用磺化试剂对烯类母体进行磺酸基团功能化修饰制备两性前体盐a,再 采用酸溶液对所得两性前体盐a进行酸化处理,得到功能化多酸位点离子液 体a;其中,

45.所述磺化试剂为1,3-丙磺酸内酯、1,4-丁磺酸内酯、硫酸和氯磺酸中的任 一种或多种的组合;优选1,3-丙磺酸内酯和/或1,4-丁磺酸内酯;

46.所述烯类母体为烯基咪唑类母体、烯基吡啶类母体、烯基铵盐类母体和 烯基膦盐类母体中的任一种或多种的组合;优选烯基咪唑类母体;进一步优 选1-乙烯基咪唑、1-烯丙基咪唑、1-苯乙烯基咪唑和3-(丙烯酰氧基)咪唑中 的任一种或多种的组合;

47.所述酸溶液为对甲苯磺酸、三氟甲烷磺酸、盐酸、磷酸和硫酸中的任一 种或多种的组合;优选硫酸;比如硫酸浓度为0.2-1mol/l;

48.(

ⅱ

)制备金属络合物修饰的多酸位点离子液体b;

49.采用步骤(

ⅰ

)所得功能化多酸位点离子液体a为母体,引入单齿膦配 体,得到单齿膦配体的功能化多酸位点离子液体b;再以其中的磷原子为配位 中心引入金属配合物,得到金属络合物修饰的多酸位点离子液体b;其中,

50.所述单齿膦配体为二叔丁基氯化膦、三甲氧基膦、三苯基氧膦、二苯基 氯化膦和二苯基磷氧中的任一种或多种的组合;优选二苯基氯化膦和/或二叔 丁基氯化膦;

51.所述金属配合物中,金属为铁、铑、钼、钒、锰、镍、铬、钌、铷和钯 中的任一种或多种的组合;所述金属配合物优选为li2pdcl4、pdcl2、 pd(phcn)2cl2、rucl3、ni(co)4、mnbr(co)5中的任一种或多种的组合;进一 步优选pd(phcn)2cl2;

52.(

ⅲ

)制备固载化金属络合物修饰的酸性功能化离子液体c;

53.将步骤(

ⅱ

)所得金属络合物修饰的多酸位点离子液体b在交联剂和引 发剂的作用下与烯类单体进行共聚反应,以对金属络合物修饰的多酸位点离 子液体b进行聚合固载,得到固载化金属络合物修饰的酸性功能化离子液体 c;其中,

54.所述交联剂为烯类交联剂;优选为二乙烯基苯、甲基苯乙烯、丙烯腈、 n-羟甲基丙烯酰胺、甲基丙烯酸、丙烯酸羟乙酯和二甲基丙烯酸乙二醇酯中 的任一种或多种的组合;进一步优选丙烯酸羟乙酯和/或二甲基丙烯酸乙二醇 酯(egdma);

55.所述引发剂为过氧化物类引发剂、偶氮类引发剂和氧化还原引发剂中的 任一种或多种的组合;优选为过氧化氢、过硫酸铵、偶氮二异丁腈和过氧化 苯甲酰中的任一种或多种的组合,比如偶氮二异丁腈;

56.所述烯类单体为苯乙烯、丙烯酰胺和乙酸乙烯酯中的任一种或多种的组 合,比如苯乙烯。

57.本发明中,多酸位点指的是物质中至少有两个酸性位点。

58.本发明在制备固载化金属络合物修饰的酸性功能化离子液体c时,一方 面在金属络合物修饰的多酸位点离子液体b单体的合成过程中引入高密度的 活性基团以及具有协同效应的金属配合物,首先以磺酸基团对功能化多酸位 点离子液体的母体进行功能化改造,再采用硫酸氢根进一步增强功能化多酸 位点离子液体的酸性,最终得到功能化多酸位点离子液体a;然后以金属配 合物对所得功能化多酸位点离子液体a进行进一步修饰,其一,金属配合物 与双酸位点具有共催化的协同作用,有利于提高催化剂的活性和选择性;

其 二,金属配合物为典型的八面体空间结构,这种高度对称的结构使催化剂变 得非常稳定,即使较高的温度下仍有较好的稳定性,而且金属络合物修饰的 多酸位点离子液体b中存在的电荷作用和氢键作用,对金属配合物中过渡金 属的过渡态具有很好的溶解锁定作用,赋予所得金属络合物修饰的多酸位点 离子液体b单体较强的抗水、抗氧化能力,而且活性组分不易流失,这样不 仅可以提高催化效率,还可以通过减少催化剂损失而大大降低生产成本。

59.另一方面,将金属络合物修饰的多酸位点离子液体b单体与其他单体进 行共聚制备具有规整形貌的聚合物颗粒,实现金属络合物修饰的多酸位点离 子液体b的固载化,所得固载化金属络合物修饰的酸性功能化离子液体c具 有高比表面积,其作为催化剂时有效增强了催化剂与反应原料的传质作用, 进而有效提高催化剂的活性和选择性。金属络合物修饰的多酸位点离子液体b 的固载方式均以形成稳定的共价键为主,键能强、结合牢固,性质稳定,大 大提高了所制催化剂的寿命,且所制催化剂分离简单、便于回收再利用,易 于实现工业化连续生产。

60.在一种实施方式中,步骤(

ⅰ

)中,两性前体盐a的制备方法包括以下 步骤:

61.将烯类母体和磺化试剂溶解在有机溶剂中,并于室温下搅拌,得到混合 物;将所得混合物升温至30-75℃,比如35℃、40℃、45℃、50℃、55℃、 60℃和65℃,并反应1-5h,比如2h、3h和4h,得到固体物质;然后对 所得固体物质进行洗涤,烘干得到两性前体盐a。

62.在一种实施方式中,两性前体盐a的制备中,所述有机溶剂为甲醇、乙 醇、异丙醇、丙酮、四氢呋喃、二甲醚、乙腈、正庚烷中的任一种或多种的 组合;优选甲醇和/或乙醇。

63.在一种实施方式中,两性前体盐a的制备中,所述洗涤是用2-5倍体积量 的有机溶剂对所得固体物质进行洗涤,所述有机溶剂为溶解时所用的有机溶 剂;优选洗涤2-3次。

64.优选地,两性前体盐a的制备中,烯类母体与磺化试剂的摩尔比为1:(0.2

ꢀ‑

10),比如1:0.5、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:5.5、 1:6、1:7、1:8和1:9。

65.在一种实施方式中,酸化处理制备功能化多酸位点离子液体a的制备方 法包括以下步骤:

66.将所得两性前体盐a加入至酸溶液中进行酸化处理以发生前体盐酸化反 应,得到酸化后物料;然后对所得酸化后物料进行蒸发处理以除去其中的溶 剂,得到酸化粗产品;再对所得酸化粗产品进行洗涤,干燥得到功能化多酸 位点离子液体a。

67.优选地,酸化处理制备功能化多酸位点离子液体a的制备中,两性前体 盐a与酸溶液中酸的摩尔比为1:(0.5-6),比如1:1、1:1.5、1:2、1:2.5、1:3、 1:3.5、1:4、1:4.5、1:5和1:5.5,其中,所述两性前体盐a以其中的磺酸基团 计。

68.酸化处理中,所用的酸不管是几元酸,其中仅有一个h

+

能够与两性前体 盐a中的磺酸基团结合。

69.优选地,酸化处理制备功能化多酸位点离子液体a的制备中,酸化处理 温度为25-95℃,比如35℃、40℃、50℃、60℃、70℃、80℃和90℃; 酸化处理时间为0.5-6h。比如1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、 5h和5.5h。

70.在一种实施方式中,酸化处理制备功能化多酸位点离子液体a的制备中, 所述洗涤是用2-5倍体积量的洗涤剂对所得酸化粗产品进行洗涤,优选所用洗 涤剂为二甲基亚砜、n,n-二甲基甲酰胺、1,3-二甲基-2-咪唑啉酮、乙醚、乙酸 乙酯、苯甲酸正戊酯和正丁酸

正戊酯中的任一种或多种的组合;优选乙醚和/ 或乙酸乙酯;进一步优选洗涤2-3次。

71.在一种实施方式中,步骤(

ⅱ

)中,单齿膦配体的功能化多酸位点离子 液体b的制备方法包括以下步骤:

72.将步骤(

ⅰ

)所得功能化多酸位点离子液体a溶解在有机溶剂中,并在

ꢀ‑

30~-90℃,比如-40℃、-50℃、-60℃、-70℃和-80℃下滴加金属化试剂, 然后保温搅拌0.5-3h小时,优选1-2h,比如1.5h,得到混合物;

73.然后向所得混合物中加入所述单齿膦配体,随后快速加热至室温以发生 膦化反应,反应时间为0.5-2h,比如1h和1.5h,得到黄色的悬浮液;

74.再将所得悬浮液浓缩后过滤,所得滤液洗涤后干燥以挥发除去洗涤剂, 得到单齿膦配体的功能化多酸位点离子液体b。

75.在一种实施方式中,单齿膦配体的功能化多酸位点离子液体b的制备中, 所述有机溶剂为二氯甲烷、二氯乙烷、三氯乙烷、乙醚、乙酸甲酯和碳酸二 甲酯中的任一种或多种的组合;比如二氯甲烷。

76.在一种实施方式中,单齿膦配体的功能化多酸位点离子液体b的制备中, 所述金属化试剂为叔丁氧钾、正丁基锂、异丁基锂和甲氧基锂中的任一种或 多种的组合;比如正丁基锂。

77.优选地,单齿膦配体的功能化多酸位点离子液体b的制备中,功能化多 酸位点离子液体a和金属化试剂的摩尔比为1:(0.3-1.5),比如1:0.4、1:0.5、 1:0.6、1:0.7、1:0.8、1:0.9、1:1、1:1.1、1:1.2、1:1.3和1:1.4,其中,功能化 多酸位点离子液体a以其中的磺酸基团计,金属化试剂以其中的金属原子计。

78.优选地,单齿膦配体的功能化多酸位点离子液体b的制备中,功能化多 酸位点离子液体a与单齿膦配体的摩尔比为1:(0.8-4.5),比如1:1、1:1.5、 1:2、1:2.5、1:2.8、1:3、1:3.5、1:4和1:4.2,其中,功能化多酸位点离子液体 a以其中的磺酸基团计。

79.在一种实施方式中,单齿膦配体的功能化多酸位点离子液体b的制备中, 过滤是采用中性氧化铝进行过滤。

80.在一种实施方式中,单齿膦配体的功能化多酸位点离子液体b的制备中, 所述洗涤是用2-5倍体积量的洗涤剂对所得滤液进行洗涤;优选所用洗涤剂为 石油醚、戊烷、异辛烷、环己烷和庚烷中的任一种或多种的组合;进一步优 选戊烷;进一步优选洗涤2-3次。

81.在一种实施方式中,步骤(

ⅱ

)中,引入金属配合物制备金属络合物修 饰的多酸位点离子液体b的制备方法包括以下步骤:

82.将所得单齿膦配体的功能化多酸位点离子液体b与金属配合物溶解在有 机溶剂中,于20-75℃,比如30℃、40℃、50℃、60℃和70℃下搅拌 以进行环化反应,反应时间为1-8h,优选3-6h,比如4h和5h,得到反应 产物;

83.然后对所得反应产物进行抽滤、洗涤,得到金属络合物修饰的多酸位点 离子液体b。

84.在一种实施方式中,引入金属配合物制备金属络合物修饰的多酸位点离 子液体b的制备中,所述有机溶剂为甲醇、乙醇、异丙醇、丙酮、四氢呋喃、 乙腈和二甲基亚砜中的任一种或多种的组合;优选乙醇,进一步优选无水乙 醇。

85.优选地,引入金属配合物制备金属络合物修饰的多酸位点离子液体b的 制备中,

所得单齿膦配体的功能化多酸位点离子液体b和金属配合物的摩尔 比为(0.5-20):1,比如1:1、2:1、4:1、6:1、8:1、10:1、12:1、14:1、16: 1、18:1和20:1。

86.在一种实施方式中,步骤(

ⅲ

)中,固载化金属络合物修饰的酸性功能 化离子液体c的制备方法包括以下步骤:

87.将步骤(

ⅱ

)所得金属络合物修饰的多酸位点离子液体b与交联剂、引 发剂和烯类单体混合,于室温下搅拌1-3h,比如2h,得到混合物;然后将所 得混合物加入至浓度为0.05-0.35wt%的分散剂水溶液中,且分散剂水溶液中 分散剂的用量为所得混合物的0.2-0.8wt%(比如0.3wt%、0.4wt%、0.5wt%、 0.6wt%和0.7wt%),于25-95℃,比如30℃、40℃、50℃、60℃、70℃、 80℃和90℃下搅拌1-5h,比如2h、3h和4h后,于50-95℃,比如55℃、 60℃、65℃、70℃、75℃、80℃、85℃和90℃下搅拌2-8h,比如3h、 4h、5h、6h和7h以进行共聚反应,然后冷却至室温,过滤,得到聚合物球 状颗粒;对所得聚合物球状颗粒进行洗涤,并于50-90℃,比如55℃、60℃、 65℃、70℃、75℃、80℃和85℃下干燥6-16h,得到固载化金属络合物 修饰的酸性功能化离子液体c。

88.优选地,步骤(

ⅲ

)中,金属络合物修饰的多酸位点离子液体b、烯类 单体、交联剂和引发剂的摩尔比为1:(1.1-3.3):(0.12-0.62):(0.005-0.030), 优选为1:(1.5-2.4):(0.18-0.38):(0.006-0.018),比如1:2:0.25:0.01、 1:2.2:0.3:0.015。

89.在一种实施方式中,固载化金属络合物修饰的酸性功能化离子液体c的 制备中,所述分散剂为聚乙烯醇、甲基纤维素、硫酸钙、硫酸钡和高岭土中 的任一种或多种的组合;比如聚乙烯醇(pva)。

90.在一种实施方式中,固载化金属络合物修饰的酸性功能化离子液体c的 制备中,所述洗涤是用2-5倍体积量的洗涤剂对所得聚合物球状颗粒进行洗 涤;优选所用洗涤剂为甲醇、乙醇、丙酮、乙醚、乙腈和异丙醇中的任一种 或多种的组合;比如乙醇;进一步优选洗涤2-3次。

91.在一种实施方式中,步骤(

ⅰ

)中,所述磺化试剂为1,3-丙磺酸内酯,所 述烯类母体为1-乙烯基咪唑,制得的两性前体盐a为ps-vim;所述酸溶液为 硫酸,两性前体盐a酸化处理得到的功能化多酸位点离子液体a为 [ps-vim][hso4],简称ila;步骤(

ⅱ

)中,所述单齿膦配体为二苯基氯化膦 二苯基氯化膦,得到的单齿膦配体的功能化多酸位点离子液体b为 [pph-ps-vim][hso4];所述金属配合物为pd(phcn)2cl2,引入金属配合物得到 的金属络合物修饰的多酸位点离子液体b为[pd-ps-vim][hso4],简称ilb; 步骤(

ⅲ

)中,交联剂为丙烯酸羟乙酯,引发剂为偶氮二异丁腈,烯类单体 为苯乙烯,共聚所得固载化金属络合物修饰的酸性功能化离子液体c为 poly-[pd-ps-vim][hso4],简称pilb。

[0092]

pilb的制备过程如下三式所示:

[0093][0094]

本发明的有益效果在于:

[0095]

(1)富集乙苯中乙苯与苯乙醇、异丙苯等杂质相对挥发度低、不易分离; 本发明的回收方法通过将来自pochp过氧化段和氢解反应段的反应液分别 经过乙苯脱重塔和乙苯脱轻塔,脱除大部分杂质后进入作为乙苯产品塔的精 馏塔,并在精馏塔中采用共沸反应精馏的方式对乙苯产品进一步分离提纯, 增强了对其的分离能力,实现了乙苯与苯乙醇、异丙苯的分离;避免了冗余 的分离流程,提高了分离效率,在减少环境污染和降低过程能耗等方面具有 显著优势;

[0096]

乙苯中有害杂质1,5-二甲基-2,4-二氧六环在反应段装填的催化剂作用下 发生开环分解,分解产物随随环己醇、异丙苯和水一起作为塔釜物料自其塔 釜排出而除去,从而降低了所得乙苯产品中有害杂质1,5-二甲基-2,4-二氧六环 的含量;相比传统将乙苯作为废油处理的方式,本发明对乙苯进行资源化回 收利用,有效降低了异丙苯的单耗,增加了产品的多样性;

[0097]

(2)本发明的回收方法,通过将反应段的催化剂进一步装填为固载化金 属络合物修饰的酸性功能化离子液体催化剂,从而增加了催化剂的活性位点 密度、叠加了金属配合物的修饰协同作用、增强了催化剂与有害杂质1,5-二甲 基-2,4-二氧六环之间的传质效果、提升了催化剂在整个体系中的稳定性,实 现了杂质1,5-二甲基-2,4-二氧六环的高转化率和高选择性分解,分解产物最终 从塔釜排出,从而提高回收所得乙苯产品的纯度和品质;

[0098]

(3)本发明的回收方法,能够避免冗余的分离流程并有效降低分离的能 耗及物耗,提高回收所得乙苯产品的品质,并解决了催化剂稳定性差、催化 效果不好,寿命短的问题;

[0099]

(4)本发明的回收方法,步骤(1)中,脱除重组分后的物料中,乙苯 的含量为68-72wt%;脱除轻组分后所得富乙苯流股中,乙苯的含量为89-92 wt%;步骤(3)所得乙苯产品中,乙苯的纯度可达99.9wt%,残余1,5-二甲 基-2,4-二氧六环的含量《10ppm。

具体实施方式

[0100]

以下结合具体实施方式对本发明的技术方案及其效果做进一步说明。以 下实施方式仅用于说明本发明的内容,发明并不仅限于下述实施方式或实施 例。应用本发明的构思对本发明进行的简单改变都在本发明要求保护的范围 内。

[0101]

以下实施例和对比例中用到的原料及仪器来源如下:

[0102]

1-乙烯基咪唑:纯度99%,购自aladdin试剂有限公司;

[0103]

1,3-丙烷磺酸内酯:纯度99%,购自aladdin试剂有限公司;

[0104]

乙醇:纯度99.5%,购自aladdin试剂有限公司;

[0105]

乙酸乙酯:纯度99%,购自aladdin试剂有限公司;

[0106]

浓硫酸:纯度98%,购自aladdin试剂有限公司;

[0107]

正丁基狸:纯度23%,购自aladdin试剂有限公司;

[0108]

二氯甲烷:纯度99.5%,购自aladdin试剂有限公司;

[0109]

二苯基氯化膦:纯度98%,购自aladdin试剂有限公司;

[0110]

聚乙烯醇:纯度98%,购自aladdin试剂有限公司;

[0111]

苯乙烯:纯度98%,购自aladdin试剂有限公司;

[0112]

偶氮二异丁腈:纯度98%,购自aladdin试剂有限公司;

[0113]

a-35:购自丹东明珠特种树脂有限公司;

[0114]

hzsm-5:购自奥斯催化材料有限公司。

[0115]

乙苯产品中各物质含量的测试仪器:气相色谱仪,型号7890b,购自安 捷伦公司。

[0116]

乙苯产品中各物质含量的测试方法:色谱柱型号hp-5,进样口温度 300℃,检测器fid,温度300℃;柱箱起始温度30℃,按照升温速率 10℃

·

min-1

升温至180℃,保持3min,再以升温速率20℃

·

min-1

升温至 250℃,保持5min;载气为n2,载气流量1ml/min。

[0117]

实施例1(s1)

[0118]

按照以下步骤制备固载化金属络合物修饰的酸性功能化离子液体c:

[0119]

(

ⅰ

)将0.10mol 1-乙烯基咪唑(烯类母体)、0.40mol 1,3-丙烷磺酸内酯 (磺化试剂)溶解在100ml乙醇中,并于室温下搅拌0.5h,得到混合物;将 所得混合物升温至50℃并反应2h,得到固体物质;然后用4倍体积量的乙 醇所得固体物质洗涤3次,烘干得到两性前体盐a1,具体为ps-vim;

[0120]

将0.20mol所得两性前体盐a1加入至含有0.40mol硫酸的水溶液中,进 行前体盐酸化反应,于80℃下反应1h,得到酸化后物料;然后对所得酸化 后物料进行蒸发处理以除去其中的溶剂-水,得到酸化粗产品;再用4倍体积 量的乙酸乙酯对所得酸化粗产品洗涤3次,干燥得到功能化多酸位点离子液 体a1,具体为[ps-vim][hso4],简称ila;

[0121]

(

ⅱ

)将20g步骤(

ⅰ

)所得功能化多酸位点离子液体a1溶解在二氯甲 烷中,并在-60℃下滴加正丁基锂(金属化试剂),然后保温搅拌1.5h小时, 得到混合物;其中,功能化多酸位点离子液体a1与正丁基锂的摩尔比为1:0.8;

[0122]

然后向所得混合物中加入所述二苯基氯化膦(pph2cl,单齿膦配体),随 后快速加热至室温以发生膦化反应,反应时间为1.2h,得到黄色的悬浮液; 其中,功能化多酸位点离子液体a1与二苯基氯化膦的摩尔比为1:1.9;

[0123]

再将所得悬浮液旋蒸浓缩后经中性氧化铝过滤,所得滤液用冷戊烷洗涤3 次后干

燥,得到单齿膦配体的功能化多酸位点离子液体b1,具体为 [pph-ps-vim][hso4];

[0124]

将所得单齿膦配体的功能化多酸位点离子液体b1与pd(phcn)2cl2(金属 配合物)溶解在无水乙醇中,于35℃和搅拌下进行环化反应3h,得到反应 产物;其中,单齿膦配体的功能化多酸位点离子液体b1与pd(phcn)2cl2的摩 尔比为3.2:1;

[0125]

然后对所得反应产物进行抽滤、洗涤,得到金属络合物修饰的多酸位点 离子液体b1,具体为[pd-ps-vim][hso4],简称ilb;

[0126]

(

ⅲ

)将步骤(

ⅱ

)所得金属络合物修饰的多酸位点离子液体b1与交联 剂、引发剂和烯类单体混合,于室温下搅拌1h,得到混合物;然后将所得混 合物加入至浓度为0.2wt%的分散剂水溶液中,且分散剂水溶液中分散剂的用 量为所得混合物的0.25wt%,于65℃下搅拌2h后,于85℃和机械搅拌 下进行共聚反应4h,其中,金属络合物修饰的多酸位点离子液体b1与烯类单 体、交联剂和引发剂的摩尔比为1:2:0.3:0.012,然后冷却至室温,过滤,得到 聚合物球状颗粒;用5倍体积量的无水乙醇对所得聚合物球状颗粒洗涤3次, 并于80℃下干燥8h,得到固载化金属络合物修饰的酸性功能化离子液体 c1,具体为共聚物poly-[pd-ps-vim][hso4],简称pilb。

[0127]

实施例2-7(s2-7)

[0128]

按照实施例1的方法制备固载化金属络合物修饰的酸性功能化离子液体 c

2-c7,其中,

[0129]

步骤(

ⅰ

)中,两性前体盐a

1-a7的制备条件如表1所示;

[0130]

步骤(

ⅰ

)中,酸化处理制备功能化多酸位点离子液体a

1-a7的制备条件 如表2所示;

[0131]

步骤(

ⅱ

)中,单齿膦配体的功能化多酸位点离子液体b

1-b7的制备条件 如表3所示;

[0132]

步骤(

ⅱ

)中,引入金属配合物制备金属络合物修饰的多酸位点离子液 体b

1-b7的制备条件如表4所示;

[0133]

步骤(

ⅲ

)中,固载化金属络合物修饰的酸性功能化离子液体c

1-c7的制 备原料和制备条件分别如表5和表6所示。

[0134]

表1实施例1-7的步骤(

ⅰ

)中,两性前体盐a

1-a7的制备条件

[0135][0136]

表2实施例1-7的步骤(

ⅰ

)中,酸化处理制备功能化多酸位点离子液体a

1-a7的制备条件

[0137][0138]

表3实施例1-7的步骤(

ⅱ

)中,单齿膦配体的功能化多酸位点离子液体b

1-b7的制备条件

[0139][0140][0141]

表4实施例1-7的步骤(

ⅱ

)中,引入金属配合物制备金属络合物修饰的多酸位点离子液体b

1-b7的制备条件

[0142][0143]

表5实施例1-7的步骤(

ⅲ

)中,固载化金属络合物修饰的酸性功能化离子液体c

1-c7的制备原料

[0144][0145][0146]

注:分散剂用量是指分散剂水溶液中分散剂的用量为所得混合物质量的百分比

[0147]

表6实施例1-7的步骤(

ⅲ

)中,固载化金属络合物修饰的酸性功能化离子液体c

1-c7的制备条件

[0148][0149]

实施例8

[0150]

与实施例1相比,仅有以下区别:

[0151]

步骤(

ⅰ

)中,制备两性前体盐a8时,所用的有机溶剂为丙酮,所用的 洗涤剂为丙酮;

[0152]

步骤(

ⅰ

)中,酸化处理制备功能化多酸位点离子液体a8时,所用的洗 涤剂为二甲基亚砜;

[0153]

得到固载化金属络合物修饰的酸性功能化离子液体c8。

[0154]

实施例9

[0155]

与实施例1相比,仅有以下区别:

[0156]

步骤(

ⅱ

)中,制备单齿膦配体的功能化多酸位点离子液体b9时,所用 的有机溶剂为二氯乙烷,所用的洗涤剂为环己烷;

[0157]

引入金属配合物制备金属络合物修饰的多酸位点离子液体b9时,所用的 有机溶剂为甲醇;

[0158]

得到固载化金属络合物修饰的酸性功能化离子液体c9。

[0159]

实施例10-20和对比例1-2

[0160]

分别按照以下方法对共氧化法生产环氧丙烷中副产乙苯进行回收:

[0161]

(1)将来自pochp过氧化工段和氢解反应段的反应液输入乙苯脱重塔 脱除重组分;脱除重组分后的物料输入乙苯脱轻塔脱除轻组分,得到富乙苯 流股;其中,

[0162]

所述反应液包括异丙苯、乙苯、环己醇、甲苯、甲醇、丙酮、1,5-二甲基

ꢀ‑

2,4-二氧六环,其中乙苯的含量约为23wt%、异丙苯的含量约为74wt%、环 己醇的含量约为1.5wt%,甲醇的含量约为0.5wt%,丙酮的含量约为0.7wt%, 1,5-二甲基-2,4-二氧六环的含量约为0.3wt%;

[0163]

所述重组分包括异丙苯;

[0164]

所述轻组分包括甲醇、丙酮、甲苯、1,5-二甲基-2,4-二氧六环;

[0165]

所述富乙苯流股包括乙苯、环己醇、残余异丙苯和残余1,5-二甲基-2,4

‑ꢀ

二氧六环;

[0166]

(2)将步骤(1)所得富乙苯流股进料至精馏塔中进行共沸反应精馏, 其中,共沸剂是水,精馏塔的反应段装填有催化剂;

[0167]

富乙苯流股中的乙苯与共沸剂水形成乙苯的共沸物作为塔顶物料自其塔 顶采出;

[0168]

残余1,5-二甲基-2,4-二氧六环在反应段的催化剂作用下发生开环分解, 分解产物随环己醇、异丙苯和水一起作为塔釜物料自其塔釜排出;

[0169]

(3)将步骤(2)所得塔顶物料进行聚结分水,得到乙苯产品;

[0170]

(4)将步骤(2)所得塔釜物料进行聚结分水,得到废油,然后废油外 排;

[0171]

其中,步骤(2)中精馏塔的精馏条件如表7所示。

[0172]

表7实施例10-20和对比例1-2的步骤(2)中精馏塔的精馏条件

[0173][0174]

对比例1(d1)

[0175]

与实施例10相比,仅有以下区别:

[0176]

步骤(2)中,将步骤(1)所得富乙苯流股进料至精馏塔中进行普通精 馏,即无共沸。

[0177]

对比例2(d2)

[0178]

与实施例10相比,仅有以下区别:

[0179]

步骤(2)中,将步骤(1)所得富乙苯流股进料至精馏塔中进行普通精 馏,即无共沸;且精馏塔中反应段的催化剂为hzsm-5分子筛。

[0180]

结果:

[0181]

实施例10-20和对比例1-2中,所得乙苯产品中各物质的含量如表8所示。

[0182]

表8实施例10-20和对比例1-2中所得乙苯产品中各物质的含量

[0183][0184]

根据实施例10-20、对比例1-2及表1-8可知,本技术的回收方法采用先 将含乙苯物料经过脱重和脱轻处理得到富含乙苯的流股,该流股再通过共沸 反应精馏可实现乙苯与其他杂质的快速高效分离,当其所用催化剂为实施例 1-9制备的固载化金属络合物修饰的酸性功能化离子液体c

1-c9时,所得乙苯 产品中环己醇和1,5-二甲基-2,4-二氧六环的含量较低;而本技术回收方法中所 用催化剂为固载化金属络合物修饰的酸性功能化离子液体c1时,得到的乙苯 纯度较高,关键杂质1,5-二甲基-2,4-二氧六环含量控制在较低水平;

[0185]

根据对比例1与实施例10的比较可知,普通精馏难以对进料富乙苯流股 进行有效的分离除杂,其中由于环己醇和异丙苯能与乙苯形成共沸,因此产 品中两种杂质均在较高的水平;

[0186]

根据实施例19与实施例10的比较可知,在均为共沸精馏的情况下,相 对于本技术实施例1制备的固载化金属络合物修饰的酸性功能化离子液体c1用作催化剂,将酸性阳离子树脂a35用作催化剂时,由于酸性阳离子树脂a35 中酸性活性位点数目少、密度低,导致催化杂质1,5-二甲基-2,4-二氧六环进行 开环分解的转化率低、效果差,同时其寿命短,活性组分容易流失,稳定性 不好,不利于长周期运行;

[0187]

根据对比例2与实施例20的比较可知,普通精馏难以对进料富乙苯流股 进行有效的分离除杂,其中由于环己醇和异丙苯能与乙苯形成共沸,因此产 品中两种杂质均在较高

的水平;而hzsm-5分子筛用作催化剂时,其酸性中 心主要表现为弱酸较多、强酸较少,因此其催化杂质1,5-二甲基-2,4-二氧六环 进行开环分解效果不佳,且随着长时间的高温运行,hzsm-5分子筛骨架上的 铝不断地从骨架上脱除下来进入分子筛孔道而形成骨架外铝,使得催化剂结 构遭到破坏;与此同时,由于分子筛的硅铝比以及结构发生变化,分子筛的 酸性也受到影响。

[0188]

由以上分析可知,本技术的回收方法通过共沸反应精馏可实现乙苯与其 他杂质的快速高效分离,通过使用本技术的固载化金属络合物修饰的酸性功 能化离子液体c,能够有效分解杂质1,5-二甲基-2,4-二氧六环,从而得到高纯 度和低有害杂质的乙苯产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1