一种新型含膦异氰酸酯类电解液添加剂及其应用的制作方法

1.本发明涉及一种新型含膦异氰酸酯类电解液添加剂及其应用,属于锂电池非水电解液添加剂技术领域。

背景技术:

2.锂离子电池由于其自放电率低,循环寿命长,工作电压高,污染小等无可替代的优势,目前已作为电源广泛应用于生活中。无论是在移动通讯,笔记本电脑,还是在新能源汽车等领域,均具有广阔的前景。与此同时,用户也对锂离子电池提出了高能量密度,快速充电等要求。在锂离子电池体系中,不断提高电池工作电压,工作温度,均会导致不同程度的电解液分解,从而加速电池性能的劣化和失效。

3.电解液在首次充放电的过程中,电解液会部分分解,从而在电极材料表面形成一层钝化膜,称为固体电解质界面膜(sei)。sei膜的化学组成及结构对于提升电池工作电压,工作温度,循环寿命起到了关键性的作用。通过少量添加剂的加入优化sei膜的成分是改善电池性能最经济便捷的方法。

4.专利cn109888386,公开了一种高温高压安全性锂离子电池电解液以及锂离子电池。其中所述锂离子电池电解液通过添加第一类异氰酸酯类添加剂和第二类成膜添加剂,能够在电极材料表面形成稳定的sei膜,既有利于离子传导又能够抑制电解液的分解;添加第三类氟代阻燃剂,f原子既可以在电极界面成膜,又可以减小分子间作用力,降低其粘度,改善电解液的电导率。各组分协同作用,使得电池在高电压下具有良好的高温存储性能、常温循环性能以及高温循环性能,且无安全隐患。

5.专利cn111052484,也公开了一种异氰酸酯类材料,有助于sei形成,改善电池的循环性能和稳定性。

6.通过上述现有技术可以得知,对于含有异氰酸酯类化合物在常温、高温、低温的存储、循环等性能方面具有一定的贡献。但若要同时解决电池sei膜稳定性和阻燃性能,仍需要多种添加剂复合使用才能实现,为此需要进一步开发均有多种功能的新材料。

技术实现要素:

7.本发明针对现有技术存在的不足,提供一种新型含膦异氰酸酯类电解液添加剂,将其配制成锂电池非水电解液,表现出良好的阻燃性能;进一步将其应用到锂离子电池中,使得电池在高电压下具有良好的高温存储性能、常温循环性能以及高温循环性能。

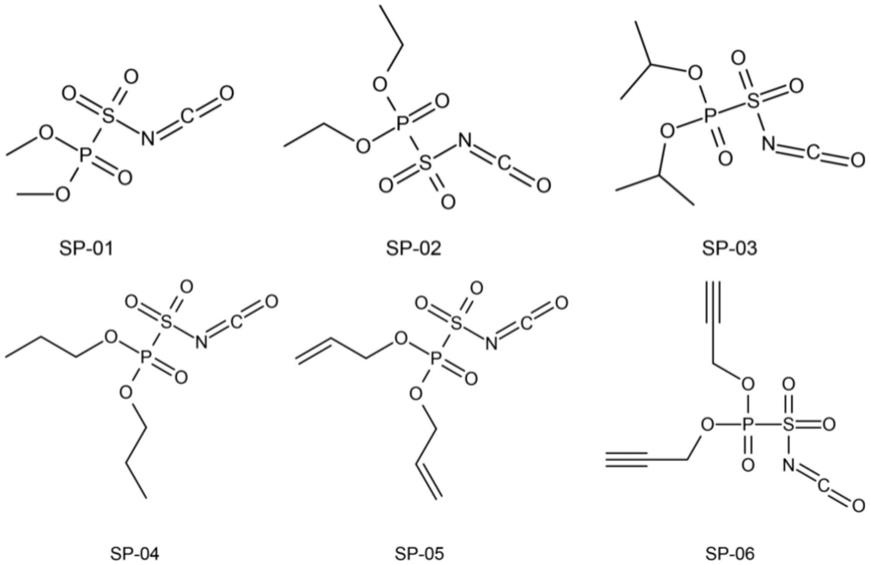

8.本发明解决上述技术问题的技术方案如下:一种新型含膦异氰酸酯类电解液添加剂,所述的电解液添加剂的结构式如式i所示:

[0009][0010]

r选自甲基、乙基、三氟乙基、丙基、异丙基、丙烯基、丙炔基、苯基、含烷基苯基、含氟烷基苯基、含烷基氧基苯基、含氟烷基氧基苯基、含氟原子或氰基的苯基、含氰基原子的碳原子数1~4的烷烃基、三甲基硅基、三乙基硅基、三甲氧基硅基、含不饱和键烷基硅基中的一种。

[0011]

进一步的,所述的电解液添加剂为如下结构式中的任意一种或两种以上混合:

[0012]

[0013]

[0014]

[0015][0016]

本发明还公开了所述新型含膦异氰酸酯类电解液添加剂的制备方法,所述的制备方法包括如下步骤:

[0017]

在惰性气体的保护下,控制反应温度-30℃~30℃,原料1和原料2加入到反应瓶中,并于-30℃~130℃反应时间1~48小时,进一步通过减压精馏纯化得到所述的电解液添加剂;

[0018]

所述的原料1的用量与原料2的用量的摩尔比为原料1:原料2=1.0:1.0~5.0;

[0019][0020]

r选自甲基、乙基、三氟乙基、丙基、异丙基、丙烯基、丙炔基、苯基、含烷基苯基、含氟烷基苯基、含烷基氧基苯基、含氟烷基氧基苯基、含氟原子或氰基的苯基、含氰基原子的碳原子数1~4的烷烃基、三甲基硅基、三乙基硅基、三甲氧基硅基、含不饱和键烷基硅基中

的一种。

[0021]

所述制备方法原料廉价易得、反应条件温和、操作简单安全。

[0022]

本发明还公开了所述新型含膦异氰酸酯类电解液添加剂的应用,所述的含膦异氰酸酯类电解液添加剂应用于锂离子电池,所述锂离子电池包括负极、正极、设置在负极和正极之间的隔膜以及含膦异氰酸酯类电解液添加剂的非水电解液。其中,所述的负极选自由碳基活性材料、硅基活性材料、金属基活性材料或含锂氮化物组成的群组中的单一材料,或者其中的两种或更多中的混合物。

[0023]

进一步的,所述的非水电解液包括溶剂、电解质锂盐和所述的含膦异氰酸酯类电解液添加剂。

[0024]

进一步的,以电解液总质量为基准,所述的含膦异氰酸酯类电解液添加剂质量含量为0.01~5%,优选0.1~2%。

[0025]

进一步的,所述的电解质锂盐选自lipf6、liclo4、libf4、libob、liodfb、litdi、litfsi以及lifsi中的一种或多种,优选lipf6;以电解液总质量为基准,所述的电解质锂盐含量为10-20wt%。

[0026]

进一步的,所述的溶剂选自碳酸亚乙酯、碳酸亚丙酯、碳酸亚丁酯、氟代碳酸亚乙酯、碳酸二甲酯、碳酸二乙酯、碳酸二丙酯、碳酸甲乙酯、碳酸二丙酯、碳酸甲丙酯、碳酸乙丙酯、碳酸甲丙炔酯、1,4-丁内酯、丙酸甲酯、丁酸甲酯、乙酸乙酯、丙酸乙酯、丙酸丙酯或丁酸乙酯中的一种或多种的组合。

[0027]

本发明的有益效果是:

[0028]

(1)本发明提供了一种新型含膦异氰酸酯类电解液添加剂,并提供了该类化合物的合成方法,该合成方法中原料廉价易得,过程反应条件温和、操作简单安全;

[0029]

(2)本发明提供的新型含膦异氰酸酯类电解液添加剂,将磺酰基、膦酸酯和异氰酸酯结构基团有机结合到一起,其中磺酰基和异氰酸酯结构基团可促进电解液在电池的正极和负极形成薄而均匀的膜,利用磺酰基和异氰酸酯结构基团的良好成膜性能,促进电解液在负极上形成具有柔性的固态电解液界面膜(sei膜),由于磺酰基结构的引入,提高了所形成sei膜中硫原子含量,改善离子迁移率,降低阻抗,能有效地减少锂离子的嵌入和脱出对于负极结构的破坏,同时减少负极和其他材料之间的反应,从而改善电池的寿命。同时,异氰酸酯基团可与电解液中微量的水,以及电池正负极表面的活泼氢作用,减少由活泼氢导致的lipf6分解,从而避免lipf6分解的氟化氢致使sei分解破碎。将本发明提供的新型含膦异氰酸酯类电解液添加剂应用于锂离子电池,有效地抑制了高温循环和高温存储时,电池容量的降低,同时可抑制电解液分解产气,可代替现有的dtd+己二异氰酸酯方案。

[0030]

(3)本发明提供的含有新型含膦异氰酸酯类电解液添加剂电解液,基于有机膦酸酯结构基团,具有良好的阻燃性能(自熄灭性),大幅提高电池的安全性能。

具体实施方式

[0031]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

[0032]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0033]

材料合成具体实施方式

[0034]

本实施例给出了化合物sp01~sp33中的部分化合物的制备方法。

[0035]

合成实施方式1化合物sp-01的制备

[0036][0037]

将62.0g(0.5mol)亚膦酸三甲酯加入到250ml三口烧瓶中,控内温-5~0℃,缓慢滴加72.2g(0.51mol)磺酰氯异氰酸酯,约1.0hrs滴加完毕,滴加完毕于0℃保温反应时间1小时,缓慢升温至105~110℃,搅拌反应6.0hrs,减压脱溶剂至无馏分得到深棕色油状物,进一步减压精馏得到34.4g无色粘稠油状物sp-01,收率32.00%。

[0038]

gc-ms:215,1h nmr(400mhz):溶剂氘代氯仿,δ(ppm):3.831~3.854ppm(d,6h);31p nmr(162mhz):溶剂氘代氯仿,δ(ppm):-19.61ppm;

[0039]

合成实施方式2化合物sp-07的制备

[0040][0041]

将84.9g(0.60mol)磺酰氯异氰酸酯加入到250ml三口烧瓶中,控内温<20℃,分批加入93.1g(0.3mol)亚膦酸三苯酯,用时约1.0小时加料完毕,于15~20℃保温反应时间1小时,缓慢升温至115~120℃,搅拌反应12.0hrs,减压脱溶剂至无馏分得到深棕色粘稠状物,进一步减压精馏得到18.4g无色粘稠油状物sp-07,收率18.04%。

[0042]

gc-ms:339,1h nmr(400mhz):溶剂氘代氯仿,δ(ppm):7.071~7.383ppm(m,10h);31p nmr(162mhz):溶剂氘代氯仿,δ(ppm):-27.88ppm;

[0043]

合成实施方式3化合物sp-25的制备

[0044][0045]

将98.4g(0.3mol)亚膦酸三(三氟乙基)酯到250ml三口烧瓶中,控内温0~5℃,缓

慢滴加63.7g(0.45mol)磺酰氯异氰酸酯,约30min滴加完毕,滴加完毕于0~5℃保温反应时间2小时,缓慢升温至95~100℃,搅拌反应10.0hrs,减压脱溶剂至无馏分得到浅黄色油状物,进一步减压精馏得到22.2g无色油状物sp-25,收率21.12%。

[0046]

gc-ms:215,1h nmr(400mhz):溶剂氘代氯仿,δ(ppm):4.531~4.550ppm(m,4h);31p nmr(162mhz):溶剂氘代氯仿,δ(ppm):-23.64ppm;

[0047]

合成实施方式3化合物sp-29的制备

[0048][0049]

将74.6g(0.25mol)亚膦酸三(三甲基硅酯)加入到2l三口烧瓶中,控内温5~10℃,缓慢滴加36.8g(0.26mol)磺酰氯异氰酸酯,约30min滴加完毕,滴加完毕于5~10℃保温反应时间2小时,缓慢升温至100~105℃,搅拌反应5.0hrs,减压脱溶剂至无馏分得到浅黄色油状物,进一步减压精馏得到15.8g无色油状物sp-29,收率19.10%。

[0050]

gc-ms:331,1h nmr(400mhz):溶剂氘代氯仿,δ(ppm):0.231ppm(s,18h);31p nmr(161.9mhz):溶剂氘代氯仿,δ(ppm):-16.33ppm;

[0051]

电池实施例

[0052]

电池实施例1-10和对比例1-5所列锂离子电池非水电解液的配方如表1所示。

[0053]

表1.电池实施例1-10和对比例1-5锂离子电池非水电解液的配方

[0054][0055]

[0056]

电池实施例1-10和对比例1~5锂离子电池非水电解液用来制备锂离子型扣式电池的方法为:

[0057]

(1)正极片制备

[0058]

以licoo2正极材料为例:将正极licoo2粉末、炭黑(粒度为1000nm)、聚偏二氟乙烯(pvdf)和n,n-二甲基吡咯烷酮(nmp)混合制成均一的浆料,将浆料均匀涂敷在铝箔(15μm)集流体上,然后进行干燥,轧制,得到licoo2正极材料。于120℃下烘12小时,干燥后的极片中,licoo2占总涂敷物的94%,粘结剂占4%,炭黑占2%。然后将所得极片裁剪成直径为8mm圆片作为正极。其它正极材料limn2o4、lini

0.8

co

0.1

mn

0.1

o2按同样的方法制备。

[0059]

(2)负极片制备

[0060]

以人造石墨负极材料为例:将人造石墨,聚偏二氟乙烯(pvdf)和n-甲基吡咯烷酮(nmp)混合制成均一的浆料,将浆料均匀涂敷在铜箔(15μm)集流体上,然后进行干燥,轧制,得到碳负极材料。于120℃下烘12小时,干燥后的极片中,石墨占总涂敷物的96.4%,粘结剂占3.6%,然后将所得极片裁剪成直径为8mm圆片作为负极。

[0061]

(3)电解液制备

[0062]

在含水量<1ppm的氩气气氛手套箱中,将锂盐溶解于溶剂中,再加入新型含膦异氰酸酯类,混合均匀后获得电解液;

[0063]

(4)锂离子电池的制备

[0064]

以上述步骤(1)和(2)所述的材料作为工作电极,celgard 2400膜(天津)为隔膜,组装cr2430型扣式电池。组装顺序按负极到正极依次为:负极壳,弹片,垫片,负极片,电解液,隔膜,正极片,正极壳,然后由封口机密封。此操作均在纯氩气手套箱完成,静置6h后取出进行电化学性能测试。

[0065]

锂离子电池性能测试

[0066]

测试一锂离子电池非水系电解液自熄时间测试

[0067]

将实施例1~10与对比例1~5制备完成的锂离子电池非水系电解液进行自熄时间测试(其中实施例1-10的电池编号分别为电池1-电池10,所述对比例1-5的电池编号分别为电池1#-电池5#)。自熄时间测试原料用玻璃棉制备成一批半径约为5mm的球体,首先称取其质量,并记录下来。其次,将玻璃棉球放入制备锂离子电池所用的对应非水系电解液中浸泡30s,再进行称重,浸泡前后的质量差即为玻璃棉球吸收非水系电解液的质量。最后,将该玻璃棉球放置于圆形铁丝上,使用气体点火装置点燃,并记录玻璃棉球熄灭所用的时间,部分结果如表2所示。

[0068]

表2锂离子电池非水系电解液自熄时间测试

[0069][0070]

如表1所示,电池1~电池5的数据说明,包含本发明提供的新型含膦异氰酸酯类添加剂的电解液,自熄时间相对较少,特别是电池3中包含sp25的电解液,达到了不燃烧的效果。

[0071]

而对于电池1#和3#电池的电解液则完全燃烧,由此说明添加了本发明提供的含膦异氰酸酯类添加剂的锂离子电池电解液有良好的阻燃效果,电解液的安全性得到提高,进而提升了锂离子电池的安全性能。

[0072]

测试二、高温循环性能测试

[0073]

将制备得到的电池均分别进行下述测试:

[0074]

①

在45℃下,将电池在0.1c倍率下恒流充电至4.3v,再用相应倍率恒流放电至2.7v,此时为首次循环;

[0075]

②

首次循环完成后,以1.0c倍率下恒流充电至4.3v,再用相应倍率恒流放电至2.7v,按照此循环条件分别进行100周、500周循环测试,分别计算得出电池循环100周、500周循环后的容量保持率,其中,循环后的容量保持率按照下式进行计算。各个电池中所得到的相关测试数据参见表3;

[0076]

循环后的容量保持率=(对应循环次数后的放电容量/首次循环的放电容量)

×

100%。

[0077]

表3 45℃下电池的循环性能测试结果

[0078][0079][0080]

由表3对不同电池的数据发现,在不同正极材料体系中,使用本发明提供的添加剂,做成的锂电池在45℃下,其循环稳定性,且容量保持率远高于未添加添加剂的电池1#、2#和4#。即使相较于电池3#和5#使用已商业化的添加剂,本发明所提供的添加剂制备的电池500周循环的电池容量保持率也表现出明显优势。

[0081]

测试三、将实施例1-10和对比例1-5制备得到的电池经过100次循环后,进行循环后的热稳性测试:

[0082]

在25℃条件下,以0.5c电流恒流充电至4.3v,再以4.3v恒压充电至电流为0.025c,使其处于4.3v满充状态,然后将电池放在65℃的高温炉中存储15天,同时测试电池在高温炉中电压降以及测试后电池的体积变化,测试数据见表4。

[0083]

其中,锂离子电池高温存储后的电压降变化率(%)=(锂离子电池高温存储前的电压-锂离子电池高温存储后的电压)/锂离子电池高温存储前的电压

×

100%;

[0084]

锂离子电池高温存储后的体积变化率(%)=(锂离子电池高温存储后的体积-锂离子电池高温存储前的体积)/锂离子电池高温存储前的体积

×

100%。

[0085]

表4

[0086][0087][0088]

从表4可见,与电池1#-5#进行100次循环后经过热稳性测试所呈现的状态相比,电池1-10进行100次循环再经过高温下的热稳定测试后,电池电压降变化率仅为11-15%,远低于电池1#-5#的电压降变化率。

[0089]

另外,对于体积变化率同样存在较大差异,电池1#-5#体积膨胀变大较为明显,而电池1-10,高温储存体积变化率仅为4-8%,远小于电池1#-5#的体积变化率。由此可以得知,本发明制备的新型含膦异氰酸酯类电解液添加剂应用到锂离子电池中后,能够大幅提高多次循环后的锂离子电池的热稳定性,抑制电解液分解产气,具有良好的应用前景。

[0090]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实

施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0091]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1