一种废水中微塑料处理后制备隔离功能网络结构复合材料的方法

1.本发明涉及废弃物资源化利用生产高附加值材料的技术领域,具体涉及一种废水中微塑料处理后制备隔离功能网络结构复合材料的方法。

背景技术:

2.微塑料是通常指粒径小于5mm的塑料颗粒。微塑料污染范围广,在土壤和水体中均有检出。微塑料颗粒小,为生物吞噬提供了可能性,是众多疏水性有机污染物和重金属的理想载体,增加了塑料添加物或吸附在微塑料上的化学物质在摄入生物体内释放的可能性。微塑料能存留在生物体内,并且通过食物链进一步传递到更高营养级,进而对生物产生影响。微塑料污染已经成为全球性环境污染问题之一。全球塑料制品产量较高,这些制品使用后成为微塑料的潜在来源。废塑料再生利用是节约原生资源、减少塑料污染的重要措施。虽然废塑料再生过程产生的塑料碎片大部分被利用,但仍有少量碎片随车间生产废水进入污水处理厂。而目前,污水处理厂主要针对水中的cod

cr

、bod5、tn和tp等的去除,并未有针对水中微塑料处理的环节,使废水中微塑料仍存在,导致微塑料随污水处理厂排放进入河流和海洋,从而造成自然环境中水体的污染。

3.近年来口罩的使用量在不断激增,这给后续口罩的回收带来了不可避免的问题,如何处理废弃口罩是未来最不溶忽视的问题。一次性普通口罩的结构主要包括罩体、橡筋带和鼻梁条三部分,其中罩体部分为高流动性聚丙烯树脂构成的无纺布,橡筋带为聚氨酯构成的弹性体挂绳,鼻梁条为金属丝和聚丙烯树脂复合而成。除了鼻梁条因含有金属丝而难以再利用之外,其余部分均可以被回收再利用。

4.因此,如何将回收利用废弃口罩与废水中微塑料的处理两者有机结合起来制备高性能、高附加值的聚合物基复合材料,是本发明要解决的技术问题。

技术实现要素:

5.为了解决上述技术问题,而提供一种废水中微塑料处理后制备隔离功能网络结构复合材料的方法。本发明方法将废水中微塑料处理与废弃口罩的处理两者有机结合,减轻废弃口罩污染的同时,还可有效处理去除废水中的微塑料污染物,所获得的复合材料具有较好的力学性能以及较高的附加值,实现变废为宝。

6.为了达到以上目的,本发明通过以下技术方案实现:

7.一种废水中微塑料处理后制备隔离功能网络结构复合材料的方法,包括如下步骤:

8.(1)在有机溶剂中加入功能助剂与盐酸多巴胺,进行超声分散后,加入三(羟甲基)氨基甲烷,于室温下遮光搅拌至少5h;将回收的废弃口罩展开并固定于所述有机溶剂中,继续在室温下遮光搅拌至少5h,然后抽滤、烘干,得到带有捕捉网络的废弃口罩;此过程中多巴胺在超声作用下先作用于功能助剂表面,加入三(羟甲基)氨基甲烷后进行聚合成聚多巴

胺并附着于功能助剂表面,然后加入废弃口罩继续反应,在搅拌的过程中,表面附着有聚多巴胺的功能助剂将有效粘附在废弃口罩罩体上,得到带有捕捉网络的废弃口罩;

9.所述功能助剂的微观结构包括一维纤维状、二维片层状、三维非球形中的一种或几种;

10.(2)将所述带有捕捉网络的废弃口罩固定在盛有含微塑料的废水的设备中,进行废水中微塑料的吸附处理,待达到吸附饱和后取出得到捕捉有微塑料的废弃口罩;此过程中废弃口罩上由于粘附了功能助剂,功能助剂在废弃口罩罩体上形成具有较大比表面积的捕捉网格,同时由于功能助剂表面粘附的聚多巴胺具有较强的亲水性和粘附性,两者同时作用于水中微塑料,将更有利于微塑料被罩体吸附;

11.(3)对捕捉有微塑料的废弃口罩拆除鼻梁条和橡筋带后得到待处理罩体,将多个所述罩体进行叠放,热压后破碎、烘干得到具有隔离功能网络结构的复合物料,将所述复合物料进行熔融共混加工、造粒后制得具有隔离功能网络结构复合材料;此过程中热压时多层功能助剂所形成的捕捉网格对相邻两层网格中所吸附的微塑料颗粒发生包覆,形成三维隔离网格包覆微塑料的结构,该结构的复合物料在螺杆挤出过程中随着功能助剂类型的不同,在受到螺杆的挤压作用后最终得到具有隔离导电/增强/阻燃/抗静电网络,可以在导电剂/增强剂/阻燃剂/抗静电剂在极少量的情况下实现高导电性/增强性/阻燃性/抗静电性。

12.进一步地,所述有机溶剂为dmf;所述功能助剂为导电剂、增强剂、阻燃剂、抗静电剂中的一种或多种;所述超声分散时间10-200min、功率50-950w。

13.优选地,同时具有包括导电或抗静电性能、增强性能、阻燃性能的所述功能助剂为碳纳米棒、碳纤维、碳纳米管、氧化石墨烯、还原石墨烯、mxene、氮化硼纳米片、玻璃纤维、氮掺杂石墨烯、四针状氧化锌晶须中的一种或几种。

14.进一步地,步骤(2)中所述吸附处理达到吸附饱和的操作过程为:在室温下搅拌废水至少50min后,每隔5-30min取出所述废弃口罩在光学显微镜下观察固定视野内的微塑料数量不再增加即视为达到吸附饱和。

15.进一步地,步骤(3)中所述热压的温度150-180℃、时间为10-30min。

16.进一步地,所述罩体、所述功能助剂、所述盐酸多巴胺、所述三羟甲基氨基甲烷的质量比为(90-95):(0.01-3):(1-3):(0.5-2),所述功能助剂与所述有机溶剂的质量体积比为10-50g/500ml。

17.进一步地,步骤(3)中所述熔融共混加工采用密炼-挤出机,先进行密炼加工再进行挤出加工,所述密炼加工的转速为60rpm~90rpm、温度为170℃~190℃;所述挤出加工的喂料速度为30rpm~60rpm,加工温度170℃~190℃、螺杆转速80rpm~200rpm。

18.以上制成复合材料后还能够将复合材料与其他功能性材料继续熔融共混,例如制成功能性母粒,或者与其他阻燃体系进行共混得到阻燃效果更佳的阻燃材料,本发明方法的材料实用性较广。

19.有益技术效果:

20.(1)吸附微塑料时,废弃口罩的罩体作为载体,罩体上的一维或二维导电剂等功能助剂具有较大的比表面积,分散在功能助剂表面的聚多巴胺具有较强的亲水性和粘附性,有利于提高对废水中微塑料的吸附作用,从而起到去除水中微塑料的作用,且成本低。此外,对微塑料的种类和颗粒大小没有选择性,能实现广谱吸收。

21.(2)将收集饱满的废弃口罩多层叠放,再进行热压,使得塑料微粒被相邻两层罩体的一维或二维功能助剂所包覆,形成核壳结构,在熔融共混加工时,口罩中的核壳结构在机器的挤压作用下形成隔离功能网络结构,所得复合材料能在极低的功能助剂含量下具有较高的如导电性等性能。本发明方法简单,成本低,适用于电磁屏蔽材料、阻燃材料、抗静电材料等的大规模生产。

22.(2)本发明的隔离功能网络结构复合材料的原材料来源于废弃口罩和水中微塑料,大大提升了废弃物的回收效率,促进资源的循环利用;原材料成本较低,从而降低本发明复合材料的制备总成本,便于放大生产;

23.(3)本发明方法工艺简单,无须对废弃口罩进行额外的消毒灭菌处理,通过高温进行熔融共混加工,高温熔融阶段能够同时完成原材料的均匀混合以及原材料的消毒灭菌;

24.(4)水中微塑料作为核壳结构的核,导电剂等功能助剂作为核壳结构的外壳,以获得本发明的隔离功能网络结构复合材料;同时导电剂等功能助剂因自身可作为增强材料,可以原位增强聚丙烯基体。

25.(5)本发明的隔离功能网络结构复合材料的原材料源于废弃口罩以及废水中微塑料的回收利用,可同时减轻废弃口罩污染和因塑料工业发展而带来的水体微塑料污染,所获得的隔离功能网络结构复合材料具有较好功能性附加值,实现变废为宝。

附图说明

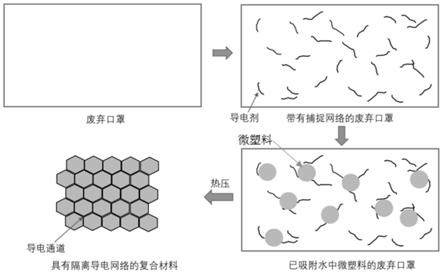

26.图1为实施例1中获得隔离导电网络结构的工艺过程示意图。

具体实施方式

27.下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

29.实施例1

30.一种废水中微塑料处理后制备隔离功能网络结构复合材料的方法,包括如下步骤:

31.(1)在dmf中加入碳纳米管(外径为40-60nm、长径比大于2,具有导电或抗静电性、阻燃性、增强性)与盐酸多巴胺,进行超声分散后,加入三(羟甲基)氨基甲烷,于室温下遮光磁力搅拌6h;将回收的废弃口罩展开并固定于dmf溶液中,继续在室温下遮光磁力搅拌6h,然后抽滤、烘干,得到带有捕捉网络的废弃口罩;废弃口罩的罩体、碳纳米管、盐酸多巴胺、三羟甲基氨基甲烷的质量比为93:0.05:1:0.5,所述碳纳米管与所述dmf的质量体积比为20g/500ml;

32.此过程中多巴胺在超声作用下先作用于碳纳米管表面,加入三(羟甲基)氨基甲烷后进行聚合成聚多巴胺并附着于碳纳米管表面,然后加入废弃口罩继续反应,在搅拌的过程中,表面附着有聚多巴胺的碳纳米管能有效粘附在废弃口罩罩体上,得到带有捕捉网络的废弃口罩;

33.(2)将所述带有捕捉网络的废弃口罩固定在盛有含微塑料的废水的设备中按照每1个口罩每1升水进行废水中微塑料的吸附处理,处理过程为:在室温下搅拌废水至少50min后,每隔15min取出所述废弃口罩在光学显微镜下观察固定视野内的微塑料数量不再增加即视为达到吸附饱和,达到吸附饱和后取出得到捕捉有微塑料的废弃口罩,测算微塑料的去除率,数据见表1;

34.此过程中废弃口罩上由于粘附了碳纳米管,其在废弃口罩罩体上形成具有较大比表面积的捕捉网格,同时由于碳纳米管表面粘附的聚多巴胺具有较强的亲水性和粘附性,两者同时作用于水中微塑料,提高微塑料被罩体吸附的效率;

35.(3)对捕捉有微塑料的废弃口罩拆除鼻梁条和橡筋带后得到待处理罩体,将多个所述罩体进行叠放,180℃热压10min后,破碎、烘干得到具有隔离导电网络结构的复合物料,将所述复合物料进行熔融共混加工、造粒后制得具有隔离导电网络结构的导电复合材料;

36.此过程中热压时多层碳纳米管所形成的捕捉网格对相邻两层网格中所吸附的微塑料颗粒发生包覆,形成三维隔离网格包覆微塑料的结构,该结构的复合物料在螺杆挤出过程中受到螺杆的挤压作用后最终得到具有隔离导电网络结构(此结构的形成过程示意图见图1);

37.废弃口罩罩体的材料为聚丙烯树脂构成的无纺布,无纺布在190℃,2.16公斤砝码重量下的熔融指数为1500g/10min;熔融共混加工的过程是先进行密炼加工再进行挤出加工,密炼加工的转速为60rpm、温度为170℃;挤出加工的喂料速度为30rpm,加工温度170℃、螺杆转速80rpm。

38.实施例2

39.本实施例与实施例1的制备方法相同,不同之处在于,本实施例采用氧化石墨烯作为导电剂;废弃口罩的罩体、氧化石墨烯、盐酸多巴胺、三羟甲基氨基甲烷的质量比为95:0.6:2:1;熔融共混加工的过程是先进行密炼加工再进行挤出加工,密炼加工的转速为80rpm、温度为180℃;挤出加工的喂料速度为40rpm,加工温度180℃、螺杆转速80rpm。

40.实施例3

41.本实施例与实施例1的制备方法相同,不同之处在于,本实施例采用mxene作为导电剂;废弃口罩的罩体、mxene、盐酸多巴胺、三羟甲基氨基甲烷的质量比为90:1:3:1.5;熔融共混加工的过程是先进行密炼加工再进行挤出加工,密炼加工的转速为90rpm、温度为190℃;挤出加工的喂料速度为50rpm,加工温度190℃、螺杆转速90rpm。

42.实施例4

43.本实施例与实施例1的制备方法相同,不同之处在于,本实施例采用一维增强剂玻璃纤维。

44.实施例5

45.本实施例与实施例1的制备方法相同,不同之处在于,本实施例采用阻燃剂氮掺杂

石墨烯。

46.对比例1

47.本对比例与实施例1的制备方法相同,不同之处在于,本实施例采用球形碳材料碳巴基球作为导电剂。

48.对比例2

49.本对比例与实施例1的制备方法相同,不同之处在于,不加入盐酸多巴胺和三(羟甲基)氨基甲烷形成聚多巴胺,而只是将碳纳米管分散在dmf中,然后将废弃口罩固定在dmf溶液中进行磁力搅拌,然后直接进行第二步的废水中微塑料的吸附处理,后续步骤与实施例1相同。

50.对比例3

51.本对比例与实施例1的制备方法相同,不同之处在于不进行步骤2对废水中微塑料的吸附处理。

52.对比例4

53.本对比例与实施例1的制备方法相同,不同之处在于不加入导电剂碳纳米管,步骤1中直接在废弃口罩表面合成聚多巴胺。

54.对比例5

55.本对比例与实施例1的制备方法相同,不同之处在于,本对比例不构建隔离导电网络结构,直接采用罩体进行表面聚多巴胺的粘附对废水中的微塑料进行吸附处理,然后热压、破碎、干燥后与碳纳米管进行高速混合后制成复合材料。

56.对以上实施例和对比例进行废水中微塑料的去除率的测算。含微塑料的废水取自某污水处理厂,已对该废水中的游离的cod

cr

、bod5、tn和tp进行了有效去除,废水中含有微塑料:聚乙烯、聚丙烯和聚苯乙烯的总起始浓度为1000个/l、粒径范围0.1-1mm。废水中微塑料处理结果见表1。

57.表1实施例和对比例对废水中微塑料的去除率

[0058][0059]

由表1可知,本发明在功能助剂表面粘附聚多巴胺后对水中微塑料的吸附量显著增加,且对水中微塑料的去除率达到了85%以上,随聚多巴胺含量的增加,微塑料去除率上升,去除率可高达90%以上。

[0060]

以上实施例和对比例制得的复合材料的组分配比见表2,其中对照组为纯废弃口罩的罩体进行热压、粉碎后挤出造粒所制成的聚丙烯基体的基本性能;并对复合材料对进行性能测试,结果见表3。

[0061]

表2复合材料各组分重量份

[0062][0063]

表3复合材料性能

[0064][0065][0066]

由表3可知,对比例1采用球形碳材料作为导电剂,对于隔离导电网络的构建没有优势。对比例2中为在碳纳米管表面粘附聚多巴胺,其未能够有效的进入到口罩罩体的网格中,即罩体对功能助剂的粘附量减少故而隔离导电网络构建较差,只能达到较弱的抗静电效果。对比例3中未加入微塑料,不能形成隔离导电网络微观结构,相当于只存在导电剂在塑料基体中的普通共混,因此导电效果较差。隔离导电网络微观结构的形成正是靠微塑料对导电剂所起到的隔离作用,使导电剂仅在被微塑料颗粒隔离出来的极小空间内形成导电网络通路,因此表现出在极少导电剂用量的情况下达到较好的导电效果。对比例4中未加入导电剂因此没有可能构建隔离导电网络,因此材料为绝缘且强度与对照组相差不大。对比例5中为常规材料的共混未构建隔离导电网络,其只能达到稍好的抗静电效果。由实施例1与对比例5比较,对于本发明的隔离导电网络结构的构建能够在碳纳米管导电剂极少的用量下就达到较好的导电效果,同时碳纳米管也作为增强材料、阻燃材料使复合材料的阻燃

性也在较少的用量下达到较好的阻燃效果。

[0067]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1