一种制备提取棕榈油酸的方法及蒸馏装置与流程

1.本发明涉及棕榈油酸制备技术领域,更具体的是涉及一种制备提取棕榈油酸的方法及蒸馏装置技术领域。

背景技术:

2.近年来,棕榈油酸已经引起了广泛关注,因为它在一些日常疾病中起到一定的治疗作用,如代谢综合症、糖尿病和一些炎症。目前,棕榈油酸主要来源于鲸油和鱼肝油等海产品。由于国际上禁捕鲸鱼和渔业资源匮乏,给棕榈油酸产量造成极大的限制,难以满足社会的需求,对其生产工艺的研究具有很好的经济价值。通过检索,尚未发现与本发明专利申请相关的专利公开文献。

3.采用蒸馏方式是一种热力学的分离工艺,它利用混合液体或液-固体系中各组分沸点不同,蒸馏也是目前水脂分离常用的工艺之一,使低沸点组分蒸发,再冷凝以分离整个组分的单元操作过程,是蒸发和冷凝两种单元操作的联合。

4.其分离手段与萃取、过滤结晶等相比,它的优点在于不需使用系统组分以外的其它溶剂,从而保证不会引入新的杂质;但实际在蒸馏分离过程中,其部分棕榈油酸伴伴随水蒸汽排出,因此需要对冷却后的冷凝液收集,后续将冷凝液中棕榈油酸进行二次提取。

5.但常规的冷凝技术采用的是蒸发和冷凝两种独立的单元,所需的安装空间较大,且在后续对于独立的蒸发和冷凝两种器材的安装,相对于整机不够简便,还需考虑场地、环境、蒸汽导流等诸多因素,造成整体的安装程序较为繁琐;并且蒸馏分离装置内部气压较大,而与其互通冷凝空间其气压也相对较高,所存放的冷凝液排放的速度相对较快,对后续收集的容纳设备冲击较大,容易造成容纳仪器破损。

技术实现要素:

6.本发明的目的在于:为了解决上述技术问题,本发明提供一种制备提取棕榈油酸的方法及蒸馏装置。

7.本发明为了实现上述目的具体采用以下技术方案:

8.一种提取棕榈油酸的方法,步骤如下:

9.s1.沙棘果油样品:将沙棘果为原料经过榨汁、高速离心分离、板框压滤制得的棕红色澄清透明的沙棘果油样品;

10.s2.沙棘果油样品的皂化:采用常规的皂化方法对沙棘果油样品进行皂化处理,使得样品中的脂肪酸处于游离状态,得皂化后的沙棘果油混合脂肪酸;

11.s3.尿素包埋:尿素和常用有机溶剂按比例混合,其中有机溶剂和尿素的比例ml:g为1~2:1,随后,在80℃下搅拌回流,待尿素全部溶解,加入沙棘果油混合脂肪酸,其中沙棘果油混合脂肪酸与尿素的质量比为1:1~3,充分混合,于80℃下回流反应30-120min,冷却至室温;在4-20℃下包埋结晶6-30小时后,迅速抽滤,得滤液和滤渣,滤液除去常用有机溶剂后用温水或酸液破除尿素,得脂肪酸样品;

12.s4.分子蒸馏分离:刮膜分子蒸馏器处理尿素包埋得到的脂肪酸样品,在压力0.1-0.2pa、蒸馏温度70-140℃、进料速率和刮膜转速保证能形成均匀薄膜的条件下分离出棕榈棕榈油酸;

13.s5.提取高浓度棕榈油酸:在压力0.1-0.2pa、蒸馏温度70-140℃、加热时间20-30min,进料速率和刮膜转速保证能形成均匀薄膜的条件下分离出高浓度棕榈油酸。

14.一种制备提取棕榈油酸用的蒸馏装置,包括蒸馏筒,所述蒸馏筒的顶部贯穿有金属热换热管,在蒸馏筒内位于金属热换热管下方设置有积液漏斗,积液漏斗的排液口通过收集管连通至蒸馏筒外,在蒸馏筒体表上且位于的收集管的排液口处安装有限流阀,所述蒸馏筒的顶部一侧设置有加料阀,所述蒸馏筒的底部安装有加热装置。

15.优选的,所述限流阀包括安装蒸馏筒体表的积液管,积液管与收集管接通,积液管的底部设置有导流杆体,所述杆体通过套管与积液管连接;所述导流杆体侧面竖直开有滑槽,且滑槽上、下均开口;所述滑槽内设置有与其滑动连接的滑块,所述滑块的侧面开有凹槽。

16.优选的,所述滑块上相对的两侧面具有凸起部,在滑槽开有配合凸起部滑动的条形卡槽。

17.优选的,在套管的体表安装有驱动滑块在滑槽内竖直移动用的气缸。。

18.优选的,所述积液管内安装有液位传感器,液位传感器信号输出端连接气缸的信号输入端。

19.优选的,蒸馏筒的底部为向下凸起的半球形,且在蒸馏筒的外侧壁包裹有一层隔热材料。

20.优选的,所述金属热交换管为u形。

21.优选的,所述金属热换热管的冷液进液端包裹有一层隔热材料。

22.优选的,在u形的金属热换热管的体表凸起有至少两个换热部。

23.本发明的有益效果如下:

24.1.从沙棘果替代渔业资源中提取制备得到的棕榈油酸,增大了供给需求来源,其含量超过产品总质量的80%,能够极大地提高棕榈油酸的产量,填补了国内棕榈油酸制品的空缺,其中采用压力0.1-0.2pa、温度70-140℃、进料速率和刮膜转速保证能形成均匀薄膜;在此条件下产品得率为10%-40%,产品纯度可达到70%以上,经过多次蒸馏产品纯度可进一步提高达到80%,甚至90%以上,可以获得较高纯度的棕榈油。

25.2.为了将蒸发和冷凝两种单元合而为一,以此减少单独安装所需繁琐步骤,提供制备提取棕榈油酸用的蒸馏装置,在蒸发的同时进行冷凝处理,蒸馏筒的底部安装有加热装置对蒸馏筒底部储放的油棕榈油酸混合物中的水分蒸发,金属热换热管内的冷却液在其内部循环,金属热换热管下方安装积液漏斗,用于收集金属热换热管体表液化的冷凝水,有效对其棕榈油酸进行脱水,达到浓缩棕榈油酸的目的,对于该水分的减少,为蒸馏筒提供了更多的容纳空间。

26.3.为了将蒸馏筒内收集到的冷凝水定量排放,防止长时间开启排放通道造成蒸馏筒内部的热量过多的流失,并且防止排放的冷凝液排出的速度过快,因此设计限流阀,并设计了限流阀具体的结构,滑块的凹槽与滑槽的槽侧壁构成容纳液体的空间,打开排水通道的同时封堵进水的通道,从而收集冷凝液批量输送且定量排放至外界,且达到定量排放的

0.2pa、蒸馏温度70-140℃、进料速率和刮膜转速保证能形成均匀薄膜的条件下分离出棕榈棕榈油酸;

43.s5.提取高浓度棕榈油酸:在压力0.1-0.2pa、蒸馏温度70-140℃、加热时间20-30min,进料速率和刮膜转速保证能形成均匀薄膜的条件下分离出高浓度棕榈油酸。

44.制备得到的棕榈油酸含量超过产品总质量的80%,能够极大地提高棕榈油酸的产量,填补了国内棕榈油酸制品的空缺,其中采用压力0.1-0.2pa、温度70-140℃、进料速率和刮膜转速保证能形成均匀薄膜;在此条件下产品得率为10%-40%,产品纯度可达到70%以上,经过多次蒸馏产品纯度可进一步提高达到80%,甚至90%以上,可以获得较高纯度的棕榈油酸。

45.实施例2:

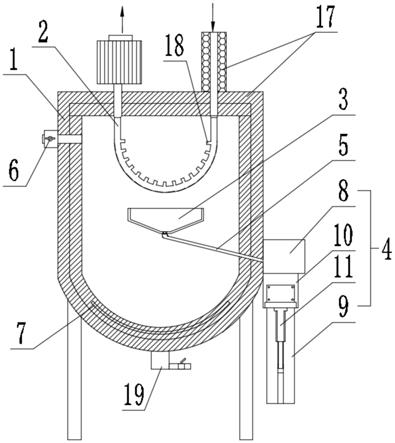

46.如图1-4所示,本实施例提供一种制备提取棕榈油酸用的蒸馏装置,包括蒸馏筒1,蒸馏筒1上贯穿有金属热换热管2,在蒸馏筒1内位于金属热换热管2下方设置有积液漏斗3,积液漏斗3的排液口通过收集管5连通至蒸馏筒1外,在蒸馏筒1体表上且位于的收集管5的排液口处安装有限流阀4,蒸馏筒1的顶部一侧设置有加料阀6,蒸馏筒1的底部安装有加热装置7。

47.上述结构中,为了解决蒸馏分离装置无法对回流的冷却液进行初步散热,的技术问题,本实施例中蒸馏筒1的底部安装有加热装置7对蒸馏筒1底部储放的油棕榈油酸混合物中的水分蒸发,油棕榈油酸混合物在通过安装在蒸馏筒1侧壁的加料阀6进入,浓缩后的油棕榈油酸后通过安装在蒸馏筒1底部的放料阀19排出,该金属热换热管2通过与外界的冷却液管道连通,持续对金属热换热管2的管外壁降温处理,例如:金属热换热管2具体u型管或u型板,其冷却液在其内部循环,然后在蒸馏筒1内部的金属热换热管2下方安装积液漏斗3,用于收集金属热换热管2体表液化的冷凝水,再通过收集管5将其排至安装在蒸馏筒1外的限流阀4内收集,可以有效对其棕榈油酸进行脱水,达到浓缩棕榈油酸的目的,对于后续加工棕榈油酸减少水分的干扰,快速提升其棕榈油酸的浓度,对于该水分的减少,为蒸馏筒1提供了更多的容纳空间。

48.实施例3:

49.本实施例基于上一实施例的基础上开展,如图1-4所示,为了将蒸馏筒1内收集到的冷凝水定量排放,防止长时间开启排放通道造成蒸馏筒1内部的热量过多的流失,因此对于管5连通至蒸馏筒1外排液口处安装该限流阀4,其包括安装蒸馏筒1体表的积液管8,积液管8与收集管5接通,积液管8的底部设置有导流杆体9,导流杆体9通过套管10与积液管8连接,且杆体9、套管10和积液管8可作为收集冷却液的储存空间;然后在导流杆体9侧面竖直开有滑槽12,且滑槽12上、下均开口,其上下开口的滑槽12,用于冷却液排放的通道;滑槽12内设置有与其滑动连接的滑块13,其滑块13用于封堵冷却液排放的通道,滑块13的侧面开有凹槽,该滑块13的凹槽与滑槽12的槽侧壁构成容纳液体的空间,使用时,只需推动滑块13在滑槽12内竖直向上移动。

50.排放冷凝液的方式为:当推动滑块13滑动至滑槽12顶部,且滑块13的上部部分延伸出滑槽12上方,则滑块13的侧面开有凹槽处于半封闭状态下,即凹槽的上半部脱离滑槽12,因此,该凹槽与滑槽12的槽侧壁构成容纳液体的空间可容纳该流入的冷凝水;

51.接着,推动滑块13在滑槽12延导流杆体9的中轴线向下移动,当滑块13在滑槽12移

动至滑槽12的中部时,凹槽与滑槽12的槽侧壁构成容纳液体的空间为封闭状态,此时滑块13顶端封闭由杆体9、套管10和积液管8作为收集冷却液的储存空间与外界流通的通道;

52.紧接着,继续推动滑块13在滑槽12延导流杆体9的中轴线向下移动,当滑块13的凹槽下半部分脱离脱离滑槽12时,进而滑块13的凹槽部分开口裸露在外;其中凹槽与滑槽12的槽侧壁构成容纳液体的空间,该空间下半部分有开口,且供该空间所储存的冷凝液流出该空间;

53.其中,冷凝液的流入滑块13的凹槽与滑槽12的槽侧壁构成容纳液体的空间,以及后续的冷凝液的排出该空间过程中,构成凹槽上半部分半开口,全封闭和凹槽下半部分半开口,三种状态批量输送储存在该空间的冷却液排放至外界,且达到定量排放的目的,同时,还有一个因素在于,蒸馏筒1内因加热装置7加热下,其内部空间压强高于外界的压强,所以通过上述的排放方式能够降低排放冷凝液的排出的速度;最后,仍有部分冷凝水置于由杆体9、套管10和积液管8作为收集冷却液的储存空间内,倾斜的积液管8促使积液漏斗3位置高于由杆体9、套管10和积液管8构成的储存空间,更便于储存冷凝液。

54.实施例4:

55.本实施例基于上一实施例的基础上开展,如图1-4所示,滑块13可采用特种合成橡胶,因自身具备弹性能够缩小保滑块13与滑槽12之间的缝隙,滑块13具备一定的硬度来满足滑块13在滑槽12的移动;滑块13上相对的两侧面具有凸起部15,在滑槽12开有配合凸起部15滑动的条形卡槽14,为了确保滑块13沿着导流杆体9的轴线上下移动的过程中滑块13脱离该滑槽12,因此滑槽12的相对的槽壁上均开有条形卡槽14来配合滑块13的凸起部15,完成对滑块13在滑槽12上下移动时对其左右偏移限位。

56.实施例5:

57.本实施例基于上一实施例的基础上开展,如图1-4所示,为了实现机械化推动滑块13上下移动,减少人工的工作量,在套管10的体表安装有驱动滑块13在滑槽12内竖直移动用的气缸11,具体安装方式为:气缸11安装在在套管10的体表,气缸11的推动轴连接滑块13,然后由气缸11推动滑块13在滑槽12内竖直上下循环移动,持续定量排放低流速的冷凝液;积液管8内安装有液位传感器16,液位传感器16信号输出端连接气缸11的信号输入端,液位传感器16用于检测由杆体9、套管10和积液管8构成的储存空间内的液位,发液位传感器16感应液位变化,当液位传感器16触发后,液位传感器16信号输出端连接气缸11的信号输入端,由气缸11具有控制器来控制该气缸11启停;

58.实施例6:

59.本实施例基于上一实施例的基础上开展,如图1所示,蒸馏筒1的底部为向下凸起的半球形,蒸馏筒1体表以及金属热换热管2的冷液进液端均包裹有一层隔热材料,如气凝胶毡、真空板,减少蒸馏筒1内部的热量散失;在u形的金属热换热管2的体表凸起有至少两个换热部18,为了增大接触面积因此设计u形的金属热换热管2的体表凸起有至少两个换热部18。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1