一种快速固化轻质模压板用胶液、轻质模压板及其制备方法与流程

1.本发明涉及模压复合板技术领域,尤其是涉及一种快速固化轻质模压板、快速固化轻质模压板及其制备方法。

背景技术:

2.环氧树脂作为一种高性能树脂,拥有耐温性、耐腐蚀性好、力学强度高、绝缘效果好、收缩性低、吸水性低等诸多优点,在建筑、航天、电气等均有广泛的应用。但环氧树脂也存在粘度大、无法化学增稠、固化时间长等缺点,使其在模压成型工艺方面受到很大限制。

3.为此,中国发明专利公开了一种环保型轻质层压板用胶液、层压板及其制备方法,该环保型轻质层压板用胶液的原料配方其原料配方包括下述质量份的组分:所述树脂450~500份,固化剂8~12份,固化促进剂0.2~0.3份,溶剂100~120份和占环保型轻质层压板用胶液总质量5~60%的无机填料,无机填料的平均真实密度为0.12~1.5g/cm3。又如中国发明专利公开了一种轻质发泡酚醛层压板的制造方法,具体采用以下步骤:1、调配酚醛树脂胶液:100重量份的酚醛树脂中加入4~5份的偶联剂和15~20份的发泡微珠,搅拌均匀后得到酚醛树脂胶液;2、浸润玻璃纤维布:将步骤1制备得到的酚醛树脂胶液均匀地刮涂在玻璃纤维布上,使玻璃纤维布充分浸润;3、晾干:将步骤2中浸润好的玻璃纤维布放在干燥通风处,放置8小时以上晾干;4、叠压玻纤布后加热加压固化成型:将步骤3中晾干的玻纤布10~20层叠压在一起,放入模具中,控制温度为120~150℃,加压1~5mpa,使其固化成型。

4.但是上述技术方案在实现时,热压固化时间依然需要较长时间,如60~150min甚至更长,能耗高,生产效率低。

技术实现要素:

5.为了弥补已有技术的缺陷,本发明提供一种快速固化轻质模压板用胶液、快速固化轻质模压板及其制备方法。

6.本发明所要解决的技术问题通过以下技术方案予以实现:

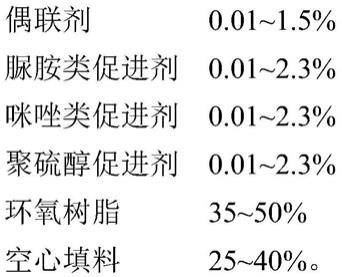

7.一种快速固化轻质模压板用胶液,其由如下成份按重量百分比组成:

8.[0009][0010]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述聚硫醇促进剂为聚硫醇或改性聚硫醇。

[0011]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述改性聚硫醇选用异氰酸酯改性聚硫醇、丙烯酸酯改性聚硫醇、甘油酯改性聚硫醇、烯丙基改性聚硫醇、硫醚改性聚硫醇、多环氧化物改性聚硫醇的至少一种。

[0012]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述固化剂选用双氰胺。

[0013]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述溶剂选用乙二醇单甲醚、丙酮、二甲基酰胺、丁酮、无水乙醇、丙二醇甲醚和环已酮中的一种或多种。

[0014]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述增稠剂选用异氰酸酯基化合物、碱土金属氧化物、碱土金属氢氧化物中的一种或多种。

[0015]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂、乙烯基三乙酰氧基硅烷偶联剂、γ-(甲基丙烯酰氧基)丙基三甲氧基硅烷偶联剂、γ-缩水甘油基丙烷三甲氧基硅烷偶联剂、γ-氨基丙基三乙氧基硅烷偶联剂、β-(3,4-环氧基环已基)乙基三甲氧基硅烷偶联剂中的一种或多种。

[0016]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述咪唑促进剂选用2-甲基咪唑、2-乙基-4-甲基咪唑、2-十一烷基咪唑和2-苯基咪唑中的一种或多种。

[0017]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述空心填料为中空陶瓷微珠和/或中空玻璃微珠。

[0018]

作为本发明提供的所述的快速固化轻质模压板用胶液的一种优选实施方式,所述脲胺类促化剂为n-对氯苯基-n、n-二甲基脲(氯脲),n-(3、4-二氯苯基)-n、n-二甲基脲,n-(3-苯基)-n、n二甲基脲,n-(4-苯基)-n、n-二甲基脲,2-甲基咪唑脲和硫脲中的一种或多种。

[0019]

一种快速固化轻质模压板的制备方法,其包括如下步骤:(1)将固化剂、偶联剂和溶剂,搅拌得到混合液;(2)再加入环氧树脂、脲胺类促进剂、咪唑类促进剂、聚硫醇促进剂混合搅拌均匀,形成树脂混合液;(3)将空心填料加入所述树脂混合液中,形成轻质树脂混合液;(4)将纤维布浸渍于所述轻质树脂混合液,经烘烤形成半固化片材,再将半固化片材层叠热压成型,即得快速固化轻质模压板。

[0020]

一种快速固化轻质模压板,其通过上述制备方法制得。

[0021]

与现有技术相比,本发明具有如下有益效果:

[0022]

本发明提供的快速固化轻质模压板用胶液,通过脲胺类促进剂、咪唑类促进剂、聚硫醇促进剂复配为促进剂,不仅能够实现连续、高效、快速固化成型,固化温度控制在140~180℃,尤其是明显缩短了固化成型时间,缩短至5~10min,固化表观活化能降低至62.9~64.66kj/mol,极大地提升了生产效率,降低能耗,同时使产品的密度达到0.8g/cm3以下。

具体实施方式

[0023]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0024]

如无特殊说明,本说明书中的术语的含义与本领域技术人员一般理解的含义相同,但如有冲突,则以本说明书中的定义为准。

[0025]

本文中“包括”、“包含”、“含”、“含有”、“具有”或其它变体意在涵盖非封闭式包括,这些术语之间不作区分。术语“包含”是指可加入不影响最终结果的其它步骤和成分。术语“包含”还包括术语“由

…

组成”和“基本上由

…

组成”。本发明的组合物和方法/工艺包含、由其组成和基本上由本文描述的必要元素和限制项以及本文描述的任一的附加的或任选的成分、组分、步骤或限制项组成。

[0026]

在说明书和权利要求书中使用的涉及组分量、工艺条件等的所有数值或表述在所有情形中均应理解被“约”修饰。涉及相同组分或性质的所有范围均包括端点,该端点可独立地组合。由于这些范围是连续的,因此它们包括在最小值与最大值之间的每一数值。还应理解的是,本技术引用的任何数值范围预期包括该范围内的所有子范围。

[0027]

下面结合实施例对本发明进行详细的说明,实施例仅是本发明的优选实施方式,不是对本发明的限定。

[0028]

实施例1

[0029]

一种快速固化轻质模压板用胶液,其由如下成份按重量百分比组成:

[0030][0031]

在本实施例中,所述聚硫醇促进剂为聚硫醇。

[0032]

在本实施例中,所述固化剂选用双氰胺。

[0033]

在本实施例中,所述溶剂选用乙二醇单甲醚。

[0034]

在本实施例中,所述增稠剂选用异氰酸酯基化合物。

[0035]

在本实施例中,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂和乙烯基三乙酰氧基硅烷偶联剂。

[0036]

在本实施例中,所述咪唑促进剂选用2-甲基咪唑。

[0037]

在本实施例中,所述脲胺类促化剂为n-对氯苯基-n、n-二甲基脲(氯脲)。

[0038]

在本实施例中,所述空心填料为中空陶瓷微珠。

[0039]

一种快速固化轻质模压板的制备方法,其采用了上述的胶液。具体地,所述制备方法包括如下步骤:(1)将固化剂、偶联剂和溶剂,搅拌得到混合液;(2)再加入环氧树脂、脲胺类促进剂、咪唑类促进剂、聚硫醇促进剂混合搅拌均匀,形成树脂混合液;(3)将空心填料加入所述树脂混合液中,形成轻质树脂混合液;(4)将纤维布浸渍于所述轻质树脂混合液,经烘烤形成半固化片材,再将半固化片材层叠放进叠合式压机,在料温达到170

±

5℃,压力达到0.8mpa下,保持7min,即得快速固化轻质模压板,其密度约为0.8g/cm3。固化时,固化表观活化能为64.66kj/mol。

[0040]

实施例2

[0041]

一种快速固化轻质模压板用胶液,其由如下成份按重量百分比组成:

[0042][0043]

在本实施例中,所述聚硫醇促进剂为改性聚硫醇。

[0044]

在本实施例中,所述改性聚硫醇选用异氰酸酯改性聚硫醇、丙烯酸酯改性聚硫醇。

[0045]

在本实施例中,所述固化剂选用改性双氰胺。

[0046]

在本实施例中,所述溶剂选用丙二醇甲醚。

[0047]

在本实施例中,所述增稠剂选用碱土金属氧化物。

[0048]

在本实施例中,所述偶联剂选用β-(3,4-环氧基环已基)乙基三甲氧基硅烷偶联剂。

[0049]

在本实施例中,所述咪唑促进剂选用2-苯基咪唑。

[0050]

在本实施例中,所述脲胺类促化剂为n-二甲基脲和硫脲。

[0051]

在本实施例中,所述空心填料为中空玻璃微珠。

[0052]

一种快速固化轻质模压板的制备方法,其采用了上述的胶液。具体地,所述制备方法包括如下步骤:(1)将固化剂、偶联剂和溶剂,搅拌得到混合液;(2)再加入环氧树脂、脲胺

类促进剂、咪唑类促进剂、聚硫醇促进剂混合搅拌均匀,形成树脂混合液;(3)将空心填料加入所述树脂混合液中,形成轻质树脂混合液;(4)将纤维布浸渍于所述轻质树脂混合液,经烘烤形成半固化片材,再将半固化片材层叠放进叠合式压机,在料温达到150

±

5℃,压力达到0.8mpa下,保持6min,即得快速固化轻质模压板,其密度约为0.71g/cm3。固化时,固化表观活化能为63.24kj/mol。

[0053]

实施例3

[0054]

一种快速固化轻质模压板用胶液,其由如下成份按重量百分比组成:

[0055][0056]

在本实施例中,所述聚硫醇促进剂为改性聚硫醇。

[0057]

在本实施例中,所述改性聚硫醇选用硫醚改性聚硫醇和多环氧化物改性聚硫醇。

[0058]

在本实施例中,所述固化剂选用双氰胺。

[0059]

在本实施例中,所述溶剂选用丙酮和丁酮。

[0060]

在本实施例中,所述增稠剂选用碱土金属氢氧化物。

[0061]

在本实施例中,所述偶联剂选用γ-缩水甘油基丙烷三甲氧基硅烷偶联剂、γ-氨基丙基三乙氧基硅烷偶联剂和β-(3,4-环氧基环已基)乙基三甲氧基硅烷偶联剂。

[0062]

在本实施例中,所述咪唑促进剂选用2-十一烷基咪唑和2-苯基咪唑。

[0063]

在本实施例中,所述脲胺类促化剂为n-(3-苯基)-n、n二甲基脲。

[0064]

在本实施例中,所述空心填料为中空陶瓷微珠和中空玻璃微珠。

[0065]

一种快速固化轻质模压板的制备方法,其采用了上述的胶液。具体地,所述制备方法包括如下步骤:(1)将固化剂、偶联剂和溶剂,搅拌得到混合液;(2)再加入环氧树脂、脲胺类促进剂、咪唑类促进剂、聚硫醇促进剂混合搅拌均匀,形成树脂混合液;(3)将空心填料加入所述树脂混合液中,形成轻质树脂混合液;(4)将纤维布浸渍于所述轻质树脂混合液,经烘烤形成半固化片材,再将半固化片材层叠放进叠合式压机,在料温达到160

±

5℃,压力达到1mpa下,保持7min,即得快速固化轻质模压板,其密度约为0.78g/cm3。固化时,固化表观活化能为63.15kj/mol。

[0066]

实施例4

[0067]

一种快速固化轻质模压板用胶液,其由如下成份按重量百分比组成:

[0068][0069]

在本实施例中,所述聚硫醇促进剂为聚硫醇。

[0070]

在本实施例中,所述固化剂选用双氰胺。

[0071]

在本实施例中,所述溶剂选用无水乙醇。

[0072]

在本实施例中,所述增稠剂选用碱土金属氢氧化物。

[0073]

在本实施例中,所述偶联剂选用乙烯基三乙酰氧基硅烷偶联剂。

[0074]

在本实施例中,所述咪唑促进剂选用2-乙基-4-甲基咪唑。

[0075]

在本实施例中,所述脲胺类促化剂为n-(3-苯基)-n、n二甲基脲。

[0076]

在本实施例中,所述空心填料为中空玻璃微珠。

[0077]

一种快速固化轻质模压板的制备方法,其采用了上述的胶液。具体地,所述制备方法包括如下步骤:(1)将固化剂、偶联剂和溶剂,搅拌得到混合液;(2)再加入环氧树脂、脲胺类促进剂、咪唑类促进剂、聚硫醇促进剂混合搅拌均匀,形成树脂混合液;(3)将空心填料加入所述树脂混合液中,形成轻质树脂混合液;(4)将纤维布浸渍于所述轻质树脂混合液,经烘烤形成半固化片材,再将半固化片材层叠放进叠合式压机,在料温达到150

±

5℃,压力达到1mpa下,保持7min,即得快速固化轻质模压板,其密度约为0.75g/cm3。固化时,固化表观活化能为62.9kj/mol。

[0078]

对比例1

[0079]

对比例1的制备方法与实施例1制备方法基本相同,不同之处在于:采用的胶液不同及热压固化条件不同。

[0080]

具体地,所述胶液由以下成份按重量百分比组成:

[0081]

[0082][0083]

在本实施例中,所述固化剂选用双氰胺。

[0084]

在本实施例中,所述溶剂选用乙二醇单甲醚。

[0085]

在本实施例中,所述增稠剂选用异氰酸酯基化合物。

[0086]

在本实施例中,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂和乙烯基三乙酰氧基硅烷偶联剂。

[0087]

在本实施例中,所述咪唑促进剂选用2-甲基咪唑。

[0088]

在本实施例中,所述脲胺类促化剂为n-对氯苯基-n、n-二甲基脲(氯脲)。

[0089]

在本实施例中,所述空心填料为中空陶瓷微珠。

[0090]

热压固化时,在料温达到170

±

5℃,压力达到1mpa下,保持45min,得到快速固化轻质模压板,其密度约为0.7g/cm3。固化时,固化表观活化能为84.2kj/mol。

[0091]

对比例2

[0092]

对比例2的制备方法与实施例1制备方法基本相同,不同之处在于:采用的胶液不同和热压固化条件。

[0093]

具体地,所述胶液由以下成份按重量百分比组成:

[0094][0095]

在本实施例中,所述固化剂选用由d50为1-10μm微粉双氰胺固化剂和粒径为1mm的双氰胺固化剂复合搭配而成。

[0096]

在本实施例中,所述溶剂选用乙二醇单甲醚。

[0097]

在本实施例中,所述增稠剂选用异氰酸酯基化合物。

[0098]

在本实施例中,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂和乙烯基三乙酰氧基硅烷偶联剂。

[0099]

在本实施例中,所述咪唑促进剂选用2-甲基咪唑。

[0100]

在本实施例中,所述脲胺类促化剂为n-对氯苯基-n、n-二甲基脲(氯脲)。

[0101]

在本实施例中,所述空心填料为中空陶瓷微珠。

[0102]

热压固化时,在料温达到170

±

5℃,压力达到1mpa下,保持40min,得到快速固化轻质模压板,其密度约为0.77g/cm3。固化时,固化表观活化能为80.8kj/mol。

[0103]

对比例3

[0104]

对比例3的制备方法与实施例1制备方法基本相同,不同之处在于:采用的胶液不同及热压固化条件不同。

[0105]

具体地,所述胶液由以下成份按重量百分比组成:

[0106][0107]

在本实施例中,所述固化剂选用双氰胺。

[0108]

在本实施例中,所述溶剂选用乙二醇单甲醚。

[0109]

在本实施例中,所述增稠剂选用异氰酸酯基化合物。

[0110]

在本实施例中,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂和乙烯基三乙酰氧基硅烷偶联剂。

[0111]

在本实施例中,所述咪唑促进剂选用2-甲基咪唑。

[0112]

热压固化时,在料温达到180

±

5℃,压力达到1mpa下,保持125min,得到快速固化轻质模压板,其密度约为0.72g/cm3。固化时,固化表观活化能为91.4kj/mol。

[0113]

对比例4

[0114]

对比例4的制备方法与实施例1制备方法基本相同,不同之处在于:采用的胶液不同及热压固化条件不同。

[0115]

具体地,所述胶液由以下成份按重量百分比组成:

[0116][0117]

在本实施例中,所述固化剂选用双氰胺。

[0118]

在本实施例中,所述溶剂选用乙二醇单甲醚。

[0119]

在本实施例中,所述增稠剂选用异氰酸酯基化合物。

[0120]

在本实施例中,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂和乙烯基三乙酰氧基硅烷偶联剂。

[0121]

在本实施例中,所述咪唑促进剂选用2-甲基咪唑。

[0122]

在本实施例中,所述叔胺类促进剂选用苄基-2-苯胺。

[0123]

热压固化时,在料温达到170

±

5℃,压力达到1mpa下,保持37min,得到快速固化轻质模压板,其密度约0.72g/cm3。固化时,固化表观活化能为81.68kj/mol。

[0124]

对比例5

[0125]

对比例5的制备方法与实施例1制备方法基本相同,不同之处在于:采用的胶液不同及热压固化条件不同。

[0126]

具体地,所述胶液由以下成份按重量百分比组成:

[0127][0128][0129]

在本实施例中,所述固化剂选用双氰胺。

[0130]

在本实施例中,所述溶剂选用乙二醇单甲醚。

[0131]

在本实施例中,所述增稠剂选用异氰酸酯基化合物。

[0132]

在本实施例中,所述偶联剂选用苯胺甲基三乙氧基硅烷偶联剂和乙烯基三乙酰氧

基硅烷偶联剂。

[0133]

在本实施例中,所述咪唑促进剂选用2-甲基咪唑。

[0134]

在本实施例中,所述叔胺类促进剂选用苄基-2-苯胺。

[0135]

在本实施例中,所述脲胺类促化剂为n-对氯苯基-n、n-二甲基脲(氯脲)。

[0136]

热压固化时,在料温达到170

±

5℃,压力达到1mpa下,保持25min,得到快速固化轻质模压板,其密度约为0.72g/cm3。固化时,固化表观活化能为74.6kj/mol。

[0137]

对比例3采用了单促进剂,固化所需温度要求高以及固化时间也很长;对比例1、2、4均采用了双促进剂复配,有助于进一步降低环氧树脂固化温度至170度左右和缩短固化时间至37~45min;对比例5虽然采用了三种促进剂复配,但固化时间相比两种促进剂复配的固化时间没有明显地降低。但是,本发明选用了特定促进剂,即聚硫醇或改性聚硫醇促进剂,在脲胺促进剂和咪唑促进剂的基础上,所述聚硫醇或改性聚硫醇促进剂不仅有助于催化环氧树脂,还对固化剂具有催化作用,能够显著地降低固化时间至6-7min。

[0138]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制,但凡采用等同替换或等效变换的形式所获得的技术方案,均应落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1