一种改性有机硅阻燃剂及其在回收聚碳酸酯中的应用的制作方法

1.本发明属于聚碳酸酯技术领域,具体涉及一种改性有机硅阻燃剂及其在回收聚碳酸酯中的应用。

背景技术:

2.随着减碳、环保要求的提高,再生塑料已不再是简单地降低成本了,增加废旧塑料有效循环使用既可以治理废旧塑料带来的巨大环境污染问题,又可以减少新塑料生产带来的高碳排放问题,节能减排效果明显。聚碳酸酯具有良好的光学性能、力学性能和阻燃性能,被广泛应用在消费电子、电子工程、家用电器、汽车零部件和建筑板材等领域。国内聚碳酸酯使用量越来越高,回收再生的聚碳酸酯也可以弥补新料短缺的问题。单纯再生的聚碳酸酯难以满足消费电子、电子工程、家用电器等领域的阻燃要求,对再生聚碳酸酯进行阻燃改性也越来越重要,同时,这些领域对聚碳酸酯的耐低温性能也有一定要求。

3.现有技术方案中,兼具耐低温韧性和阻燃性能的聚碳酸酯是通过合成硅烷共聚聚碳酸酯来实现低温性能,且硅烷共聚聚碳酸酯具有阻燃性能,从而达到耐低温和阻燃双重性能的聚碳酸酯。但该方案并不适用于已是高分子的再生聚碳酸酯,目前再生聚碳酸酯的阻燃性能都是通过外加阻燃剂来实现的,很难获得低温韧性。详见如下现有技术方案:

4.中国专利申请文件(公开号:cn103724972a)公开了一种耐低温阻燃光扩散聚碳酸酯复合材料及其制备方法,所述聚碳酸酯复合材料包含以下重量份的组分:聚碳酸酯树脂400-900份,有机硅共聚pc树脂100-500份,磺酸盐阻燃剂0.5-20份,光扩散剂1-20份,助剂5-50份。所述制备方法包括以下步骤:将聚碳酸酯树脂、有机硅共聚pc树脂、磺酸盐阻燃剂、光扩散剂、助剂在高速混合机中混合均匀后,投入到双螺杆挤出机的加料斗,经熔融挤出造粒,即得。该发明所获的耐低温阻燃光扩散聚碳酸酯复合材料虽然具有较高阻燃性和较优异的低温性能,可是需要同时加入高比例的低温冲击性能好的有机硅共聚pc树脂和高填充量的阻燃剂才能获得耐低温阻燃光扩散聚碳酸酯复合材料。

5.中国专利申请文件(公开号:101717565a)公开了一种耐高低温阻燃聚碳酸酯组合物及其制备的模制品,包括如下重量百分数的组分:聚碳酸酯树脂88-97.8%,有机硅增韧阻燃剂2-10%,耐候体系0.2-2%,并且三者之和是100%。其阻燃聚碳酸酯组合物虽然具有较好的耐候性能和耐高、低温冲击,但有机硅增韧阻燃剂为有机硅核-壳结构的接枝共聚物,有机硅核含量50-95重量%,余量为壳,制备方法和控制工艺比较繁琐,不利于大规模的工业化生产。

6.中国专利申请文件(公开号:cn102079857a)公开了一种无卤阻燃pc组合物及其制备方法。其聚碳酸酯组合物包括以下组分:聚碳酸酯、再生聚碳酸酯、增韧剂、无卤阻燃剂、复合抗氧剂、含氟抗滴落剂、相容剂、润滑剂、分散剂。该发明的无卤阻燃pc组合物阻燃虽然可以达到ul-94阻燃性1.6mmv-0的标准,但是由于再生pc加入,无卤阻燃pc组合物的韧性非常低,如断裂伸长率最高仅为28%,悬臂梁冲击最高仅为13.5kj/m2。

技术实现要素:

7.本发明的目的在于针对现有技术中存在的不足,本发明提供一种制备简单、环保、可持续的改性有机硅阻燃剂。

8.本发明的上述目的通过如下方案方式实现:一种改性有机硅阻燃剂,所述的改性有机硅阻燃剂为含氨基的有机硅阻燃剂通过甲苯二异氰酸酯改性制得。

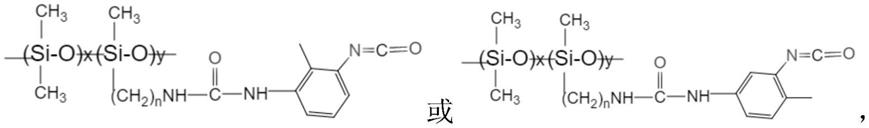

9.在上述的一种改性有机硅阻燃剂中,含氨基的有机硅阻燃剂的结构式为:

[0010][0011]

其中,x=60-160,y=1-5,n=1-4。

[0012]

在上述的一种改性有机硅阻燃剂中,甲苯二异氰酸酯包括甲苯-2,4-二异氰酸酯、甲苯-2,6-二异氰酸酯中的一种或两种。

[0013]

甲苯二异氰酸酯具有两个强反应的异氰酸酯基团(-n=c=o),异氰酸酯基团在常温下即可与氨基快速反应,故将含氨基有机硅阻燃剂在超声作用下充分分散在丙酮溶液中,增加甲苯二异氰酸酯的异氰酸酯基团与有机硅阻燃剂的氨基基团接触概率,即可以在常温条件下发生反应。由于甲苯二异氰酸酯含有两个强反应的异氰酸酯官能团,当甲苯二异氰酸酯的其中一个异氰酸酯官能团与含氨基有机硅阻燃剂反应后形成个大分子,其运动能力会远低于小分子的甲苯二异氰酸酯,再次与氨基有机硅阻燃剂反应几率则远小于甲苯二异氰酸酯,可大幅度保留甲苯二异氰酸酯改性有机硅阻燃剂的中另一个异氰酸酯官能团。苯二异氰酸酯改性的有机硅阻燃剂保留的一个强反应的异氰酸酯基团(-n=c=o),在双螺杆造粒过程中,由于双螺杆的剪切作用会有效将阻燃剂分散在聚碳酸酯中,在230-265℃下改性阻燃剂的异氰酸酯基团可较快速度与聚碳酸酯的末端羟基和再生聚碳酸酯的末端羟基以及水解产生的羟基反应,将有机硅阻燃剂固定在聚碳酸酯尤其是再生聚碳酸酯上。

[0014]

在上述的一种改性有机硅阻燃剂中,改性有机硅阻燃剂的制备方法包括如下步骤:将含氨基团的有机硅阻燃剂硅加入含丙酮溶液的反应釜中进行超声波分散;然后经常温搅拌加入甲苯二异氰酸酯进行加热反应,最后经干燥得改性有机硅阻燃剂。

[0015]

作为优选,改性有机硅阻燃剂具体制备过程为:

[0016]

s1、将含氨基团的有机硅阻燃剂硅加入含丙酮溶液的反应釜中,并用超声波进行分散,超声时间为15-45min;

[0017]

s2、经常温搅拌后将甲苯二异氰酸酯加入反应釜中,在反应釜中反应4-6h,反应结束后将反应釜加热到40-50℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥4-8h,最终获得改性阻燃剂。

[0018]

本发明将反应后的丙酮溶剂加热到40-50℃蒸发后通过冷凝装置回收丙酮溶剂,回收率可达95%以上,回收的丙酮溶剂可继续作为后续反应的溶剂。

[0019]

在上述的一种改性有机硅阻燃剂中,甲苯二异氰酸酯的添加量为含氨基的有机硅阻燃剂质量的0.1-1%。本发明改性时需要控制甲苯二异氰酸酯的添加量,因为如果添加过多会造成交联现象,添加过少又会导致接枝率不够,达不到改性效果。

[0020]

作为优选,所述改性有机硅阻燃剂结构式为:

[0021][0022]

其中,x=60-160,y=1-5,n=1-4。

[0023]

本发明还提供了一种包括上述改性有机硅阻燃剂的再生聚碳酸酯复合材料,所述复合材料包括如下质量份数的原料:0-50份聚碳酸酯、50-100份再生聚碳酸酯、0.5-10份改性有机硅阻燃剂、0.1-1份抗滴落剂、0.1-0.5份润滑剂、0.1-0.5份抗氧剂。

[0024]

本发明甲苯二异氰酸酯改性的有机硅阻燃剂依旧含有异氰酸酯基团,可以与原生聚碳酸酯的末端基团羟基反应,尤其是与再生聚碳酸酯的末端基团羟基以及在老化过程中水解产生更多的羟基反应能力强,可以将有机硅阻燃剂固定在聚碳酸酯尤其是再生聚碳酸酯上。

[0025]

在上述的一种再生聚碳酸酯复合材料中,抗滴落剂为分子量500万-1000万的聚四氟乙烯。

[0026]

在上述的一种再生聚碳酸酯复合材料中,聚碳酸酯为原生聚碳酸酯,熔融指数为5-30g/10min。

[0027]

进一步优选,聚碳酸酯熔融指数为8-15g/10min。

[0028]

在上述的一种再生聚碳酸酯复合材料中,再生聚碳酸酯为废旧聚碳酸酯材料经破碎、清洗、干燥,最后再生造粒得粒径为2-5mm的聚碳酸酯。

[0029]

作为优选,废旧聚碳酸酯材料为回收的废旧聚碳酸酯水桶、聚碳酸酯阳光板、聚碳酸酯车灯、聚碳酸酯光盘中的一种或者多种。

[0030]

作为优选,再生聚碳酸酯为废旧聚碳酸酯材料通过色选机进一步筛选纯净废旧聚碳酸酯材料,再通过破碎机将破碎成直径为1-10cm的破碎片,再清洗、干燥得到纯净的废旧聚碳酸酯,再生造粒制得再生聚碳酸酯。

[0031]

作为优选,再生聚碳酸酯熔融指数为5-40g/10min。

[0032]

进一步优选,再生聚碳酸酯熔融指数为8-20g/10min。

[0033]

本发明提供了一种上述再生聚碳酸酯复合材料的制备方法,所述方法包括如下步骤:

[0034]

s1、配置原料;

[0035]

s2、将聚碳酸酯和再生聚碳酸酯进行干燥处理,然后均匀搅拌得混合料;

[0036]

s3、在混合料中依次加入改性阻燃剂、抗滴落剂、润滑剂和抗氧剂进行均匀混合,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料。

[0037]

作为优选,干燥处理温度为100-120℃,时间为4-12h。

[0038]

在上述的一种再生聚碳酸酯复合材料的制备方法中,双螺杆挤出机具有10个控温区,其中温控区1-2的温度为220-240℃,温控区3-4的温度为230-265℃,温控区5-6的温度为230-265℃,温控区7-8的温度为230-265℃,模头区9-10的温度为230-265℃。

[0039]

作为优选,双螺杆挤出机转速为250-500rpm。

[0040]

与现有技术相比,本发明具有以下有益效果:本发明通过对废旧聚碳酸酯材料的回收处理和对阻燃再生聚碳酸酯复合材料整体原料配方的优化,使得复合材料达到优异的

常温和低温冲击韧性;本发明甲苯二异氰酸酯改性有机硅阻燃剂制备简单、环保、可持续,在230-265℃下改性阻燃剂的异氰酸酯基团快速与聚碳酸酯的末端羟基和再生聚碳酸酯的末端羟基以及水解产生的羟基反应,将有机硅阻燃剂固定在聚碳酸酯尤其是再生聚碳酸酯上,不仅可以赋予再生聚碳酸酯复合材料优异初始和长期的阻燃性能,又可以明显提高聚碳酸酯复合材料的低温冲击性能。

附图说明

[0041]

图1为实施例1甲苯-2,6-二异氰酸酯与含氨基有机硅阻燃剂反应式;x=105,y=2,n=1。

[0042]

图2为实施例1甲苯二异氰酸酯改性有机硅阻燃剂与聚碳酸酯的反应式;x=90,y=1,n=2,m=95。

具体实施方式

[0043]

以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

[0044]

实施例1:

[0045]

s1、按照如下质量份数配置原料:50份聚碳酸酯、50份再生聚碳酸酯、1份改性有机硅阻燃剂、0.5份分子量650万的聚四氟乙烯、0.4份季戊四醇异硬脂酸酯、0.2份抗氧剂168;

[0046]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为35min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应6h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥6h,最终获得改性有机硅阻燃剂。

[0047]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥12h,聚碳酸酯和再生聚碳酸酯中的含水量为0.02%,然后均匀搅拌得混合料;

[0048]

s3、在混合料中依次加入改性有机硅阻燃剂、聚四氟乙烯、季戊四醇异硬脂酸酯和抗氧剂168在600rpm下进行均匀搅拌25min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0049]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为230℃、240℃,温控区3-4的温度为240℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、250℃,模头区9-10的温度为250℃、255℃。

[0050]

实施例2:

[0051]

s1、按照如下质量份数配置原料:100份再生聚碳酸酯、5份改性有机硅阻燃剂、0.3份分子量700万的聚四氟乙烯、0.3份硅氧烷、0.2份抗氧剂1010;

[0052]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为35min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应5h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥5h,最终获得改性有机硅阻燃剂。

[0053]

s2、将再生聚碳酸酯在110℃的条件下干燥7h,再生聚碳酸酯中的含水量为0.04%,然后均匀搅拌;

[0054]

s3、在再生聚碳酸酯中依次加入改性有机硅阻燃剂、聚四氟乙烯、季戊四醇异硬脂酸酯和抗氧剂168在800rpm下进行均匀搅拌25min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0055]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为225℃、240℃,温控区3-4的温度为245℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、250℃,模头区9-10的温度为255℃、255℃。

[0056]

实施例3:

[0057]

s1、按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、5份改性有机硅阻燃剂、0.3份分子量900万的聚四氟乙烯、0.3份季戊四醇异硬脂酸酯、0.2份抗氧剂1010;

[0058]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为35min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应4h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥4.5h,最终获得改性有机硅阻燃剂。

[0059]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥10h,聚碳酸酯和再生聚碳酸酯中的含水量为0.03%,然后均匀搅拌得混合料;

[0060]

s3、在混合料中依次加入改性有机硅阻燃剂、聚四氟乙烯、季戊四醇异硬脂酸酯和抗氧剂1010在500rpm下进行均匀搅拌10min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0061]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为220℃、230℃,温控区3-4的温度为240℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、255℃,模头区9-10的温度为255℃、260℃。

[0062]

实施例4:

[0063]

s1、按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、5份改性有机硅阻燃剂、0.3份分子量1000万的聚四氟乙烯、0.3份硅氧烷、0.2份抗氧剂1010;

[0064]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为40min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应4h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥7h,最终获得改性有机硅阻燃剂。

[0065]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥10h,聚碳酸酯和再生聚碳酸酯中的含水量为0.03%,然后均匀搅拌得混合料;

[0066]

s3、在混合料中依次加入改性有机硅阻燃剂、聚四氟乙烯、季戊四醇异硬脂酸酯和抗氧剂1010在750rpm下进行均匀搅拌10min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0067]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的

温度为225℃、235℃,温控区3-4的温度为250℃、255℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、250℃,模头区9-10的温度为260℃、260℃。

[0068]

实施例5:

[0069]

s1、按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、9份改性有机硅阻燃剂、0.5份分子量800万的聚四氟乙烯、0.5份硅氧烷、0.1份抗氧剂168;

[0070]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为40min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应4h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥4.5h,最终获得改性有机硅阻燃剂。

[0071]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥10h,聚碳酸酯和再生聚碳酸酯中的含水量为0.03%,然后均匀搅拌得混合料;

[0072]

s3、在混合料中依次加入改性有机硅阻燃剂、聚四氟乙烯、季戊四醇异硬脂酸酯和抗氧剂168在600rpm下均匀搅拌10min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0073]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为220℃、230℃,温控区3-4的温度为240℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、255℃,模头区9-10的温度为255℃、260℃。

[0074]

实施例6:

[0075]

s1、按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、0.2份改性有机硅阻燃剂、0.5份分子量500万的聚四氟乙烯、0.5份季戊四醇异硬脂酸酯、0.1份抗氧剂168;

[0076]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为40min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应6h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥4.5h,最终获得改性有机硅阻燃剂。

[0077]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥10h,聚碳酸酯和再生聚碳酸酯中的含水量为0.03%,然后均匀搅拌得混合料;

[0078]

s3、在混合料中依次加入改性阻燃剂、抗滴落剂、润滑剂和抗氧剂168在600rpm下均匀搅拌10min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0079]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为220℃、230℃,温控区3-4的温度为240℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、250℃,模头区9-10的温度为255℃、260℃。

[0080]

实施例7:

[0081]

s1、按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、12份改性有机硅阻燃剂、0.5份分子量750万的聚四氟乙烯、0.5份润滑剂硅氧烷、0.1份抗氧剂1010;

[0082]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为40min;在常温搅拌条件下,将甲苯二异氰酸酯加

入混合物中,添加质量比例为有机硅阻燃剂的0.6%,在反应釜中反应4h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥4.5h,最终获得改性有机硅阻燃剂。

[0083]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥10h,聚碳酸酯和再生聚碳酸酯中的含水量为0.03%,然后均匀搅拌得混合料;

[0084]

s3、在混合料中依次加入改性阻燃剂、抗滴落剂、润滑剂和抗氧剂1010在800rpm下进行均匀搅拌10min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0085]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为220℃、230℃,温控区3-4的温度为240℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、255℃,模头区9-10的温度为255℃、260℃。

[0086]

实施例8:

[0087]

s1、按照如下质量份数配置原料:75份聚碳酸酯、25份再生聚碳酸酯、1份改性有机硅阻燃剂、0.5份分子量1000万的聚四氟乙烯、0.4份润滑剂硅氧烷、0.2份抗氧剂1010;

[0088]

改性有机硅阻燃剂通过下述步骤制备而得:将含氨基团的有机硅阻燃剂加入丙酮溶液中,并用超声波进行分散,超声时间为35min;在常温搅拌条件下,将甲苯二异氰酸酯加入混合物中,添加质量比例为有机硅阻燃剂的0.8%,在反应釜中反应6h,反应结束后将反应釜加热到45℃,将丙酮溶剂蒸发并冷凝回收,将蒸干的粉末放在烘箱中干燥6h,最终获得改性有机硅阻燃剂。

[0089]

s2、将聚碳酸酯和再生聚碳酸酯在120℃的条件下干燥12h,聚碳酸酯和再生聚碳酸酯中的含水量为0.02%,然后均匀搅拌得混合料;

[0090]

s3、在混合料中依次加入改性阻燃剂、抗滴落剂、润滑剂和抗氧剂1010在550rpm下进行均匀搅拌25min,然后投入双螺杆挤出机中挤出造粒得阻燃再生聚碳酸酯复合材料;

[0091]

双螺杆挤出机螺杆转速控制在400rpm,挤出机具有10个控温区,其中温控区1-2的温度为230℃、240℃,温控区3-4的温度为240℃、250℃,温控区5-6的温度为250℃、250℃,温控区7-8的温度为250℃、250℃,模头区9-10的温度为250℃、255℃。

[0092]

实施例9:

[0093]

与实施例1的区别,仅在于,步骤s1甲苯二异氰酸酯的添加量为含氨基的有机硅阻燃剂质量的2%。

[0094]

实施例10:

[0095]

与实施例1的区别,仅在于,步骤s1甲苯二异氰酸酯的添加量为含氨基的有机硅阻燃剂质量的0.05%。

[0096]

对比例1:

[0097]

与实施例1的区别,仅在于,对比例1按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、5份有机硅阻燃剂、0.3份分子量650万的聚四氟乙烯、0.3份润滑剂硅氧烷、0.2份受阻酚抗氧剂。

[0098]

对比例2:

[0099]

与实施例1的区别,仅在于,对比例2按照如下质量份数配置原料:25份聚碳酸酯、75份再生聚碳酸酯、5份氨基有机硅阻燃剂、0.3份分子量500万的聚四氟乙烯、0.3份润滑剂季戊四醇异硬脂酸酯、0.2份受阻酚抗氧剂。

[0100]

对比例3:

[0101]

与实施例1的区别,仅在于,对比例3按照如下质量份数配置原料:100份聚碳酸酯、0份再生聚碳酸酯、5份有机硅阻燃剂、0.3份分子量1000万的聚四氟乙烯、0.3份润滑剂硅氧烷、0.2份亚磷酸酯类抗氧剂。

[0102]

表1:实施例1-10、对比例1-3制备的阻燃再生聚碳酸酯复合材料性能检测结果

[0103][0104][0105]

综上所述,本发明通过对废旧聚碳酸酯材料的回收处理和对阻燃再生聚碳酸酯复合材料整体配方的优化,使得再生聚碳酸酯达到优异的常温和低温冲击韧性;本发明利用甲苯二异氰酸酯改性有机硅阻燃剂,不仅可以赋予再生聚碳酸酯复合材料优异初始和长期的阻燃性能,又可以明显提高聚碳酸酯复合材料的低温冲击性能。

[0106]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

[0107]

尽管对本发明已作出了详细的说明并引证了一些具体实施例,但是对本领域熟练技术人员来说,只要不离开本发明的精神和范围可作各种变化或修正是显然的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1