一种酰胺基胺类环氧固化剂及其制备方法和应用与流程

1.本发明涉及环氧固化剂技术领域,具体涉及一种酰胺基胺类环氧固化剂及其制备方法和应用。

背景技术:

2.环氧树脂材料是一类重要的热固性材料,具有粘接强度高、收缩率低、稳定性好、机械强度高和加工性好等优点,可作为涂料、胶黏剂、灌注物等广泛应用于机械、电子、土木以及建筑等领域。不同于机械和电子领域,在土木和建筑领域,面临的工况会更复杂,除了普通的干燥表面外,很多工况都是在潮湿表面情况下,这样就需要能在特殊工况下使用的环氧树脂材料。

3.环氧树脂材料一般由树脂和固化剂两部分组成,树脂一般是双酚a、双酚f以及双酚s等三类树脂,根据固化剂的不同可以分为不同类型、适用于不同场合的环氧树脂材料,固化剂对环氧树脂材料的工艺和固化产物的最终性能起着决定性作用。

4.常用的固化剂主要为胺类化合物,包括脂肪胺、脂环胺、芳香胺、聚酰胺等类型,但一般的环氧固化剂所配制得到的环氧树脂材料只能在干燥表面使用,如果在潮湿表面使用,由于结构特性,这些环氧树脂材料与界面上的水分不结合,这些水分分布在界面上,形成泡状内部缺陷,界面传力性能变差,从而出现粘结强度剧烈下降,出现“泛白”的情况。

5.目前市场上少有的用于潮湿表面的树脂固化剂主要为酮亚胺类固化剂或曼尼希碱固化剂,其中酮亚胺类固化剂反应时间较慢,所需温度较高,固化时间较长;曼尼希固化剂的结构中有很多疏水性及活性高的基团,使其能在低温、潮湿等环境中表现出优异的固化性能,但大部分黏度较大,且气味较大,不便于后续实际操作。

技术实现要素:

6.为了解决目前用于潮湿表面的固化剂在潮湿表面固化时间长,黏度大、气味大,不便于操作,及粘结强度不够的问题,本发明的目的是提供一种酰胺基胺类环氧固化剂,其固化反应时间适中、黏度低、便于操作同时在潮湿表面具有优良附着力,特别适用于潮湿环境的土木工程领域。此外,本发明还提供一种上述酰胺基胺类环氧固化剂的制备方法和应用。

7.为了实现上述目的,本发明采用以下技术方案:

8.本发明的第一方面,提供一种酰胺基胺类环氧固化剂,包括如下重量份的组分:30-55份的脂肪酸、30-60份的脂肪胺、5-20份的环氧改性剂、0.2-4份的促进剂。

9.优选地,所述酰胺基胺类环氧固化剂包括如下重量份的组分:42-47份的脂肪酸、41-51份的脂肪胺、10-15份的环氧改性剂、0.5-2份的促进剂。

10.具体地,所述脂肪酸为c16-c20高级脂肪酸、油酸、亚油酸、松香酸、妥尔油中的一种或多种混合物。

11.具体地,所述脂肪胺为二乙烯三胺、三乙烯四胺、四乙烯五胺、五乙烯六胺中的一种或多种混合物。

12.具体地,所述环氧改性剂为c12-c14烷基缩水甘油醚、1、4-丁二醇二缩水甘油醚、邻甲酚缩水甘油醚、三羟甲基丙烷三缩水甘油醚中一种或多种混合物。

13.具体地,所述环氧促进剂为2,4,6三-(二甲胺基甲基)苯酚、哌嗪类化合物的一种或多种混合物。优选地,哌嗪类化合物为氨基哌嗪类化合物,具体地可选用1-(12-氨基十二基)哌嗪、1-氨基哌嗪、2-氨基哌嗪、3-二甲基氨基哌嗪等。

14.本发明的第二方面,提供一种上述酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

15.s1、称取配方量的脂肪酸、脂肪胺、环氧改性剂、促进剂;

16.s2、将脂肪酸和环氧改性剂混合均匀,升温至130-150℃后搅拌反应1-3h;

17.s3、再加入脂肪胺,并升温至170-190℃后搅拌反应1-3h;

18.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

19.本发明的第三方面,提供一种上述酰胺基胺类环氧固化剂的应用,将酰胺基胺类环氧固化剂与环氧树脂混合,得到适用于潮湿环境中土木工程领域(如新旧混凝土粘接、建筑加固、隧道工程、裂缝修补等)的环氧树脂胶粘剂。酰胺基胺类环氧固化剂与环氧树脂的用量配比为2:(2-7)。

20.与现有技术相比,本发明具有如下有益效果:

21.(1)本发明中的酰胺基胺类环氧固化剂由脂肪酸、脂肪胺进行酰胺化反应制备而成,其性能与聚酰胺近似,韧性好,附着力强,而且其固化时间适中(半小时左右),既可以保证有足够的操作时间,也不需要太长的固化等待时间;

22.(2)产品黏度小,25℃粘度小于800cp,操作方便外,低黏度的产品还具有快速渗透和润湿的作用,从而达到更好的粘结效果;

23.(3)产品在潮湿表面粘附能力强,不易脱落,长期使用不会出现脱胶和强度明显下降等情况,特别适用于潮湿环境的土木工程领域;

24.(4)产品制备过程简单,无三废产生,工艺能耗较小,属于清洁生产。

具体实施方式

25.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

26.实施例1

27.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

28.s1、称取46份脂肪酸(重量比为1:1的油酸和亚油酸),45份脂肪胺(三乙烯四胺),15份环氧改性剂(c12-c14烷基缩水甘油醚),0.5份环氧促进剂(2,4,6三-(二甲胺基甲基)苯酚);

29.s2、将脂肪酸和环氧改性剂混合均匀,升温至140℃后搅拌反应2h;

30.s3、再加入脂肪胺,并升温至180℃后搅拌反应2h;

31.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

32.实施例2

33.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

34.s1、称取43份脂肪酸(c16-c20高级脂肪酸),42份脂肪胺(重量比为1:1的二乙烯三胺和四乙烯基五胺),12份环氧改性剂(三羟甲基丙烷三缩水甘油醚),1份环氧促进剂(2,4,6三-(二甲胺基甲基)苯酚);

35.s2、将脂肪酸和环氧改性剂混合均匀,升温至130℃后搅拌反应1h;

36.s3、再加入脂肪胺,并升温至170℃后搅拌反应2h;

37.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

38.实施例3

39.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

40.s1、称取33份脂肪酸(重量比为1:1:1的c16-c20高级脂肪酸、松香酸、妥尔油),32份脂肪胺(三乙烯四胺),10份环氧改性剂(c12-c14烷基缩水甘油醚),1份环氧促进剂(1-氨基哌嗪);

41.s2、将脂肪酸和环氧改性剂混合均匀,升温至150℃后搅拌反应1h;

42.s3、再加入脂肪胺,并升温至190℃后搅拌反应1h;

43.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

44.实施例4

45.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

46.s1、称取55份脂肪酸(重量比为2:1的松香酸、油酸),60份脂肪胺(重量比为2:1的二乙烯三胺、五乙烯基六胺),20份环氧改性剂(c12-c14烷基缩水甘油醚),4份环氧促进剂(2,4,6三-(二甲胺基甲基)苯酚);

47.s2、将脂肪酸和环氧改性剂混合均匀,升温至140℃后搅拌反应1h;

48.s3、再加入脂肪胺,并升温至180℃后搅拌反应2h;

49.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

50.实施例5

51.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

52.s1、称取42份脂肪酸(重量比为1:1的c16-c20高级脂肪酸和妥尔油),41份脂肪胺(三乙烯四胺),12份环氧改性剂(三羟甲基丙烷三缩水甘油醚),1份环氧促进剂(2,4,6三-(二甲胺基甲基)苯酚);

53.s2、将脂肪酸和环氧改性剂混合均匀,升温至130℃后搅拌反应3h;

54.s3、再加入脂肪胺,并升温至170℃后搅拌反应2h;

55.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

56.实施例6

57.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

58.s1、称取47份脂肪酸(妥尔油),51份脂肪胺(三乙烯四胺),15份环氧改性剂(c12-c14烷基缩水甘油醚),2份环氧促进剂(2,4,6三-(二甲胺基甲基)苯酚);

59.s2、将脂肪酸和环氧改性剂混合均匀,升温至140℃后搅拌反应2h;

60.s3、再加入脂肪胺,并升温至180℃后搅拌反应2h;

61.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

62.实施例7

63.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

64.s1、称取30份脂肪酸(重量比为2:1的c16-c20高级脂肪酸:松香酸),30份脂肪胺(三乙烯四胺),5份环氧改性剂(c12-c14烷基缩水甘油醚),1份环氧促进剂(2-氨基哌嗪);

65.s2、将脂肪酸和环氧改性剂混合均匀,升温至150℃后搅拌反应1h;

66.s3、再加入脂肪胺,并升温至190℃后搅拌反应1h;

67.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

68.实施例8

69.酰胺基胺类环氧固化剂的制备方法,包括如下步骤:

70.s1、称取55份脂肪酸(重量比为2:1的松香酸:油酸),60份脂肪胺(重量比为2:1的二乙烯三胺和五乙烯基六胺),20份环氧改性剂(c12-c14烷基缩水甘油醚),4份环氧促进剂(重量比为1:1的2,4,6三-(二甲胺基甲基)苯酚和2-氨基哌嗪);

71.s2、将脂肪酸和环氧改性剂混合均匀,升温至140℃后搅拌反应1h;

72.s3、再加入脂肪胺,并升温至180℃后搅拌反应2h;

73.s4、将步骤s3中的混合物降温至混合物的温度≤70℃,加入环氧促进剂,搅拌均匀后出料,即得酰胺基胺类环氧固化剂。

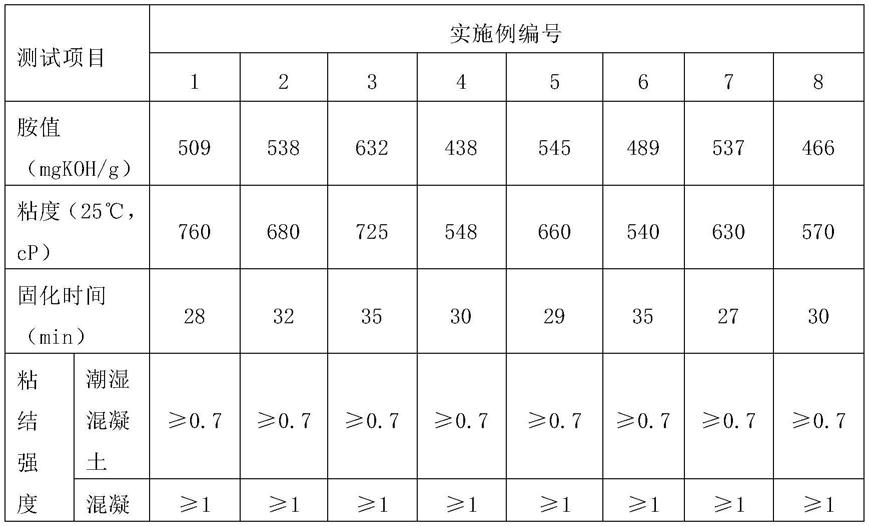

74.将实施例1-8中制得的酰胺基胺类环氧固化剂进行如下测试,测试结果见表1。

75.胺值:环氧树脂广泛使用的胺类固化剂,常用胺值表示其官能性,胺值就是中和1g酰胺基胺类环氧固化剂所需要的过氯酸和当量氢氧化钾的毫克数,单位为mgkoh/g。

76.粘度:测定酰胺基胺类环氧固化剂在25℃下的粘度,单位为cp。

77.固化时间:将100份628液体环氧树脂与40份酰胺基胺类环氧固化剂混合制得到环氧树脂胶粘剂,测试环氧树脂胶粘剂固化达到最大放热值所需的时间,单位为min。

78.粘结强度:采用jgj110-2008《建筑工程饰面砖粘结强度检验标准》进行测试,将100份628液体环氧树脂与40份酰胺基胺类环氧固化剂混合后分别测试对潮湿混凝土和混凝土的固化后的粘结强度,单位为mpa。

79.表1

[0080][0081][0082]

由表1中测试结果可知,实施例1-8中制备得到的酰胺基胺类环氧固化剂性能与聚酰胺近似,韧性好,附着力强;将实施例1-8中所制备得到的酰胺基胺类环氧固化剂与628液体环氧树脂混合固化后对混凝土的拉拔力大于1mpa,对于潮湿混凝土的拉拔力大于0.7mpa,而一般的环氧树脂固化剂对于潮湿混凝土没有粘接强度,或是对比干燥表面,拉拔力下降很多。将实施例1-8中所制备得到的酰胺基胺类环氧固化剂和628液体环氧树脂混合固化后,基本都是在30min左右固化完成,固化时间短,而一般的环氧树脂固化剂用于潮湿表面时固化时间都较长,不能快速使用。并且实施例1-8中所制备得到的酰胺基胺类环氧固化剂粘度都较小(25℃粘度小于800cp),便于操作,低黏度的产品还具有快速渗透和润湿的作用,从而达到更好的粘结效果;因此,本技术中制得到的酰胺基胺类环氧固化剂特别使用于具有潮湿环境固化需求的应用场景。

[0083]

综上,本技术中的酰胺基胺类环氧固化剂,其固化反应时间适中、黏度低、便于操作同时在潮湿表面具有优良附着力,特别适用于潮湿环境的土木工程领域,而且产品制备过程简单,无三废产生,工艺能耗较小,属于清洁生产。

[0084]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1