一种有机硅改性羟基聚丙烯酸酯分散体及其制备方法与应用与流程

1.本发明属于聚氨酯涂料技术领域,具体涉及一种有机硅改性羟基聚丙烯酸酯分散体及其制备方法与应用。

背景技术:

2.现在,很多物体的表面需要使用涂料进行保护、装饰和赋予特种功能。现有木器涂料多为溶剂型涂料,含有超过50%的有机溶剂,这些溶剂在施工过程中会挥发到大气中污染环境,还损害人体健康,并且有机溶剂本身会带来安全隐患。因此,木器涂料的水性化是国际涂料发展的趋势。水性木器涂料包括单组份和双组分水性木器涂料。其中,单组分水性木器涂料的耐水性、耐化学品性及硬度等漆膜性能与油性涂料差距较大,严重限制了水性木器涂料的推广应用。双组分水性木器涂料的机械性能、耐水性和耐化学品性与溶剂型木器涂料相当,克服了单组分水性木器涂料的缺点。因此双组分水性木器涂料已是高档水性木器涂料的首选。

3.双组分水性聚氨酯涂料因具有优异的涂膜性能,得到了广泛的研究和应用。双组分水性聚氨酯涂料由水性聚合物多元醇和水性多异氰酸酯固化剂组成,分开包装,使用时按比例混合。水性聚合物多元醇包括水性聚丙烯酸酯多元醇(又称羟基聚丙烯酸酯树脂)、水性聚氨酯多元醇、水性聚酯多元醇、聚醚多元醇以及混合多元醇等。其中,水性聚丙烯酸酯多元醇价格便宜,具有优异的保色、保光、耐候性,以及分子量、玻璃化温度和羟基含量易于调节等优点,是目前双组分水性聚氨酯涂料中水性聚合物多元醇的重要选择。采用不同聚合工艺可制得乳液和分散体两种类型的聚丙烯酸酯多元醇。乳液型聚丙烯酸酯多元醇(羟基聚丙烯酸酯乳液)生产工艺简单,成本低,但其存在羟基含量低,与水性多异氰酸酯固化剂混合制得的漆膜透明差、流平性差、耐化学品性差、硬度低等问题。相比之下,分散体型聚丙烯酸酯多元醇(羟基聚丙烯酸酯分散体)的羟基含量较高,与水性多异氰酸酯固化剂混合制得的漆膜透明度高、流平性好,且具有优异的耐水性及耐化学品性(但其固化速度不及乳液型聚丙烯酸酯多元醇)。因此,分散体型聚丙烯酸酯多元醇未来有更大的发展空间。

4.分散体型聚丙烯酸酯多元醇又称为羟基聚丙烯酸酯分散体,简称羟丙分散体。现有羟基聚丙烯酸酯分散体仍存在固含低、耐高温储存稳定性能差、乳白色外观的观感不佳等问题,且与水性多异氰酸酯固化剂混合后制得漆膜存在干速慢、硬度低等问题。造成以上问题的主要原因是羟基聚丙烯酸酯分散体的聚合物大分子为线性结构,且分子量小。

5.采用常规合成工艺通过调整引发剂或链转移剂的添加量等方法,来提高聚合物的分子量时,羟基聚丙烯酸酯分散体的预聚物的黏度会明显上升,造成预聚物无法在水的沸点(100℃)以下分散,严重时预聚物还会形成凝胶。为了实现高粘预聚物的分散,有报道称国外采用高压设备在100℃以上实现加水分散,但该方法工艺复杂,成本较高。因此,常规的方法还无法很好地改善羟基聚丙烯酸酯分散体与水性多异氰酸酯固化剂混合制备的漆膜,所存在的干速慢、硬度低等问题。也有方法通过在水性分散体内部包裹金属离子催化剂来促进分散体聚合物与水性多异氰酸酯固化剂反应,从而稍微提高干速。但该方法并未能从

本质上解决羟基聚丙烯酸酯分散体(尤其是有机硅改性羟基聚丙烯酸酯分散体)预聚物分子量小且为线性结构而造成的固含低、储存稳定性差、乳白色外观的观感不佳等问题,也不能解决其与水性多异氰酸酯固化剂混合后制得漆膜存在硬度低等问题。另外,金属催化剂还会带来重金属污染等问题。

6.对羟基聚丙烯酸酯分散体改性的方法有聚酯改性、有机硅改性、环氧改性和醇酸改性等。采用有机硅改性时,有机硅单体或树脂中si-o的键能高、键角大,si-o-si主链柔软,硅氧烷分子呈螺旋形结构,甲基向外排列并绕si-o链旋转,分子体积大,内聚能密度低。因为含双键(乙烯基)的有机硅单体价格便宜,应用范围广,是最常用的改性有机硅之一。但采用有机硅改性也容易释放小分子醇,其属于voc,且小分子醇的羟基为单官能度,其作为封端剂与固化剂反应会降低双组分水性聚氨酯涂膜的交联密度,进而使涂膜各项性能变差。

7.因此,亟需提供一种有机硅改性羟基聚丙烯酸酯分散体的制备方法,制备的有机硅改性羟基聚丙烯酸酯分散体的小分子醇含量低、储存稳定性强,尤其是具有优异的耐高温储存性能;利用其制备的漆膜的干速快、硬度高。

技术实现要素:

8.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种有机硅改性羟基聚丙烯酸酯分散体的制备方法,制备的有机硅改性羟基聚丙烯酸酯分散体的固含量高、小分子醇含量低、储存稳定性强,尤其是具有优异的耐高温储存性能;利用其制备的漆膜的干速快、硬度高。

9.本发明第一方面提供了一种有机硅改性羟基聚丙烯酸酯分散体的制备方法。

10.一种有机硅改性羟基聚丙烯酸酯分散体的制备方法,包括以下步骤:

11.s1.将丙烯酸单体、丙烯酸酯单体、乙烯基单体、丙烯酸酯衍生物单体、有机硅单体和引发剂,混合,形成混合液a;

12.s2.取活性稀释剂,加热后滴加步骤s1制备的混合液a,保温;然后降温,再加入异氰酸酯桥接剂,反应,控制-nco的质量含量,得预聚物;

13.s3.向步骤s2制备的预聚物中加入中和剂,再加水分散,过滤得滤液,即制得所述有机硅改性羟基聚丙烯酸酯分散体;

14.所述丙烯酸酯衍生物单体为羟基丙烯酸酯单体;

15.所述有机硅单体为含双键不含环氧基的有机硅单体。

16.优选的,在步骤s1中,所述丙烯酸单体为丙烯酸(aa)和/或甲基丙烯酸(maa)。

17.优选的,在步骤s1中,所述丙烯酸酯单体选自甲基丙烯酸甲酯(mma)、甲基丙烯酸乙酯、甲基丙烯酸丙酯或丙烯酸丁酯(ba)中的至少一种。

18.优选的,在步骤s1中,所述乙烯基单体为苯乙烯(st)。

19.优选的,在步骤s1中,所述羟基丙烯酸酯单体选自丙烯酸羟乙酯(hea)、丙烯酸羟丙酯(hpa)、甲基丙烯酸羟乙酯(hema)或甲基丙烯酸羟丙酯(hpma)中的至少一种。

20.优选的,在步骤s1中,所述有机硅单体选自乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、乙烯基甲基二甲氧基硅烷或γ-甲基丙烯酰氧基丙基三甲氧硅烷中的至少一种。

21.优选的,在步骤s1中,所述引发剂为二叔戊基过氧化氢(dtap)和/或二叔丁基过氧化氢(dtbp)。

22.优选的,在步骤s2中,所述活性稀释剂为含一个环氧基且不含双键的单体。采用不含双键的活性稀释剂保证了活性稀释剂自身在140-150℃下不发生反应;含一个环氧基的活性稀释剂能够逐渐与羟基聚丙烯酸酯聚合物主链上的羧基反应,最终实现无溶剂聚合。采用含一个环氧基且不含双键的单体作为活性稀释剂,能够保证在无溶剂情况下聚合反应的正常进行,且作为侧链引入聚合物有利于提高聚合物分子量而粘度不出现明显升高。

23.进一步优选的,所述活性稀释剂选自叔碳酸缩水甘油酯(e10p)、4-叔丁基苯甲酸缩水甘油酯或对甲苯磺酸缩水甘油酯中的至少一种。

24.优选的,在步骤s2中,所述异氰酸酯桥接剂为含两个以上nco基团的异氰酸酯;进一步优选的,所述异氰酸酯桥接剂选自异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)或hdi三聚体中的至少一种。

25.优选的,在步骤s2中,按照体系中nco/oh值为0.12-0.4,加入异氰酸酯桥接剂;进一步优选的,所述nco/oh值为0.20-0.33。配方首先设定有机硅单体的添加量,确定有机硅单体的添加量后便可确定其水解释放的小分子醇的物质的量,设定二异氰酸酯的异氰酸基物质的量约为小分子醇的2倍,然后便可计算出二异氰酸酯的添加量。

26.优选的,在步骤s2中,所述预聚物中-nco的质量含量为1.3%-2.2%,所述预聚物在75-85℃下粘度为4150-5500mpa

·

s。此时,反应体系中所述预聚物起到固定异氰酸酯的作用,防止游离异氰酸酯在预聚物分散时残留于水相,最终造成油窝等漆膜弊病。由于此阶段异氰酸酯仅是单官参与反应,未引起扩链,聚合物分子量并未明显增大,预聚物黏度也未明显上升,容易实现后续的加水分散。

27.优选的,在步骤s3中,所述中和剂为三乙胺(tea)和/或n,n-二甲基环己胺(dmcha)。

28.优选的,在步骤s3中,所述加水的步骤为分两步加入。进一步优选的,所述加水的步骤为先加入5-30份水,反应5-30分钟后,再加入120-150份水;更优选的,所述加水的步骤为先加入8-20份水,反应8-20分钟后,再加入127.3-148.3份水。

29.根据理论计算所述有机硅单体完全水解需要的水为0.48-1.07份,但由于聚合物空间位阻的作用,0.48-1.07份水并不能使有机硅单体完全水解。由于异氰酸基与小分子醇和水都可以发生反应,只是异氰酸基与伯羟基的小分子醇的反应速率远大于与水的反应速率。因此当极大量的水存在时,水会消耗一部分异氰酸基,使异氰酸基不足以固定有机硅单体水解产生的小分子醇。本发明在制备有机硅改性羟基聚丙烯酸酯分散体时,分两步加水进行分散。第一步加入少量水使硅氧烷发生水解,释放小分子醇,聚合物大分子上的nco基团固定释放出的小分子醇。第二步再加大量水实现转相分散,转相后水解产生的硅醇基(-sioh)进行缩合,实现预聚物扩链。由于大部分有机硅改性羟基聚丙烯酸酯预聚物硅醇基(-sioh)含量大于3个,通过硅醇基(-sioh)的缩合能够制得分子量大且为网状结构的有机硅改性羟基聚丙烯酸酯分散体,从而提高分散体的储存稳定性,尤其是耐高温储存性能,同时提高最终双组分水性聚氨酯涂膜的综合性能。

30.优选的,所述水为去离子水。

31.具体的,一种有机硅改性羟基聚丙烯酸酯分散体的制备方法,包括以下步骤:

32.s1.以质量份数计,将8-20份丙烯酸单体、12-28份丙烯酸酯单体、8-25份乙烯基单体、15-28份丙烯酸酯衍生物单体、1-8份有机硅单体、0.5-3份引发剂混合,形成混合液a;

33.s2.取25-30份活性稀释剂,加热至140-150℃时,滴加步骤s1制备的混合液a,滴完后搅拌保温,然后降温,加入3-18份异氰酸酯桥接剂,反应,控制-nco的质量含量为1.3%-2.2%,得预聚物;

34.s3.向步骤s2制备的预聚物中加入1-8份中和剂,然后加入5-30份水,反应5-30分钟后,再加入120-150份水分散,最后过滤得滤液,即制得所述有机硅改性羟基聚丙烯酸酯分散体。

35.更为具体的,一种有机硅改性羟基聚丙烯酸酯分散体的制备方法,包括以下步骤:

36.s1.以质量份数计,将10.7-15份丙烯酸单体、14-24.1份丙烯酸酯单体、9.5-19.2份乙烯基单体、19.5-22.5份丙烯酸酯衍生物单体(羟基丙烯酸酯单体),1.7-4.9份有机硅单体,1.6-2.5份引发剂混合均匀,形成混合液a;

37.s2.将25-30份活性稀释剂搅拌并加热,当温度达到140-150℃后开始滴加混合液a,3.5-5小时滴完,滴完后搅拌保温20-30分钟,然后降温至75-85℃,再加入5.5-18份异氰酸酯桥接剂,反应15-25分钟得预聚物,控制所述预聚物的-nco的质量含量为1.3%-2.2%,所述预聚物在75-85℃下的粘度为4150-5500mpa

·

s;

38.s3.向步骤s2制备的预聚物中加入1.7-5.6份中和剂,搅拌1-10分钟后加入8-20份去离子水,反应8-20分钟后再加入127.3-148.3份去离子水,高速分散1-10分钟,升温至55-75℃继续反应20-40分钟,最后降温至30-50℃时过滤得滤液,即制得所述有机硅改性羟基聚丙烯酸酯分散体。

39.本发明第二方面提供了一种有机硅改性羟基聚丙烯酸酯分散体。

40.具体的,一种有机硅改性羟基聚丙烯酸酯分散体,由上述制备方法制备得到。所述有机硅改性羟基聚丙烯酸酯分散体的ph为7.5-8.5,粒径小于120nm,固体含量为42%-50%,羟基的含量为3.7%-4.5%,小分子醇的含量小于0.15%。

41.优选的,所述有机硅改性羟基聚丙烯酸酯分散体的ph为8.0-8.5,粒径小于115nm,固体含量为42-46%,羟基的含量为3.7%-4.4%,小分子醇的含量小于0.1%。

42.本发明提供的有机硅改性羟基聚丙烯酸酯分散体(简称分散体)为弱碱性,弱碱性有利于提高分散体的储存稳定性;且分散体的粒径小,可使分散体的外观达到半透效果;分散体的固体含量大于等于42%(市场主流产品的固体含量为40%);分散体的羟基含量为3.7%-4.5%,属于高羟基含量产品,有利于提高双组分水性聚氨酯涂膜的耐水性、耐介质性等;小分子醇的含量《0.1%,其voc含量低,且有利于提高双组分水性聚氨酯涂膜的硬度、耐水性、耐介质性。

43.本发明第三方面提供了一种有机硅改性羟基聚丙烯酸酯分散体的应用。

44.具体的,所述有机硅改性羟基聚丙烯酸酯分散体在聚氨酯涂料中的应用。

45.本发明第四方面提供了一种水性双组分聚氨酯涂料。

46.具体的,一种水性双组分聚氨酯涂料,包括a组分和b组分,所述a组分包括上述有机硅改性羟基聚丙烯酸酯分散体,所述b组分包含固化剂。

47.优选的,所述a组分还包括成膜助剂、消泡剂、增稠剂、润湿剂、中和剂和水。

48.优选的,所述b组分为水性多异氰酸酯固化剂。

49.优选的,所述成膜助剂选自丙二醇甲醚(pm)、丙二醇丁醚(pnb)、二丙二醇甲醚(dpm)或二丙二醇丁醚(dpnb)中的至少一种。

50.优选的,所述消泡剂为聚醚硅氧烷共聚物消泡剂和/或改性聚硅氧烷共聚体溶液。进一步优选的,所述消泡剂选自消泡剂tego-800、tego-805、tego-815、tego-825、byk-019或byk-020中的至少一种。

51.优选的,所述增稠剂为非离子聚氨酯缔合型增稠剂、疏水改性碱溶胀缔合型增稠剂或碱溶胀非缔合型增稠剂中的至少一种。进一步优选的,所述增稠剂选自增稠剂rm-8w、tt-935、ase-60、tego viscoplus 3000、tego viscoplus 3030或tego viscoplus 3060中的至少一种。

52.优选的,所述润湿剂为tego公司的聚醚硅氧烷共聚物tego-245、非离子有机表面活性剂tego-500或byk公司的聚醚改性聚硅氧烷溶液byk-346的一种或多种。

53.优选的,所述中和剂为三乙胺(tea)和/或二甲基乙醇胺(dmea)。

54.优选的,所述多异氰酸酯固化剂为bayhydur xp 2487/1和/或bayhydur xp 2655。

55.本发明第五方面提供了一种水性双组分聚氨酯涂料的制备方法。

56.具体的,一种水性双组分聚氨酯涂料的制备方法,包括以下步骤:

57.(1)向所述有机硅改性羟基聚丙烯酸酯分散体中加入成膜助剂、消泡剂、增稠剂、润湿剂和中和剂,分散,过滤得滤液,制得所述a组分;

58.(2)按照nco/oh的摩尔比为1.0-3,将步骤(1)制备的a组分与所述b组分混合,即制得所述水性双组分聚氨酯涂料。

59.所述水性双组分聚氨酯涂料可应用作高档木器涂料、汽车涂料、金属防腐涂料及其他工业防护涂料。所述水性双组分聚氨酯涂料形成的漆膜具有高光泽、高透明度、高交联密度和高硬度,且其耐水和耐化学品性能优异,耐磨抗刮伤。

60.优选的,在步骤(2)中,所述nco/oh的摩尔比为1.0-1.8。

61.相对于现有技术,本发明的有益效果如下:

62.(1)本发明在制备有机硅改性羟基聚丙烯酸酯分散体时,利用异氰酸酯作为桥接剂固定有机硅单体中硅氧烷水解释放的小分子醇,不仅使制得的有机硅改性羟基聚丙烯酸酯分散体的固含量高、小分子醇含量低、储存稳定性强,而且避免了小分子醇与固化剂反应影响双组分水性聚氨酯涂膜性能。

63.(2)本发明在制备有机硅改性羟基聚丙烯酸酯分散体时,使预聚物在低粘度下实现分散,避开了聚合物分子量过大时预聚物黏度大而不易分散的问题;且分散后的每个乳胶粒成为微反应器,硅醇基(-sioh,硅氧烷水解生成)的缩合反应在乳胶粒内部进行,既保证了分散过程的稳定性,又保证了分散体的储存稳定性。使得有机硅改性羟基聚丙烯酸酯分散体的固含量高,外观呈半透状,其与水性多异氰酸酯固化剂混合后制得漆膜干速快、硬度高,耐磨性、耐水性、耐干热、耐乙醇性优异。

64.(3)本发明通过对原料和制备方法的控制,制备的有机硅改性羟基聚丙烯酸酯分散体,储存稳定性强,尤其是具有优异的耐高温储存性,能够在在50℃下储存180天,粒径保持稳定,仅由于水分和中和剂的少量挥发造成粘度和固含量略微地上升,ph值略微下降。

具体实施方式

65.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

66.以下实施例中活性稀释剂叔碳酸缩水甘油酯(e10p)购买于迈图高新材料(中国)有限公司、4-叔丁基苯甲酸缩水甘油酯购买于上海阿拉丁生化科技股份有限公司、对甲苯磺酸缩水甘油酯购买于百灵威科技有限公司;中和剂三乙胺(tea)、n,n-二甲基环己胺(dmcha)购买于陶氏化学公司。异氰酸酯桥接剂异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、hdi三聚体购买于万华化学集团股份有限公司。丙烯酸(aa)、甲基丙烯酸(maa)、甲基丙烯酸甲酯(mma)、丙烯酸丁酯(ba)、苯乙烯(st)购买于江苏三木集团有限公司;丙烯酸羟乙酯(hea)、丙烯酸羟丙酯(hpa)、甲基丙烯酸羟乙酯(hema)和甲基丙烯酸羟丙酯(hpma)购买于长兴材料工业股份有限公司;乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、乙烯基甲基二甲氧基硅烷和γ-甲基丙烯酰氧基丙基三甲氧硅烷购买于迈图高新材料(中国)有限公司;二叔戊基过氧化氢(dtap)、二叔丁基过氧化氢(dtbp)购买于金锦乐化学有限公司;成膜助剂丙二醇甲醚(pm)、丙二醇丁醚(pnb)、二丙二醇甲醚(dpm)、二丙二醇丁醚(dpnb)购买于陶氏化学公司;消泡剂聚醚硅氧烷共聚物消泡剂tego-800、tego-805、tego-815、tego-825购买于赢创特种化学(上海)有限公司;改性聚硅氧烷共聚体溶液byk-019、byk-020购买于德国毕克化学公司;非离子聚氨酯缔合型增稠剂rm-8w、疏水改性碱溶胀缔合型增稠剂tt-935、碱溶胀非缔合型增稠剂ase-60购买于陶氏化学公司;非离子缔合型增稠剂tego viscoplus 3000、tego viscoplus 3030、tego viscoplus 3060购买于tego公司;润湿剂聚醚硅氧烷共聚物tego-245、非离子有机表面活性剂tego-500购买于tego公司;聚醚改性聚硅氧烷溶液byk-346购买于德国毕克化学公司;多异氰酸酯固化剂bayhydur xp 2487/1、bayhydur xp 2655购买于科思创聚合物(中国)有限公司。其他原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有的方法得到。

67.实施例1

68.一种有机硅改性羟基聚丙烯酸酯分散体1,其由以下步骤制备而成:

69.s1.以质量份数计,将11.7份丙烯酸、8份甲基丙烯酸甲酯、18份苯乙烯、11.1份丙烯酸丁酯、19.5份甲基丙烯酸羟乙酯、2.7份乙烯基三乙氧基硅烷、1.6份二叔戊基过氧化物混合均匀形成混合液a,备用;

70.s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份叔碳酸缩水甘油酯单体,混合搅拌并加热,当温度达到145℃后开始滴加混合液a,4小时滴完,滴完后搅拌保温30分钟,降温至80℃,加入10.3份异佛尔酮二异氰酸酯,nco/oh为0.33,反应20分钟,用二正丁胺法滴定测试-nco的质量含量为1.9%后测试粘度为4750mpa

·

s80℃),得预聚物;

71.s3.向预聚物中加入3.4份三乙胺,搅拌5分钟后加入10份去离子水,反应10分钟后再加入127.3份去离子水高速分散3分钟,升温至60℃继续反应25分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8.5,羟基含量3.7%,固含量45.7%,粘度为1450mpa

·

s,粒径95nm,气相色谱法测定乙醇含量《0.1%。参照gb/t11175-2002《合成树脂乳液试验方法》测定有机硅改性羟基聚丙烯酸酯分散体的外

观、ph、固含量、黏度,分散体的平均粒径采用纳米粒度分析仪(zs nano s)进行测定(本发明中其他实施例和对比例的测定方法同本实施例)。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表1。

72.表1

73.时间外观固含,%ph粘度,mpa

·

s粒径,nm乙醇含量7天半透45.78.5145095<0.1%14天半透45.78.5145096<0.1%30天半透46.08.5150098<0.1%90天半透46.28160098<0.1%180天半透47.08175098<0.1%

74.从上表可看出,有机硅改性羟基聚丙烯酸分散体在180天的热储时间内仅由于水分少量挥发而造成粘度和固含略微上升,中和剂的少量挥发造成ph略微下降,粒径保持稳定,说明分散体有较好的高温储存稳定性。

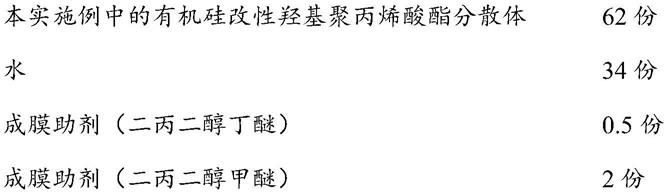

75.一种高性能水性双组分聚氨酯涂料1,由以下质量份数的原料制备而成:

76.a组分:

[0077][0078][0079]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1)23.3份;

[0080]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0081]

上述高性能水性双组分聚氨酯涂料1制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料1。

[0082]

将上述高性能水性双组分聚氨酯涂料1制得漆膜,在常温下固化干燥7天,其性能如表2所示:

[0083]

表2高性能水性双组分聚氨酯涂料1的综合性能

[0084]

检测项目性能检测方法表干时间/min40gb/t1728-2020

实干时间/d3gb/t1728-2020铅笔硬度hgb/t6739-2006耐磨性(750g/500r)/g0.01gb/t1768-2006涂膜光泽/(60

°

,%)95gb/t9754-2007耐水性(25℃,24h)1级,无可视变化gb/t4893.1-2005耐干热(70

±

2℃,15h)1级,无可视变化gb/t4893.3-2005耐乙醇性(50%,1h)1级,无可视变化gb/t4893.1-2005

[0085]

本实施例在有机硅改性羟基聚丙烯酸酯预聚物分散前,加入桥接剂—异佛尔酮二异氰酸酯,控制nco/oh为0.33,异佛尔酮二异氰酸酯的1个nco基团与有机硅改性羟基聚丙烯酸酯预聚物的oh反应,保留1个nco基团。此时,预聚物起到固定异氰酸酯的作用,防止游离异氰酸酯在预聚物分散时残留于水相,最终造成油窝等漆膜弊病。由于此阶段异氰酸酯仅是单官参与反应,未引起扩链,因此,聚合物分子量并未明显增大,预聚物黏度也未明显上升,容易实现加水分散。

[0086]

本实施例中的有机硅改性羟基聚丙烯酸酯分散体加水分散的过程可分为两步。第一步加入少量水使硅氧烷发生水解,释放小分子醇,聚合物大分子上的nco基团固定释放出的小分子醇。第二步再加大量去离子水实现转相分散,转相后水解产生的硅醇基(-sioh)进行缩合,实现预聚物扩链。由于乙烯基三乙氧基硅烷改性的羟基聚丙烯酸酯预聚物硅醇基(-sioh)的含量大,通过硅醇基(-sioh)的缩合制得分子量大,且为网状结构的有机硅改性羟基聚丙烯酸酯分散体。

[0087]

实施例2

[0088]

一种有机硅改性羟基聚丙烯酸酯分散体2,其由以下步骤制备而成:

[0089]

s1.以质量份数计,将14份甲基丙烯酸、18.1份甲基丙烯酸甲酯、9.5份苯乙烯、8份丙烯酸丁酯、20份丙烯酸羟乙酯、1.7份乙烯基三甲氧基硅烷、2份二叔戊基过氧化物混合均匀形成混合液a备用;

[0090]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份4-叔丁基苯甲酸缩水甘油酯单体,混合搅拌并加热,当温度达到140℃后开始滴加混合液a,4.5小时滴完,滴完后搅拌保温30分钟,降温至80℃,加入6.5份六亚甲基二异氰酸酯,nco/oh为0.26,反应20分钟,用二正丁胺法滴定测试-nco的质量含量为1.6%后测试粘度为4760mpa

·

s(80℃),得预聚物;

[0091]

s3.向预聚物中加入3.2份三乙胺,搅拌3分钟后加入15份去离子水,反应15分钟后加入138.3份去离子水高速分散5分钟,升温至65℃继续反应30分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8.0,羟基含量4.2%,固含量42.4%,粘度为1500mpa

·

s,粒径100nm,气相色谱法测定甲醇含量《0.1%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表3。

[0092]

表3

[0093][0094][0095]

从上表可看出,有机硅改性羟基聚丙烯酸分散体在180天的热储时间内仅由于水分少量挥发而造成粘度和固含略微上升,中和剂的少量挥发造成ph略微下降,粒径保持基本稳定,说明分散体有较好的高温储存稳定性。

[0096]

一种高性能水性双组分聚氨酯涂料2,由以下质量份数的原料制备而成:

[0097]

a组分:

[0098][0099]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2655)24.5份;

[0100]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0101]

上述高性能水性双组分聚氨酯涂料2制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料2。

[0102]

将上述高性能水性双组分聚氨酯涂料2制得漆膜,在常温下固化干燥7天,其性能如表4所示:

[0103]

表4高性能水性双组分聚氨酯涂料2的综合性能

[0104]

[0105][0106]

实施例3

[0107]

一种有机硅改性羟基聚丙烯酸酯分散体3,其由以下步骤制备而成:

[0108]

s1.以质量份数计,将12份丙烯酸、16份甲基丙烯酸甲酯、13.2份苯乙烯、7份丙烯酸丁酯、21.5份甲基丙烯酸羟丙酯、2.6份乙烯基三(2-甲氧基乙氧基)硅烷、2.3份二叔戊基过氧化物混合均匀形成混合液a备用;

[0109]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入29份叔碳酸缩水甘油酯单体,混合搅拌并加热,当温度达到150℃后开始滴加混合液a,5小时滴完,滴完后搅拌保温20分钟,降温至75℃,加入5.5份甲苯二异氰酸酯,nco/oh为0.21,反应15分钟,用二正丁胺法滴定测试-nco含量为1.3%后测试粘度为5000mpa

·

s(75℃),得预聚物;

[0110]

s3.向预聚物中加入5.6份n,n-二甲基环己胺,搅拌5分钟后加入8份去离子水,反应10分钟后加入129.4份去离子水高速分散5分钟,升温至55℃继续反应20分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8.5,羟基含量3.7%,固含量45.3%,粘度为1400mpa

·

s,粒径93nm,气相色谱法测定乙二醇甲醚含量《0.1%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表5。

[0111]

表5

[0112][0113][0114]

从上表可看出,有机硅改性羟基聚丙烯酸分散体在180天的热储时间内仅由于水分少量挥发而造成粘度和固含略微上升,粒径保持稳定,说明分散体有较好的高温储存稳

定性。

[0115]

一种高性能水性双组分聚氨酯涂料3,由以下质量份数的原料制备而成:

[0116]

a组分:

[0117][0118]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1)23.1份;

[0119]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0120]

上述高性能水性双组分聚氨酯涂料3制备方法为:将分散体加入搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料3。

[0121]

将上述高性能水性双组分聚氨酯涂料3制得漆膜,在常温下固化干燥7天,其性能如表6所示:

[0122]

表6高性能水性双组分聚氨酯涂料3的综合性能

[0123][0124]

[0125]

实施例4

[0126]

一种有机硅改性羟基聚丙烯酸酯分散体4,其由以下步骤制备而成:

[0127]

s1.以质量份数计,将13份甲基丙烯酸、13份甲基丙烯酸甲酯、14.4份苯乙烯、7份丙烯酸丁酯、20.3份丙烯酸羟丙酯、1.8份乙烯基甲基二甲氧基硅烷、2.5份二叔丁基过氧化物混合均匀形成混合液a备用;

[0128]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入25份叔碳酸缩水甘油酯单体,混合搅拌并加热,当温度达到145℃后开始滴加混合液a,5小时滴完,滴完后搅拌保温20分钟,降温至75℃,加入7.3份二苯基甲烷二异氰酸酯,nco/oh为0.22,反应15分钟,用二正丁胺法滴定测试-nco含量为1.3%后测试粘度为4150mpa

·

s(75℃),得预聚物;

[0129]

s3.向预聚物中加入5.3份n,n-二甲基环己胺,搅拌3分钟后加入10份去离子水,反应20分钟后加入138.2份去离子水高速分散3分钟,升温至55℃继续反应20分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8,羟基含量3.9%,固含量42.5%,粘度为1420mpa

·

s,粒径110nm,气相色谱法测定甲醇含量《0.1%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表7。

[0130]

表7

[0131][0132][0133]

从上表可看出,有机硅改性羟基聚丙烯酸分散体在180天的热储时间内仅由于水分少量挥发而造成粘度和固含略微上升,粒径保持稳定,说明分散体有较好的高温储存稳定性。

[0134]

一种高性能水性双组分聚氨酯涂料4,由以下质量份数的原料制备而成:

[0135]

a组分:

[0136][0137]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2655)23.2份;

[0138]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0139]

上述高性能水性双组分聚氨酯涂料4制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料4。

[0140]

将上述高性能水性双组分聚氨酯涂料4制得漆膜,在常温下固化干燥7天,其性能如表8所示:

[0141]

表8高性能水性双组分聚氨酯涂料4的综合性能

[0142][0143][0144]

实施例5

[0145]

一种有机硅改性羟基聚丙烯酸酯分散体5,其由以下步骤制备而成:

[0146]

s1.以质量份数计,将15份甲基丙烯酸、10份甲基丙烯酸甲酯、16份苯乙烯、6.7份

丙烯酸丁酯、22.5份甲基丙烯酸羟乙酯、4.9份γ-甲基丙烯酰氧基丙基三甲氧基硅烷、2份二叔丁基过氧化物混合均匀形成混合液a备用;

[0147]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入28份叔碳酸缩水甘油酯单体,混合搅拌并加热,当温度达到140℃后开始滴加混合液a,4小时滴完,滴完后搅拌保温25分钟,降温至85℃,加入18份ht-100,nco/oh为0.31,反应25分钟,用二正丁胺法滴定测试-nco含量为2.2%后测试粘度为5500mpa

·

s(85℃),得预聚物;

[0148]

s3.向预聚物中加入5.1份n,n-二甲基环己胺,搅拌5分钟后加入20份去离子水,反应8分钟后加入146.5份去离子水高速分散5分钟,升温至75℃继续反应40分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8.5,羟基含量3.8%,固含量43.1%,粘度为1600mpa

·

s,粒径113nm,气相色谱法测定甲醇含量《0.1%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表9。

[0149]

表9

[0150][0151][0152]

从上表可看出,有机硅改性羟基聚丙烯酸分散体在180天的热储时间内仅由于水分少量挥发而造成粘度和固含略微上升,粒径保持稳定,说明分散体有较好的高温储存稳定性。

[0153]

一种高性能水性双组分聚氨酯涂料5,由以下质量份数的原料制备而成:

[0154]

a组分:

[0155]

[0156]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1)22.6份;

[0157]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0158]

上述高性能水性双组分聚氨酯涂料5制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料5。

[0159]

将上述高性能水性双组分聚氨酯涂料5制得漆膜,在常温下固化干燥7天,其性能如表10所示:

[0160]

表10高性能水性双组分聚氨酯5的综合性能

[0161][0162][0163]

实施例6

[0164]

一种有机硅改性羟基聚丙烯酸酯分散体6,其由以下步骤制备而成:

[0165]

s1.以质量份数计,将10.7份丙烯酸、10份甲基丙烯酸甲酯、19.2份苯乙烯、4份丙烯酸丁酯、19.5份丙烯酸羟乙酯、2.5份乙烯基三(2-甲氧基乙氧基)硅烷、1.7份二叔丁基过氧化物混合均匀形成混合液a备用;

[0166]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份对甲苯磺酸缩水甘油酯单体,混合搅拌并加热,当温度达到145℃后开始滴加混合液a,3.5小时滴完,滴完后搅拌保温20分钟,降温至80℃,加入6.6份异佛尔酮二异氰酸酯,nco/oh为0.20,反应20分钟,用二正丁胺法滴定测试-nco含量为1.3%后测试粘度为5000mpa

·

s(80℃),得预聚物;

[0167]

s3.向预聚物中加入1.7份三乙胺,搅拌3分钟后加入10份去离子水,反应15分钟后加入130.5份去离子水高速分散3分钟,升温至60℃继续反应25分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8.5,羟基含量4.4%,固含量43.1%,粘度为1650mpa

·

s,粒径95nm,气相色谱法测定乙二醇甲醚含量《0.1%。同

时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表11。

[0168]

表11

[0169][0170][0171]

从上表可看出,有机硅改性羟基聚丙烯酸分散体在180天的热储时间内仅由于水分少量挥发而造成粘度和固含略微上升,中和剂的少量挥发造成ph略微下降,粒径保持稳定,说明分散体有较好的高温储存稳定性。

[0172]

一种高性能水性双组分聚氨酯涂料6,由以下质量份数的原料制备而成:

[0173]

a组分:

[0174][0175]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2655)26.6份;

[0176]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0177]

上述高性能水性双组分聚氨酯涂料6制备方法为:将分散体加入搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料6。

[0178]

将上述高性能水性双组分聚氨酯涂料6制得漆膜,在常温下固化干燥7天,其性能如表12所示:

[0179]

表12高性能水性双组分聚氨酯涂料6的综合性能

[0180][0181][0182]

对比例1

[0183]

一种羟基聚丙烯酸酯分散体7,其由以下步骤制备而成:

[0184]

s1.以质量份数计,将11.7份丙烯酸、13.45份甲基丙烯酸甲酯、20份苯乙烯、12.15份丙烯酸丁酯、15.3份甲基丙烯酸羟乙酯、0.75份二叔戊基过氧化物混合均匀形成混合液a备用;

[0185]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份叔碳酸缩水甘油酯单体和,混合搅拌并加热,当温度达到145℃后开始滴加混合液a,4小时滴完,滴完后搅拌保温30分钟,降温至80℃,测试粘度为45000mpa

·

s(80℃),得预聚物;

[0186]

s3.向预聚物中加入3.4份三乙胺,搅拌5分钟后加入159.3份去离子水高速分散5分钟,降至中速继续分散25分钟;降温至40℃过滤出料,滤液即为羟基聚丙烯酸酯分散体。分散体外观乳白,ph为8,羟基含量4.0%,固含量40.0%,粘度为1550mpa

·

s,粒径150nm。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表13。

[0187]

表13

[0188][0189][0190]

从上表可看出,常规工艺羟基聚丙烯酸分散体在热储7天后便出现了分层和粒径

增大的现象,热储30天后便出现底部胶化的问题,说明常规工艺制备的羟基聚丙烯酸酯分散体的热储稳定性较差。

[0191]

一种高性能水性双组分聚氨酯涂料7,由以下质量份数的原料制备而成:

[0192]

a组分:

[0193][0194]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1)22.1份

[0195]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0196]

上述高性能水性双组分聚氨酯涂料7制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料7。

[0197]

将上述高性能水性双组分聚氨酯涂料7制得漆膜,在常温下固化干燥7天,其性能如表14所示:

[0198]

表14高性能水性双组分聚氨酯涂料7的综合性能

[0199]

[0200][0201]

该对比例是采用常规工艺合成的固含量、羟基含量与市场主流产品一致的羟基聚丙烯酸酯分散体。经对比分析,其比本发明实施例1提供的有机硅改性羟基聚丙烯酸分散体的固含量仍低,且粒径大,外观差,储存稳定性差。造成以上问题的主要原因是常规工艺为了尽可能提高漆膜硬度等性能需较少引发剂添加量以实现提高预聚物分子量,但当预聚物分子量太大时,预聚物黏度过高,不易实现加水分散。

[0202]

将对比例1合成的羟基聚丙烯酸酯分散体配制高性能水性双组分聚氨酯涂料后,与实施例1对比可知,对比例1仅在实干时间和光泽度方面与本发明实施例1相当;表干时间比本发明实施例1要长,其不利于提高施工效率;在漆膜性能的铅笔硬度、耐磨性、耐水性、耐干热、耐乙醇性方面也均远不及本发明实施例1所提供高性能水性双组分聚氨酯涂料。

[0203]

对比例2

[0204]

对比例2与实施例1的区别在于,不添加异佛尔酮二异氰酸酯。

[0205]

一种有机硅改性羟基聚丙烯酸酯分散体8,其由以下步骤制备而成:

[0206]

s1.以质量份数计,将11.7份丙烯酸、8份甲基丙烯酸甲酯、18份苯乙烯、11.1份丙烯酸丁酯、19.5份甲基丙烯酸羟乙酯、2.7份乙烯基三乙氧基硅烷、1.6份二叔戊基过氧化物混合均匀形成混合液a备用;

[0207]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份叔碳酸缩水甘油酯单体,混合搅拌并加热,当温度达到145℃后开始滴加混合液a,4小时滴完,滴完后搅拌保温30分钟,降温至80℃,测试粘度为4500mpa

·

s(80℃),加入3.4份三乙胺,搅拌5分钟后加入10份去离子水,反应10分钟后再加入127.3份去离子水高速分散3分钟,升温至60℃继续反应25分钟;

[0208]

s3.降温至40℃过滤出料即得到有机硅改性羟基聚丙烯酸酯分散体,分散体外观半透,ph为8.5,羟基含量4.4%,固含量43.6%,粘度为1500mpa

·

s,粒径100nm,气相色谱法测定乙醇含量0.8%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表15。

[0209]

表15

[0210]

时间外观固含,%ph粘度,mpa

·

s粒径,nm乙醇含量

7天半透43.68.51500950.8%14天半透43.58.51550960.8%30天半透44.58.51500980.8%90天半透45.081600980.8%180天半透46.081750980.7%

[0211]

从上表可看出,对比例2制备的有机硅改性羟基聚丙烯酸分散体也具有较好的高温储存稳定性。但是,该对比例未添加二异氰酸酯(即nco/oh为0)处理乙烯基三乙氧基硅烷水解时产生的乙醇,因此,合成的有机硅改性羟基聚丙烯酸酯分散体含有0.8%的乙醇,此部分乙醇属于污染环境的voc。另外,由于乙醇分子量小且会与双组分水性聚氨酯涂料中的水性多异氰酸酯固化剂反应,62份分散体中0.8%的甲醇会消耗2.2份的水性多异氰酸酯固化剂,因此会造成最终的漆膜性能明显变差。

[0212]

一种高性能水性双组分聚氨酯涂料8,由以下质量份数的原料制备而成:

[0213]

a组分:

[0214][0215][0216]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1)26.4份;

[0217]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0218]

上述高性能水性双组分聚氨酯涂料8制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料8。

[0219]

将上述高性能水性双组分聚氨酯涂料8制得漆膜,在常温下固化干燥7天,其性能如表16所示:

[0220]

表16高性能水性双组分聚氨酯涂料8的综合性能

[0221]

检测项目性能检测方法表干时间/min75gb/t1728-2020实干时间/d3gb/t1728-2020铅笔硬度bgb/t6739-2006耐磨性(750g/500r)/g0.02gb/t1768-2006

涂膜光泽/(60

°

,%)98gb/t9754-2007耐水性(25℃,24h)4级,严重印痕gb/t4893.1-2005耐干热(70

±

2℃,15h)4级,严重印痕gb/t4893.3-2005耐乙醇性(50%,1h)4级,严重印痕gb/t4893.1-2005

[0222]

将对比例2不添加异佛尔酮二异氰酸酯合成的有机硅改性羟基聚丙烯酸酯分散体配制高性能水性双组分聚氨酯涂料,与实施例1对比得出,对比例1仅在实干时间和涂膜光泽方面与本发明相当;表干时间比本发明长,不利于提高施工效率;在漆膜性能的铅笔硬度、耐磨性、耐水性、耐干热、耐乙醇性方面均远不及本发明实施例1。

[0223]

对比例3

[0224]

对比例3与实施例1主要区别在于,添加过量的异佛尔酮二异氰酸酯。

[0225]

具体的,一种有机硅改性羟基聚丙烯酸酯分散体9,其由以下步骤制备而成:

[0226]

s1.以质量份数计,将11.7份丙烯酸、8份甲基丙烯酸甲酯、18份苯乙烯、11.1份丙烯酸丁酯、19.5份甲基丙烯酸羟乙酯、2.7份乙烯基三乙氧基硅烷、1.6份二叔戊基过氧化物混合均匀形成混合液a备用;

[0227]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份叔碳酸缩水甘油酯单体,搅拌并加热,当温度达到145℃后开始滴加混合液a,4小时滴完,滴完后搅拌保温30分钟,降温至80℃,加入18.8份异佛尔酮二异氰酸酯,nco/oh为0.66,反应20分钟,用二正丁胺法滴定测试-nco的质量含量为5.7%后测试粘度为15500mpa

·

s(80℃),加入3.4份三乙胺,搅拌5分钟后加入10份去离子水,反应10分钟后再加入127.3份去离子水高速分散3分钟,升温至60℃继续反应25分钟;

[0228]

s3.降温至40℃过滤出料即得到有机硅改性羟基聚丙烯酸酯分散体,分散体外观乳白,ph为8.5,羟基含量2.1%,固含量47.6%,粘度为1550mpa

·

s,粒径130nm,气相色谱法测定甲醇含量《0.1%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表17。

[0229]

表17

[0230]

时间外观固含,%ph粘度,mpa

·

s粒径,nm乙醇含量7天乳白47.68.51550130<0.1%14天乳白47.68.51500135<0.1%30天乳白,分层48.08.51600135<0.1%90天乳白,分层47.881600140<0.1%180天乳白,分层48.581750150<0.1%

[0231]

从上表可看出,对比例3制备的有机硅改性羟基聚丙烯酸分散体的高温储存稳定性远不如实施例1,在储存30天时就出现分层现象,粒径也在储存过程明显增大。

[0232]

该对比例添加过多的异佛尔酮二异氰酸酯,过多异佛尔酮二异氰酸酯的两个异氰酸基均与预聚物羟基反应,起到了扩链的效果,造成预聚物黏度过高,不利于加水分散,最终造成有机硅改性羟基聚丙烯酸酯分散体粒径偏大和储存稳定性变差。另外,过量的异氰酸基与水反应产生的脲基会影响漆膜光泽及透明度。

[0233]

一种高性能水性双组分聚氨酯涂料9,由以下质量份数的原料制备而成:

[0234]

a组分:

[0235][0236]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1) 13.8份;

[0237]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0238]

上述高性能水性双组分聚氨酯涂料9制备方法为:将分散体加入搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料9。

[0239]

将上述高性能水性双组分聚氨酯涂料9制得漆膜在常温下固化干燥7天,其性能如表18所示:

[0240]

表18高性能水性双组分聚氨酯涂料9的综合性能

[0241][0242][0243]

将该对比例添加过量异氰酸酯合成的有机硅改性羟基聚丙烯酸酯分散体配制高性能水性双组分聚氨酯涂料,与实施例1对比得出,该对比例在表干时间、实干时间、铅笔硬度和耐磨性方面与本发明实施例1相当;在光泽、耐水性、耐干热、耐乙醇性等方面均不及本

发明实施例1。

[0244]

对比例4

[0245]

对比例4与实施例1的区别在于,采用一次加水操作。

[0246]

一种有机硅改性羟基聚丙烯酸酯分散体10,其由以下步骤制备而成:

[0247]

s1.以质量份数计,将11.7份丙烯酸、8份甲基丙烯酸甲酯、18份苯乙烯、11.1份丙烯酸丁酯、19.5份甲基丙烯酸羟乙酯、2.7份乙烯基三乙氧基硅烷、1.6份二叔戊基过氧化物混合均匀形成混合液a,备用;

[0248]

s2.在装有温度计、冷凝管、搅拌桨和恒压滴液漏斗的四口烧瓶中加入30份叔碳酸缩水甘油酯单体,搅拌并加热,当温度达到145℃后开始滴加混合液a,4小时滴完,滴完后搅拌保温30分钟,降温至80℃,加入10.3份异佛尔酮二异氰酸酯,nco/oh为0.33,反应20分钟,用二正丁胺法滴定测试-nco的质量含量为1.8%后测试粘度为5550mpa

·

s(80℃),得预聚物;

[0249]

s3.向预聚物中加入3.4份三乙胺,搅拌5分钟后加入137.3份去离子水高速分散3分钟,升温至60℃继续反应25分钟;降温至40℃过滤出料,滤液即为有机硅改性羟基聚丙烯酸酯分散体。分散体外观半透,ph为8.5,羟基含量3.7%,固含量45.7%,粘度为1400mpa

·

s,粒径100nm,气相色谱法测定甲醇含量0.5%。同时对有机硅改性羟基聚丙烯酸酯分散体在50℃下的热储稳定性进行测试。测试结果见表19。

[0250]

表19

[0251][0252][0253]

从上表可知,对比例4制备的有机硅改性羟基聚丙烯酸分散体有较好的高温储存稳定性。

[0254]

实施例1最后的加水分散分两步完成,第一步加入少量水使乙烯基三乙氧基硅烷发生水解,释放乙醇,聚合物大分子上的nco基团固定释放出的乙醇。第二步再加大量去离子水实现转相分散,转相后水解产生的硅醇基(-sioh)进行缩合,实现预聚物扩链。而该对比例在最后的加水分散是一次加水工艺,乙烯基三乙氧基硅烷水解的同时,异氰酸基尚未与水解产生的乙醇反应便先暴露于过多的水中,异氰酸基与水反应,未能起到固定乙烯基三乙氧基硅烷水解产生的乙醇的目的,从而造成较多乙醇残留,此部分乙醇属于污染环境的voc。另外,由于乙醇分子量小且会与双组分水性聚氨酯涂料中的水性多异氰酸酯固化剂反应,因此会造成最终的漆膜性能明显变差。

[0255]

一种高性能水性双组分聚氨酯涂料10,由以下质量份数的原料制备而成:

[0256]

a组分:

[0257][0258]

b组分:水性多异氰酸酯固化剂(bayhydur xp 2487/1) 23.3份;

[0259]

使用时控制b组分中nco基团与a组分中oh基团的摩尔比为1.8:1。

[0260]

上述高性能水性双组分聚氨酯涂料10制备方法为:将分散体加入到搅拌釜中,转速为700转/min,将10份水与成膜助剂预混后加入分散体中,依次加入消泡剂、增稠剂、润湿剂、中和剂,分散10-30分钟,过滤出料即得到高性能水性双组分聚氨酯涂料的a组分。施工时,将水性多异氰酸酯固化剂加入到上述高性能水性双组分聚氨酯涂料的a组分中,搅拌5-8分钟,得到高性能水性双组分聚氨酯涂料10。

[0261]

将上述高性能水性双组分聚氨酯涂料10制得漆膜在常温下固化干燥7天,其性能如表20所示:

[0262]

表20高性能水性双组分聚氨酯涂料10的综合性能

[0263]

检测项目性能检测方法表干时间/min60gb/t1728-2020实干时间/d3gb/t1728-2020铅笔硬度bgb/t6739-2006耐磨性(750g/500r)/g0.02gb/t1768-2006涂膜光泽/(60

°

,%)97gb/t9754-2007耐水性(25℃,24h)4级,严重印痕gb/t4893.1-2005耐干热(70

±

2℃,15h)4级,严重印痕gb/t4893.3-2005耐乙醇性(50%,1h)4级,严重印痕gb/t4893.1-2005

[0264]

将该对比例提供的有机硅改性羟基聚丙烯酸酯分散体配制高性能水性双组分聚氨酯涂料,与实施例1对比得出,该对比例仅在实干时间和漆膜光泽方面与本发明实施例1相当;表干时间比本发明实施例1长,不利于提高施工效率;在漆膜性能的铅笔硬度、耐磨性、耐水性、耐干热、耐乙醇性等方面均远不及本发明实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1