高亚氨基三聚氰胺改性腰果壳油摩擦树脂及其制备方法和应用与流程

1.本发明涉及摩擦材料合成技术领域,更具体地说,它涉及高亚氨基三聚氰胺改性腰果壳油摩擦树脂及其制备方法和应用。

背景技术:

2.摩擦材料是一种高分子三元复合材料,它由高分子粘结剂、增强纤维和摩擦性能调节剂三大类组分及其他配合剂构成,经一系列生产加工而制成的制品。这种材料的特点是具有良好的摩擦系数和耐磨损性能、同时还具有一定的耐热性和机械性能,能满足车辆和机械的传动与制动的性能要求。制备性能优异的摩擦材料需要性能优异的摩擦性能调节剂,利用腰果壳油制备的摩擦材料制品的摩擦系数比较稳定、耐磨性较好,对制品的硬度及弹性模量也有所改善。但耐热性限制了其在摩擦材料组分中的用量,因此提高摩擦性能调节的耐热性对进一步提高综合性能具有明显的意义。

3.腰果酚是腰果壳油的主要成分,是一种从腰果壳油中经先进技术提炼而成的可再生资源,由于其来历丰富、代价低廉,有着十分首要的开辟和利用价值。商品腰果壳油中腰果酸已直接脱酸成为腰果酚,此中腰果酚含量可达90%,腰果酚是合成树脂和很多产业产品的有效原料。

4.腰果酚含苯环结构,具有耐高温性能,因此腰果壳油是生产高性能磨阻材料制品的重要原料。以腰果壳油为基础的摩擦粉可用于盘装刹车片和轮毂里,该摩擦粉在刹车产品中被用于摩擦系数的稳定剂,能缓冲夹层或衬里所受到的压力,同时在升温情况下它们能在夹层表面上分解,控制磨损,提高保护,防止温度进一步升高。

5.中国专利cn103073690a公开了腰果壳油改性酚醛树脂、制备方法及其应用,该树脂由以下方法制备得到,向反应器中加入腰果壳油、酸性催化剂,然后在搅拌下滴加偶联剂,使偶联剂完全溶解,然后升温反应、脱水,得到腰果壳油改性酚醛树脂,此树脂可以作为一种特殊结构的摩擦粉,其应用于各种类型汽车和火车中能够有效降低刹车片的单位磨损率并使摩擦系数保持较稳定,提高了刹车片的综合性能。

6.中国专利cn103387815a公开了一种腰果壳液摩擦粉及其制备方法,以硫酸二乙酯为催化剂,通过腰果壳液中腰果酚不饱和烯基中活泼的双键形成烯丙基碳阳离子而引发聚合反应,所获得的聚合腰果壳液化合物与糠醛,在酸性催化剂存在下,加入填料,进行凝胶化,凝胶化后再进行粗碎,然后进行固化反应,固化产物出料并经磨细后,可得到腰果壳液摩擦粉。

7.中国专利cn103145114a公开了一种摩擦粉的制备方法,包括将一个腰果壳油蒸馏渣作为重相和甲醛溶液加入反应釜进行反应的步骤,其中,腰果壳油蒸馏渣和甲醛溶液的摩尔比在1:0.3~0.6mol之间,腰果壳油蒸馏渣和甲醛溶液搅拌混合均匀后,继续搅拌,同时滴加质量分数浓度为15%~25%的碱性溶液,待碱性溶液加入完全后,倒出反应产物并静置,待完全固化,还包括一个将固化后的反应产物碳化的步骤,将固化后的反应产物碳化

后的步骤,将固化后的反应产物粉碎后置入容器中,再放入150~200℃的烘箱中进行碳化反应,保持3~5小时后取出,冷却后再粉碎为粉末。

8.以上公开的专利虽然制备了腰果壳油摩擦树脂调节剂,用于汽车刹车片领域,但均没有提及对材料的耐热性的改进,性能需要进一步的提高。

技术实现要素:

9.针对现有技术存在的不足,本发明在于提供高亚氨基三聚氰胺改性腰果壳油摩擦树脂及其制备方法和应用,该制备方法以高亚氨基三聚氰胺树脂为原料,并调整和优化工艺,进而制备出具有较高的耐热性的腰果壳油摩擦树脂。

10.为实现上述目的,本发明提供了如下技术方案:高亚氨基三聚氰胺改性腰果壳油摩擦树脂的制备方法,包括如下步骤:

11.1)、将高亚氨基三聚氰胺树脂升温至50~100℃;

12.2)、向加热后的高亚氨基三聚氰胺树脂中加入醛类化合物,并在80~100℃的条件下保温1~3h;

13.3)、反应结束后,向步骤2)的反应体系中加入腰果酚类化合物和催化剂,然后升温至90~130℃,反应1~4h,生成粉状摩擦树脂;

14.4)、将步骤3)得到的粉状摩擦树脂进行碳化反应,然后进行冷却和粉碎筛分。

15.作为优选,所述高亚氨基三聚氰胺树脂、所述醛类化合物和所述腰果酚类化合物的摩尔比为1:(0.5~5):(0.5~5),且所述催化剂的加入量为高亚氨基三聚氰胺树脂、醛类化合物和腰果酚类化合物三者总重量的0.5%~3%。

16.作为优选,所述醛类化合物包括多聚甲醛、液体甲醛、乙醛或者糠醛中的一种或多种。

17.作为优选,所述腰果酚类化合物包括腰果壳液、腰果二酚或重相腰果酚中的一种或多种。

18.作为优选,所述腰果酚类化合物中还加入1~5%的苯酚、邻甲基苯酚或两者的混合物。

19.作为优选,所述催化剂包括硫酸二乙酯、磷酸、草酸、盐酸、或50%~98%浓度的硫酸中的一种或多种。

20.作为优选,在步骤4)中,将步骤3)得到的粉状摩擦树脂在130~200℃的条件下,进行碳化反应3~8h。

21.作为优选,在步骤4)中,将步骤3)得到的粉状摩擦树脂首先在130~160℃条件下保温2~4h,然后升温至150~200℃,并保温3~8h进行碳化反应。

22.上述所述的高亚氨基三聚氰胺改性腰果壳油摩擦树脂的制备方法所制备的腰果壳油摩擦树脂。

23.上述所述的腰果壳油摩擦树脂在刹车片上的应用。

24.综上所述,本发明具有以下有益效果:

25.1、本发明以高亚氨基三聚氰胺树脂为原料,并调整和优化工艺,进而制备出性能更优的腰果壳油摩擦树脂,其具有较高的耐热性;

26.2、将该腰果壳油摩擦树脂应用于汽车刹车片上,其热分解温度得到了明显提高,

同时进一步提高了汽车刹车片的降噪功能。

附图说明

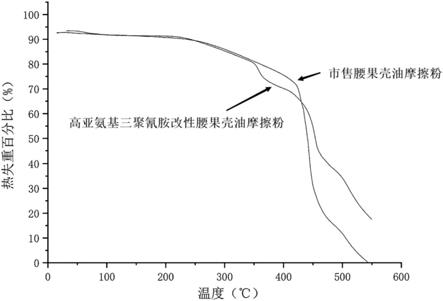

27.图1为实施例1的热重图谱。

具体实施方式

28.参照附图对本发明做进一步说明。

29.本实施例公开了高亚氨基三聚氰胺改性腰果壳油摩擦树脂的制备方法,包括如下步骤:

30.1)、将高亚氨基三聚氰胺树脂加入至反应平底加热设备中,然后缓慢升温至50~100℃;

31.2)、向加热后的高亚氨基三聚氰胺树脂中缓慢分多次加入醛类化合物,并在80~100℃的条件下保温1~3h,反应完成后,生成羟甲基化的高亚氨基三聚氰胺树脂;其中,所述醛类化合物包括多聚甲醛、液体甲醛、乙醛或者糠醛中的一种或多种;

32.3)、反应结束后,向步骤2)的反应体系中加入腰果酚类化合物和催化剂,然后升温至90~130℃,反应1~4h,生成粉状摩擦树脂;其中,所述腰果酚类化合物包括腰果壳液、腰果二酚或重相腰果酚中的一种或多种,或者,腰果酚类化合物中还加入苯酚、邻甲基苯酚或两者的混合物;所述催化剂包括硫酸二乙酯、磷酸、草酸、盐酸、或50%~98%浓度的硫酸中的一种或多种;

33.4)、将步骤3)得到的粉状摩擦树脂进行碳化反应,去除小分子物质,冷却至室温后,将物料进一步粉碎筛分。

34.上述技术方案中,腰果二酚包括强心酚、2-甲基强心酚或二者的混合物;重相腰果酚包括腰果酚、强心酚、2-甲基强心酚等工业腰果壳液中不饱和酚类化合物的二聚体、三聚体或多聚体及其混合物。

35.本发明以高亚氨基三聚氰胺树脂为原料,并调整和优化工艺,进而制备出性能更优的腰果壳油摩擦树脂,其具有较高的耐热性;将该腰果壳油摩擦树脂应用于汽车刹车片上,其热分解温度得到了明显提高,同时进一步提高了汽车刹车片的降噪功能。

36.在一些实施方式中,该腰果壳油摩擦树脂合成的反应方程式如下所示:

[0037][0038]

其中,n为0、1、2或3,r0为-h,或-oh;

[0039]

r1为-h,-ch3,或

[0040]

r2为的聚合物。

[0041]

在一些实施方式中,所述高亚氨基三聚氰胺树脂、所述醛类化合物和所述腰果酚类化合物的摩尔比为1:(0.5~5):(0.5~5),优选的,三者的摩尔比为1:(1~3):(1~3),且所述催化剂的加入量为高亚氨基三聚氰胺树脂、醛类化合物和腰果酚类化合物三者总重量的0.5%~3%。

[0042]

在一些实施方式中,在步骤4)中,将步骤3)得到的粉状摩擦树脂在130~200℃的条件下,进行碳化反应3~8h;或者,在步骤4)中,将步骤3)得到的粉状摩擦树脂首先在130~160℃条件下保温2~4h,然后升温至150~200℃,并保温3~8h进行碳化反应。

[0043]

具体实施例:

[0044]

实施例1:

[0045]

将252.3g高亚氨基三聚氰胺树脂升温到70℃,缓慢加入97.8g多聚甲醛,控制温度85℃,反应2h后,加入316g腰果壳油和6.66g硫酸,缓慢升温到120℃,反应2h,反应过程中,物料由液相变为固相,通过搅拌分散均匀。升温到160℃,碳化反应5h后,冷却至室温,经过微型粉碎机粉碎、筛分,得到棕黄色粉状摩擦树脂。

[0046]

如图1所示,由热重图谱分析得,由高亚氨基三聚氰胺改性的腰果壳油酚醛树脂5%重量损失温度为317℃,明显高于直接腰果壳油酚醛树脂5%的热失重温度为290℃;由三聚氰胺改性的腰果壳油酚醛树脂50%重量损失温度为504℃,明显高于直接腰果壳油酚醛树脂50%的热失重温度为444℃。因此,由高亚氨基三聚氰胺改性的腰果壳油酚醛树脂耐热性以及综合性能明显优于市场上普通的腰果壳油酚醛树脂摩擦粉。

[0047]

实施例2:

[0048]

将252.3g高亚氨基三聚氰胺树脂升温到80℃,缓慢加入80g多聚甲醛,控制温度90℃,反应1h后,加入316g重相腰果酚、9.5g苯酚和10g硫酸,缓慢升温到110℃,反应3h,反应

过程中,物料由液相变为固相,通过搅拌分散均匀。升温到150℃,碳化反应6h后,冷却至室温,经过微型粉碎机粉碎、筛分,得到棕黄色粉状摩擦树脂。

[0049]

实验结果:5%质量损失温度310℃,50%质量损失温度为420℃。

[0050]

实施例3:

[0051]

将252.3g高亚氨基三聚氰胺树脂升温到70℃,缓慢加入97.8g多聚甲醛,控制温度85℃,反应1h后,加入300g重相腰果酚、9.5g邻甲基苯酚和13g磷酸,缓慢升温到100℃,反应3h,反应过程中,物料由液相变为固相,通过搅拌分散均匀。升温到180℃,碳化反应4h后,冷却至室温,经过微型粉碎机粉碎、筛分,得到棕黄色粉状摩擦树脂。

[0052]

实验结果:5%质量损失温度305℃,50%质量损失温度为430℃。

[0053]

对比例1:

[0054]

将252.3g高亚氨基三聚氰胺树脂升温到70℃,缓慢加入97.8g多聚甲醛,控制温度85℃,反应1h后,加入300g重相腰果酚、9.5g邻甲基苯酚和40g浓硫酸,此时反应温度迅速上升到130度,产生大量的气泡,导致液体膨胀,无法得到棕黄色粉状摩擦树脂。

[0055]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1