一种耐紫外PBAT基复合材料及其制备方法和用途与流程

一种耐紫外pbat基复合材料及其制备方法和用途

技术领域

1.本发明涉及生物可降解材料技术领域,尤其涉及一种耐紫外pbat基复合材料及其制备方法和用途。

背景技术:

2.pbat是己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,是生物可降解塑料。pbat分子链中含有芳香环和脂肪链段,具有良好的延展性、断裂伸长率和力学性能,因此可用做薄膜材料,被广泛应用于购物袋、包装袋、地膜等产品中。

3.在pbat日常使用过程中,温度、湿度、微生物因素对于pbat基薄膜耐候性的影响较小,紫外降解是导致pbat基薄膜脆化失效的重要原因。

4.常规耐紫外可降解材料多数是通过共混改性制备的,通过熔融共混或涂覆等方式引入抗氧化剂、光稳定剂或紫外屏蔽功能的无机纳米颗粒,提升可降解材料的耐候性。

5.souza等人在pbat中添加了2种组合添加剂(炭黑+受阻胺光稳定剂和炭黑+维生素e),炭黑和受阻胺光稳定剂的组合能更有效减少材料断裂伸长率和拉伸强度的降低,该配方被认为在开发pbat地膜中具有潜在的应用价值(参见journal of polymers and the environment,2018,26(8):3422-3436)。

6.cn112876819a公开了一种可生物降解的高耐候性石墨烯原位聚合共聚酯地膜及其制备工艺,提高了聚酯的耐候性以及其他特性。但是由于树脂材料和添加物相容性的差异,共混改性的材料往往力学性能、拉伸性能相比于原材料差别较大。

7.因此,需要开发一种耐紫外性能高的pbat材料,并保障其力学性能,以满足现有市场的需求。

技术实现要素:

8.为解决上述技术问题,本发明提供一种耐紫外pbat基复合材料及其制备方法和用途,所述制备方法针对pbat易老化变质的问题,通过使用异戊二醇代替部分丁二醇和/或用邻苯二甲酸代替部分对苯二甲酸,减少pbat材料中的光解反应和交联反应,从而达到增加pbat材料耐紫外性的目的。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种耐紫外pbat基复合材料的制备方法,所述制备方法包括:在酯化反应中加入邻苯二甲酸和/或异戊二醇。

11.本发明提供的耐紫外pbat基复合材料的制备方法通过化学共聚的方式,利用邻苯二甲酸和/或异戊二醇部分替换原始反应原料,相较于现有技术中通过共混改性制备的,通过熔融共混或涂覆等方式引入抗氧化剂、光稳定剂或紫外屏蔽功能的无机纳米颗粒,来提升可降解材料的耐紫外性而言,本发明的方法不存在互溶性的问题,力学性能更佳,相较于传统酯化反应而言,耐紫外性能显著提升。

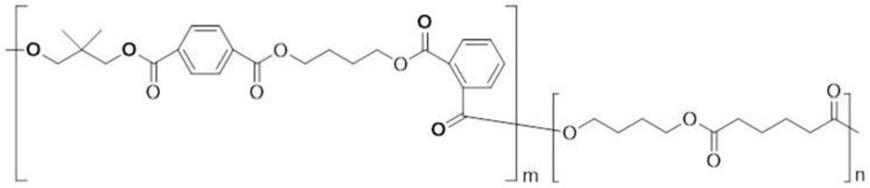

12.本发明中耐紫外的pbat的聚合思路如下式所示:

[0013][0014]

上述m和n没有特殊限定,一般范围m为200~350,n为200~350。

[0015]

本发明得到的pbat基复合材料中由于β-c中氢原子减少,因此光解反应和树脂之间的交联反应下降,显著提升了耐紫外性能。

[0016]

作为本发明优选地技术方案,所述酯化反应的基础反应原料包括己二酸、丁二醇和对苯二甲酸。

[0017]

优选地,所述邻苯二甲酸与对苯二甲酸的摩尔比为0~0.5:4.5~5,例如可以是0.1:4.9、0.2:4.8、0.3:4.7、0.4:4.6、0.5:4.5、0.1:4.8、0.1:4.7或0.1:5等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。本发明进一步优选控制在上述范围,能够更好地提升耐紫外性能的同时保障力学性能。

[0018]

优选地,所述异戊二醇与丁二醇的摩尔比为0~0.5:5~5.5,例如可以是0.1:5.4、0.2:5.3、0.3:5.2、0.4:5.1、0.5:5.0、0.1:5.3、0.1:5.2或0.1:5.0等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。本发明进一步优选控制在上述范围,能够更好地提升耐紫外性能的同时保障力学性能。

[0019]

优选地,所述酯化反应在催化剂的催化作用下进行。

[0020]

优选地,所述催化剂包括钛酸四丁酯。

[0021]

优选地,所述酯化反应中还添加抗氧化剂。

[0022]

优选地,所述抗氧化剂包括磷酸三苯酯。

[0023]

优选地,所述酯化反应在保护气氛下进行。

[0024]

优选地,所述保护气氛包括氩气气氛和/或氮气气氛,优选为氮气气氛。

[0025]

优选地,所述酯化反应包括第一酯化和第二酯化。

[0026]

优选地,所述第一酯化包括:混合己二酸、丁二醇、异戊二醇、催化剂和抗氧化剂,进行第一酯化反应,得到第一酯化产物。

[0027]

优选地,所述第一酯化反应的温度为150~180℃,例如可以是150℃、154℃、157℃、160℃、164℃、167℃、170℃、174℃、177℃或180℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0028]

优选地,所述第一酯化反应的时间为120~180min,例如可以是120min、127min、134min、140min、147min、154min、160min、167min、174min或180min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0029]

优选地,所述第一酯化反应中己二酸、丁二醇和异戊二醇的摩尔比为1:5~5.5:0~0.5,例如可以是1:5:0.1、1:5.2:0.3、1:5.3:0.2、1:5.4:0.1或1:5:0.5等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0030]

优选地,所述第一酯化反应中催化剂的添加量为己二酸的0.2~0.5wt%,例如可以是0.2wt%、0.24wt%、0.27wt%、0.3wt%、0.34wt%、0.37wt%、0.4wt%、0.44wt%、0.47wt%或0.5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0031]

优选地,所述第一酯化反应中抗氧化剂的添加量为己二酸的50~200ppm,例如可以是50ppm、60ppm、80ppm、100ppm、110ppm、130ppm、150ppm、160ppm、180ppm或200ppm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0032]

优选地,所述第二酯化包括:混合对苯二甲酸、邻苯二甲酸、丁二醇、异戊二醇、催化剂和抗氧化剂,进行第二酯化反应,得到第二酯化产物。

[0033]

优选地,所述第二酯化反应的温度为160~210℃,例如可以是160℃、165℃、170℃、175℃、180℃、185℃、190℃、200℃、205℃或210℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。酯化聚合温度对于拉升强度有较大影响,对于抗紫外性能影响较小。

[0034]

优选地,所述第二酯化反应的时间为120~240min,例如可以是120min、130min、140min、160min、170min、180min、200min、210min、220min或240min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0035]

优选地,所述第二酯化反应中对苯二甲酸、邻苯二甲酸、丁二醇和异戊二醇的摩尔比为4.5~5:0~0.5:5~5.5:0~0.5,例如可以是4.5:0.5:5.4:0.1、4.6:0.4:5.3:0.2、4.6:0.4:5.4:0.1、4.7:0.3:5.4:0.1、4.8:0.2:5.4:0.1、4.9:0.1:5.4:0.1、4.5:0.5:5.1:0.4、4.9:0.1:5.1:0.4、4.9:0.1:5.5:0.1或4.5:0.5:5.2:0.3等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0036]

优选地,所述第二酯化反应中催化剂的添加量为对苯二甲酸和邻苯二甲酸总量的0.2~0.5wt%,例如可以是0.2wt%、0.24wt%、0.27wt%、0.3wt%、0.34wt%、0.37wt%、0.4wt%、0.44wt%、0.47wt%或0.5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0037]

优选地,所述第二酯化反应中抗氧化剂的添加量为对苯二甲酸和邻苯二甲酸总量第二酯化反应中抗氧化剂的添加量为对苯二甲酸和邻苯二甲酸总量的50~200ppm,例如可以是50ppm、60ppm、80ppm、100ppm、110ppm、130ppm、150ppm、160ppm、180ppm或200ppm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0038]

优选地,所述制备方法还包括:将酯化反应的产物进行缩聚反应,得到缩聚产物。所述缩聚产物经造粒,得到耐紫外pbat基复合材料。

[0039]

优选地,所述酯化反应的产物包括第一酯化产物和第二酯化产物。

[0040]

优选地,所述缩聚反应的温度为200~280℃,例如可以是200℃、205℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃或280℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0041]

优选地,所述缩聚反应的时间为60~120min,例如可以是60min、65min、70min、80min、85min、95min、100min、105min、110min或120min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0042]

优选地,所述缩聚反应的压力为20~100pa,例如可以是20pa、29pa、38pa、47pa、56pa、65pa、74pa、83pa、92pa或100pa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0043]

优选地,所述造粒后的产物依次经干燥和吹塑成膜,得到耐紫外pbat基复合材料。

[0044]

优选地,所述吹塑成膜的温度为120~180℃,例如可以是120℃、125℃、135℃、140

℃、145℃、155℃、160℃、165℃、170℃或180℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

[0045]

作为本发明第一方面优选的技术方案,所述制备方法包括如下步骤:

[0046]

(1)混合己二酸、丁二醇、异戊二醇、催化剂和抗氧化剂,己二酸、丁二醇和异戊二醇的摩尔比为1:5~5.5:0~0.5,催化剂的添加量为己二酸的0.2~0.5wt%,抗氧化剂的添加量为己二酸的50~200ppm,150~180℃进行第一酯化反应120~180min,得到第一酯化产物;

[0047]

(2)混合对苯二甲酸、邻苯二甲酸、丁二醇、异戊二醇、催化剂和抗氧化剂,对苯二甲酸、邻苯二甲酸、丁二醇和异戊二醇的摩尔比为4.5~5:0~0.5:5~5.5:0~0.5,催化剂的添加量为己二酸的0.2~0.5wt%,抗氧化剂的添加量为己二酸的50~200ppm,160~210℃进行第二酯化反应120~240min,得到第二酯化产物;

[0048]

(3)混合第一酯化产物和第二酯化产物,200~280℃进行缩聚反应60~120min,得到缩聚产物;所述缩聚产物经造粒,得到耐紫外pbat基复合材料;

[0049]

步骤(1)和步骤(2)不分先后顺序。

[0050]

本发明对上述工艺中的干燥也没有特殊限制,可采用本领域技术人员熟知的任何可用于干燥的装置和方式,也可根据实际工艺进行调整,例如可以是风干、真空干燥、烘干或冷冻干燥等方式,也可以是不同方式的结合。

[0051]

第二方面,本发明提供一种耐紫外pbat基复合材料,所述耐紫外pbat基复合材料采用第一方面所述的耐紫外pbat基复合材料的制备方法制得。

[0052]

本发明所述耐紫外pbat基复合材料具有良好的延展性、断裂伸长率和力学性能,同时具有一定的耐紫外特性,该材料在紫外强度高、照射时间长的环境中具有广泛的应用前景。

[0053]

第三方面,本发明提供一种第一方面所述的耐紫外pbat基复合材料在薄膜材料或包装材料中的用途。

[0054]

本发明所述耐紫外pbat基复合材料由于在长时间光照条件下不容易出现脆化等情况,能够较好地应用在薄膜材料或包装材料中。

[0055]

与现有技术相比,本发明至少具有以下有益效果:

[0056]

(1)本发明提供的耐紫外pbat基复合材料的制备方法从材料结构出发,通过化学共聚的方法解决现有改性树脂中力学性能不佳的问题;

[0057]

(2)本发明提供的耐紫外pbat基复合材料的制备方法用异戊二醇部分替代丁二醇会造成材料的断裂伸长率略有下降,相较于其耐紫外性的提高可忽略不计,用邻苯二甲酸部分替代对苯二甲酸对断裂伸长率影响不大在,耐紫外性能提升,整体性能显著提升;

[0058]

(3)本发明提供的耐紫外pbat基复合材料具有良好的延展性、断裂伸长率和力学性能,同时具有一定的耐紫外特性,未老化前断裂伸长率在623%以上,优选在660%以上;置于50℃、光强0.5w/m2,波长340nm的紫外光下照射96h老化后的断裂伸长率在320%以上,断裂伸长变化值在360%以内,该材料在紫外强度高、照射时间长的环境中具有广泛的应用前景。

具体实施方式

[0059]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0060]

实施例1

[0061]

本实施例提供一种耐紫外pbat基复合材料的制备方法,所述制备方法包括如下步骤:

[0062]

(1)在氮气保护下,混合己二酸(730g,5mol)、1,4-丁二醇(486g,5.4mol)、异戊二醇(10.4g,0.1mol)、催化剂(钛酸四丁酯,2.2g,己二酸的0.3wt%)和抗氧化剂(磷酸三苯酯,己二酸量的100ppm),0160℃进行第一酯化反应160min,酯化压力为常压,出水量达到理论出水量的97%以上酯化结束,得到第一酯化产物;

[0063]

(2)在氮气保护下,混合对苯二甲酸(830g,5mol)、1,4-丁二醇(486g,5.4mol)、异戊二醇(10.4g,0.1mol)、催化剂(钛酸四丁酯,2.5g,对苯二甲酸的0.3wt%)和抗氧化剂(磷酸三苯酯,对苯二甲酸量的100ppm),190℃进行第二酯化反应180min,酯化压力为常压,出水量达到理论出水量的98%以上酯化结束,得到第二酯化产物;

[0064]

(3)混合第一酯化产物和第二酯化产物,250℃、压力保持在50pa以下进行缩聚反应100min,缩聚结束后通入氮气,得到缩聚产物;所述缩聚产物经压出造粒,得到耐紫外pbat基复合材料;

[0065]

步骤(1)和步骤(2)不分先后顺序。

[0066]

实施例2~12

[0067]

实施例2~12分别提供一种耐紫外pbat基复合材料的制备方法,所述制备方法除步骤(1)和步骤(2)的原料配比有所调整外,其余均与实施例1相同。具体如表1所示。

[0068]

对比例1

[0069]

本对比例提供一种pbat基复合材料的制备方法,所述制备方法除步骤(1)和步骤(2)的原料配比有所调整外,其余均与实施例1相同。具体如表1所示。

[0070]

表1

[0071][0072]

实施例13

[0073]

本实施例提供一种耐紫外pbat基复合材料的制备方法,所述制备方法包括如下步骤:

[0074]

(1)在氮气保护下,混合己二酸(730g,5mol)、1,4-丁二醇(486g,5.4mol)、异戊二醇(10.4g,0.1mol)、催化剂(钛酸四丁酯,己二酸的0.5wt%)和抗氧化剂(磷酸三苯酯,己二酸量的200ppm),180℃进行第一酯化反应120min,酯化压力为常压,出水量达到理论出水量的97%以上酯化结束,得到第一酯化产物;

[0075]

(2)在氮气保护下,混合对苯二甲酸(830g,5mol)、邻苯二甲酸(16.6g,0.1mol)、1,4-丁二醇(486g,5.4mol)、异戊二醇(0.2mol)、催化剂(钛酸四丁酯,对苯二甲酸和邻苯二甲酸总量的0.2wt%)和抗氧化剂(磷酸三苯酯,对苯二甲酸和邻苯二甲酸总量的200ppm),210℃进行第二酯化反应120min,酯化压力为常压,出水量达到理论出水量的98%以上酯化结束,得到第二酯化产物;

[0076]

(3)混合第一酯化产物和第二酯化产物,280℃、压力保持在100pa以下进行缩聚反应120min,缩聚结束后通入氮气,得到缩聚产物;所述缩聚产物经压出造粒,得到耐紫外pbat基复合材料;

[0077]

步骤(1)和步骤(2)不分先后顺序。

[0078]

实施例14

[0079]

本实施例提供一种耐紫外pbat基复合材料的制备方法,所述制备方法包括如下步骤:

[0080]

(1)在氮气保护下,混合己二酸(5.2mol)、1,4-丁二醇(5.3mol)、异戊二醇(0.2mol)、催化剂(钛酸四丁酯,己二酸的0.2wt%)和抗氧化剂(磷酸三苯酯,己二酸量的50ppm),150℃进行第一酯化反应180min,酯化压力为常压,出水量达到理论出水量的98%以上酯化结束,得到第一酯化产物;

[0081]

(2)在氮气保护下,混合对苯二甲酸(830g,5mol)、邻苯二甲酸(0.2mol)、1,4-丁二醇(486g,5.4mol)、异戊二醇(10.4g,0.2mol)、催化剂(钛酸四丁酯,对苯二甲酸和邻苯二甲酸总量的0.5wt%)和抗氧化剂(磷酸三苯酯,对苯二甲酸和邻苯二甲酸总量的50ppm),160℃进行第二酯化反应240min,酯化压力为常压,出水量达到理论出水量的98%以上酯化结束,得到第二酯化产物;

[0082]

(3)混合第一酯化产物和第二酯化产物,200℃、压力保持在20pa以下进行缩聚反应60min,缩聚结束后通入氮气,得到缩聚产物;所述缩聚产物经压出造粒,得到耐紫外pbat基复合材料;

[0083]

步骤(1)和步骤(2)不分先后顺序。

[0084]

性能测试:分别取10g上述实施例和对比例制备的pbat树脂,在80℃下进行干燥,随后利用单螺杆吹膜机进行吹塑成膜,温度优选为160℃。将制备的pbat薄膜置于50℃、光强0.5w/m2,波长340nm的紫外光下照射96h,并进行拉伸强度测试,结果如表2所示。

[0085]

表2

[0086]

[0087][0088]

从表2可以看出以下几点:

[0089]

(1)综合实施例1~14可以看出,采用异戊二醇代替部分丁二醇或采用邻苯二甲酸代替部分对苯二甲酸进行化学共聚合,在保障断裂伸长率的同时保障了耐紫外性能,其中未老化前断裂伸长率在623%以上,优选在660%以上;紫外照射老化96h后的断裂伸长率在320%以上,断裂伸长变化值在360%以内;

[0090]

(2)综合实施例4、7和实施例10可以看出,实施例7中异戊二醇与1,4-丁二醇的摩尔比为0.1:5.4,相较于实施例4中异戊二醇与1,4-丁二醇的摩尔比为0:5.5,而实施例10中为0.7:4.8而言,实施例7中老化前断裂伸长率高达680%,老化后的断裂伸长变化值仅为304%,而实施例4中断裂伸长变化值为312%,实施例10中初始老化前的断裂伸长率仅为623%,由此表明,本发明通过进一步优选异戊二醇与丁二醇的摩尔比,尽管造成材料的断裂伸长率略有下降,但相较于其耐紫外性的提高可忽略不计,综合性能显著提升;

[0091]

(3)综合实施例2、实施例8以及实施例11可以看出,实施例8中邻苯二甲酸与对苯二甲酸的摩尔比为0.3:4.7,相较于实施例2、实施例11中摩尔比分别为0:5、0.7:4.3而言,实施例8中未老化的断裂伸长率高达666%,且老化后断裂伸长率的变化值为275%,而实施例2中老化后断裂伸长率的变化值为339%,实施例11中未老化的断裂伸长率仅为643%,由此表明,本发明优选将邻苯二甲酸与对苯二甲酸的摩尔比控制在特定范围,显著提升了产品的耐紫外和老化前断裂伸长率。

[0092]

综上所述,本发明提供的耐紫外pbat基复合材料的制备方法将邻苯二甲酸和异戊二醇部分替换掉原有基础反应原料中的丁二醇和对苯二甲酸,增加了pbat基复合材料的耐紫外性能,而且不存在现有技术中共混造成的树脂材料与添加物相容性的问题,老化前的断裂伸长率同样能保持在623%以上。

[0093]

本发明通过上述实施例来说明本发明的详细工艺设备和工艺流程,但本发明并不局限于上述详细工艺设备和工艺流程,即不意味着本发明必须依赖上述详细工艺设备和工艺流程才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1