改性双马来酰亚胺预聚物及制备方法、应用与流程

1.本发明属于电子材料技术领域,特别关于一种改性双马来酰亚胺预聚物及制备方法、应用。

背景技术:

2.双马来酰亚胺树脂具有优异的耐热性、耐湿热性、高刚性、耐辐照性等优点,但是双马来酰亚胺固化物脆性很大,无法单独使用,一般需经改性后使用。目前,双马来酰亚胺改性的主要方法为胺化合物的迈克尔加成反应改性和烯丙基化合物的ene双烯加成改性。

3.胺化合物改性后的双马来酰亚胺树脂,虽然提高了韧性,但韧性改善程度有限,且改性后的双马来酰亚胺树脂还是只能溶解于一些高沸点溶剂,如dmf(二甲基甲酰胺)、dmac(二甲基乙酰胺)等。另外,用于改性的单体胺化合物通常都具有一定的毒性,对操作人员和环境均有一定的损害。同时,因仲胺类化合物具有相对较高的反应活性,导致改性后的树脂放置一段时间后容易产生凝胶,存储期较短。

4.烯丙基化合物改性后的双马来酰亚胺树脂具有优异的溶解性(易溶于低沸点、低毒性酮类溶剂如丙酮、丁酮等)、较好的韧性和粘结性。然而,烯丙基化合物改性后的双马来酰亚胺树脂仍然存在固化物的韧性不足、吸水率较大、面向热膨胀系数高、阻燃性不足等问题,这些限制了烯丙基化合物改性后的双马来酰亚胺树脂的应用。

5.现有技术中为了改善烯丙基化合物改性后的双马来酰亚胺树脂的固化物存在的上述问题,通过在双马来酰亚胺树脂引入硅橡胶粉末,其中,硅橡胶粉末的引入使得双马来酰亚胺树脂的固化物的吸水率、韧性有一定改善,但硅橡胶粉末的密度较小、易团聚、分散性差,其漂浮在双马来酰亚胺树脂胶液上层,形成相分离,导致双马来酰亚胺树脂的固化物出现分层等问题。另外,在双马来酰亚胺树脂中直接加入硅油的方法,但是由于硅油为低分子液体化合物,在固化物层压过程中,硅油若反应不及时则极容易从体系中渗出。

6.有鉴于此,需要设计一种在烯丙基化合物改性后的双马来酰亚胺树脂体系中引入硅元素方式,避免硅树脂或者小分子硅油在双马来酰亚胺树脂体系中的相分离或者渗出问题。

技术实现要素:

7.本发明目的在于提供一种改性双马来酰亚胺预聚物及制备方法、应用,其中,改性双马来酰亚胺预聚物具有优良的耐热性、高韧性、低吸水率、低面向热膨胀系数及无卤阻燃。

8.为达到上述目的,本发明采用的技术方案是:一种改性双马来酰亚胺预聚物的制备方法,所述改性双马来酰亚胺预聚物的制备方法包括:

9.步骤1、混合双马来酰亚胺化合物、烯丙基化合物和氨基苯酚化合物,于温度111℃1111℃预反应31min1141min得预反应物;

10.步骤1、降温至111℃1111℃,添加有机硅树脂至预反应物中,继续反应

11min161min,出料,制得所述改性双马来酰亚胺预聚物。

11.作为可选的技术方案,所述双马来酰亚胺化合物的分子结构中包含两个及以上式(1)所示的酰亚胺环基团;

[0012][0013]

其中,r为h或c11c1烷基。

[0014]

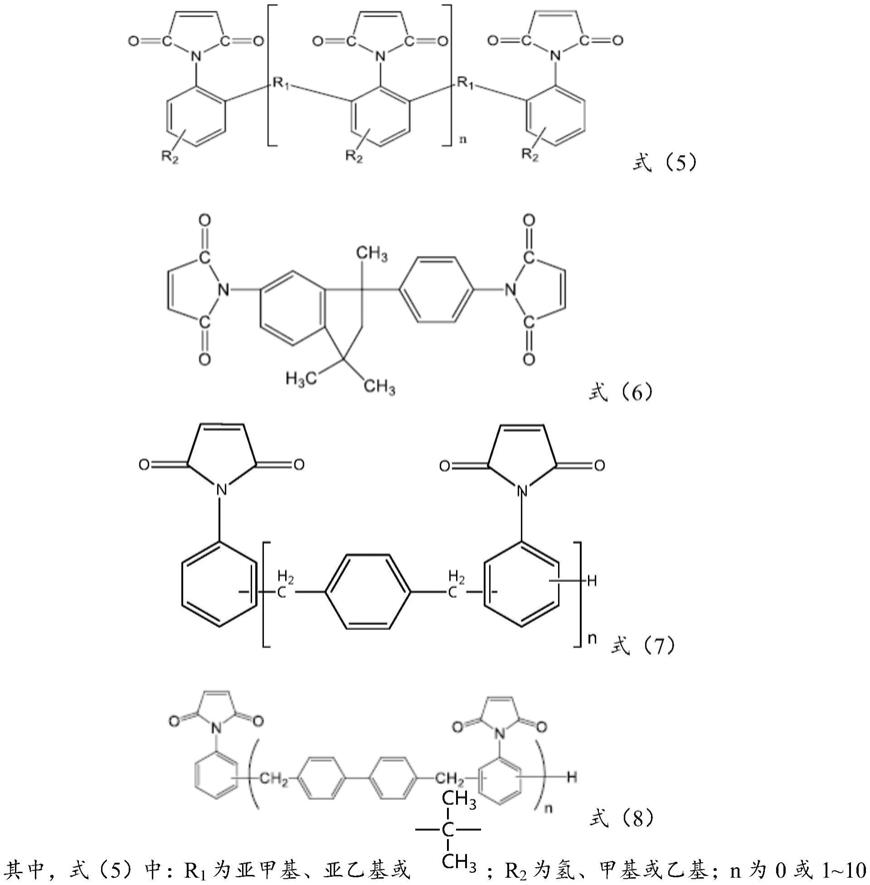

作为可选的技术方案,所述双马来酰亚胺化合物为选自式(1)至式(8)所示的结构中的至少一种;

[0015]

[0016]

的整数;式(1)、式(8)中:n分别为1111的整数。

[0017]

作为可选的技术方案,所述双马来酰亚胺化合物中的双键和所述烯丙基化合物中的双键摩尔当量比为1-1.1。

[0018]

作为可选的技术方案,以所述双马来酰亚胺化合物和所述烯丙基化合物总量为111重量份计,所述氨基苯酚化合物为1.111wt%。

[0019]

作为可选的技术方案,所述有机硅树脂的分子结构中包括如式(a)、式(b)和式(c)所示结构中的至少一种;

[0020]

[0021][0022]

其中,r1、r1为分别c11c

11

的烷基或芳基,x为c11c

11

的烷基或芳基或含有环氧基的基团。

[0023]

作为可选的技术方案,所述有机硅树脂的分子结构中的端基还包括c11c

11

的烷基或芳基。

[0024]

作为可选的技术方案,以所述双马来酰亚胺化合物和所述烯丙基化合物总量为111重量份计,所述有机硅树脂为3111wt%。

[0025]

本发明还提供一种改性双马来酰亚胺预聚物,所述改性双马来酰亚胺预聚物为按如上所述的改性双马来酰亚胺预聚物的制备方法制备得到。

[0026]

本发明又提供一种上述改性双马来酰亚胺预聚物的应用,应用于热固性树脂组合物、半固化片、层压板中。

[0027]

本发明提供一种改性双马来酰亚胺预聚物及制备方法、应用,其通过将双马来酰亚胺、烯丙基化合物、氨基苯酚预先反应制得的预反应物中,降温添加有机硅树脂,制得改性双马来酰亚胺预聚物,改性双马来酰亚胺预聚物在热固化树脂组合物、半固化片、层压板的应用,能够具有较佳的玻璃化转变温度、吸水率和韧性。

[0028]

与现有技术相比,本发明提供的改性双马来酰亚胺预聚物及制备方法、应用的有益效果包括:

[0029]

1)本发明烯丙基化合物改性双马来酰亚胺的预聚过程中加入一定比例的有机硅树脂,有机硅树脂参与到双马来酰亚胺、烯丙基化合物和氨基苯酚的聚合反应中,与烯丙基化合物改性的双马来酰亚胺之间的枝接更稳定,且有机硅树脂本身具有疏水性、阻燃性以及含有部分高韧性线性硅氧结构,因此,获得的改性双马来酰亚胺预聚物有低吸水率、高韧性,无卤阻燃。

[0030]

1)使用由本发明制备的改性双马来酰亚胺预聚物及使用其的树脂组合物获得的层压板具有优良的耐热性、低吸水率、低面向热膨胀系数、高韧性、无卤阻燃,并且有机硅树脂在加工过程中不渗出。

[0031]

以下结合具体实施例对本发明进行详细描述,但不作为对本发明的限定。

具体实施方式

[0032]

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0033]

本发明提供一种改性双马来酰亚胺预聚物的制备方法,包括:

[0034]

步骤1、混合双马来酰亚胺化合物、烯丙基化合物和氨基苯酚化合物,于温度111℃

1111℃预反应31min1141min得预反应物;

[0035]

步骤1、降温至111℃1111℃,添加有机硅树脂至预反应物中,继续反应11min161min,出料,制得所述改性双马来酰亚胺预聚物。

[0036]

其中,双马来酰亚胺化合物的分子结构中包含两个及以上如式(1)所示的酰亚胺环基团;

[0037][0038]

其中,式(1)中r为h或c11c1烷基。

[0039]

在一较佳的实施方式中,双马来酰亚胺化合物为选自如式(1)至式(8)所示的结构中的至少一种;

[0040]

[0041]

的整数;式(1)、式(8)中:n分别为1111的整数;

[0042]

烯丙基化合物为二烯丙基双酚a、二烯丙基双酚s、烯丙基酚氧树脂、烯丙基酚醛树脂和二烯丙基二苯醚中的至少一种。

[0043]

在一优选的实施方式中,双马来酰亚胺化合物中的双键和烯丙基化合物中的双键摩尔当量比为1-1.1。经实验验证,若摩尔当量比低于1.1,则改性双马来酰亚胺预聚物形成的固化物耐热性下降;若摩尔当量比高于1,则改性双马来酰亚胺预聚物的胶液中有机硅树脂容易相分离而析出。

[0044]

在一优选的实施方式中,氨基苯酚化合物为对氨基苯酚、间氨基苯酚中的至少一种。其中,以双马来酰亚胺化合物和烯丙基化合物总量为111重量份计,氨基苯酚化合物为1.111wt%。经实验验证,氨基苯酚化合物重量百分数低于1.1%,双马来酰亚胺化合物、烯

苯乙烯共聚物、苯乙烯-丁二烯-苯乙烯共聚物中的至少一种。

[0056]

进一步,上述热固性树脂组合物还包括填料、阻燃剂和助剂中至少一种。

[0057]

其中,填料包括无机填料、有机填料、复合填料等,无机填料选自熔融二氧化硅、结晶型二氧化硅、球型二氧化硅、空心二氧化硅、氢氧化铝、氧化铝、滑石粉、氮化铝、氮化硼、碳化硅、硫酸钡、钛酸钡、钛酸锶、碳酸钙、硅酸钙、云母、玻璃纤维粉中的至少一种;有机填料选自聚四氟乙烯粉末、聚苯硫醚、聚醚砜粉末中的至少一种。

[0058]

阻燃剂可以是溴系阻燃剂、磷系阻燃剂、氮系阻燃剂、有机硅阻燃剂、有机金属盐阻燃剂、无机系阻燃剂等。其中,溴系阻燃剂可以是十溴二苯醚、十溴二苯乙烷、溴化苯乙烯或者四溴邻苯二甲酰胺。磷系阻燃剂可以是无机磷、磷酸酯化合物、磷酸化合物、次磷酸化合物、氧化磷化合物、以及9,11-二氢-9氧杂-11-磷杂菲-11-氧化物(dopo)、11-(1,1二羟基苯基)-9,11-二氢-9氧杂-11-磷杂菲-11-氧化物(dopo-hq)、11-苯基-9,11-二氢-9-氧杂-11-磷菲-11-氧化物、三(1,6二甲基苯基)磷、磷腈、改性磷腈等有机含磷化合物。氮系阻燃剂可以是三嗪化合物、氰尿酸化合物、异氰酸化合物、吩噻嗪等。有机硅阻燃剂可以是有机硅油、有机硅橡胶、有机硅树脂等。有机金属阻燃剂可以是二茂铁、乙酰丙酮金属络合物、有机金属羰基化合物等。无机阻燃剂可以是氢氧化铝、氢氧化镁、氧化铝、氧化钡等。

[0059]

一种使用上述改性双马来酰亚胺预聚物和热固性树脂组合物制备的半固化片,半固化片为用玻纤布浸渍上述组合物,然后在111~111℃下烘烤1~11分钟制备而得。

[0060]

上述半固化片制备工艺中,玻纤布,即树脂增强材料,如d玻纤布、e玻纤布、ne玻纤布、s玻纤布及t玻纤布。这里对玻纤布的厚度没有特别限制,但对于生产厚度1.1311.11mm的层压板,一般使用开纤布、扁平布。此外,为了改善树脂与玻纤布的界面结合,玻纤布一般都需要进行化学处理,主要方法是偶联剂处理,所用偶联剂如环氧硅烷、氨基硅烷、乙烯基硅烷等。

[0061]

一种使用上述改性双马来酰亚胺预聚物和热固性树脂组合物制备的层压板,层压板是根据所需要的层压板厚度,采用一张或几张半固化片叠加后,在其一面或两面覆金属箔,在1.1~1mpa压力和181~111℃温度下压制1~4小时而成。

[0062]

制备改性双马来酰亚胺预聚物的实施例如下:

[0063]

合成例1:

[0064]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0065]

步骤1、降温至111℃,加入41g有机硅树脂tsr161、1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y1。

[0066]

合成例1:

[0067]

步骤1、在烧杯中加入111g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、6g间氨基苯酚,在141℃下反应11min,得到预反应物;

[0068]

步骤1、降温至111℃,加入31g有机硅树脂tsr 161、1.6g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y1。

[0069]

合成例3:

[0070]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0071]

步骤1、降温至111℃,加入41g有机硅树脂ay42-119、1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y3。

[0072]

合成例4:

[0073]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0074]

步骤1、降温至111℃,加入41g有机硅树脂fca-107、1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y4。

[0075]

合成例1:

[0076]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0077]

步骤1、降温至111℃,加入41g有机硅树脂tsr161、1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y1。

[0078]

合成例6:

[0079]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0080]

步骤1、降温至111℃,加入41g有机硅树脂yr3311、1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y6。

[0081]

合成例1:

[0082]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0083]

步骤1、降温至111℃,加入41g有机硅树脂x-11-163a、1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y1。

[0084]

合成例8:

[0085]

步骤1、在烧杯中加入141g烯丙基双酚a、111g双(4-马来酰亚胺苯基)甲烷、4g对氨基苯酚,在141℃下反应91min,得到预反应物;

[0086]

步骤1、降温至111℃,1g环烷酸锌,在111℃下继续反应31min,出料制得改性双马来酰亚胺预聚物y8。

[0087]

表1:合成例1-8中各组分及其用量

[0088][0089][0090]

上述改性双马来酰亚胺预聚物y1-y8在半固化片、层压板中的应用如下:

[0091]

实施例1

[0092]

将改性双马来酰亚胺预聚物y1配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片1。

[0093]

取上述4张半固化片1整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板1。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0094]

实施例1

[0095]

将改性双马来酰亚胺预聚物y1配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片1。

[0096]

取上述4张半固化片1整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板1。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0097]

实施例3

[0098]

将改性双马来酰亚胺预聚物y3配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片3。

[0099]

取上述4张半固化片3整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板3。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0100]

实施例4

[0101]

将改性双马来酰亚胺预聚物y4配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片4。

[0102]

取上述4张半固化片4整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板4。具体的压合工艺为在1.1mpa压力,131℃温度下

压合1小时。

[0103]

实施例1

[0104]

将改性双马来酰亚胺预聚物y1配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片1。

[0105]

取上述4张半固化片1整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板1。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0106]

实施例6,

[0107]

以重量份计数,61份改性双马来酰亚胺预聚物y1、11份酚酞型苯并噁嗪树脂(产商:亨斯迈;型号:8111)、11份萘醚型环氧树脂(dic hp6111)、111份球形二氧化硅(厂商:亚都玛;型号:sc1111sej),配成11%固含量的胶液,制备热固性树脂组合物;然后用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘3min制得半固化片6。

[0108]

将上述4张半固化片6整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板6。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0109]

比较例1

[0110]

将改性双马来酰亚胺预聚物y6配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片1。

[0111]

取上述4张半固化片1整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板1。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0112]

比较例1

[0113]

将改性双马来酰亚胺预聚物y1配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片8。

[0114]

取上述4张半固化片8整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板8。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0115]

比较例3

[0116]

将改性双马来酰亚胺预聚物y8配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片9。

[0117]

取上述4张半固化片9整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板9。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0118]

比较例4

[0119]

以重量份计数,111份改性双马来酰亚胺预聚物y8,加入11份有机硅树脂tsr161和适量溶剂丙酮,配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片11。

[0120]

将上述4张半固化片11整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板11。具体的压合工艺为在1.1mpa压力,131℃温度下

压合1小时。

[0121]

比较例1

[0122]

以重量份计数,111份改性双马来酰亚胺预聚物y8,加入11份硅树脂包覆的硅橡胶粉末(厂商:信越,型号:kmp611)和适量溶剂丙酮,配成61%固含量的胶液,用1116e玻纤布浸渍上述胶液,并在111℃烘箱中烘1min制得半固化片11。

[0123]

将上述4张半固化片11整齐叠加,上下各放一张11um电解铜箔,置于真空热压机中压制得到芯板厚度1.41mm的覆铜层压板11。具体的压合工艺为在1.1mpa压力,131℃温度下压合1小时。

[0124]

实施例1-6获得的覆铜层压板1-6及比较例获得的覆铜层压板1-11的性能测试如表1。

[0125][0126][0127]

1)玻璃化转变温度采用tma(热机械分析),升温速率为11℃tmin;

[0128]

1)pct 1hr吸水率测定:取3块11cm

×

11cm、厚度为1.41mm、两面去除金属箔的样品,在111℃干燥1小时,称重,记重量为w1,然后在高压锅蒸煮试验(pressure cooker test)机中,在111℃、1个大气压下处理1小时,称重,重量记为w1,测定吸水率为(w1-w1)tw1

×

111%;

[0129]

3)面向热膨胀系数(cte)测定:采用tma(热机械分析),升温速率11℃tmin,测试温度范围311111℃;

[0130]

4)冲击韧性测试:使用1111冲击仪,冲击仪落锤高度41cm,下落重锤重量1kg;韧性的评判:十字清晰且纤细,说明产品的韧性良好;相反,十字模糊或没有十字,说明产品的韧性较差;其中,

◎

代表韧性最好,

○

代表韧性中等,

×

代表最差。

[0131]

从表1中性能测试数据可知:

[0132]

1)以改性双马来酰亚胺预聚物y1-y1制备得到半固化片1-1制作的覆铜层压板1-1分别具有较佳的玻璃化转变温度、吸水率、阻燃性和韧性;

[0133]

1)比较例1中,使用改性双马来酰亚胺预聚物y6制备半固化片1,再制得覆铜层压板1,其中,改性双马来酰亚胺预聚物y6的制备采用了有机硅树脂yr3311,其分子结构中不包括如式(c)所示的线性结构,其制得的覆铜层压板1韧性和面向热膨胀系数变差;

[0134][0135]

3)比较例1中,使用改性双马来酰亚胺预聚物y1制备半固化片8,再制得覆铜层压板8,其中,改性双马来酰亚胺预聚物y1使用有机硅树脂x-11-163a,有机硅树脂x-11-163a为采用环氧基封端硅油,环氧基封端硅油未能与双(4-马来酰亚胺苯基)甲烷、烯丙基双酚、对氨基苯酚形成的预反应物进行反应,因此,在半固化片1压合制备覆铜层压板1的过程中,环氧基封端硅油出现渗出;

[0136]

4)比较例3中,使用改性双马来酰亚胺预聚物y8制备半固化片9,再制得覆铜层压板9,其中,改性双马来酰亚胺预聚物y8制备中未添加有机硅树脂,因此,覆铜层压板9在吸水率、面向热膨胀系数、阻燃性和韧性都明显变差;

[0137]

1)比较例4中,使用改性双马来酰亚胺预聚物y8(不包括有机硅树脂)和有机硅树脂tsr161混合的组合物制备半固化片11,再制得覆铜层压板11,由于有机硅树脂tsr161没有经过预聚,而直接加入,在压合过程中渗出;

[0138]

6)比较例1中,使用改性双马来酰亚胺预聚物y8(不包括有机硅树脂)和有机硅橡胶粉末混合的组合物制备半固化片11,再制得覆铜层压板11,其中,直接添加有机硅橡胶粉末,在吸水率、面热膨胀系数、阻燃性和韧性改善较实施例1中的测试结果比较,改善效果有限。

[0139]

综上,本发明提供一种改性双马来酰亚胺预聚物及制备方法、应用,其通过将双马来酰亚胺、烯丙基化合物、氨基苯酚预先反应制得的预反应物中,降温添加有机硅树脂,制得改性双马来酰亚胺预聚物,改性双马来酰亚胺预聚物在热固化树脂组合物、半固化片、层压板的应用,能够具有较佳的玻璃化转变温度、吸水率和韧性。

[0140]

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。此外,上面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。必需指出的是,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1