一种高耐候耐热聚丙烯材料及其制备方法与流程

1.本发明涉及聚丙烯材料技术领域,具体涉及一种高耐候聚丙烯材料及其制备方法。

背景技术:

2.聚丙烯作为通用塑料的一种,由于其来源广泛、价格低廉等优点,在现代工业中使用量巨大,是一种半结晶的热塑性塑料,同时聚丙烯具有较高的耐冲击性,抗多种有机溶剂和酸碱腐蚀,稳定性高。近年来随着诸如电动车等产品的火热发展,高彩度聚丙烯材料受到热捧,但是作为户外用品,该材料是否具有良好的耐候性能最为关键。此外,该类聚丙烯材料加工时温度可能达到240℃,所以材料的耐热性能也有较高的要求;电动车这类产品的单个聚丙烯材料制件尺寸较大,为了保证制件的稳定性,保压时间较长,所以也需要制备的聚丙烯材料具有较好的耐热滞留性能,否则这类产品中在加工或应用过程中耐候或耐热性不足,容易出现加工或使用一段时间后外观颜色不稳定或改变的情况。

技术实现要素:

3.基于现有技术存在的缺陷,本发明的目的在于提供了一种高耐候耐热聚丙烯材料,该产品颜色鲜艳度和稳定性高,同时具有较高的耐候性、耐热性和耐热滞留性,且其力学性能可满足大部分户外交通工具(如电动车、单车等)颜色系塑料制件的使用要求。

4.为了达到上述目的,本发明采取的技术方案为:

5.一种高耐候耐热聚丙烯材料,包括以下重量份的组分:

6.聚丙烯树脂61~75份、滑石粉20~30份、热塑性弹性体poe 5~7份、色粉0.25~0.5份以及加工助剂0.2~0.7份;

7.所述色粉为dpp红(双(对氯苯基)-1.4-二酮吡咯并吡咯)和硫化铈的混合物;所述dpp红的重量份数为0.05~0.12份,所述硫化铈的重量份数为0.2~0.4份。

8.现有聚丙烯材料中,为实现产品的高耐候或高耐热效果,往往需要在产品中加入各类耐候剂或耐热助剂,但这些助剂的性能提升功效往往较为单一且提升程度不高,若要实现多种较明显的耐性提升效果,添加的助剂种类和含量必然较多,产品的成本和环保性(添加助剂多为有机物质)需要重新衡量;另一方面,由于产品中需要添加色粉用于上色,若添加过多助剂,可能导致产品的色粉相容性或均匀性下降,难以维持稳定的色系。

9.基于上述考虑,发明人在保障产品基础力学应用性能的前提下,经过多次实验研发筛选,以dpp红和硫化铈这两种材料搭配作为色粉,其中dpp红作为有机色剂不仅本质具有一定的耐温性,同时也可有效调节聚丙烯材料的整体结晶度,使产品在加工和使用过程中不会出现明显的透度变化;另一方面,采用无机染料硫化铈作为搭配色粉均匀分散在聚丙烯树脂中,其本征颜色鲜艳,可有效调节材料整体的鲜艳度(色系),在仅添加很少含量的情况下,所得红色聚丙烯材料产品无需再添加额外的耐性试剂即可实现理想的耐候性能、耐热性能以及耐热滞留性能;所得产品的颜色鲜艳度高。

10.优选地,所述dpp红的平均粒径为0.8~1.5μm,所述硫化铈的平均粒径为1.5~2.5μm。

11.由于两种色粉存在着相互协同性,其粒径大小也对产品的综合性能存在较大影响。经过实验,只有当dpp红的平均粒径为0.8~1.5μm且硫化铈的平均粒径为1.5~2.5μm时产品才具有最佳的耐候、耐热及耐热滞留性能。

12.优选地,所述色粉中,dpp红的重量份数为0.1~0.12份,硫化铈的重量份数为0.25~0.35份。

13.本发明所述高耐候耐热聚丙烯材料的色粉中dpp红作为一种辅助色系颜料,其只需添加少量即可实现优异的聚丙烯树脂结晶度调节,而添加更多对产品的性能和颜色鲜艳度影响不大;作为主要色料的硫化铈若添加含量添加过少,则可能导致产品的鲜艳度不足;随着添加含量提升,产品的耐热、耐候和耐热滞留性都得到提高,而添加达到一定含量后,其对产品的综合性质趋于稳定,继续添加只会提升原料成本。

14.优选地,所述聚丙烯树脂为均聚聚丙烯、共聚聚丙烯中的至少一种;

15.优选地,所述聚丙烯树脂根据astmd1238-2010在230℃,2.16kg下的熔融指数为15~25g/10min;

16.优选地,所述滑石粉的目数为1000~1500目;

17.优选地,所述热塑性弹性体poe为乙烯-丁烯共聚物、乙烯-辛烯共聚物中的至少一种。

18.优选地,所述加工助剂为抗氧剂、光稳定剂中的至少一种;

19.更优选地,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种;

20.更优选地,所述抗氧剂为受阻酚类抗氧剂、亚磷酸酯类抗氧剂的混合物,所述受阻酚类抗氧剂与亚磷酸酯类抗氧剂的质量之比为(0.8~1.2):(0.8~1.2)。

21.更优选地,所述光稳定剂为受阻胺类光稳定剂。

22.本发明的另一目的在于提供所述高耐候耐热聚丙烯材料的制备方法,包括以下步骤:

23.将聚丙烯树脂、滑石粉、热塑性弹性体poe、加工助剂以及色粉按配比混合均匀后,加入双螺杆挤出机中熔融共混、挤出造粒,即得所述高耐候耐热聚丙烯材料。

24.本发明所述高耐候耐热聚丙烯材料的制备方法操作步骤简单,可实现工业化大规模生产。

25.优选地,所述熔融共混时的温度为190~220℃。

26.优选地,所述双螺杆挤出机主机转速为200~300rpm,螺杆直径为30~40mm,螺杆长径比为(45~50):1。

27.本发明的再一目的在于提供所述高耐候耐热聚丙烯材料在制备户外交通工具颜色系塑料制件中的应用。

28.本发明所述高耐候耐热聚丙烯材料相比现有产品具有更好的耐候、耐热以及耐热滞留性能,同时未添加额外耐性试剂,更加环保;所得产品颜色呈鲜艳红色且稳定性高,尤其适用于应用在制备应用环境为户外,加工及使用温度高且对色系颜色有较高要求的户外交通工具颜色系塑料制件当中。

29.本发明的有益效果在于,本发明提供了一种高耐候耐热聚丙烯材料,该产品颜色

鲜艳度和稳定性高,同时具有较高的耐候性、耐热性和耐热滞留性,且其力学性能可满足大部分户外交通工具(如电动车、单车等)颜色系塑料制件的使用要求;本发明还提供了所述高耐候耐热聚丙烯材料的制备方法及其在在制备户外交通工具颜色系塑料制件中的应用。

具体实施方式

30.为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施所涉及的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

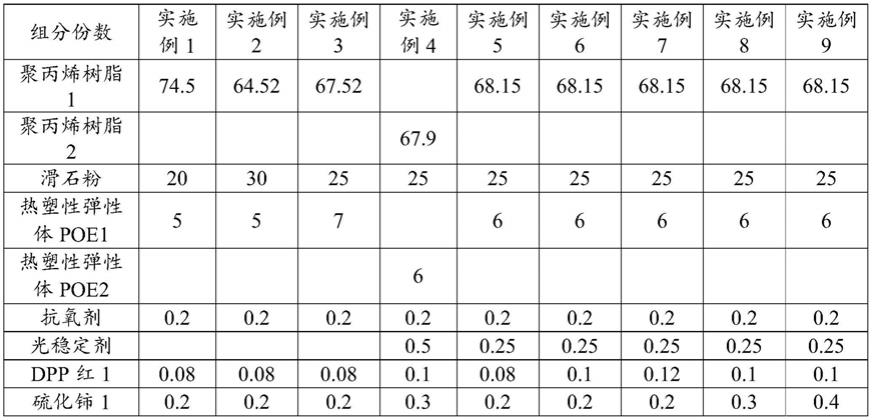

31.实施例1~17

32.本发明高耐候耐热聚丙烯材料及其制备方法的一种实施例,所述高耐候耐热聚丙烯材料的组分成分如表1和2所示。

33.高耐候耐热聚丙烯材料的制备方法,包括以下步骤:

34.将聚丙烯树脂、滑石粉、热塑性弹性体poe、加工助剂以及色粉按配比混合均匀后,加入双螺杆挤出机中的主机筒中熔融共混、挤出造粒,即得所述高耐候耐热聚丙烯材料。

35.双螺杆挤出机主机筒在熔融挤出时的温度条件为:一区温度190℃,二区温度195℃,三区温度210℃,四区温度215℃,五区温度215℃;

36.双螺杆挤出机主机转速为240rpm,螺杆直径为35mm,螺杆长径比为48:1。

37.聚丙烯树脂1为均聚聚丙烯树脂,大连石化有限公司生产的pp z30s型号产品,在230℃,2.16kg负荷下的熔融指数为20g/10min;

38.聚丙烯树脂2为共聚聚丙烯树脂,中国石化股份有限公司生产的ppep548r产品,在230℃,2.16kg负荷下的熔融指数为20g/10min;

39.聚丙烯树脂3为均聚聚丙烯树脂,大庆石化生产的pp hp500n产品,在230℃,2.16kg负荷下的熔融指数为15g/10min;

40.聚丙烯树脂4为均聚聚丙烯树脂,韩国大林生产的pp hp552r产品,在230℃,2.16kg负荷下的熔融指数为25g/10min;

41.聚丙烯树脂5为均聚聚丙烯树脂,沙特apc生产的pp 1100n产品,在230℃,2.16kg负荷下的熔融指数为12g/10min;

42.聚丙烯树脂6为均聚聚丙烯树脂,茂名石化生产的pp n-z30s产品,在230℃,2.16kg负荷下的熔融指数为28g/10min;

43.热塑性弹性体poe1为丁烯和乙烯的共聚物,陶氏公司生产的poeengage7467型号产品;

44.热塑性弹性体poe2为丁烯和辛烯的共聚物,陶氏公司生产8480产品;

45.滑石粉为市售1250目滑石粉;抗氧剂为市售受阻酚型抗氧剂和市售亚磷酸酯型抗氧剂按质量比1:1混合而得的混合物;

46.光稳定剂为市售受阻胺型光稳定剂;

47.dpp红1为市售dpp红,经原料颗粒筛选后的平均粒径为1μm;

48.dpp红2为市售dpp红,经原料颗粒筛选后的平均粒径为0.5μm;

49.dpp红3为市售dpp红,经原料颗粒筛选后的平均粒径为2μm;

50.硫化铈1为市售硫化铈,经原料颗粒筛选后的平均粒径为2μm;

51.硫化铈2为市售硫化铈,经原料颗粒筛选后的平均粒径为1μm;

52.硫化铈3为市售硫化铈,经原料颗粒筛选后的平均粒径为3μm。

53.对比例1~3

54.本对比例阻燃聚丙烯材料的组分成分如表2所示。各对比例产品的制备方法均同实施例。

55.各对比例所用原料与各实施例所用原料除特定说明外均为同一市售或再处理牌号产品。

56.对比例4

57.本对比例与实施例8的差别仅在于,硫化铈1替换为金发科技股份有限公司生产的r206型号铁红。

58.对比例5

59.本对比例与实施例8的差别仅在于,dpp红1替换为市售偶氮红。

60.表1

[0061][0062]

表2

[0063]

[0064]

[0065][0066]

效果例1

[0067]

将各实施例及对比例所得产品进行基础力学性能(拉伸强度、悬臂梁缺口冲击强度)、耐热性、耐热滞留性、耐候性以及颜色鲜艳度测试:

[0068]

(1)拉伸强度测试:采用gb/t228-2002标准进行测量,拉伸速率50mm/min;

[0069]

(2)悬臂梁缺口冲击强度测试:采用iso180-2000测试材料的悬臂梁缺口冲击强度,a型缺口,冲击摆锤能力为5.5j;

[0070]

(3)耐热、耐热滞留测试:将各产品在鼓风烘箱中于80℃干燥4h后,在以下四个注塑条件下用注塑机注塑成83mm*54mm*2mm尺寸的表面无皮纹的光滑色板。

[0071]

注塑条件1:260℃停留30s注塑;

[0072]

注塑条件2:200℃停留100s注塑;

[0073]

注塑条件3:240℃停留26s注塑;

[0074]

注塑条件4:240℃停留100s注塑;

[0075]

实验结束后,用x-rite7000a色差仪测量色板d65光源下的不同温度下的测试数据,色差用

△

e表示,

△

e越大表示色差越大;

[0076]

(4)耐候测试:将各述产品在鼓风烘箱中于120℃干燥4h后,用注塑机注塑成83mm*54mm*2mm尺寸的表面无皮纹的光滑色板,注塑条件为240℃,注塑周期5s。按gb/t 16422.3-2014循环1的规定,在uva-340试验箱中进行测试:8h干燥+4h凝露为1循环,进行6个循环合计72h。色板放入测试箱前后分别用x-rite7000a色差仪测量色板d65光源下的数据,对比前后色差,用

△

e表示,

△

e越大表示色差;

[0077]

(5)鲜艳度测试:将各产品在鼓风烘箱中于80℃干燥4h后,在200℃,条件下用注塑机注塑(停留30s)成83mm*54mm*2mm尺寸的表面无皮纹的光滑色板。用x-rite 7000a色差仪测量d65光源下的a值,a值越大表示材料的鲜艳度越好。

[0078]

测试结果如表3和表4所示。

[0079]

表3

[0080][0081]

表4

[0082][0083][0084]

从表格可知,本发明各实施例所得产品具有优异的耐热性能(

△

e<1.5)、耐热滞留性能(

△

e<2)和耐候性(

△

e≤1),鲜艳度较高且力学性能可根据增韧剂和滑石粉的添加配比进行调整并维持在一个较高水平。从实施例5~9可显著看出,本发明所述高耐候耐热聚丙烯材料中的色粉配比对产品整体的力学性能影响不大,而由于色粉的添加量本身较少,几乎可以忽略其添加量变化对其他组分添加量的影响;而根据实施例可知,当dpp红的重量份数为0.1~0.12份,硫化铈的重量份数为0.25~0.35份时,产品已经达到最佳的耐热、耐热滞留以及耐候性提升效果,当两种组分的含量继续添加并不会进一步提升其性能;而从对比例1~3可知,两种色粉缺其一,或者添加的含量较少,所得产品均难以达到实施例所述的耐热耐候性能,产品的鲜艳度也会受到影响;而根据对比例4和5产品可知,两种色粉的种类被替换同样难以达到理想的效果。从实施例10~13可知,dpp红和硫化铈的粒径大小也会对产品的耐热、耐热滞留以及耐候性能的提升有所影响,当dpp红或硫化铈的粒径颗粒变大或变小,所得产品都可能因为色粉分散性变低、颜色稳定性调节能力下降等因素导致耐热耐候性能有所下降。

[0085]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1