光电倍增管用光电阴极及其制备方法与流程

1.本发明属于光电倍增管技术领域,具体涉及一种光电倍增管用光电阴极及其制备方法。

背景技术:

2.光电倍增管是将微弱的光信号转换成电信号并对电信号进行倍增放大的真空电子器件。光电倍增管作为一种真空器件,主要包括光电阴极、聚焦电极、电子倍增器等部件。光电阴极是一种基于外光电效应的光电发射体,是光电倍增管中的重要部件,其性能好坏直接影响整个光电倍增管的性能,其主要性能参数为量子效率,量子效率越高,光电倍增管的探测效率就越高,信噪比就越好。虽然目前光电阴极的研究已经取得了一定的进展,但仍存在量子效率低、稳定性差等缺点,限制了光电阴极的应用。因此,需要开发出一种量子效率高、稳定性高的光电阴极。

技术实现要素:

3.本发明的目的在于提供一种光电倍增管用光电阴极,以解决现有技术中光电阴极材料量子效率低、稳定性差、噪声大的问题。

4.为实现上述技术目的,本发明采取的技术方案如下。

5.本发明提供了一种光电倍增管用光电阴极的制备方法,包括下述步骤:1)支撑基板的前处理:将支撑基板铜铍合金利用含有阴离子表面活性剂的清洗剂进行清洗,干燥后备用;2)光电子反射层的制备:在400-500℃、50-80pa的氮气氛围中,在支撑基板表面形成be2n3薄膜;3)光电子发射层的制备:将表面带有光电子反射层的支撑基板在300-350℃下烘烤除气、然后降温至140-200℃,在光电子反射层上蒸镀k2cssb形成光电发射层,得到目标产物;其中,所述铜铍合金中,be含量为2.3-2.5%,还含有0.5-0.8%的zr元素。

6.所述阴离子表面活性剂具有式(1)所示结构通式:(1);

其中,r1是-(ch2)nch3,n=2-5的整数;r2是-(ch2)m,m=1-3的整数。

7.上述所述应用包括利用阴离子表面活性剂与邻羟基萘甲异羟肟酸混合用于光电阴极制备过程中支撑基板的前处理,阴离子表面活性剂与邻羟基萘甲异羟肟酸的重量比为1:0.25-0.4。

8.本发明提供上述阴离子表面活性剂,在制备光电倍增管用光电阴极过程中,用于支撑基底合金材料前处理的清洗剂,在常温下即具有较强的清洗效果,能够较为全面的去除合金表面的油污、灰尘及其他杂质,阴离子表面活性剂中的三唑环结构具有良好的缓蚀作用,能够显著降低合金表面的粗糙度,能够活化基体,有助于后续工序中合金表面的沉积性能,提高合金与薄膜之间的结合力;经含有该阴离子表面活性剂的清洗剂处理的合金,有利于后续加工过程中在合金表面形成致密性好、平整度高的光电子反射层薄膜,有利于光电子的反射,从而使终产物光电阴极具有优异的量子效率;该阴离子表面活性剂与邻羟基萘甲异羟肟酸混合使用,阴离子表面活性剂可溶于邻羟基萘甲异羟肟酸,增加了阴离子表面活性剂在常温下的乳化性能,使清洗剂在常温下即具有较强的清洗效率,还能进一步地降低对合金表面的腐蚀,提高合金表面光滑度,提高镀膜质量,从而提高终产品光电阴极的量子效率,还能够提高光电稳定性。

9.上述阴离子表面活性剂的制备方法,包括:将苯醚甲环唑加入到足量n,n-二甲基甲酰胺中,搅拌溶解,接着加入直链脂肪胺和碳酸氢钠水溶液,室温下反应2.5-6h,反应产物依次经稀盐酸、去离子水清洗,浓缩、干燥,得到化合物i;将化合物i加入到足量n,n-二甲基甲酰胺中,搅拌溶解,再加入氨基磺酸和碳酸氢钠水溶液,40-50℃下反应4-8h,反应产物依次经稀盐酸、去离子水清洗,浓缩、干燥,得到目标产物。

10.上述所述苯醚甲环唑、直链脂肪胺、氨基磺酸的添加摩尔比为1:1-1.5:1-1.2。

11.上述所述直链脂肪胺是正丙胺、正丁胺、正戊胺、正己胺中的任一种。

12.上述所述氨基磺酸是氨基甲磺酸、氨基乙磺酸、氨基丙磺酸中的任一种。

13.上述所述碳酸氢钠水溶液的质量分数为8-15%,第一次添加量为苯醚甲环唑重量的0.1-0.2倍,第二次添加量为苯醚甲环唑重量的0.05-0.2倍。

14.本发明通过上述方法制备阴离子表面活性剂,首先利用苯醚甲环唑与直链脂肪胺发生亲核取代反应,然后与氨基磺酸发生亲和取代反应,由于苯醚甲环唑中-cl的活性不同,连接不同的官能团,合成一种在常温下即具有良好的乳化特性、稳定性好的阴离子表面活性剂,将该阴离子表面活性剂用于合金的前处理,能够较为全面的去除合金表面的油污、灰尘及其他杂质,赋予合金表面较高的光滑度,并能够活化基体,提高合金表面的沉积性能,从而提高终产物光电阴极的性能。

15.上述所述铜铍合金中,各组分按照重量百分比计,包括:be:2.3-2.5%,co:0.3-0.5%、ni:0.3-0.5%、zr:0.5-0.8%、ce:0.1-0.3%,余量为cu和不可避免的杂质。

16.上述所述铜铍合金具体经由下述方法制备得到:将高纯cu在1200-1350℃下进行熔炼,接着加入be、co、ni、zr、ce进行熔炼,待完全融化后加入精炼剂进行精炼,扒渣,然后在1100-1200℃下保温10-15min;接着采用半连续铸造工艺进行铸造、扒渣,铸造温度为950-1100℃,铸造速度为60-80mm/min,冷却水流量为10-12m3/h;再然后将合金在830-850℃下固溶处理2-4h,快速冷却至760-780℃下固溶处理

4-8h;再然后对合金进行热挤压,热挤压温度为750-780℃,热挤压比为10-15;对合金进行时效处理,温度为420-460℃,时间为6-10h,冷却方式为随炉冷却;最后进行拉拔处理,加工功率为40-50%。

17.所述制备铜铍合金过程中,精炼剂经由下述方法制备得到:将麦饭石粉碎至40-80目,在350-400℃下煅烧40-60min,冷却后用去离子水清洗干净,然后加入到40-50重量倍、质量分数为2~5%的kh560(γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷)的乙醇溶液中,搅拌反应0.5-4h,过滤、洗涤得到表面改性的麦饭石;将表面改性的麦饭石加入到10-30重量倍、质量分数为0.5~2%的双苯三唑醇的异丙醇溶液中,搅拌反应2-6h,过滤、洗涤、干燥得到改性麦饭石;将35-50重量份氯化钾、15-20重量份碳酸钠、10-15重量份氟化钙、8-15重量份氟硅酸钠、2-5重量份纳米氮化硅混合,球磨20-50min,用质量分数为6-10%的氢氧化钠溶液调节ph至中性;然后加入改性麦饭石,搅拌4-6h后,烘干、粉碎,制得精炼剂。

18.上述所述清洗剂中,各组分按重量百分比计包括:阴离子表面活性剂15-20%、邻羟基萘甲异羟肟酸5-8%、三乙醇胺4-7%、异丙醇3.5-5%、聚乙二醇二甲醚3-5%、去离子水余量。

19.上述所述支撑基板的前处理的具体步骤为:搅拌状态下,依次将阴离子表面活性剂、邻羟基萘甲异羟肟酸、三乙醇胺、异丙醇、聚乙二醇二甲醚加入到去离子水中,搅拌均匀得到清洗剂;室温下,将铜铍合金放入清洗剂中超声清洗3-5min,取出后用去离子水冲洗干净、干燥即得。

20.铜铍合金基板表面镀膜过程中,表面的杂质和粗糙度会影响镀膜质量,从而影响终产品光电阴极的光电性能,本发明利用上述清洗剂对铜铍合金进行清洗,其中,阴离子表面活性剂与邻羟基萘甲异羟肟酸具有协同作用,增加了阴离子表面活性剂在常温下的乳化性能,可使清洗剂在常温下即具有较强的清洗效率,且不会对合金表面造成严重的腐蚀,清洗后利于提高合金表面光滑度和后续的镀膜质量,从而提高终产品光电阴极的量子效率和光电稳定性。

21.上述所述光电子反射层的制备步骤具体为:充入氮气和氢气至压力为50-80pa,氮气和氢气的摩尔比为7-9:1,利用中频感应加热铜铍合金至400-500℃,中频感应加热的频率为5-10khz,保温3-5min,在支撑基板表面形成be2n3薄膜,然后进行退火处理,退火温度为600-640℃,保温时间为2.5-5h,自然降温至100度以下,备用。

22.在支撑基板上制得光电子反射层,光电子反射层中主要为be2n3薄膜,薄膜表面平整,致密度高,光电子反射层薄膜与支撑基板间附着力高,耐电子轰击强度高,光电子反射层能够抑制碱金属向支撑基板侧的扩散,有效减弱光电子发射层的量子效率的下降;还能够提高光电阴极的量子效率和稳定性,并使光电阴极具有较低的噪声,这可能是因为在光电子反射层中形成了微量的zrn,能够增加光电子的反射,从而提高光电阴极的量子效率和稳定性。

23.本发明还提供了由上述所述方法制得的光电倍增管用光电阴极,由内向外依次包括:支撑基板,经预处理的铜铍合金;光电子反射层,be2n3薄膜,厚度为20-40nm;以及

光电子发射层,k2cssb薄膜,厚度为200-300nm。

24.上述所述光电倍增管用光电阴极的量子效率高达42.8%。

25.本发明通过采用上述技术方案获得的光电倍增管用光电阴极,以铜铍合金为支撑基板,be2n3薄膜为光电子反射层,k2cssb薄膜为光电子发射层,与现有技术相比,具有以下有益效果:1)本发明提供的阴离子表面活性剂,在制备光电倍增管用光电阴极过程中,用于支撑基底合金材料前处理的清洗剂,在常温下即具有较强的清洗效果,能够较为全面的去除合金表面的油污、灰尘及其他杂质,阴离子表面活性剂中的三唑环结构还具有良好的缓蚀作用,能够显著降低合金表面的粗糙度,活化基体,有助于后续工序中合金表面的沉积性能,提高合金与薄膜之间的结合力;经含有该阴离子表面活性剂的清洗剂处理的合金,有利于后续加工过程中在合金表面形成致密性好、平整度高的光电子反射层薄膜,有利于光电子的反射,从而使终产物光电阴极具有优异的量子效率;该阴离子表面活性剂与邻羟基萘甲异羟肟酸混合使用,阴离子表面活性剂可溶于邻羟基萘甲异羟肟酸,增加了阴离子表面活性剂在常温下的乳化性能,使清洗剂在常温下即具有较强的清洗效率,还能进一步地降低对合金表面的腐蚀,提高合金表面光滑度,提高镀膜质量,从而提高终产品光电阴极的量子效率,还能够提高光电稳定性;2)本发明利用在铜铍合金基板上制得光电子反射层,光电子反射层中主要为be2n3薄膜,薄膜表面平整,致密度高,耐电子轰击强度高,光电子反射层能够抑制碱金属向支撑基板侧的扩散,有效地减弱了光电子发射层的量子效率的下降,光电子反射层中可能含有少量的zrn,能够增加光电子的反射,提高光电阴极的量子效率和光电稳定性。

附图说明

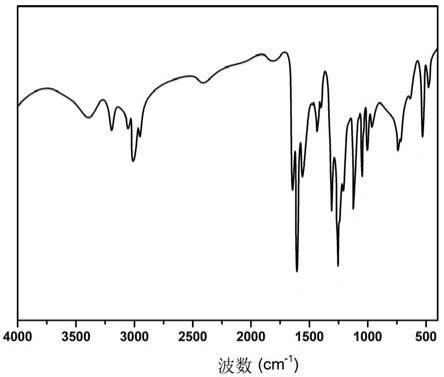

26.图1是本发明实施例1中阴离子表面活性剂的ftir图;图2是本发明光电倍增管用光电阴极的光电流;b表示初始光电流,c表示6h后的光电流;图3是本发明光电倍增管用光电阴极的量子效率;b表示初始量子效率,c表示6h后的量子效率。

具体实施方式

27.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述。

28.实施例1:一种阴离子表面活性剂:本实施例提供了一种阴离子表面活性剂,结构式如式(2)所示:

(2);所述阴离子表面活性剂经由下述方法制备得到:将0.1mol的苯醚甲环唑加入到500gn,n-二甲基甲酰胺中,600r/min下搅拌溶解,接着加入0.12mol的正丁胺和6g碳酸氢钠水溶液(质量分数为10%),室温下反应4h,反应产物依次经稀盐酸、去离子水清洗,浓缩、干燥,得到化合物i;将化合物i加入到500gn,n-二甲基甲酰胺中,600r/min下搅拌溶解,再加入0.11mol氨基乙磺酸和4g碳酸氢钠水溶液,45℃下反应6h,反应产物依次经稀盐酸、去离子水清洗,浓缩、干燥,得到目标产物。

29.实施例2:一种光电倍增管用光电阴极:本实施例提供了一种光电倍增管用光电阴极,包括:支撑基板,铜铍合金;光电子反射层,be2n3薄膜,厚度为30nm;光电子发射层,k2cssb薄膜,厚度为260nm;其中,所述铜铍合金中各组分按重量百分比计包括:be:2.4%,co:0.4%、ni:0.45%、zr:0.6%、ce:0.045%,余量为cu和不可避免的杂质;所述光电倍增管用光电阴极具体经由下述方法制备得到:1)制备铜铍合金:将麦饭石粉碎至80目,在380℃下煅烧50min,冷却后用去离子水清洗干净,然后加入到45重量倍的kh560溶液(质量分数为4%)中,800r/min下搅拌反应2h,过滤、洗涤得到表面改性的麦饭石;将双苯三唑醇超声分散于去离子水中配成质量分数为1%的双苯三唑醇的异丙醇溶液,超声分散的频率为25khz,功率密度为0.3w/cm2;将表面改性的麦饭石加入到30重量倍的双苯三唑醇的异丙醇溶液中,800r/min下搅拌反应4h,过滤、洗涤、干燥得到改性麦饭石;将氯化钾、碳酸钠、氟化钙、氟硅酸钠、纳米氮化硅按照45:18:12:12:4:9混合,以1800r/min的转速球磨30min,加入质量分数为8%的氢氧化钠溶液调节ph至中性,然后加入改性麦饭石,700r/min的转速下搅拌5h后,烘干、粉碎,制得精炼剂;将高纯cu在1300℃下进行熔炼,接着加入be、co、ni、zr、ce进行熔炼,待完全融化后加入精炼剂(添加量为10g/kg)进行精炼,扒渣,然后在1150℃下保温12min;采用半连续铸造工艺进行铸造、扒渣,铸造温度1000℃,铸造速度70mm/min,冷却水流量11m3/h;然后将合金在840℃下固溶处理3h,快速冷却至770℃下固溶处理6h;对合金进行热挤压,热挤压温度760℃,热挤压比12;对合金进行时效处理,温度450℃,时间8h,冷却方式为随炉冷却;最后进行拉拔处理,加工功率为45%;

2)支撑基板的前处理:在800r/min转速搅拌下,依次将实施例1所得阴离子表面活性剂、邻羟基萘甲异羟肟酸、三乙醇胺、异丙醇、聚乙二醇二甲醚加入到去离子水中,搅拌均匀得到清洗剂,清洗剂中,各组分按重量百分比计包括:阴离子表面活性剂18%、邻羟基萘甲异羟肟酸6.3%、三乙醇胺5%、异丙醇4.5%、聚乙二醇二甲醚4%、去离子水余量,即阴离子表面活性剂、邻羟基萘甲异羟肟酸的重量比为1:0.35;室温下,将铜铍合金放入清洗剂中超声清洗4min,超声频率为20khz,功率密度为0.3w/cm2,取出后用去离子水冲洗干净、70℃下干燥即得;3)光电子反射层的制备:充入氮气和氢气至压力为60pa,氮气和氢气的摩尔比为8:1,利用中频感应加热至450℃,中频感应加热的频率为8khz,保温4min,在支撑基板上形成be2n3薄膜,然后进行退火处理,退火温度为620℃,保温时间4h,自然降温至100℃以下;4)光电子发射层的制备:将表面带有光电子反射层的支撑基板在320℃下烘烤除气,然后降低温度至200℃以下,调节钾源、铯源、锑球的电流分布为3.5a、2.0a、0.5a,然后按0.2a/min的速率增加钾源的电流至5.5a,进行除气处理;当钾电流达到5.5a时,光电流监测系统的光电流曲线开始上升;然后按照0.2a/10min的速率增加钾电流,制作钾层,直到光电流达到峰值并保持恒定时,玻璃容器内的钾含量趋于饱和,钾层蒸镀过程结束;保持钾蒸发电流不变,并按照0.2a/min的速率增加锑球电流至反射率开始下降,此时锑球电流为1.7a,维持此时的锑球电流不变3min;再增加锑球电流至0.5a,维持此时电流5min不变,其中反射率一直在下降;再增加锑球电流至0.3a,维持此时的锑源电流,直至反射率开始变大,维持此时的蒸镀电流10min,然后关闭锑源电流,锑薄膜蒸镀结束;再然后以0.2a/10min的速率增加钾电流,使生成的钾与蒸镀的锑薄膜反应,直至两者充分反应,形成k3sb;再进行铯源的蒸镀,初始电流为4.5a,按照0.1a/min的速率增加到7a,光电流持续上升,经过1h后,反射率上升到初始值的1.8倍,使铯原子与k3sb内部的钾原子置换形成k2cssb双碱阴极,得到光阴电极。

30.实施例3:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,本实施例的支撑基板的前处理过程中,清洗剂中未添加邻羟基萘甲异羟肟酸。

31.实施例4:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,本实施例的支撑基板的前处理过程中,清洗剂中阴离子表面活性剂和邻羟基萘甲异羟肟酸的含量分别为18%、1.8%,两者的重量比为1:0.1;光电倍增管用光电阴极的制备方法与实施例2基本相同。

32.实施例5:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,本实施例的支撑基板的前处理过程中,清洗剂中阴离子表面活性剂和邻羟基萘甲异羟肟酸的含量分别为18%、4.5%,两者的重量比为1:0.25;光电倍增管用光电阴极的制备方法与实施例2基本相同。

33.实施例6:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基

本相同,不同之处在于,本实施例的支撑基板的前处理过程中,清洗剂中阴离子表面活性剂和邻羟基萘甲异羟肟酸的含量分别为18%、7.2%,两者的重量比为1:0.4;光电倍增管用光电阴极的制备方法与实施例2基本相同。

34.实施例7:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,本实施例的支撑基板的前处理过程中,清洗剂中阴离子表面活性剂和邻羟基萘甲异羟肟酸的含量分别为18%、7.2%,两者的重量比为1:0.5;光电倍增管用光电阴极的制备方法与实施例2基本相同。

35.实施例8:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,本实施例的支撑基板的前处理过程中,利用十二烷基苯磺酸钠代替实施例1中的阴离子表面活性剂。

36.实施例9:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,本实施例的铜铍合金中不含zr。

37.实施例10:另一种光电倍增管用光电阴极:本实施例提供了另一种光电倍增管用光电阴极,其组分与制备方法与实施例2基本相同,不同之处在于,利用从深圳市龙兴金属材料有限公司购买的铍含量为2.4%的铜铍合金代替本发明提供的铜铍合金。

38.实验例1:以实施例1所得阴离子表面活性剂为对象进行测试,具体操作步骤如下:测试一、核磁氢谱测试:将实施例1所得阴离子表面活性剂充分干燥后,溶于氘代氯仿配置成待测样,利用bruker av-400型核磁共振仪进行测试,测试结果如下所示;测试二、红外光谱测试:将所得阴离子表面活性剂充分干燥后,与溴化钾进行压片制得样品,利用tensor 27型红外光谱仪上进行测试,扫描波数范围为4000-400cm-1

,扫描分辨率为6cm-1

,扫描次数为18,测试结果如图1所示。

39.核磁氢谱测试显示,δ=8.08对应的是三唑结构中氢原子的化学位移,δ=6.38、δ=6.78、δ=7.27对应的是苯环结构中氢原子的化学位移,δ=4.01处对应的是与双苯三唑醇中苯环连接的-nh中氢原子的化学位移,δ=1.20-1.48、δ=0.89分别对应的是脂肪胺中亚甲基、甲基的氢原子的化学位移,δ=3.80、δ=4.20对应的是二噁戊烷环上的氢原子的化学位移,δ=3.02、δ=3.31分别对应的是氨基磺酸钠结构中亚甲基的氢原子的化学位移,目标结构与图1所示的1h-nmr图吻合。

40.从图1可以看出,3197cm-1

、1305cm-1

附近出现的峰是三唑基团的特征吸收峰,3000cm-1

附近出现的峰是烃基的伸缩振动峰,1116cm-1

、1041cm-1

附近出现的峰是二噁戊烷环上c-o-c的特征吸收峰,1600cm-1

、1580cm-1

、1500cm-1

附近出现的峰是苯环的特征吸收峰,1211cm-1

附近出现的峰是磺酸基团的不对称的伸缩振动峰,1052cm-1

附近出现的峰磺酸基团的对称的伸缩振动峰,以上结果表明阴离子表面活性剂成功合成。

41.实验例2:以实施例2-8中经清洗剂清洗后的铜铍合金为测试对象,进行以下测试:

测试一、清洁效率:通过candela instruments公司的c1光学表面分析仪,测试铜铍合金表面上直径在0.3μm以上的颗粒物和油污等的残留情况;测试二、粗糙度:利用触针式表面粗糙度计测试铜铍合金表面的粗糙度;测试结果如表1所示。

42.表1铜铍合金表面清洁效率和粗糙度如表1所示,实施例2、5和6中,以优选方案的清洗剂处理得到的铜铍合金的清洁效率高达99.9%,清洁效率高,而实施例3中清洗效率仅有98.8%,实施例8中清洗效率为98.2%,表明本发明提供的阴离子表面活性剂的清洗效率更高,这表明本技术所述阴离子表面活性剂与邻羟基萘甲异羟肟酸具有协同作用,能够提高清洗剂的清洗效率;从粗糙度的数据可以看出,实施例3中粗糙度明显低于实施例2、4-7,这表明本发明提供阴离子表面活性剂与邻羟基萘甲异羟肟酸具有协同作用,邻羟基萘甲异羟肟酸的添加有助于显著降低合金表面的粗糙度,实施例8中粗糙度明显低于实施例2,这表明本发明提供的阴离子表面活性剂更有利于提高合金表面的粗糙度。

43.实验例3:以实施例2-8中经表面沉积光电子反射层的铜铍合金为对象,将其将至室温进行以下测试:测试一、粗糙度:光电子反射层的粗糙度利用telystep-hobbson轮廓仪测试;测试二、附着力:光电子反射层与支撑基板的附着力采用划格法测试,方法如下:先用划格器在样品上纵横画出方格,划痕应切穿镀层至基材,然后把划痕时产生的杂质清扫干净,接着使用专用的胶带与薄膜测试面贴合,确保胶带与测试面完全接触后迅速撕掉胶带,最后对测试样件进行观察,并把样件薄膜的脱落现象与标准值进行对比,附着力的等级划分为:几乎没有薄膜脱落—0级,脱落面积不大于5%—1级,脱落面积介于5-15%之间—2级,脱落面积介于15-30%之间—3级,脱落面积介于35-64%之间—4级。

44.测试结果如表2所示。

45.表2光电子反射层的粗糙度如表所示,本发明实施例2提供的光电子反射层薄膜的粗糙度为0.001μm、薄膜表面光滑,薄膜在用测试胶带测试后,薄膜没有被粘起,切口的边缘光滑,几乎没有脱落现象,镀层的结合力达到iso标准0级,附着力高,而实施例8的薄膜的粗糙度为0.042μm,薄膜在用测试胶带测试后,薄膜出现少许脱落,脱落面积在6%左右,这表明相对于十二烷基苯磺酸钠,经包含本发明提供的阴离子表面活性剂的清洗剂清洗后的铜铍合金,可以增加光电子反射层的表面平整度,提高光电子反射层与支撑基板之间的附着力,使其更耐电子轰击;从实施例2-7可以看出,阴离子表面活性剂与邻羟基萘甲异羟肟酸具有协同作用,能够进一步提升光电子反射层的表面平整度,提高光电子反射层与支撑基板之间的附着力。

46.实验例4:以实施例2-10获得的光电倍增管用光阴电极为对象,进行以下测试:测试一、光电流、量子效率:将光电阴极置于真空度为10-8

pa的系统中,调整入射光为360nm,记录初始和6h后的光电阴极的光电流值和量子效率;测试二、暗电流:暗电流的测试参考标准sj 1352-1978;量子效率测试结果如图2所示,光电流测试结果如图3所示。

47.图2是本发明光电倍增管用光电阴极的光电流,图2中b表示初始光电流,c表示6h后的光电流,图3是本发明光电倍增管用光电阴极的量子效率,图3中b表示初始量子效率,c表示6h后的量子效率;如图2和图3所示,实施例2的光阴电极的初始光电流为0.565ma、量子效率为42.8%,6h后光电流下降8.5%,量子效率下降6.3%,光电稳定性好;对比实施例2-7可以看出,阴离子表面活性剂与邻羟基萘甲异羟肟酸之间具有协同作用,对光电性能的稳定性具有明显的增益作用;对比实施例2和8可以看出,相对于十二烷基苯磺酸钠,本发明提供的阴离子表面活性剂有利于提高光电阴极的光电性能;对比实施例2和9、10可以看出,铜铍合金中添加zr,可以增加光电阴极的光电性能。

48.光电倍增管的暗电流越低,噪声越小。经测试,含有本发明实施例2提供的光电阴

极的光电倍增管的暗电流为22.5khz,而实施例9中暗电流为40.7khz,实施例10中暗电流为45.3khz,支撑基板铜铍合金中含有zr比不含zr制得的光电阴极的暗电流明显要低,表明铜铍合金中添加zr能够降低光电倍增管的暗电流,降低噪声。

49.上述实施例只为说明本发明的技术构思及特点,其目的是让熟悉该技术领域的技术人员能够了解本发明的内容并据以实施,并不能以此来限制本发明的保护范围。凡根据本发明精神实质所做出的等同变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1