一种仿植物纤维可降解聚酯复合材料及其制备方法与流程

1.本发明涉及塑料技术领域,特别涉及一种仿植物纤维可降解聚酯复合材料及其制备方法。

背景技术:

2.随着环保概念深入人心,可降解材料日益火热,在市场的推动的下,可降解材料的材质种类、产品类型得到了极大的丰富。随着可降解市场的扩大,客户除了要求可降解材料要能通过降解测试、优异的性能、易于加工外,也对可降解材料的颜色外观、材料成本、设备成本等方面提出新的要求,客户不再满足于刻板的单一颜色效果的可降解塑料。近年来,植物纤维可降解聚酯复合材料备受关注,主要是因为植物纤维可完全降解、来源环保可再生且价格低廉,被认为是与可降解聚酯复合的最佳选择,同时植物纤维为制品所带来的外观效果饱受好评,采用不同的植物纤维呈现出的纤维效果也大为不同,植物纤维种类繁多,极大丰富了可降解材料的外观效果。但植物纤维可降解聚酯复合材料仍存在一些问题,一是植物纤维与可降解聚酯如pla、pbat、pbs、pcl、pha等塑料的相容性极差,即使采用碱处理、偶联剂等方法处理植物纤维,但得到的复合材料的韧性仍远不如可降解聚酯本身,且整个处理过程相当麻烦。二是植物纤维自身具有其独特的气味,经高温共挤后气味更加明显,导致复合材料也带有强烈的植物纤维的气味,对于一些制件,如吸管、刀叉勺、烟嘴等,是不能被接受的。三是复合材料的收缩率,用于与可降解材料复合的植物纤维一般目数较高,拥有一定的长径比,容易导致可降解复合材料的收缩率高于可降解聚酯本身,这对于一些较为精密的制件往往需要重新开模,增加了设备成本投入。若想获得植物纤维的外观效果,通过直接添加植物纤维,往往会带来上述的问题。造成上述问题的主要原因是植物纤维的成分过于复杂,包括纤维素、半纤维素、木质素、果胶等,常用的碱处理方法并无法彻底除去所有杂质。

3.粘胶纤维是一种人造纤维,其主要原料是化学浆粕,通过化学反应将天然纤维素分离出来再生而成。普通的粘胶纤维是皮芯结构,皮层一般质地致密,经过拉伸有较强的定向性,对强度及手感有较大的贡献;芯层质地疏松无序,易于染色,这种皮芯结构将导致粘胶纤维易于染色的同时又不乏一定的强度。粘胶纤维比植物纤维蓬松,只需更少的量就可以达到植物纤维的外观效果。本发明将粘胶纤维替代植物纤维与可降解聚酯复合,配合上降解色母粒,得到的仿植物纤维复合材料,既拥有植物纤维的表观效果,又无植物纤维气味等的不良影响,复合材料拥有和植物纤维复合材料相比较低的收缩率和较优异的韧性,同时不影响复合材料的降解性能,极大丰富了可降解塑料的颜色外观种类。

技术实现要素:

4.本发明提供一种仿植物纤维可降解聚酯复合材料。

5.本发明所采用的技术方案如下:

6.具体来说,本发明一实施例提供一种仿植物纤维可降解聚酯复合材料,包括:

7.52.0重量%至98.7重量%的可降解聚酯;

8.0.8重量%至3.0重量%的增塑剂;

9.0.0重量%至35.0重量%的填充物;

10.0.1重量%至3.0重量%的粘胶纤维;

11.0.0重量%至5.0重量%的可降解色母粒;

12.0.1重量%至1.0重量%的偶联剂;

13.0.2重量%至0.6重量%的润滑剂;

14.0.2重量%至0.4重量%的抗氧剂。

15.在一些实施例中,所述可降解聚酯选自pla、pbs、pbat、pcl、pha、ppc、pga或ppdo中的一种或多种。

16.在一些实施例中,所述增塑剂选自环氧大豆油、乙酰柠檬酸三正丁酯、柠檬酸三丁酯、聚甘油、三乙酰甘油酯或己二酸二辛酯中的一种或多种。

17.在一些实施例中,所述填充物选自淀粉、滑石粉、碳酸钙、云母、蒙脱土、高岭土、玻璃纤维或碳纤维中的一种或多种。

18.在一些实施例中,所述偶联剂为硅烷偶联剂。

19.在一些实施例中,所述润滑剂为可降解的植物性硬脂酸。

20.在一些实施例中,所述抗氧剂由受阻酚类抗氧剂和亚磷酸酯类抗氧剂复配制得。

21.本发明一实施例提供一种仿植物纤维可降解聚酯复合材料的制备方法,包括以下步骤:

22.将可降解聚酯与可降解色母粒进行搅拌,再加入增塑剂、偶联剂并进行搅拌,得到第一预混合物;

23.将其余组分加入第一预混合物中并搅拌,得到混合物;

24.将获得的混合物经熔融挤出造粒后,得到仿植物纤维可降解聚酯复合材料。

25.在一些实施例中,所述可降解聚酯在进行搅拌前置于合适温度下进行干燥,以使干燥后水分在400ppm以下。

26.在一些实施例中,所述挤出温度在120℃以上且180℃以下。

27.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书中所指出的结构和/或组分来实现和获得。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本

说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

30.尽管列出本发明宽范围的数值范围和参数是近似值,但具体实施例中列出的数值记录得尽可能准确。但是,任何一个数值本来就具有一定的误差。该误差是其相应的测量方法中得出的标准偏差的必然结果。

31.此外,应当理解,本文所述的任何数值范围旨在包括归入其中的所有子范围。例如,“1至10”的范围旨在包括介于(并包括)所述最小值1和所述最大值10之间的所有子范围,即具有等于或大于1的最小值和等于或小于10的最大值。

32.本发明一实施例提供一种仿植物纤维可降解聚酯复合材料,包含:

33.52.0重量%至98.7重量%的可降解聚酯,所述可降解聚酯优选但不限于pla、pbs、pbat、pcl、pha、ppc、pga或ppdo中的一种或多种;

34.0.8重量%至3.0重量%的增塑剂,所述增塑剂优选但不限于环氧大豆油(eso)、乙酰柠檬酸三正丁酯(atbc)、柠檬酸三丁酯(tbc)、聚甘油、三乙酰甘油酯或己二酸二辛酯中的一种或多种;

35.0.0重量%至35.0重量%的填充物,所述填充物优选但不限于淀粉、滑石粉、碳酸钙、云母、蒙脱土、高岭土、玻璃纤维或碳纤维中的一种或多种,例如是talc 1250a;

36.0.1重量%至3.0重量%的粘胶纤维,所述粘胶纤维为市售粘胶纤维,在本发明实施例中,其样式种类、颜色并不受限制,来源包括棉浆粕和木浆粕两种,例如是荣彩8815。

37.0.0重量%至5.0重量%的可降解色母粒,所述可降解色母粒可以是以pla、pbat等可降解聚酯为基材并获得诸如bpi、seeding、ok compost等一种或多种可降解认证的,其颜色可以根据所模仿的植物纤维的效果来选定,例如是金富亮r2801;

38.0.1重量%至1.0重量%的偶联剂,所述偶联剂优选但不限于硅烷偶联剂,例如是硅烷偶联剂kh550或kh570;

39.0.2重量%至0.6重量%的润滑剂,所述润滑剂优选但不限于可降解的植物性硬脂酸,例如是硬脂酸钙;

40.0.2重量%至0.4重量%的抗氧剂,所述抗氧剂可以采用市售的通用产品,较佳地,可以采用受阻酚类抗氧剂1076(β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯)与亚磷酸酯类抗氧剂168(三[2,4-二叔丁基苯基]亚磷酸酯)复配的方式,该二者的复配比例为1:1,在加入本发明的组分中,可以起到更为优异的抗氧化作用。

[0041]

此外,若无特殊说明,前述所列举的各组分及可以采用的物质原料可以为本领域常规市售产品、或者由本领域常规方法制备得到,再此不做过多赘述。

[0042]

本发明一实施例提供一种仿植物纤维可降解聚酯复合材料的制备方法,包括以下步骤:

[0043]

将可降解聚酯与可降解色母粒进行搅拌,再加入增塑剂、偶联剂并进行搅拌,得到第一预混合物;

[0044]

将其余组分加入第一预混合物中并搅拌,得到混合物;

[0045]

将获得的混合物经熔融挤出造粒后,得到仿植物纤维可降解聚酯复合材料。

[0046]

较佳地,在一些实施例中,所述可降解聚酯在进行搅拌前置于合适温度下进行干燥,以使干燥后水分在400ppm以下,其中,该合适的温度可根据实际选用的可降解聚酯种类

进行适应性选择,例如pla的干燥温度在70~100℃,干燥时间可以在2~4h,本公开的实施例并非以此为限。

[0047]

较佳地,在一些实施例中,所述粘胶纤维在进行搅拌前也可以先进行干燥,其干燥温度在70~90℃,干燥时间可以在4~6h,本公开的实施例并非以此为限。

[0048]

需要说明的是,上述混合物可以经由双螺杆挤出机进行熔融挤出后再过水造粒,从而得到仿植物纤维可降解聚酯复合材料。而该挤出温度则同样可以根据可降解聚酯所选用的材料进行适应性调整,例如是pla的挤出温度为150-180℃,pbs、pbat的挤出温度为120-140℃,pla/pbs、pla/pbat的挤出温度为140-170℃等;

[0049]

为了对本发明更好地理解,下面结合具体的实施例以及对比例对本发明进行详细说明,而不以任何方式限制本发明,并将上述各实施例和对比例中制备得到的仿植物纤维可降解聚酯复合材料进行如下测试:

[0050]

(1)收缩率:按照gb/t 15585-1995的测定方法进行测试,其中,所使用的模具型腔尺寸为100mm*80mm*3mm。

[0051]

(2)拉伸强度/mpa:按照gb/t 1040.2-2006的测定方法进行测试。

[0052]

(3)断裂伸长率/%:按照gb/t 1040.2-2006的测定方法进行测试。

[0053]

(4)弯曲强度/mpa:按照gb/t 9341-2008的测定方法进行测试。

[0054]

(5)弯曲模量/mpa:按照gb/t 9341-2008的测定方法进行测试。

[0055]

(6)简支梁无缺口冲击/kj/m2:按照gb/t 1043.1-2008的测定方法进行测试。

[0056]

本发明实施例和对比例所用原料来源如下,但不限于以下原料:

[0057]

可降解树脂:pla-3001d、pbs-th803s;

[0058]

增塑剂:eso;

[0059]

偶联剂:kh550;

[0060]

填充物:talc 1250a;

[0061]

粘胶纤维:荣彩8815;

[0062]

可降解色母粒:金富亮r2801;

[0063]

润滑剂:硬脂酸钙;

[0064]

抗氧剂:1076、168。

[0065]

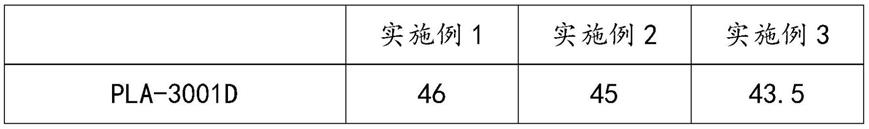

具体组分配比及各实施例对比例测试结果参见下表。

[0066]

表1实施例组分配比及测试结果表

[0067]

[0068][0069]

表2对比例组分配比及测试结果表

[0070]

[0071]

[0072][0073]

实施例和对比例的配方如表1和表2所示;

[0074]

实施例和对比例中制得的仿植物纤维可降解聚酯复合材料的制备方法包括以下步骤:

[0075]

将pla、pbs树脂在80℃条件下烘干4h,将市售80目秸秆纤维、粘胶纤维分别在90℃条件下烘干6h。随后取部分80目秸秆纤维放入10%的naoh水溶液中常温浸泡24h后,用滤网分离出来并用自来水反复冲洗至中性,然后再在70℃条件下烘干12h,得到80目秸秆纤维(碱处理)。

[0076]

将上述烘干的可降解聚酯树脂和降解色母粒按对比例1-6、实施例1-3的比例进行预搅拌,随后再按对比例1-6、实施例1-3中的比例加入增塑剂eso、偶联剂kh550等液态物料,搅拌均匀后得到第一预混合物。再将对比例1-6、实施例1-3中剩余的物料按比例加入第一预混合物,搅拌均匀后得到混合物。

[0077]

将上述混合物经双螺杆挤出机熔融挤出后过水造粒,得到仿植物纤维可生物降解复合材料。

[0078]

挤出温度为140-150-160-160-160-160-160-160-160-160℃。

[0079]

需要说明的是,上述实施例中的具体参数或一些常用试剂,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0080]

上述实施例1是仿对比例2、对比例3的植物纤维外观效果,实施例3是仿对比例4的植物纤维外观效果,所添加的粘胶纤维仅需按1:10的重量比替换80目秸秆纤维即可取得较为相似的纤维外观。

[0081]

由对比例1、2、3中可以看出,加入秸秆纤维后,pla/pbs复合材料的韧性急剧下降,并且收缩率接近翻倍,而秸秆纤维通过碱处理后有所优化,但仍未达到令人满意的结果,且制备的过程更为繁琐,且仍无法有效除去秸秆纤维所含有的气味。而实施例1通过替换,能够达到与对比例2、3相似的外观效果,并且无气味,韧性较优、收缩较低,从而可以减少重新开模的成本。

[0082]

实施例3与对比例4同样能得到上述结论。并且在实施例3中,发明人发现当加入3重量%的粘胶纤维后,性能尤其是韧性都下降得较为明显,且此时的纤维分布相当密集,若继续添加会导致性能不足。然而,即使实施例3所制得的聚酯复合材料其韧性稍低,但其冲击强度仍是所仿的对比例4的2倍,且低收缩的效果越发明显。

[0083]

由对比例5、6可以看出,当粘胶纤维的添加量超过3重量%时,其韧性急剧下降,此时无缺口冲击强度开始低于20kj/m2,严重影响该产品的应用,此外,粘胶纤维的添加量超过3重量%时,会使得外表面上的纤维点变得过于密集,影响该产品的仿植物纤维外观的美

观性,同时,当粘胶纤维的添加量少于0.1重量%时,使得外表面上的纤维点过于稀疏,仿植物纤维的效果较差。

[0084]

综上所述,与现有技术相比,本发明提供的仿植物纤维可降解聚酯复合材料具有与所仿植物纤维复合材料相似的颜色外观效果,且与相似外观效果的植物纤维可降解聚酯复合材料相比,拥有更低的收缩率和更优异的韧性,且无气味,可完全降解。

[0085]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0086]

尽管本文中较多的使用了诸如可降解聚酯、增塑剂、填充物、粘胶纤维、可降解色母粒、偶联剂、润滑剂、抗氧剂等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0087]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1